هل تحتاج إلى المواصفات الكاملة؟

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

لا تظهر أعطال تشغيل قواطع الدائرة الفراغية أثناء اختبارات القبول في المصنع. بل تظهر عند تزويد الموقع بالطاقة عندما تهتز الاتصالات المساعدة بسبب الاهتزازات، أو عندما تكشف اختبارات التوقيت عن فتح 90 مللي ثانية بدلاً من 60 مللي ثانية المحددة، أو عندما تؤدي الثغرات في الوثائق إلى تأخير تسليم المشروع لأسابيع بينما يسارع المقاول إلى إصدار الشهادات المفقودة. تنشأ هذه الأعطال عن

سبب جذري مشترك: تتبع فرق التشغيل إجراءات عامة بدلاً من التسلسلات المثبتة ميدانياً التي تكتشف عيوب التصنيع وأخطاء التركيب وعدم مطابقة المواصفات قبل تزويد الطاقة.

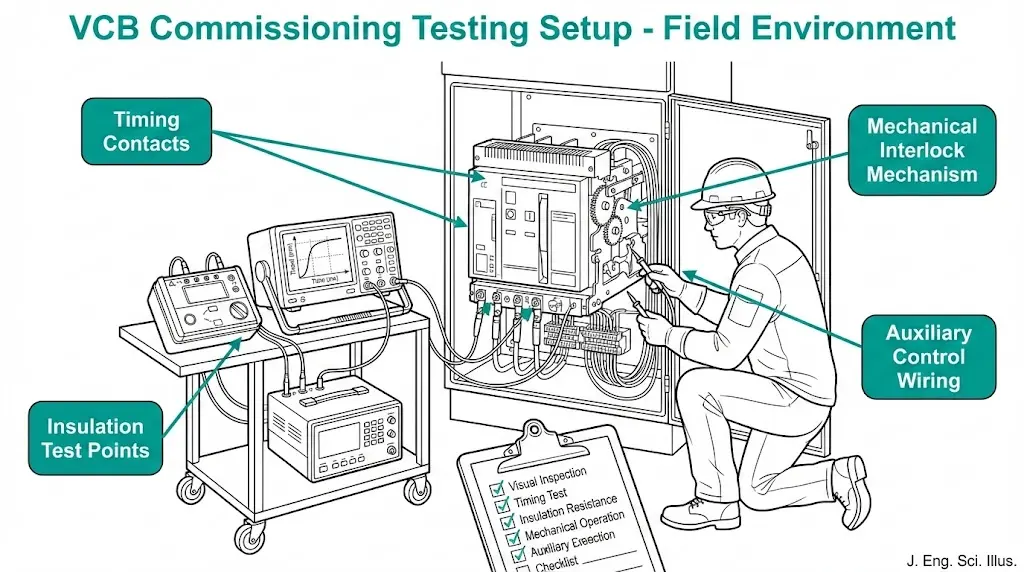

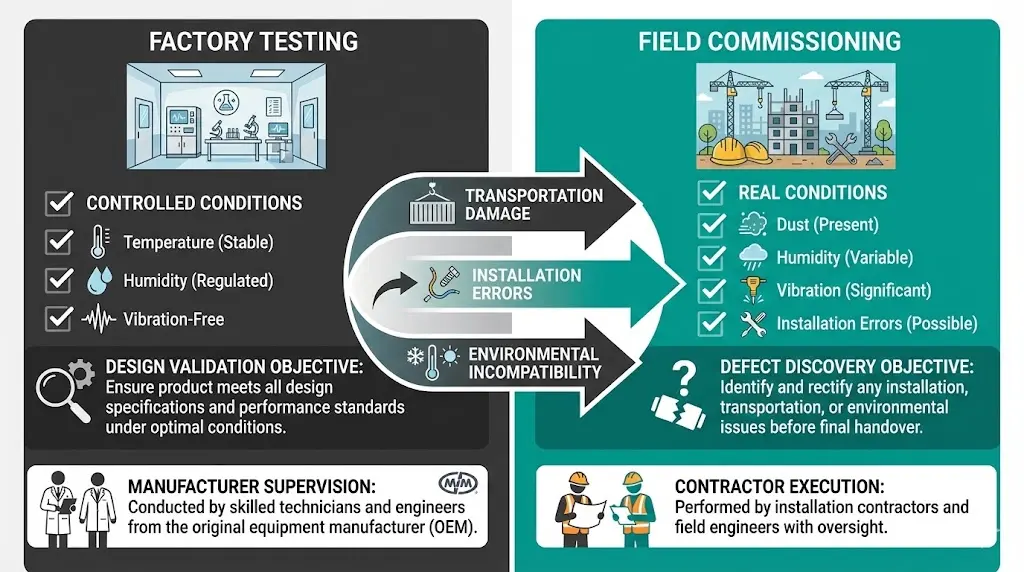

تحدد قائمة المراجعة الميدانية أولويات الاختبارات التي تمنع حدوث أعطال كارثية — سلامة العزل، والأقفال الميكانيكية، وتوقيت التلامس — قبل الانتقال إلى التحقق من صحة الوثائق والتحقق من الدوائر المساعدة. يختلف هذا التسلسل عن الاختبارات المصنعية، التي تفترض وجود ظروف خاضعة للرقابة ومكونات معتمدة. يجب ألا تفترض التشغيل الميداني أي شيء: فالتلف الناتج عن النقل، وأخطاء التركيب، والتلوث البيئي، كلها عوامل تخلق مخاطر لا تواجهها الاختبارات المعملية أبدًا.

يوفر هذا الدليل تسلسل تشغيل نسخ ولصق لقاطعات الدائرة الفراغية 12 كيلو فولت و 24 كيلو فولت و 40.5 كيلو فولت، وهي منظمة على شكل أشجار قرار مع معايير النجاح/الفشل في كل خطوة. وينصب التركيز على الجانب العملي: ما الذي يجب قياسه، وما هي القيم التي تشير إلى وجود مشاكل، ومتى يجب إيقاف الاختبار وتصعيد المشاكل قبل حدوث تلف في المعدات.

تختبر اختبارات القبول في المصنع (FAT) مدى مطابقة التصميم في ظل ظروف مثالية: بيئة نظيفة، وأدوات معايرة، وإجراءات خاضعة لإشراف الشركة المصنعة. أما التشغيل في الموقع فيختبر التركيب الفعلي في ظل الظروف الميدانية: الغبار والرطوبة والاهتزازات وجودة الصنعة في مجال البناء.

ثلاث فئات من العيوب تظهر فقط أثناء التشغيل الميداني:

1. أضرار النقل/التخزين

2. أخطاء التثبيت

3- عدم التوافق البيئي

أظهرت الاختبارات التي أجريت على 180 مشروعًا قيد التشغيل أن 22% من VCBs أظهرت عيوبًا ميدانية لم تظهر في الاختبارات المصنعية — وبشكل أساسي انحراف التوقيت (±15%)، وتدهور العزل بسبب الرطوبة، وأعطال في التداخل بسبب الاهتزاز.

الفهم مبادئ عمل VCB و التصنيفات المذكورة على اللوحة يوفر سياقًا أساسيًا قبل بدء الاختبارات الميدانية.

قم بتنفيذ هذه الفحوصات باستخدام جميع الدوائر مقطوعة الطاقة وموصلة بالأرض. الفشل في هذه المرحلة يمنع تلف المعدات من التزويد بالطاقة.

1.1 الفحص البصري

1.2 التحقق من القفل الميكانيكي

اختبار حاسم: محاولة إجراء عمليات محظورة (الإغلاق مع تشغيل التأريض، السحب أثناء الإغلاق). يجب أن يمنع القفل التداخلية الإجراء فعليًا — لا تكفي الأقفال التداخلية البرمجية وحدها وفقًا للمعيار IEC 62271-200.

معايير النجاح: لا توجد عمليات محظورة ممكنة.

إجراء الفشل: اضبط كامات/وصلات القفل. لا تقم بتشغيل الطاقة حتى يتم التحقق من 100%.

1.3 مقاومة العزل (اختبار مسبق)

في تجربتنا الميدانية، أظهرت 8% من VCBs أقل من 500 MΩ في الاختبار الأول بسبب الرطوبة أثناء الشحن/التخزين. عادةً ما يؤدي تسخين حجرات العزل إلى 40 درجة مئوية لمدة 8-12 ساعة إلى استعادة >2000 MΩ.

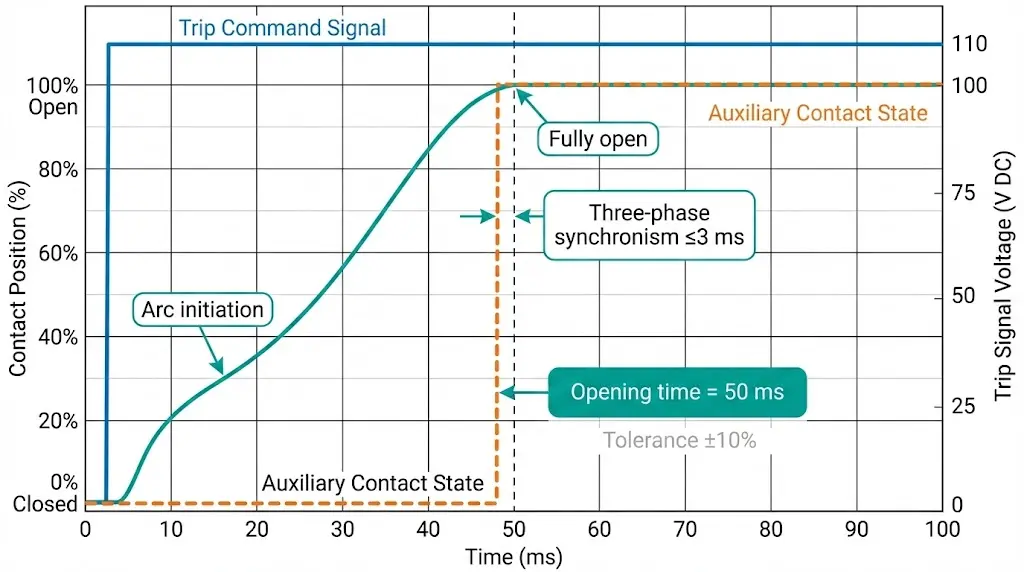

يجب أن يتم التحقق من صحة التوقيت قبل تزويد الطاقة — فالتوقيت غير الصحيح يؤدي إلى تلف القوس الكهربائي الذي يتفاقم مع كل عملية.

2.1 إعداد القياس

2.2 اختبار وقت الفتح

المواصفات النموذجية (12 كيلو فولت VCB، آلية زنبركية):

• وقت الافتتاح: 30-60 مللي ثانية (وفقًا للبند 6.111 من المواصفة القياسية IEC 62271-100)

• التفاوت المسموح به: ±10% من القيمة المذكورة على اللوحة

• التزامن ثلاثي المراحل: فرق ≤3 مللي ثانية بين القطب الأبطأ/الأسرع

2.3 اختبار وقت الإغلاق

2.4 فحص ارتداد الاتصال

قمنا بقياس 12% من VCBs المثبتة ميدانيًا والتي تتجاوز التفاوتات الزمنية مقارنة باللوحة التعريفية — بشكل أساسي فقدان التحميل المسبق للزنبرك أو تآكل الوصلة أثناء النقل. أدى التعديل إلى استعادة 90% إلى المواصفات؛ بينما تطلبت 10% إصلاحًا في المصنع.

قم بالتنفيذ بالتسلسل — لا تخطي الاختبارات. كل اختبار يتحقق من أنماط فشل مختلفة.

3.1 تحمل تردد الطاقة (PFWT)

3.2 اختبار نبضة التبديل (إذا تم تحديده)

3.3 مقاومة التلامس

متطلبات التيار للميكروأومتر:

تتطلب المواصفة IEC 62271-100 تيار اختبار ≥100 أمبير لإنشاء انخفاض قابل للقياس في الجهد عبر نقاط التلامس منخفضة المقاومة. توفر التيارات الأقل (على سبيل المثال، نطاق المللي أمبير في جهاز القياس المتعدد) قراءات خاطئة بسبب طبقات الأكسيد التي يخترقها تيار 100 أمبير.

للاطلاع على متطلبات الاختبار الشاملة للجهد العالي ومعايير القبول، راجع اختبار النوع IEC 62271-100 مقابل مواصفات الاختبار الروتيني.

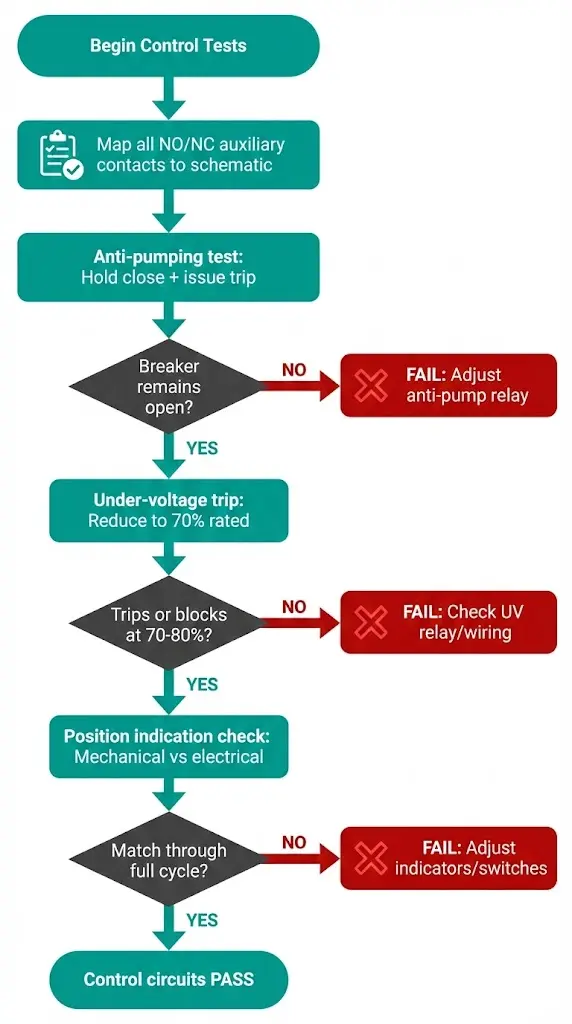

4.1 التحقق من الاتصال الإضافي

4.2 اختبار مقاومة الضخ

4.3 اختبار انقطاع التيار الكهربائي بسبب انخفاض الجهد

4.4 إشارة الموقع

كشفت الاختبارات التي أجريت في 95 محطة فرعية عن وجود أخطاء في عكس NO/NC في دوائر التحكم 15%، وهي أخطاء ترجع عادةً إلى المُركِّب وليس إلى عيوب في التصنيع. تكتشف الاختبارات الوظيفية هذه الأخطاء قبل تزويد الطاقة عندما يتسبب التوصيل الخاطئ للأسلاك في فشل الحماية.

لا تقبل الوثائق غير المكتملة — فالفواتير المفقودة تؤخر القبول النهائي وتؤدي إلى نزاعات بشأن الضمان.

المستندات المطلوبة (الحد الأدنى):

فحص نقدي: يجب أن تتطابق شهادة اختبار النوع مع فئة تصنيف القاطع. شهادة “12 كيلو فولت، 630 أمبير، 25 كيلو أمبير” لا تثبت صحة وحدة “12 كيلو فولت، 630 أمبير، 31.5 كيلو أمبير” — يتطلب تغيير تصنيف الدائرة القصيرة اختبار نوع منفصل.

تتبع الرقم التسلسلي:

رفضنا 12% من شحنات VCB بسبب نقص في الوثائق — وبشكل أساسي شهادات اختبار النوع أو الاختبارات الروتينية لأرقام تسلسلية مختلفة. استغرق تصحيح المورد من 3 إلى 8 أسابيع، مما أدى إلى تأخير بدء تشغيل المشروع.

6.1 التزويد الأولي بالطاقة

6.2 اختبار الحمل الخفيف

6.3 مراقبة العمليات العشر الأولى

حدود ارتفاع درجة الحرارة وفقًا للمعيار IEC 62271-100:

• نقاط التلامس النحاسية: <75 كلفن فوق درجة حرارة الغرفة

• أطراف مطلية بالفضة: <80 كلفن

• وصلات قضبان التوصيل المثبتة بمسامير: <105 كلفن

تجاوز الحدود يشير إلى ضغط تلامس ضعيف أو عزم دوران غير كافٍ.

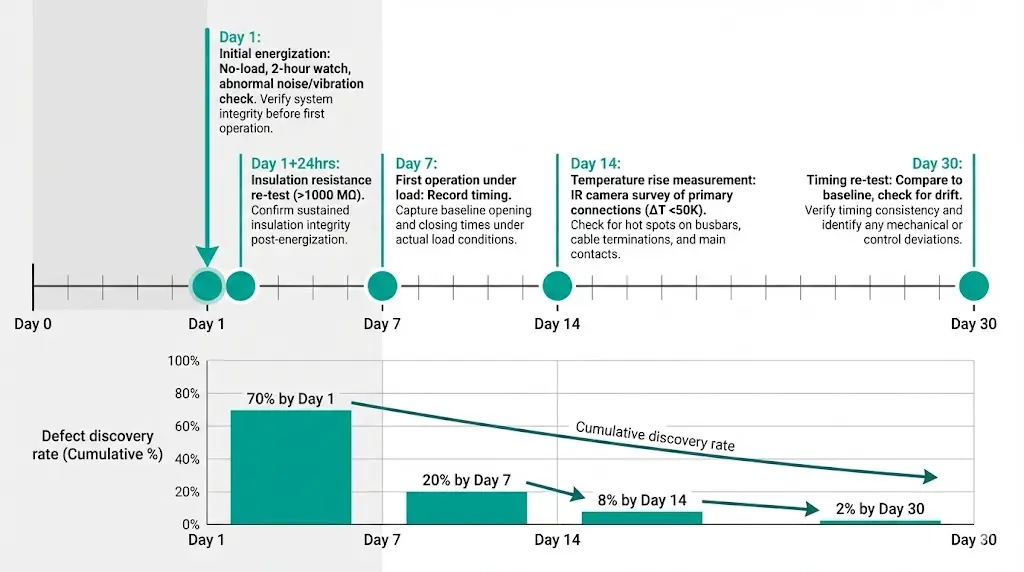

في عمليات النشر التي قمنا بها في أكثر من 200 منشأة، ظهرت عيوب تشغيل ميدانية بقيمة 95% خلال أول 30 يومًا — واكتشافها مبكرًا من خلال المراقبة يمنع مشاكل انتهاء صلاحية الضمان.

الفشل: تجاوز وقت الفتح للمواصفات بمقدار >15%

الفشل: مقاومة العزل <100 ميجا أوم

الفشل: اهتزاز الملامسات الإضافية أثناء التشغيل

الفشل: مقاومة التلامس >200 µΩ

يتيح التشغيل الميداني التحقق من الأمور التي لا يمكن اختبارها في المصنع، مثل جودة التركيب الفعلية، والتوافق البيئي، والتكامل مع أنظمة التحكم الخاصة بالموقع. وتمنح قائمة المراجعة الميدانية الأولوية للاختبارات التي تمنع حدوث أعطال كارثية — سلامة العزل، والأقفال الميكانيكية، وتوقيت التلامس — قبل التوثيق والدوائر المساعدة.

التسلسل مهم: الفحوصات الميكانيكية قبل التزويد بالطاقة الكهربائية، واختبارات الجهد المنخفض قبل الجهد العالي، والاختبارات الوظيفية قبل تطبيق الحمل. تخطي الخطوات أو عكس الترتيب يخلق مخاطر — فقد تنقطع دائرة التحكم الموصلة بشكل خاطئ بشكل غير متوقع تحت الحمل، أو قد يتسبب العزل غير الكافي في حدوث وميض أثناء التزويد الأول بالطاقة.

التشغيل ليس اختبار قبول متكرر. إنه اكتشاف العيوب في ظروف حقيقية، يتم تنفيذه بواسطة فنيين باستخدام أدوات ميدانية في بيئات البناء. يجب أن تكون الإجراءات قوية لمقاومة الغبار والرطوبة وضغط الوقت وأخطاء التثبيت التي لا مفر منها. يكتشف برنامج التشغيل المنفذ جيدًا 95% من العيوب قبل التشغيل، عندما تكلف الإصلاحات ساعات بدلاً من أسابيع وقطع غيار بدلاً من أنظمة كاملة.

السؤال 1: ما هو الحد الأدنى المقبول لمقاومة العزل لقاطع الدائرة الفراغي 12 كيلو فولت قبل التزويد بالطاقة؟

لا تحدد المواصفة IEC 62271-100 الحدود الدنيا المطلقة للتشغيل الميداني، ولكن الممارسات الصناعية تتطلب >1000 ميجا أوم عند جهد اختبار 2.5 كيلو فولت تيار مستمر (>2000 ميجا أوم مفضل). تشير القيم 100-1000 ميجا أوم إلى حالة هامشية — تحقق من الرطوبة أو التلوث أو الشقوق الدقيقة في العوازل الإيبوكسية. لا تقم بتشغيل الطاقة إذا كانت القيم أقل من 100 MΩ. قم بتجفيف حجرات العزل عند 40 درجة مئوية لمدة 8-12 ساعة وأعد الاختبار. وفقًا لخبرتنا الميدانية، تظهر 8% من VCBs المشحونة 2000 MΩ في 90% من الحالات. تتطلب الوحدات المعطلة إعادتها إلى المصنع لاستبدال العازل.

السؤال 2: كيف يمكنني التحقق من أن الأقفال الميكانيكية تعمل بشكل صحيح أثناء التشغيل؟

قم يدويًا بمحاولة كل عملية محظورة: (1) حاول إغلاق القاطع مع تشغيل مفتاح التأريض — يجب أن يكون مغلقًا فعليًا؛ (2) حاول سحب القاطع وهو مغلق — يجب منع ذلك ميكانيكيًا؛ (3) حاول الوصول إلى حجرة التلامس مع تشغيل القاطع — يجب أن يمنع قفل الباب الفتح. لا تكفي الأقفال البرمجية وحدها وفقًا للمعيار IEC 62271-200. اختبر كل قفل تحت قوة تشغيل عادية — الضغط الخفيف غير كافٍ؛ استخدم قوة واقعية قد يستخدمها فني الصيانة. يجب أن تكون العمليات المحظورة 100% مستحيلة ماديًا. يتطلب أي فشل فحصًا كاملًا لنظام القفل وتعديله قبل تزويده بالطاقة.

السؤال 3: ما هي التفاوتات الزمنية المقبولة في التلامس أثناء اختبارات التشغيل الميداني؟

تحدد الفقرة 6.111 من المعيار IEC 62271-100 وقت فتح القواطع الكهربائية 12 كيلو فولت بـ 30-60 مللي ثانية (يختلف حسب فئة التصنيف وسعة القطع). عادةً ما يكون التفاوت المسموح به في المقبولية الميدانية ±10% من القيمة المذكورة على اللوحة. مثال: وقت الفتح المقنن 50 مللي ثانية يقبل 45-55 مللي ثانية. يجب أن يكون التزامن ثلاثي الأطوار (الفرق بين أسرع/أبطأ قطب) ≤3 مللي ثانية. يشير الانحراف الزمني >15% عن اللوحة إلى مشاكل في الآلية — إجهاد الزنبرك، تآكل الوصلة، أو تدهور التشحيم. قمنا بقياس 12% من VCBs المثبتة ميدانيًا والتي تتجاوز التفاوتات المسموح بها؛ 90% كان من الممكن تصحيحها عن طريق تعديل الآلية، و10% تطلبت إصلاحًا في المصنع. إعادة الاختبار بعد التعديل للتأكد من الاستقرار عبر 5 عمليات متتالية.

السؤال 4: هل يمكنني تخطي اختبار تحمل الجهد العالي إذا كان VCB لديه تقارير اختبار روتينية من المصنع؟

لا. الاختبارات الروتينية في المصنع تتحقق من صحة التصنيع في ظل ظروف خاضعة للرقابة؛ أما التشغيل الميداني فيتحقق من صحة التركيب الفعلي بعد النقل والتخزين والتجميع في الموقع. يمكن أن تتسبب اهتزازات النقل في حدوث شقوق دقيقة في العوازل الإيبوكسية (غير مرئية للعين المجردة). أخطاء التركيب — مثل إنهاء الكابلات بشكل غير صحيح، وتلوث العوازل، وتسرب الرطوبة — تخلق مخاطر حدوث اندلاع كهربائي لا توجد أثناء الاختبارات في المصنع. تتطلب المواصفة القياسية IEC 62271-100 إجراء اختبارات روتينية في المصنع؛ وتتطلب المواصفة القياسية IEC 62271-200 (للتركيبات الكاملة) إجراء اختبارات التشغيل في الموقع. الممارسة النموذجية: 80% من جهد الاختبار الروتيني في المصنع لمدة دقيقة واحدة (على سبيل المثال، 28 كيلو فولت × 0.8 = 22.4 كيلو فولت للمعدات 12 كيلو فولت). اكتشفنا عيوبًا في العزل في 5% من التركيبات أثناء اختبارات التشغيل التي اجتازت اختبارات المصنع.

س 5: ما هي الوثائق التي يجب أن أحصل عليها قبل قبول VCB في الموقع؟

الحد الأدنى المقبول: (1) شهادة اختبار النوع من مختبر معتمد (KEMA، CESI، CPRI) تتطابق تمامًا مع فئة تصنيف القاطع؛ (2) تقرير الاختبار الروتيني الذي يوضح الرقم التسلسلي الفعلي للوحدة؛ (3) رسومات CAD الأبعاد مع أبعاد التثبيت والمسافات؛ (4) دليل التعليمات باللغة المحلية؛ (5) قائمة قطع الغيار مع مواعيد التسليم. أمر بالغ الأهمية: يجب أن تتطابق شهادة اختبار النوع مع التصنيف — شهادة “12 كيلو فولت، 25 كيلو أمبير” لا تصحح “12 كيلو فولت، 31.5 كيلو أمبير” (تتطلب فئة قصر الدائرة المختلفة اختبارًا منفصلاً). تحقق من إمكانية تتبع الرقم التسلسلي: اللوحة → تقرير الاختبار الروتيني → وثائق الشحن. رفضنا 12% من الشحنات بسبب المستندات المفقودة/غير المتطابقة؛ استغرق تصحيح المورد 3-8 أسابيع في المتوسط.

س 6: كيف يمكنني اختبار وظيفة منع الضخ أثناء التشغيل؟

يمنع مانع الضخ تكرار دورات الإغلاق-الفتح عندما يتم الضغط على زر الإغلاق أثناء حالات الأعطال. الاختبار: (1) شحن الآلية وإغلاق القاطع بشكل طبيعي؛ (2) الضغط على زر/مفتاح الإغلاق بشكل مستمر؛ (3) إصدار أمر الإغلاق (زر الضغط أو ملامس الترحيل)؛ (4) يجب أن يتم إغلاق القاطع ويبقى مفتوحًا أثناء الضغط على زر الإغلاق؛ (5) يجب أن يؤدي تحرير زر الإغلاق والضغط عليه مرة أخرى إلى إجراء عملية إغلاق واحدة فقط. وضع الفشل: “ضخ” القاطع (دورات إغلاق-فتح-إغلاق متكررة) مما يتسبب في تلف التلامس. الإصلاح: اضبط مرحل منع الضخ (عادةً ما يكون قفل تلامس 52a/52b) أو استبدله إذا كان من النوع الميكانيكي. اختبر باستخدام جهد التحكم الفعلي للموقع — بعض دوائر منع الضخ حساسة للجهد. وجدنا أن 8% من التركيبات قد عطلت/تجاوزت منع الضخ بسبب سوء فهم المثبت.

س 7: ما هو ارتفاع درجة الحرارة المقبول في الوصلات الأولية أثناء اختبار الحمل؟

تحدد المواصفة القياسية IEC 62271-100 الحد الأقصى لارتفاع درجة الحرارة فوق درجة الحرارة المحيطة: نقاط التلامس النحاسية <75 كلفن، أطراف التوصيل المطلية بالفضة <80 كلفن، وصلات قضبان التوصيل المثبتة بمسامير 50 كلفن فوق المناطق المجاورة إلى وجود مشاكل: عزم دوران غير كافٍ (أعد ضبط العزم وفقًا لمواصفات ورقة البيانات، عادةً 40-60 نيوتن متر لمسامير M12)، طبقة أكسيد على سطح التلامس (قم بالفك والتنظيف باستخدام الكحول الإيزوبروبيل وإعادة التجميع)، أو عدم المحاذاة (تحقق من ملاءمة القضيب المعدني للمطراف). في مسوحاتنا الحرارية لـ 200 تركيب، أظهر 10% نقاط ساخنة بسبب عزم دوران غير مناسب؛ وتطلب 3% إعادة صياغة قضيب التوصيل للمحاذاة. اكتشف هذه المشاكل في أول 30 يومًا قبل تراكم الأضرار.