Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

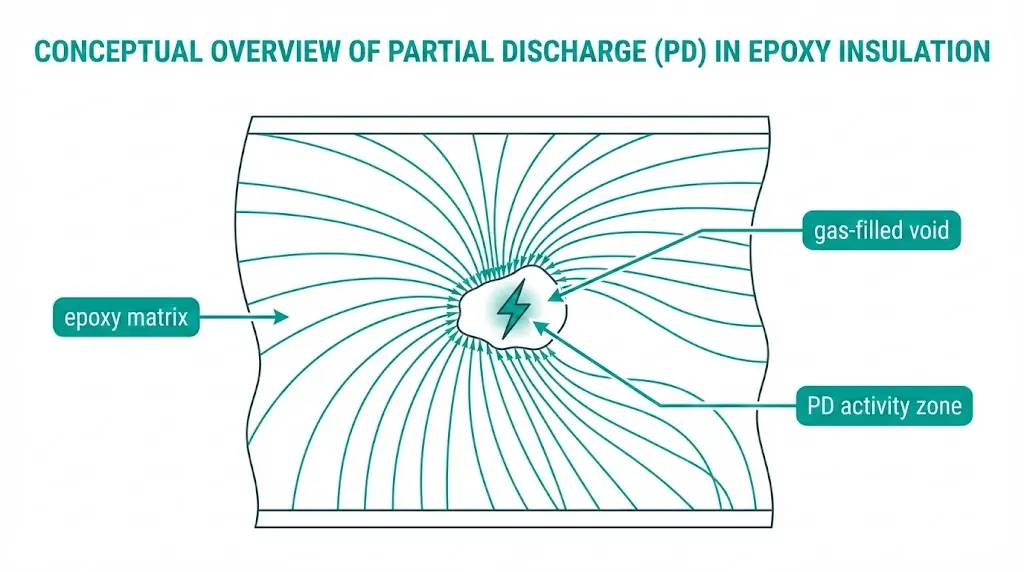

A descarga parcial no isolamento epóxi refere-se a uma falha elétrica localizada dentro de vazios ou defeitos preenchidos com gás que não ponteia totalmente o isolamento entre os condutores. Essas microdescargas liberam energia que corrói progressivamente a matriz epóxi circundante, criando eventualmente caminhos condutores que comprometem a integridade dielétrica.

Os comutadores de média tensão dependem fortemente de componentes de epóxi fundido: pólos embutidos que abrigam interruptores a vácuo, isoladores de bucha, invólucros de transformadores de corrente e suportes estruturais. Externamente, essas peças parecem sólidas e uniformes. Internamente, porém, imperfeições de fabricação — bolsas de ar presas, cavidades de encolhimento, delaminações de interface — podem abrigar condições que iniciam a DP em tensões operacionais normais.

O desafio para os engenheiros de manutenção e inspetores de qualidade reside na detecção. A descarga parcial não produz danos externos visíveis até que a falha seja iminente. Nessa altura, já podem ter-se desenvolvido trajetórias carbonizadas dentro da massa de epóxi.

Este artigo examina a física por trás do início da PD, identifica sintomas observáveis através de vários métodos de detecção e esclarece os limites de aceitação extraídos das estruturas IEC e IEEE. Engenheiros que especificam ou inspecionam conjuntos de disjuntores a vácuo encontrará orientações práticas aplicáveis desde a inspeção de componentes recebidos até o monitoramento em serviço.

A descarga parcial em peças de epóxi refere-se a uma falha elétrica localizada que ocorre dentro ou na superfície do isolamento de epóxi sem conectar completamente os eletrodos. Ao contrário da falha dielétrica completa, a atividade de DP permanece confinada aos locais com defeito, enquanto o isolamento circundante mantém sua integridade. Essa ionização localizada libera pacotes de energia que variam normalmente de 1 pC a 1000 pC, dependendo do tamanho do vazio e da magnitude da tensão aplicada.

A física se concentra no aumento do campo elétrico em imperfeições. Quando a tensão excede a rigidez dielétrica local — normalmente 3–5 kV/mm para vazios preenchidos com ar —, a ionização começa. Testes de campo em instalações de comutadores de média tensão com classificação de 12 a 36 kV mostram consistentemente que a DP se inicia em intensidades de campo entre 2 e 5 kV/mm dentro de cavidades internas, bem abaixo do limite de ruptura de 15 a 25 kV/mm do próprio epóxi sólido.

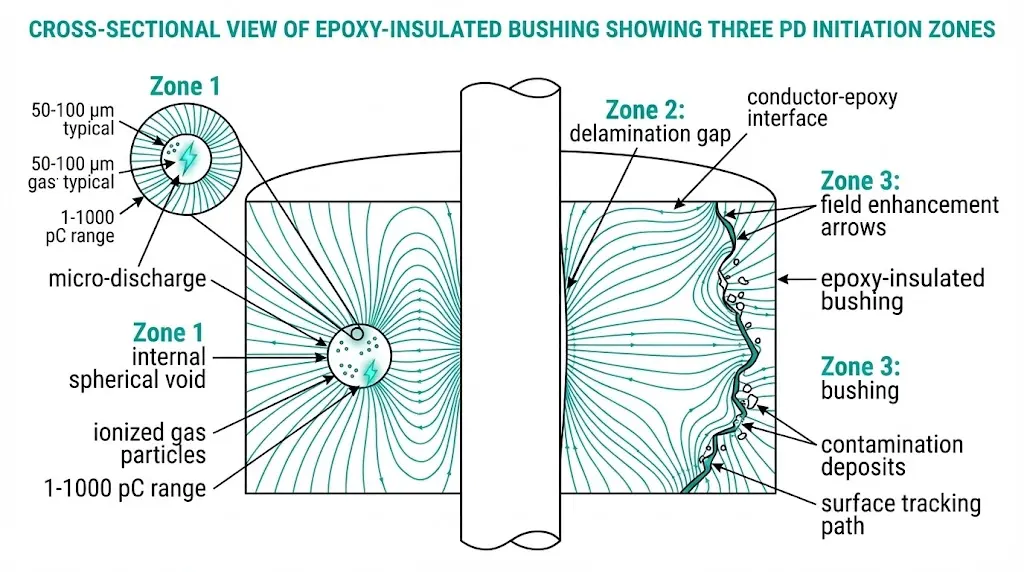

Três categorias principais de defeitos provocam descargas parciais em sistemas de isolamento epóxi:

Vazios e cavidades internas forma durante a fundição quando a desgaseificação é incompleta ou quando o ciclo térmico cria micro-separações entre o epóxi e os condutores incorporados. Vazios cheios de gás tão pequenos quanto 50 μm podem iniciar a atividade de descarga porque a rigidez dielétrica do ar (~3 kV/mm) é significativamente menor do que a do epóxi curado (~20–25 kV/mm).

Delaminação interfacial desenvolve-se onde o epóxi se liga a inserções metálicas, buchas ou materiais de reforço. Os coeficientes de expansão térmica diferenciais entre o epóxi (aproximadamente 50–70 × 10⁻⁶/°C) e os condutores de cobre (17 × 10⁻⁶/°C) criam tensão mecânica que separa progressivamente essas interfaces.

Contaminação superficial e rastreamento ocorre quando depósitos condutores — umidade, poeira ou resíduos químicos — criam caminhos de descarga ao longo de superfícies epóxi expostas a ambientes úmidos ou poluídos.

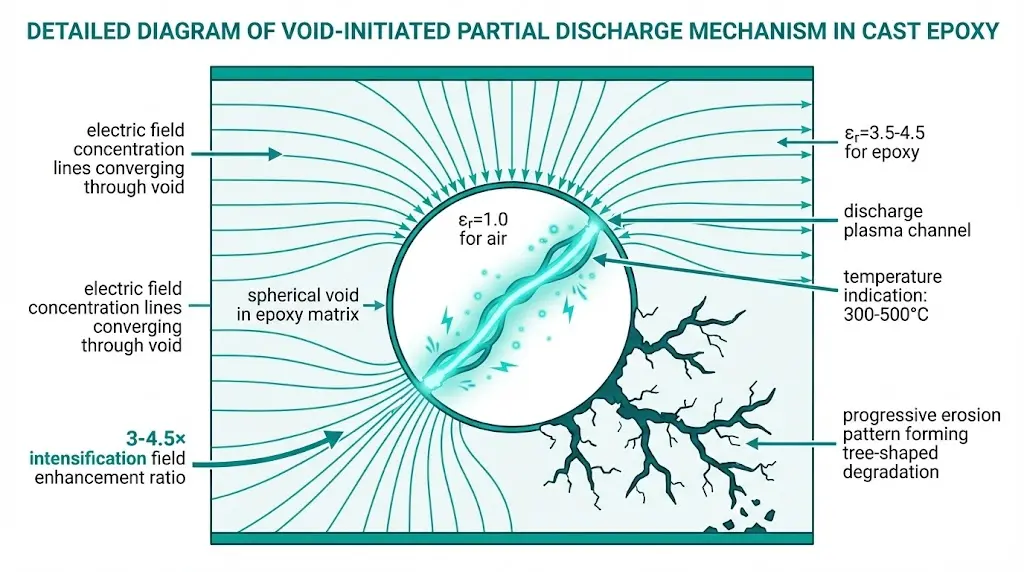

O mecanismo de descarga parcial segue uma sequência física previsível. Quando a tensão alternada é aplicada ao isolamento epóxi, qualquer vazio interno sofre um aumento na concentração do campo elétrico. A permissividade relativa de um vazio (aproximadamente 1,0 para o ar) em comparação com o epóxi circundante (εr ≈ 3,5–4,5) cria índices de aumento do campo de 3× a 4,5× dentro do defeito.

A tensão inicial de descarga segue a relação em que a tensão interna da cavidade = (εepóxi / εvazio) × campo aplicado. Quando essa tensão localizada excede aproximadamente 3 kV/mm em espaços vazios cheios de ar à pressão atmosférica, ocorre a ruptura de Paschen. Cada pulso de descarga libera normalmente 10-12 até 10-8 coulombs (1 pC a 10 nC), dependendo da geometria do vazio e da magnitude da tensão aplicada.

Vazios com tamanhos tão pequenos quanto 50–100 μm podem sustentar atividades repetitivas de PD em frequências operacionais de 50/60 Hz. Cada ciclo CA pode potencialmente desencadear múltiplos eventos de descarga — medições mostram taxas de repetição de descarga atingindo 10³ a 10⁵ pulsos por segundo em condições severas.

A cascata destrutiva começa quando descargas repetidas corroem o material epóxi circundante por meio de bombardeio de íons, radiação UV e aquecimento localizado, atingindo 300–500 °C dentro do canal de descarga. Isso cria um aumento progressivo da cavidade, formando padrões característicos de degradação em forma de árvore. A atividade PD sustentada acima de 1000 pC normalmente indica envelhecimento acelerado do isolamento, exigindo intervenção de manutenção.

[Visão especializada: observações de campo sobre a progressão da DP]

- A atividade inicial da DP geralmente parece estável por meses antes de acelerar — a tendência regular revela a degradação antes da falha.

- O ciclo térmico entre as operações diurnas e noturnas acelera a delaminação da interface em instalações externas.

- A PD iniciada por vazio em pólos embutidos normalmente evolui para falha de rastreamento dentro de 2 a 5 anos, se não for tratada.

- A PD superficial causada por contaminação responde bem à limpeza, enquanto as cavidades internas exigem a substituição de componentes.

O controle do processo de fabricação determina diretamente a prevalência de vazios em componentes de epóxi fundido. Testes realizados em mais de 200 componentes de transformadores de resina fundida revelam padrões consistentes na formação de defeitos.

Desgaseificação a vácuo incompleta deixa bolhas de ar presas, especialmente em peças fundidas com geometria complexa. A desgaseificação adequada requer a manutenção de níveis de vácuo abaixo de 1 mbar por 15 a 30 minutos antes e durante o vazamento, dependendo da viscosidade da resina e do tamanho do componente.

Gradiente térmico durante a cura cria vazios de retração quando as superfícies externas solidificam antes das regiões internas. Fundições com seções espessas superiores a 25 mm requerem um aumento controlado da temperatura — normalmente 2–3 °C por hora — para garantir uma polimerização uniforme.

Liberação inadequada do molde ou preparação inadequada da superfície impede a umectação adequada dos condutores embutidos e inserções metálicas. A contaminação da superfície com óleos, óxidos ou umidade cria defeitos de interface que se tornam pontos de delaminação sob tensão térmica ou mecânica.

Assentamento do enchimento em sistemas epóxi preenchidos ocorre quando partículas de sílica ou alumina se separam antes da gelificação. Isso cria gradientes de densidade com regiões propensas a vazios nas seções superiores da fundição.

| Tipo de defeito | Causa principal | Localização típica | Nível de risco de DP |

|---|---|---|---|

| Vazios de retração | Temperatura de cura irregular | Seções espessas, transições geométricas | Alto |

| Ar preso | Tempo de desgaseificação insuficiente | Perto de condutores, cantos pontiagudos | Alto |

| Delaminação | Preparação inadequada da superfície | Interface condutor-epóxi | Crítico |

| Assentamento do enchimento | Vida útil prolongada, mistura inadequada | Partes superiores fundidas | Médio |

| Bolsões de umidade | Materiais contaminados, ambiente úmido | Distribuição aleatória | Médio |

Para fabricantes de disjuntores a vácuo, os conjuntos de pólos embutidos apresentam desafios específicos. As flanges metálicas do interruptor a vácuo, as conexões flexíveis dos condutores e as penetrações da haste operacional criam interfaces que exigem encapsulamento preciso com epóxi e procedimentos validados de preparação da superfície.

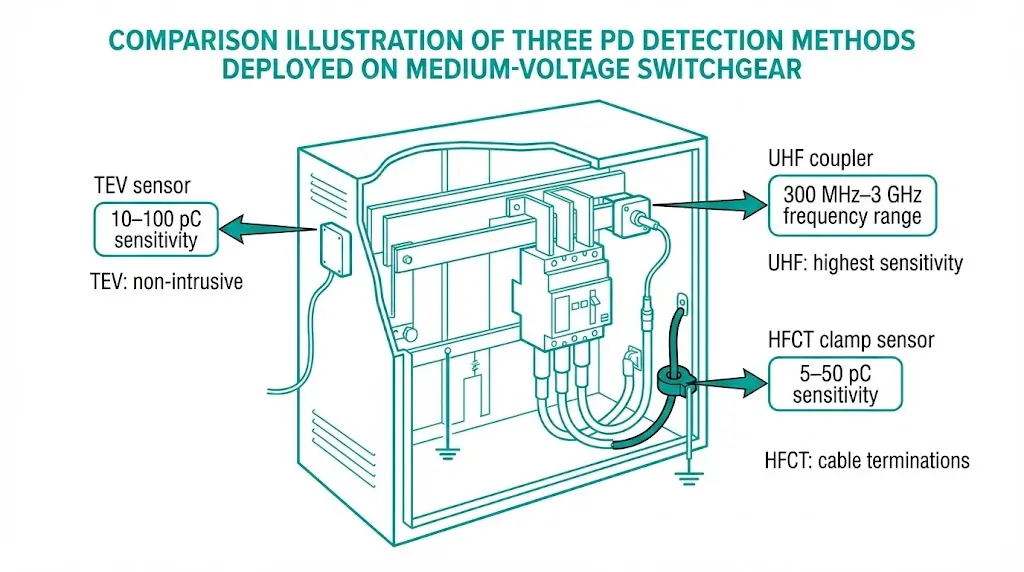

A seleção da metodologia de detecção depende da acessibilidade do equipamento, da sensibilidade necessária e do tempo de inatividade aceitável.

Métodos de detecção elétrica fornecer medição quantitativa da PD:

Medição da carga aparente por IEC 60270 (Técnicas de teste de alta tensão – Medições de descargas parciais) continua sendo o padrão de referência para testes de aceitação. As condições de laboratório atingem uma sensibilidade de 1–5 pC usando células de teste blindadas e amplificadores de baixo ruído. As medições em campo normalmente atingem uma sensibilidade de 10–50 pC devido à interferência eletromagnética ambiente.

Detecção de ultra-alta frequência (UHF) captura emissões eletromagnéticas na faixa de 300 MHz a 3 GHz geradas por tempos de aumento rápidos da corrente de descarga. Os métodos UHF se destacam em ambientes industriais com ruído elétrico, onde as medições convencionais de 50/60 Hz sofrem interferência. Os comutadores com invólucro metálico fornecem blindagem natural que melhora as relações sinal-ruído UHF.

Detecção de emissões acústicas detecta pulsos ultrassônicos (20–300 kHz) produzidos pela expansão do gás durante eventos de descarga. A triangulação usando vários sensores localiza fontes de DP com precisão de ±50 mm em equipamentos acessíveis.

Provas físicas torna-se visível à medida que a atividade da DP se intensifica:

Assinaturas térmicas A termografia infravermelha revela pontos quentes nos locais de descarga. Aumentos de temperatura de 5 a 15 °C acima da linha de base justificam uma investigação, embora defeitos profundamente incrustados possam não produzir aquecimento detectável na superfície.

Os testes offline durante interrupções programadas permitem a aplicação controlada de tensão e a mais alta sensibilidade de medição. O monitoramento online detecta tendências sem interrupção do serviço, mas opera com sensibilidade reduzida devido ao ruído do equipamento energizado.

Protocolo de teste offline:

A medição da linha de base deve ocorrer dentro de 6 meses após a instalação para aparelhos de comutação críticos. Testes subsequentes em intervalos de 3 a 5 anos estabelecem tendências de degradação. Testes adicionais são realizados após qualquer evento térmico, operação de proteção ou anomalia relatada, como sons ou odores incomuns.

Os sistemas de teste PD portáteis com capacitores de acoplamento integrados são adequados para uso em campo. A tensão aplicada segue normalmente as recomendações da norma IEC 60270: condicionamento a 1,1 × U₀ durante 60 segundos, seguido de medição a U₀ (tensão de operação fase-terra). A documentação do ruído de fundo valida a credibilidade da medição.

Tecnologias de monitoramento online:

| Método | Sensibilidade | Instalação | Melhor Aplicação |

|---|---|---|---|

| Sensores TEV (Tensão Transiente de Terra) | 10–100 pC típico | Montagem superficial não intrusiva | Aparelhagem de comutação revestida/fechada com metal |

| Acopladores internos UHF | 1–10 pC alcançável | Requer integração no projeto ou janela de retrofit | Cargas críticas, GIS |

| HFCT (Transformador de corrente de alta frequência) | 5–50 pC típico | Condutores de aterramento com grampo | Terminações de cabos, buchas |

O monitoramento contínuo justifica o investimento em equipamentos que atendem cargas críticas, onde interrupções não planejadas acarretam consequências graves. A integração com sistemas SCADA permite o alarme automático quando os níveis de PD excedem os limites de tendência.

Compreensão Construção do interruptor a vácuo ajuda a priorizar o monitoramento — o interruptor em si opera em alto vácuo, imune a PD, mas seu encapsulamento epóxi e conexões externas permanecem vulneráveis.

[Visão de especialista: considerações práticas sobre detecção]

- Os sensores TEV funcionam melhor em superfícies metálicas pintadas ou revestidas — o metal nu proporciona um acoplamento inconsistente.

- O mapeamento do ruído de fundo UHF antes do comissionamento estabelece limites de alarme válidos.

- Os métodos acústicos perdem eficácia devido às juntas aparafusadas e às juntas de vedação — a colocação do sensor é importante.

- A combinação de dois métodos de detecção reduz as taxas de falsos positivos em 60–80% em comparação com o monitoramento por um único método.

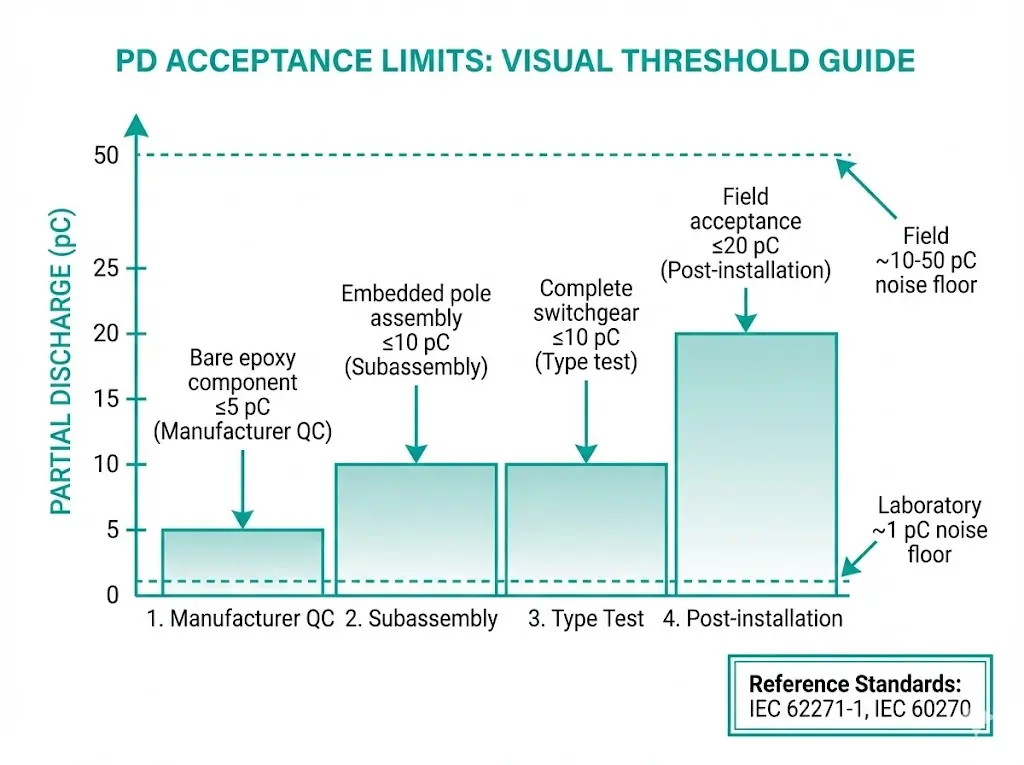

A norma IEC 62271-1 (Aparelhos de alta tensão – Especificações comuns) estabelece os requisitos de teste de descarga parcial (PD) para equipamentos de média e alta tensão. A norma especifica a metodologia de teste de tipo com um limite de aceitação de ≤10 pC de carga aparente medida de acordo com a norma IEC 60270.

Sequência de tensão de teste de acordo com a norma IEC 62271-1:

Hierarquia de limiares por nível de teste:

| Nível de teste | Limite de aceitação | Contexto da aplicação |

|---|---|---|

| Componente epóxi puro | ≤5 pC | Controle de qualidade de entrada do fabricante |

| Conjunto de poste embutido | ≤10 pC | Verificação do subconjunto |

| Aparelhagem completa | ≤10 pC | Teste de tipo, teste de rotina, se especificado |

| Aceitação em campo | ≤20 pC | Pós-instalação (nível de ruído elevado) |

O limite conservador de ≤5 pC para os componentes oferece margem para interfaces adicionais e concentrações de tensão introduzidas durante a integração da montagem. Os componentes que excederem esse limite devem ser rejeitados ou submetidos a uma análise da causa raiz antes de serem incorporados aos conjuntos de comutadores.

As normas IEEE C37.20.2 (Aparelhagem de comutação revestida de metal) e C37.20.3 (Aparelhagem de comutação encapsulada em metal) estão cada vez mais em harmonia com a metodologia e os limites da IEC. Ambas as normas fazem referência à norma IEC 60270 para procedimentos de medição e requisitos de calibração.

Especificações de aquisição eficazes estabelecem requisitos claros que os fornecedores podem verificar e documentar.

Requisitos essenciais da solicitação de cotação:

Sinais de alerta na resposta do fornecedor:

O Lista de verificação da solicitação de cotação da VCB fornece modelos de especificações abrangentes aplicáveis a conjuntos de postes encapsulados em epóxi e componentes associados de comutadores.

Protocolo de inspeção de entrada:

A inspeção visual identifica defeitos superficiais, contaminação e conformidade dimensional. O teste dielétrico, de acordo com o procedimento de teste de rotina do fabricante — normalmente resistência à frequência de energia por 1 minuto — verifica a integridade básica do isolamento. A medição de PD durante ou após o teste de resistência confirma que os níveis de defeitos internos permanecem dentro das especificações.

A retenção de documentação deve incluir relatórios de testes, certificados de calibração e registros de rastreabilidade de materiais para suporte à garantia e investigação de falhas, se necessário durante a vida útil.

A descarga parcial no isolamento epóxi segue princípios físicos previsíveis: as lacunas de fabricação concentram os campos elétricos, a ruptura localizada inicia-se em níveis de tensão muito abaixo da resistência do material a granel e a erosão progressiva acaba por derrotar a barreira dielétrica. A prevenção começa com a disciplina de fabricação — fundição a vácuo em condições controladas, duração adequada da desgaseificação, preparação validada da interface e perfis de temperatura de cura apropriados.

A detecção combina testes de aceitação durante a aquisição com avaliações periódicas em campo e, para aplicações críticas, monitoramento online contínuo. O limite ≤10 pC para novos equipamentos MV representa décadas de experiência no setor codificadas nas normas IEC.

Para aquisições, especifique explicitamente a conformidade com a norma IEC 60270. Exija documentação do processo de fabricação que aborde os riscos de formação de vazios. Estabeleça linhas de base de medição após a instalação e acompanhe as tendências ao longo da vida útil. Quando surgir atividade de descarga parcial — seja por meio de detecção elétrica, evidência física ou imagem térmica — investigue imediatamente. A intervenção precoce evita as falhas catastróficas que se seguem à progressão descontrolada da DP.

P: O que causa o início da descarga parcial no isolamento epóxi?

R: A PD inicia quando a tensão do campo elétrico dentro de espaços vazios cheios de gás ou lacunas de interface excede aproximadamente 3 kV/mm — o limiar de ruptura do ar. Defeitos de fabricação, incluindo bolhas aprisionadas, cavidades de encolhimento e delaminação do condutor, criam esses pontos vulneráveis.

P: O monitoramento online pode substituir os testes periódicos de DP offline?

R: O monitoramento online detecta mudanças de tendências e eventos agudos, mas normalmente opera com uma sensibilidade 5 a 10 vezes menor do que as medições offline controladas. A maioria dos programas de manutenção combina ambas as abordagens: monitoramento contínuo para alerta precoce com testes offline periódicos para avaliação quantitativa.

P: Com que rapidez a descarga parcial danifica o isolamento epóxi?

R: A progressão varia muito com base na magnitude da descarga e na taxa de repetição. Atividades de baixo nível (abaixo de 100 pC) podem persistir por anos com degradação mínima, enquanto descargas sustentadas acima de 1000 pC normalmente produzem erosão mensurável em meses e falha de rastreamento em 2 a 5 anos.

P: Qual nível de PD requer ação imediata em comparação com monitoramento contínuo?

R: Leituras abaixo de 20 pC em condições de campo geralmente justificam o monitoramento contínuo em intervalos padrão. Níveis entre 20 e 100 pC sugerem uma frequência de inspeção acelerada e investigação da causa raiz. Atividade sustentada acima de 100 pC normalmente requer substituição ou reparo planejado na próxima janela de manutenção.

P: Uma tensão operacional mais alta sempre aumenta o risco de PD?

R: Uma tensão mais elevada aumenta proporcionalmente a tensão no campo, mas o projeto do isolamento deve ser dimensionado de acordo. Um componente de 36 kV bem fabricado, com folgas adequadas e construção sem vazios, apresenta menor risco de descarga parcial do que um componente de 12 kV com defeitos, operando perto dos seus limites de projeto.

P: A descarga parcial em epóxi pode ser reparada sem a substituição de componentes?

R: O rastreamento da superfície a partir da contaminação responde à limpeza e ao recobrimento. Vazios internos e defeitos em massa não podem ser reparados em serviço — os componentes afetados requerem substituição. Alguns fabricantes oferecem testes de requalificação após a recondicionamento, mas isso se aplica principalmente à restauração da superfície externa, e não à correção de defeitos internos.

P: Por que as medições de PD em campo permitem limites mais altos do que os testes de fábrica?

R: Os ambientes de campo introduzem interferência eletromagnética proveniente dos equipamentos em operação, reduzindo a sensibilidade prática da medição. O limite de aceitação de campo ≤20 pC leva em consideração esse ruído elevado, mantendo a capacidade significativa de detecção de defeitos. Os testes de fábrica em condições controladas atingem o limite ≤10 pC especificado para testes de tipo.