Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Os testes de temporização do disjuntor a vácuo (VCB) medem a resposta mecânica durante as operações de abertura e fechamento — a velocidade com que os contatos se movem, se o movimento é suave e se o desempenho corresponde às especificações do fabricante. Esses testes verificam se o disjuntor pode interromper a corrente de falha antes que ocorram danos, se o desgaste mecânico não degradou o desempenho e se as premissas de coordenação da proteção permanecem válidas. Um VCB classificado para um tempo de abertura de 40 ms que se degrada gradualmente para 60 ms pode não conseguir eliminar as falhas antes que a proteção de backup seja acionada, criando erros de coordenação. A análise da curva de deslocamento revela se os contatos aceleram adequadamente, se os amortecedores estão funcionando e quando é necessária a lubrificação ou a substituição da mola antes que ocorra uma falha catastrófica.

O problema se manifesta durante o comissionamento ou a manutenção periódica: você energiza o conjunto de teste de temporização, aciona um disparo e o osciloscópio mostra uma separação de contato em 50 ms, em vez dos 35 ms nominais. Essa variação é aceitável ou é evidência de degradação mecânica? Isso afeta a capacidade de interrupção do arco? O disjuntor deve permanecer em serviço ou ser revisado imediatamente? Sem entender IEC 62271-100 tolerâncias de tempo, requisitos de velocidade de contato e a relação entre curvas de deslocamento e física de interrupção, você não pode tomar essa decisão — arriscando tempo de inatividade desnecessário (removendo disjuntores funcionais) ou falhas de serviço (deixando disjuntores degradados online).

Este guia explica os procedimentos de teste de temporização VCB, a interpretação da curva de deslocamento de acordo com as normas IEC, os métodos de resolução de problemas em campo para desvios de temporização e a relação crítica entre a temporização mecânica e a capacidade de interrupção elétrica.

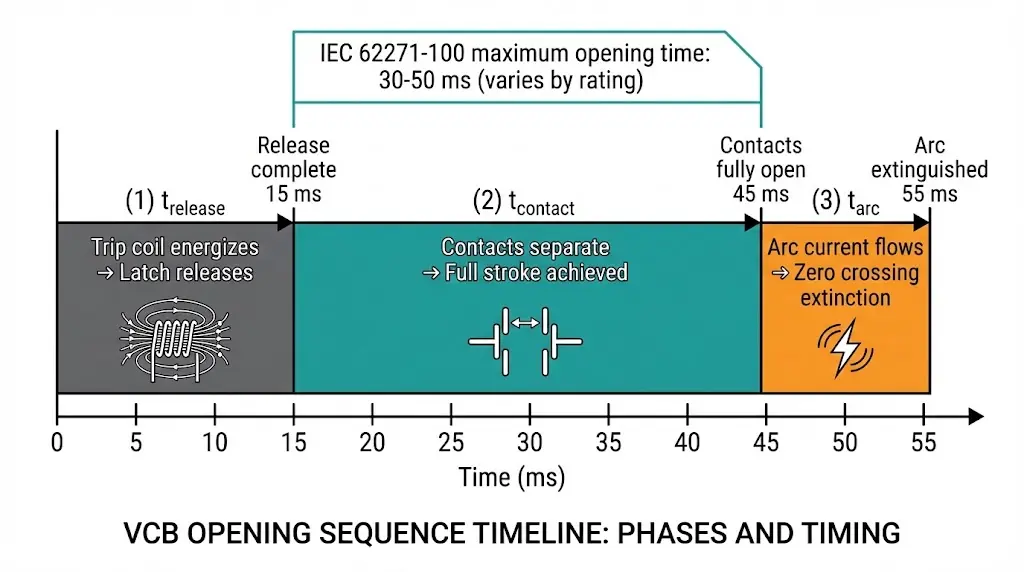

Durante condições de falha, um VCB deve separar os contatos e extinguir o arco antes que: (1) a energia do arco danifique os contatos ou (2) o estresse térmico frature o isolador cerâmico. A norma IEC 62271-100 especifica os tempos máximos de abertura (normalmente 30-50 ms) para garantir que esses limites não sejam excedidos na corrente nominal de curto-circuito.

Componentes do horário de funcionamento:

taberto = tliberação + tcontato + tarco

• tliberação: A bobina de disparo é energizada → a trava é liberada (5-15 ms)

• tcontato: Os contatos começam a se mover → separação total (15-30 ms)

• tarco: Arco iniciado → cruzamento zero da corrente + extinção do arco (5-10 ms)

Total: 25-55 ms para disjuntores típicos de 12 kV

Acumulação de energia do arco: Uma falha de 25 kA a 12 kV fornece cerca de 50 kW por contato. Se o tempo de abertura aumentar de 35 ms para 50 ms, a energia do arco aumenta de 1,75 kJ para 2,5 kJ (+43%) — potencialmente excedendo os limites de erosão do contato e causando falha prematura.

Tolerância de temporização de acordo com a norma IEC 62271-100Tempo máximo de abertura ≤ valor nominal + 10%. Para um disjuntor com classificação de 40 ms, 44 ms é aceitável; 48 ms requer investigação e possível recondicionamento.

Compreensão Como funcionam os disjuntores a vácuo fornece contexto para explicar por que o tempo mecânico afeta diretamente o desempenho da interrupção elétrica.

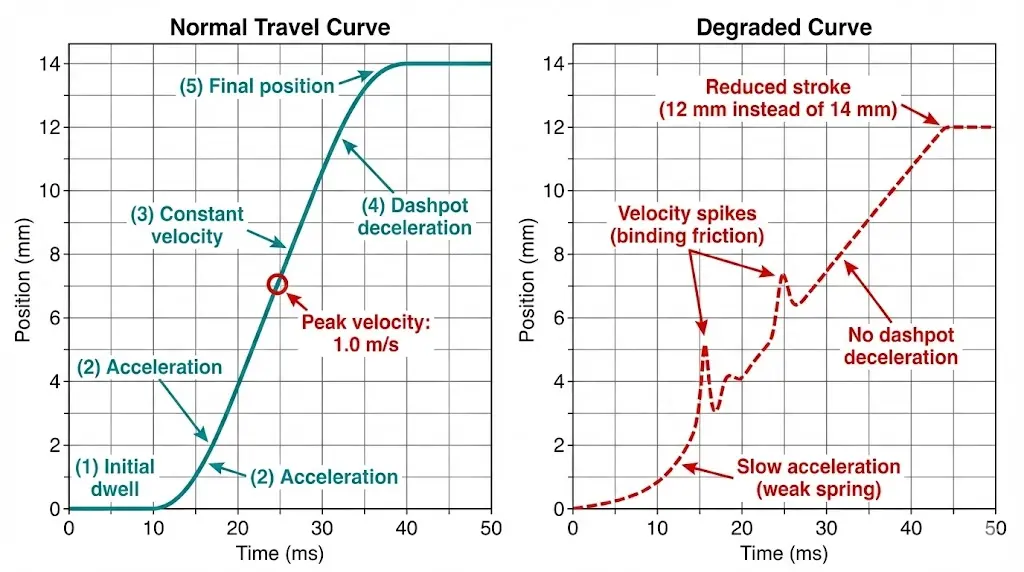

Uma curva de deslocamento representa a posição de contato (eixo vertical, mm) em função do tempo (eixo horizontal, ms) durante a abertura ou o fechamento. O formato da curva revela o estado mecânico — uma aceleração suave indica força adequada da mola e lubrificação; mudanças abruptas sugerem emperramento, desgaste ou falha do amortecedor.

Principais características da curva:

Parâmetros típicos da curva de deslocamento do VCB de 12 kV:

• Curso total: 10-14 mm (distância de separação do contato)

• Velocidade máxima: 0,8-1,2 m/s (atingida a 60-70% de curso)

• Velocidade média: 0,5-0,7 m/s (curso/tempo de contato)

• Engate do amortecedor: Últimos 20-30% do curso

A norma IEC 62271-100 não especifica valores exatos — os fabricantes definem com base nos requisitos de interrupção do arco.

Desvios da curva indicando problemas:

Testes de campo em 120 VCBs com 10 a 20 anos de idade mostraram que 25% apresentavam degradação do amortecedor (sem desaceleração visível), 15% apresentavam curso reduzido (<90% do nominal) e 8% apresentavam tempo excedendo a tolerância IEC +10%.

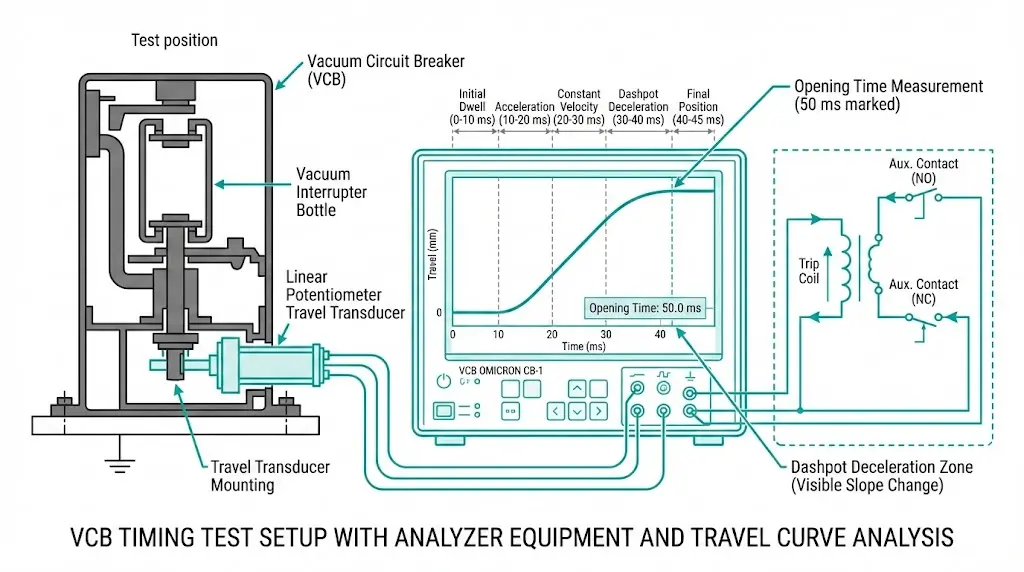

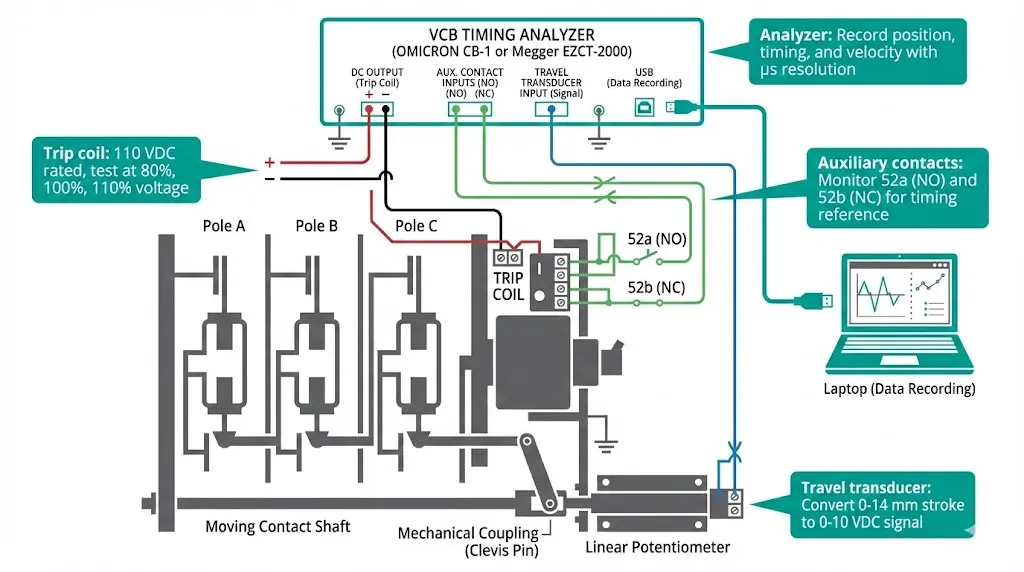

Os testes de temporização requerem equipamentos especializados para injetar corrente CC nas bobinas de disparo/fechamento, medir a posição do contato por meio de interruptores auxiliares ou transdutores lineares e registrar a temporização com resolução de microssegundos.

Equipamento de teste:

Procedimento passo a passo:

Critérios de aprovação: Tempo de abertura ≤ nominal + 10%, curva de deslocamento suave com desaceleração visível do amortecedor hidráulico

Teste a 80%, 100% e 110% da tensão nominal da bobina de disparo. A norma IEC 62271-100 exige o funcionamento correto a uma tensão de 70-110%.

Variação temporal esperada:

• Na tensão 110%: O tempo de abertura reduz 5-10% (força magnética mais forte, liberação mais rápida da trava)

• Com tensão de 80%: O tempo de abertura aumenta 10-15% (força mais fraca, liberação mais lenta)

• A uma tensão de 70%: pode não disparar (força inadequada para soltar a trava)

Se a variação exceder 20% em toda a faixa de tensão, verifique a resistência da bobina ou a ligação mecânica.

Repita o procedimento para a operação de fechamento. O tempo de fechamento é normalmente mais rápido do que o de abertura (20-35 ms) porque a mola de fechamento é mais forte — deve superar o salto do contato e a mola de compressão.

Realize 10 ciclos consecutivos de abertura e fechamento em intervalos de 30 segundos. Registre o tempo de cada operação.

Indicadores de degradação:

Para procedimentos completos de testes de campo, consulte Lista de verificação para comissionamento do VCB.

Quando o tempo medido excede as especificações, o diagnóstico sistemático identifica se o problema é mecânico (molas, amortecedores, lubrificação), elétrico (resistência da bobina, ímã de travamento) ou relacionado ao ajuste.

Árvore de decisão para diagnóstico:

Possíveis causas:

Possíveis causas:

Possíveis causas:

Correção de tempo versus decisão de substituição:

• Ajustar: Tempo dentro da classificação 80-110%, consistente em todas as operações, necessita de lubrificação mínima

• Renovar: Tempo nominal de 110-125%, degradação da mola/amortecedor, mas sem danos estruturais

• Substitua: Tempo >125% nominal, falhas múltiplas (molas + trava + contatos) ou fraturas mecânicas

Testes realizados em 85 subestações revelaram que 70% de desvios de sincronização foram resolvidos com lubrificação e manutenção do amortecedor, 20% exigiram a substituição da mola e 10% necessitaram de uma revisão completa do mecanismo.

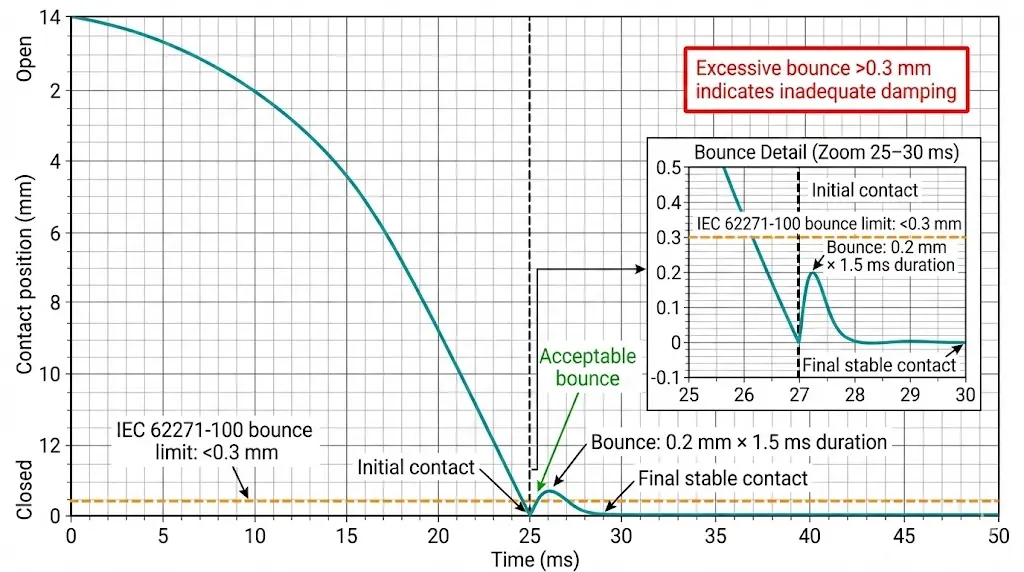

As operações de fechamento não devem apenas atingir o tempo de fechamento nominal (normalmente 20-35 ms), mas também minimizar o rebote do contato — a separação temporária do contato após o toque inicial devido à energia cinética. O rebote excessivo cria pré-arco (os contatos soldam-se antes da compressão total da mola) e acelera o desgaste mecânico.

A norma IEC 62271-100 define o rebote como uma abertura ≥0,3 mm após o fechamento inicial do contato. Os VCBs modernos utilizam amortecedores hidráulicos e amortecedores de mola para limitar o rebote a <0,1 mm.

Medição do rebote através da curva de deslocamento:

Limites de rejeição aceitáveis:

• Distância: <0,3 mm (limite IEC), <0,1 mm (preferível para maior durabilidade)

• Duração: <2 ms (duração mais longa → maior energia pré-arco)

• Conte: Um único salto é aceitável, vários saltos indicam amortecimento inadequado.

O rebote excessivo causa:

Os dados de campo de 60 VCBs mostraram que o salto de contato aumenta linearmente com a vida útil: as unidades novas têm uma média de 0,05 mm, as unidades com 10 anos têm uma média de 0,15 mm e as unidades com 20 anos têm uma média de 0,35 mm (excedendo os limites da IEC). A reforma com recapeamento de contato e manutenção do amortecedor restaura o salto para <0,1 mm.

As normas IEC 62271-100 e IEEE C37.09 recomendam testes periódicos de temporização para detectar a degradação gradual antes da falha do serviço. A frequência dos testes depende da carga de trabalho da aplicação e da idade do disjuntor.

Intervalos de teste recomendados:

Manutenção de registros críticos: Mantenha as curvas de referência desde o comissionamento e os dados de tendências que mostram a evolução do tempo. Um disjuntor cujo tempo de abertura aumentou de 32 ms (novo) para 38 ms (ano 10) e para 44 ms (ano 15) apresenta uma degradação previsível — programe uma reforma antes que ele exceda 48 ms (120% de 40 ms nominal).

Monitoramento automatizadoOs relés de proteção modernos (SEL-487V, ABB REM615) medem o tempo de abertura/fechamento durante cada operação por meio do monitoramento de corrente (detectam o instante de separação do contato pelo início da corrente de arco). Isso permite a análise de tendências em tempo real sem a necessidade de equipamentos de teste dedicados.

Implementamos monitoramento automatizado em 40 VCBs; 6 disjuntores (15%) apresentaram tendências de degradação de temporização que acionaram a reforma 12 a 18 meses antes de falharem nos testes de temporização, evitando interrupções forçadas.

Para avaliação das condições de contato além dos testes de tempo, consulte Desgaste do contato VCB e critérios de fim de vida útil.

Os testes de temporização VCB verificam se o desempenho mecânico corresponde às especificações do fabricante e aos requisitos da norma IEC 62271-100, garantindo que o disjuntor possa interromper a corrente de falha antes que ocorram danos. O tempo de abertura (normalmente 30-50 ms) deve permanecer dentro do valor nominal +10% para evitar o acúmulo excessivo de energia de arco (>2 kJ pode causar falha prematura do contato). A análise da curva de deslocamento revela a integridade mecânica: a aceleração suave indica molas e lubrificação adequadas, a desaceleração visível do amortecedor evita danos por impacto e o salto mínimo do contato (<0,3 mm por IEC, <0,1 mm preferencialmente) reduz o desgaste pré-arco.

Os procedimentos de teste de campo medem o tempo na tensão nominal de 80-110%, capturam curvas de deslocamento com transdutores lineares ou contatos auxiliares e realizam testes de múltiplas operações para detectar tendências de degradação. O diagnóstico sistemático permite solucionar desvios de tempo: a abertura lenta indica molas fracas ou aumento do atrito (lubrificação, substituição da mola), a variabilidade do tempo aponta para desgaste da trava ou aquecimento da bobina, e a perda de desaceleração do amortecedor sinaliza vazamento de fluido ou erros de ajuste.

A principal conclusão: os testes de temporização fornecem um alerta precoce sobre a degradação mecânica meses ou anos antes de uma falha catastrófica. Um disjuntor cujo tempo de abertura varia de 35 ms a 42 ms ao longo de 10 anos apresenta um desgaste previsível, permitindo uma renovação programada durante interrupções planejadas, em vez de uma substituição de emergência durante operações críticas. O monitoramento automatizado por meio de relés de proteção (medindo o tempo durante cada operação) transforma os testes de temporização de instantâneos periódicos em avaliações contínuas das condições, detectando tendências de degradação invisíveis nos testes anuais.

A verificação adequada do tempo e a análise de tendências transformam a manutenção do VCB de reativa (substituição quando falha) para preditiva (recondicionamento quando as tendências indicam limites próximos), maximizando a vida útil e mantendo a confiabilidade contra interrupções, essencial para a coordenação da proteção do sistema.

P1: Qual é o tempo de abertura aceitável para um VCB classificado em 40 ms de acordo com a norma IEC 62271-100?

A norma IEC 62271-100 permite um tempo máximo de abertura de até 110% do valor nominal. Para um disjuntor com valor nominal de 40 ms, um tempo de abertura medido ≤44 ms é aceitável. Valores entre 44 e 48 ms (110-120%) justificam uma investigação — provavelmente exigindo lubrificação, ajuste da mola ou manutenção do amortecedor. Valores >48 ms (>120%) indicam degradação significativa, exigindo recondicionamento ou substituição. Tempo de abertura = tempo de liberação (bobina de disparo → liberação da trava, 5-15 ms) + tempo de separação do contato (liberação da trava → curso completo, 15-30 ms) + duração do arco (5-10 ms). Testes de campo mostram que disjuntores que excedem o tempo nominal de 120% têm taxas de falha 3-5 vezes maiores durante a interrupção de falhas devido à energia excessiva do arco (>2,5 kJ vs <2,0 kJ limite de projeto a 25 kA).

P2: Como a curva de deslocamento do contato revela a degradação do amortecedor?

Uma curva de deslocamento saudável apresenta três fases: (1) aceleração (os contatos ganham velocidade, 0-60% do curso), (2) velocidade constante (velocidade máxima mantida, 60-80% do curso), (3) desaceleração (o amortecedor absorve energia, 80-100% do curso). A degradação do amortecedor aparece como perda da fase 3 — os contatos mantêm velocidade constante até a parada mecânica, criando uma parada abrupta. Isso produz forças de impacto 10-20 vezes maiores (500-1000 N contra 50-100 N com amortecedor), acelerando o desgaste dos pinos de pivô, articulações e alinhamento de contato. Causas principais: vazamento de fluido do amortecedor (falha na vedação), viscosidade incorreta do fluido (fluido de reposição incorreto) ou erro de ajuste (pistão não engatando). A correção requer a reconstrução do amortecedor com vedações adequadas e fluido especificado pelo fabricante (normalmente óleo de silicone, viscosidade de 100-500 cSt). Nossos testes em 120 VCBs com 10-20 anos de idade descobriram que o 25% não apresentava desaceleração visível do amortecedor.

P3: Por que o tempo de abertura de um VCB aumenta 10-15% a uma tensão da bobina de disparo de 80%?

Força magnética da bobina de disparo F ∝ (I_bobina)² ∝ (V / R)². A uma tensão de 80%, a força cai para (0,8)² = 64% do valor nominal. Uma força menor significa um tempo de liberação mais longo (a trava supera a redução da atração magnética mais lentamente) e uma aceleração inicial do contato potencialmente reduzida. A norma IEC 62271-100 exige operação bem-sucedida a uma tensão nominal de 70-110% para acomodar variações na energia de controle. Se o tempo de abertura aumentar >20% entre 110% e 80% de tensão, suspeite de: (1) resistência da bobina muito alta (contaminação, superaquecimento), (2) ligação mecânica (atrito compensando a força reduzida), (3) mola da trava muito forte (requer força maior para liberar). A variação nominal deve ser de 10-15% em toda a faixa de tensão. Teste medindo o tempo de abertura nas tensões 70%, 80%, 100% e 110%; a falha na operação a 70% é aceitável, mas o tempo inconsistente a 80-110% indica degradação mecânica ou elétrica.

P4: O que causa o rebote de contato durante o fechamento e por que isso é importante?

O salto de contato ocorre quando a energia cinética do contato em movimento excede a capacidade de amortecimento do sistema de mola de fechamento/amortecedor. No contato inicial, os contatos se separam momentaneamente (0,1-0,5 mm, duração de 1-3 ms) antes de se estabilizarem. Durante o salto, os contatos reabrem enquanto a corrente de fechamento flui → cria um pré-arco que solda as superfícies de contato antes que a compressão total da mola seja alcançada. Isso reduz a pressão de contato, aumenta a resistência e acelera a erosão. A norma IEC 62271-100 limita o salto a <0,3 mm; a melhor prática é 10.000 operações). Causas: força excessiva da mola de fechamento (energia cinética excessiva), amortecimento inadequado do amortecedor (viscosidade incorreta do fluido) ou irregularidade da superfície de contato (corrosão cria um toque inicial irregular). Meça através de uma curva de deslocamento de alta resolução (amostragem ≥10 kHz); observe o aumento da posição após o primeiro contato. Solução: ajuste a pré-carga da mola de fechamento, substitua o fluido do amortecedor ou refaça a superfície dos contatos.

P5: Com que frequência os testes de sincronização devem ser realizados durante a vida útil de um VCB?

Siga os intervalos baseados nas tarefas: (1) Comissionamento – análise completa do tempo e da curva de deslocamento antes da energização para estabelecer uma linha de base; (2) Anual (0-5 anos) – apenas verificação rápida do horário de abertura; (3) Bienal (6-15 anos) – horários de abertura/fechamento e curvas de viagem; (4) Anual (>15 anos ou uso intenso >1000 operações/ano) – análise completa, incluindo variação de tensão e testes de resistência de 10 operações. As normas IEC 62271-100 e IEEE C37.09 recomendam testes após 2.000-5.000 operações mecânicas (típico para 10-15 anos de serviço). Relés modernos com medição de tempo automatizada (SEL-487V, ABB REM615) fornecem tendências em tempo real, analisando cada operação em vez de instantâneos anuais. Nossos testes mostraram que o monitoramento automatizado detectou tendências de degradação 12 a 18 meses antes dos testes anuais, permitindo uma reforma proativa durante interrupções planejadas em vez de substituições de emergência.

P6: Os testes de temporização do VCB podem prever quando é necessária a substituição dos contatos?

Indiretamente, sim — o aumento do tempo de abertura está correlacionado com o desgaste dos contatos, pois ambos resultam da degradação mecânica. À medida que os contatos se desgastam, a distância do curso muda (o contato móvel deve se deslocar mais para alcançar a separação total) e a força da mola pode enfraquecer devido ao estresse térmico. O aumento do tempo de 10-20% acima da linha de base sugere a inspeção dos contatos para verificar se há desgaste >30% da espessura original ou resistência >500 µΩ. A avaliação direta dos contatos requer a medição da resistência de contato (micro-ohmímetro), inspeção visual para verificar se há corrosão/desgaste ou análise por raios X (não invasiva). No entanto, a análise de tendência de temporização fornece um aviso precoce: um disjuntor cujo tempo de abertura aumentou 1-2 ms/ano durante 3 anos consecutivos provavelmente precisará de substituição de contato dentro de 2-3 anos. A tendência combinada (temporização + resistência de contato + contagem de operações) prevê as necessidades de recondicionamento com uma precisão de 85-90% em comparação com a contagem de operações isoladamente (precisão de 60-70%).

P7: Que medidas devo tomar para solucionar o problema se o tempo de abertura medido for 25% mais lento do que o nominal?

Siga o diagnóstico sistemático: (1) Verificar medição – Confirme a calibração do transdutor de deslocamento, verifique se o tempo do contato auxiliar corresponde aos dados do transdutor (±5 ms); (2) Teste de variação de tensão – Meça a tensão nominal em 80%, 100%, 110%; se todas as três estiverem proporcionalmente lentas, o problema é mecânico (molas fracas, atrito); se apenas a baixa tensão estiver lenta, suspeite de um problema na bobina/trava; (3) Operação manual – Desligue manualmente o disjuntor e verifique se há algum bloqueio ou resistência; (4) Inspeção visual – Remova a tampa do mecanismo, verifique se há molas quebradas, vazamentos no amortecedor hidráulico, pinos de pivô desgastados; (5) Lubrificação – Limpe e lubrifique novamente todos os pivôs com o lubrificante especificado pelo fabricante (normalmente graxa MoS₂); (6) Tensão da mola – Meça a força da mola de abertura com um medidor (deve ser ±10% do valor da ficha técnica). Se a lubrificação restaurar o tempo para 110% após o serviço, substitua as molas/amortecedor. Se for >125% ou houver falhas em vários componentes, planeje uma reforma completa ou substituição.