Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

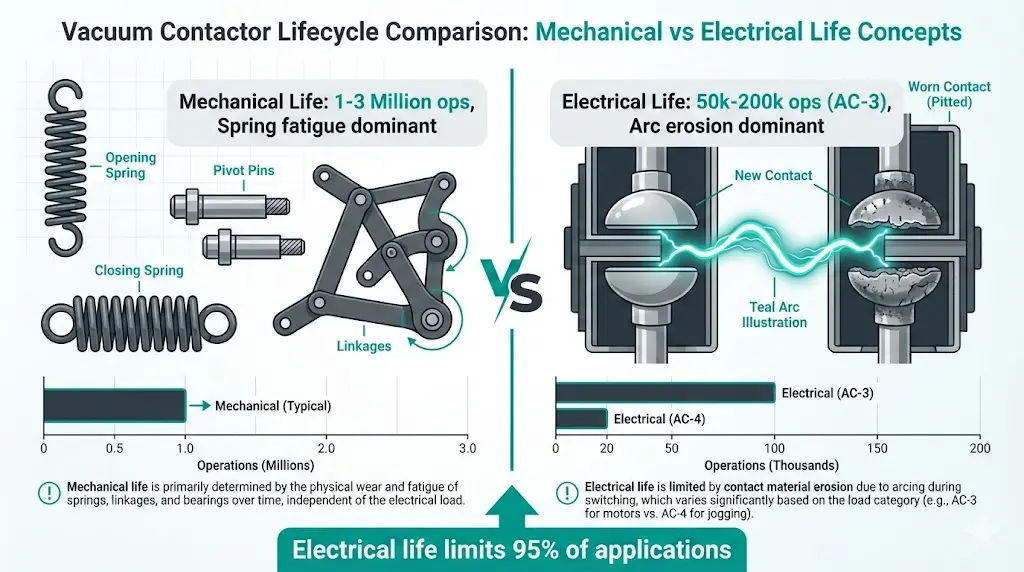

In den Datenblättern für Vakuumschütze sind zwei unterschiedliche Lebensdauerwerte angegeben, die den Zeitpunkt für den Austausch bestimmen: die mechanische Lebensdauer (Anzahl der Leerlaufvorgänge, bevor aufgrund mechanischer Abnutzung eine Überholung erforderlich wird, in der Regel 1 bis 3 Millionen Zyklen) und die elektrische Lebensdauer (Lastunterbrechungsvorgänge, bevor die Kontaktabnutzung die Grenzwerte überschreitet, in der Regel 50.000 bis 200.000 Zyklen, je nach Nutzungskategorie). Die entscheidende Erkenntnis, die die meisten Wartungsplaner übersehen: Die elektrische Lebensdauer bestimmt den Austausch in 95% industriellen Anwendungen, da Schütze weitaus häufiger unter Last als ohne Last betrieben werden. Ein 400-A-Schütz, der für 1 Million mechanische Schaltungen und 100.000 elektrische Schaltungen (AC-3, 400 V) ausgelegt ist, erreicht sein elektrisches Lebensende bei 100.000 Zyklen – wodurch 900.000 ungenutzte mechanische Kapazitäten übrig bleiben. Umgekehrt erreicht ein Schütz, das einen Motor steuert, der täglich 50 Mal startet/stoppt, 100.000 elektrische Zyklen in 5,5 Jahren, während die mechanischen Komponenten weiterhin funktionsfähig sind.

Die Verwirrung wird noch größer, wenn bei Beschaffungsentscheidungen mechanische Lebensdauerspezifikationen im Vordergrund stehen (“diese Marke bietet 2 Millionen gegenüber 1 Million Zyklen – sie ist doppelt so langlebig”), ohne den tatsächlichen Arbeitszyklus zu berücksichtigen. Eine Papierfabrik, die Schütze 8-12 Mal pro Tag im AC-3-Betrieb (Motorstart) betreibt, erschöpft die elektrische Lebensdauer in 20-30 Jahren, aber die mechanische Lebensdauer in 400-600 Jahren – der Unterschied in der mechanischen Lebensdauer ist irrelevant. Im Gegensatz dazu kann eine Halbleiterfertigungsanlage, die Wafer-Handling-Geräte 200 Mal täglich im AC-4-Betrieb (Stecken/Joggen) einsetzt, sowohl die elektrische als auch die mechanische Lebensdauer gleichzeitig ausschöpfen, sodass die Gesamtlebensdauer zum entscheidenden Auswahlkriterium wird.

Dieser Leitfaden erläutert die physikalischen Grundlagen des mechanischen und elektrischen Verschleißes, wie die Nutzungskategorien der IEC 60947-4-1 die Nennlebensdauer elektrischer Geräte regeln, Feldmessverfahren zur Vorhersage der Restlebensdauer und Wartungsstrategien, die die Lebensdauer durch Behebung des begrenzenden Faktors (Kontakte vs. Mechanismen) verlängern.

Die mechanische Lebensdauer misst den Betrieb ohne Laststrom – die Schließspule wird mit Strom versorgt, die Kontakte werden zusammengeführt und dann durch Federkraft geöffnet. Es entsteht kein Lichtbogen, da kein Strom unterbrochen wird. Der Verschleiß entsteht durch:

Typische mechanische Lebensdauerwerte (IEC 60947-4-1):

• Industrieschütze (12–630 A): 1 bis 3 Millionen Operationen

• Bergbau-/Hochleistungs-Schütze: 500.000–1 Million (robuste Bauweise, höhere Kontaktkraft → höhere Federbelastung)

• Miniatur-Schütze (9–40 A): 10 Millionen (leichtere Federn, weniger Verschleiß pro Zyklus)

Die mechanische Lebensdauer basiert auf folgenden Annahmen: Lastfreies Schalten bei Nennspannung, 20 °C Umgebungstemperatur, maximale Schaltfrequenz von 300–600 Schaltvorgängen pro Stunde (bei aufrechterhaltenem thermischen Gleichgewicht).

Was begrenzt die mechanische Lebensdauer?: Die Verschlechterung der Federspannung ist die häufigste Fehlerursache. Die Öffnungsfederkraft muss die magnetische Haltekraft sowie die Kontaktverschweißung (falls es zu Lichtbogenbildung gekommen ist) überwinden. Wenn die Feder auf weniger als 80% Anfangskraft abgeschwächt ist, öffnet der Schütz entweder nicht zuverlässig oder benötigt eine längere Öffnungszeit (gefährlich bei Unterbrechung des Fehlerstroms). Die Messung der Federkraft erfordert eine Demontage + Kraftmessgerät; eine einfachere Feldanzeige ist die Verlängerung der Öffnungszeit durch Zeitmessungen (siehe unten).

Mechanische Lebensdauer vs. BetriebsfrequenzDie Zyklusfrequenz beeinflusst die Schmiermitteltemperatur. Bei 600 Betriebszyklen pro Stunde erhöht die Reibungserwärmung die Schmiermitteltemperatur um 20–40 °C über die Umgebungstemperatur → beschleunigte Oxidation → Viskositätsverlust → höhere Verschleißraten. Die Hersteller geben maximale Dauerzyklusfrequenzen an (z. B. “maximal 600 Betriebszyklen pro Stunde, dann 2 Stunden Pause”), um thermische Schäden zu vermeiden.

Verstehen Vakuumschütz Vorteile hilft dabei zu verstehen, warum mechanische Einfachheit (keine Bogenrutschen, weniger bewegliche Teile als bei Luftkontaktoren) die mechanische Lebensdauer verlängert.

Die elektrische Lebensdauer misst Lasttrennvorgänge, bei denen die Trennung der Kontakte unter Strom einen Lichtbogen erzeugt. Die Lichtbogenenergie verdampft das Kontaktmaterial (Kupfer-Chrom-Legierung in Vakuumunterbrechern), wodurch die Oberflächengeometrie abgetragen wird und der Kontaktwiderstand steigt. Die Norm IEC 60947-4-1 definiert Nutzungskategorien (AC-1 bis AC-4), die die elektrische Lebensdauer auf der Grundlage von Einschaltstrom, Leistungsfaktor und Schaltfrequenz regeln.

AC-1: Ohmsche Lasten (Heizungen, Beleuchtung)

AC-3: Normaler Motorstart (Käfigläufer-Induktionsmotoren)

AC-4: Einstecken, Schleichgang, Schubbetrieb (wiederholte Starts unter Last)

Vergleich der elektrischen Lebensdauer: 400-A-Schütz, 400 V (typische Herstellerangaben):

• AC-1 (ohmsch): 600.000 Ops bei 400 A

• AC-3 (Motorstart, offen bei 1× I_rated): 150.000 Ops bei 400 A

• AC-4 (Jogging, offen bei 6× I_rated): 20.000 Ops bei 400 A

Hinweis: Die elektrische Lebensdauer von AC-4 beträgt 7,5-mal kürzer als AC-3 trotz identischer mechanischer Vorgänge – die Lichtbogenenergie ist das Unterscheidungsmerkmal.

Lichtbogenerosionsmechanismus: Wenn sich die Kontakte unter Last trennen, ionisiert Metalldampf im Vakuumspalt → es bildet sich ein Lichtbogen → der Strom fließt weiter durch das Plasma → beim Nulldurchgang des Wechselstroms erlischt der Lichtbogen. Während des Lichtbogens (0,5–2 ms pro Halbzyklus) erreicht die Kontakttemperatur 3.000–5.000 °C → Kupfer-Chrom-Legierung verdampft → Material wird von der Kathode (negativer Kontakt) zur Anode übertragen → ungleichmäßige Erosion führt zur Bildung von Lochfraß und Kratern.

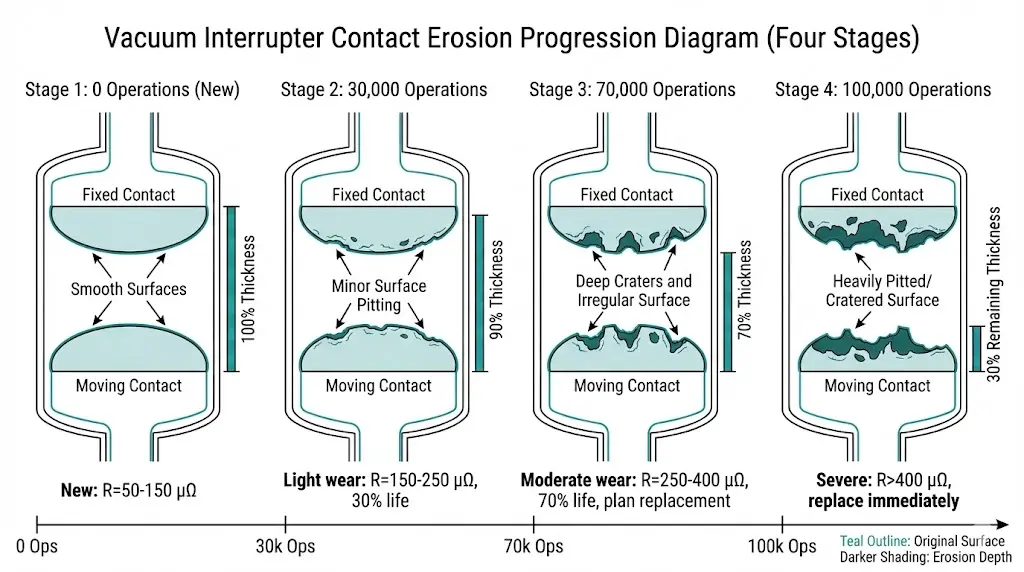

Kritische SchwelleWenn die Kontaktabnutzung 30% der ursprünglichen Dicke oder einen Kontaktwiderstand von >500 µΩ (gemessen mit einem Mikroohmmeter) überschreitet, verschlechtert sich die Unterbrechungsfähigkeit – die Lichtbogenenergie steigt, das Verschweißungsrisiko erhöht sich und die Spannungsfestigkeit nimmt ab.

Für die Feldmessung des Kontaktzustands siehe Vakuumschütz-Kontaktverschleißmessung.

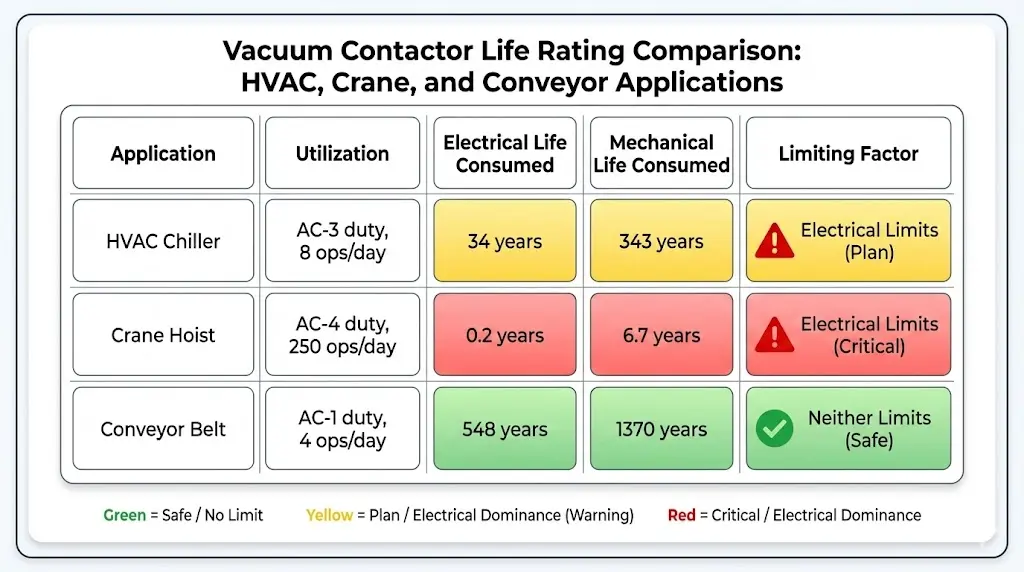

Der begrenzende Faktor – mechanische oder elektrische Lebensdauer – hängt vom Arbeitszyklus und der Nutzungskategorie ab:

Schütz: 300 A, 1 Million mechanische / 100.000 elektrische (AC-3) Betätigungen

Jahreszyklen: 8 Starts/Tag × 365 Tage = 2.920 Operationen/Jahr

Zeit bis zum elektrischen Ende der Lebensdauer: 100,000 / 2,920 = 34 Jahre

Zeit bis zum mechanischen Ende der Lebensdauer: 1,000,000 / 2,920 = 343 Jahre

ErgebnisDie elektrische Lebensdauer bestimmt den Austausch. Mechanische Komponenten bleiben funktionsfähig. Konzentrieren Sie die Wartung auf die Überwachung des Kontaktwiderstands, nicht auf den Austausch der Federn.

Schütz: 400 A, 500.000 mechanische / 15.000 elektrische (AC-4) Betätigungen

Jahreszyklen: 250 Starts/Tag × 300 Arbeitstage = 75.000 Einsätze/Jahr

Zeit bis zum elektrischen Ende der Lebensdauer: 15,000 / 75,000 = 0,2 Jahre (2,4 Monate)

Zeit bis zum mechanischen Ende der Lebensdauer: 500,000 / 75,000 = 6,7 Jahre

Ergebnis: Elektrische Lebensdauer beträgt nur wenige Monate. Diese Anwendung erfordert entweder: (1) einen überdimensionierten Schütz für AC-4-Betrieb mit mehr als 50.000 elektrischen Schaltvorgängen oder (2) einen häufigen Austausch der Kontakte alle 3 bis 6 Monate.

Schütz: 200 A ohmsche Last, 2 Millionen mechanische / 800.000 elektrische (AC-1) Schaltvorgänge

Jahreszyklen: 4 Starts/Tag × 365 Tage = 1.460 Operationen/Jahr

Zeit bis zum elektrischen Ende der Lebensdauer: 800,000 / 1,460 = 548 Jahre

Zeit bis zum mechanischen Ende der Lebensdauer: 2,000,000 / 1,460 = 1.370 Jahre

Ergebnis: Keine der beiden Grenzen wurde während der praktischen Lebensdauer (25–30 Jahre) erreicht. Austausch des Schützes aufgrund anderer Faktoren (Ausfall der Spulenisolierung, äußere Beschädigung, Modernisierung der Anlage).

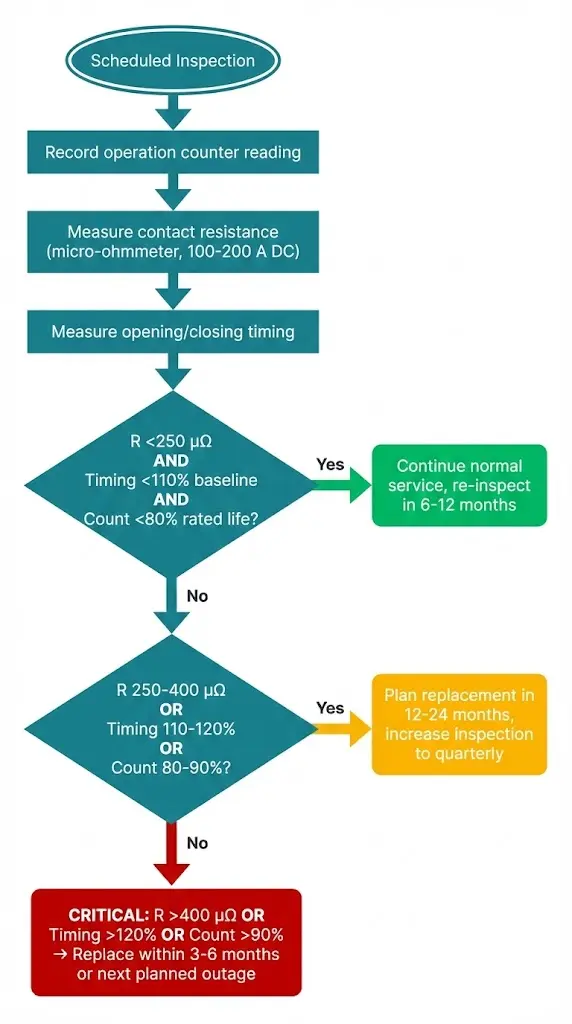

Anstatt auf einen Ausfall zu warten, misst die vorausschauende Wartung die Verschlechterung, um den Austausch während geplanter Ausfallzeiten zu planen.

AusrüstungMikroohmmeter (100–200 A Gleichstrom, Auflösung ±1 µΩ)

Verfahren:

Interpretation des Kontaktwiderstands (400-A-Schütz, 12-kV-Klasse):

• Neue Kontakte: 50–150 µΩ (glatte Oberflächen, volle Kontaktfläche)

• Leichte Abnutzung (0-30% elektrische Lebensdauer): 150–250 µΩ (geringfügige Lochfraßbildung, noch akzeptabel)

• Mäßiger Verschleiß (30-70% Lebensdauer): 250–400 µΩ (Ersatz innerhalb von 12–24 Monaten geplant)

• Starker Verschleiß (>70% Lebensdauer): 400–500 µΩ (innerhalb von 3–6 Monaten austauschen)

• Kritisch (>80% Lebensdauer): >500 µΩ (sofort austauschen, Gefahr des Verschweißens oder der Unterbrechungsstörung)

Trendanalyse: Messen Sie den Kontaktwiderstand vierteljährlich. Wenn der Widerstand um mehr als 50 µΩ/Jahr ansteigt, nähern sich die Kontakte dem Ende ihrer Lebensdauer. Eine beschleunigte Verschlechterung (z. B. ein Anstieg um 20 µΩ in 6 Monaten nach 3 Jahren stabilem Betrieb) deutet auf eine zunehmende Lichtbogenerosion hin – möglicherweise aufgrund von Überlastbedingungen oder Spannungsspitzen.

AusrüstungVCB-Zeitmessgerät (misst Öffnungs-/Schließzeiten)

Verfahren:

Indikatoren für die Verschlechterung im Frühjahr:

Beispiel: Öffnungszeit des Schützes 35 ms (neu). Nach 500.000 mechanischen Betätigungen beträgt die Öffnungszeit 42 ms (+20%). Die Federkraft ist nachgelassen – es besteht die Gefahr, dass das Gerät bei Fehlerstrom nicht abschaltet. Ersetzen Sie die Öffnungsfeder oder den gesamten Mechanismus.

Moderne Schütze verfügen über integrierte Betriebszähler (mechanisch oder elektronisch), die die Gesamtzahl der Zyklen erfassen. Vergleichen Sie den Zählerstand mit der Nennlebensdauer:

Elektrische Lebensdauer = (Zählerstand) / (Nennlebensdauer für die tatsächliche Nutzungskategorie)

Mechanische Lebensdauerausnutzung = (Zählerstand) / (Nennlebensdauer)

Ersetzen Sie das Produkt, wenn entweder 80-90% (konservativ) oder 100% (aggressiv, aber mit dem Risiko unerwarteter Ausfälle) überschritten wird.

Drei Ansätze maximieren die Lebensdauer von Schützen – zwei befassen sich mit elektrischer Degradation, einer mit mechanischem Verschleiß.

Bei Schützen mit austauschbaren Vakuumunterbrechern kann die elektrische Lebensdauer durch den Austausch verschlissener Kontakte verlängert werden, wobei der funktionsfähige Mechanismus erhalten bleibt.

Verfahren:

Wirtschaftswissenschaften: Die Kosten für den Austausch eines Schützes betragen 30-50% des Neupreises. Dies ist gerechtfertigt, wenn der Mechanismus eine mechanische Lebensdauer von <50% aufweist und der Schütz weniger als 15 Jahre alt ist (die Spulenisolierung ist noch intakt).

EinschränkungenNicht alle Schütze verfügen über vor Ort austauschbare Kontakte (bei integrierten Ausführungen muss die gesamte Einheit ausgetauscht werden).

Wenn die tatsächliche Belastung geringer ist als in den Konstruktionsannahmen angenommen, verlängern Sie die elektrische Lebensdauer, indem Sie die Berechnung auf der Grundlage der tatsächlichen Bedingungen neu durchführen.

Beispiel: Schütz für AC-4 (Steckbetrieb) ausgelegt, arbeitet jedoch aufgrund einer Anwendungsänderung tatsächlich mit AC-3 (Normalstart). Die elektrische Lebensdauer von AC-3 ist 5-8× länger als die von AC-4 für denselben Schütz → Ersatzplan entsprechend anpassen.

ÜberprüfungAnalysieren Sie die Betriebsprotokolle eines Monats:

Für Anwendungen mit hoher Zyklusfrequenz AC-1/AC-3, bei denen mechanischer Verschleiß vorherrscht (selten, tritt jedoch bei Fördersystemen mit Hunderten von täglichen Zyklen auf):

Verfahren:

Kosten: $1.000–$3.000 Arbeitskosten + Ersatzteile (20–30% für einen neuen Schütz). Stellt die mechanische Lebensdauer auf 80–90% des Neuzustands wieder her.

Die Lebensdauer von Vakuumschützen wird unterteilt in mechanische Lebensdauer (1–3 Millionen Schaltvorgänge, begrenzt durch Federermüdung und Verschleiß der Drehpunkte) und elektrische Lebensdauer (50.000–200.000 Schaltvorgänge für AC-3-Motorstart, 10.000–50.000 für AC-4-Steckvorgänge, begrenzt durch Kontakterosion durch Lichtbogenenergie). In 95%-Industrieanwendungen bestimmt die elektrische Lebensdauer den Zeitpunkt des Austauschs – ein 400-A-Schütz, der täglich 10 Mal im AC-3-Betrieb zyklisch geschaltet wird, erreicht in 27 Jahren 100.000 elektrische Zyklen, während die mechanischen Komponenten weiterhin funktionsfähig bleiben. Ausnahmen treten bei AC-1-Ohmslasten oder Ultra-Niederfrequenzanwendungen (<5 Schaltungen/Tag) auf, bei denen beide Werte die praktische Lebensdauer bei weitem überschreiten.

Die Vorhersage der Restlebensdauer vor Ort basiert auf drei Messungen: Kontaktwiderstand (Mikroohmmeter, 400 µΩ bald ersetzen, >500 µΩ kritisch), mechanisches Timing (Erhöhung der Öffnungszeit >10% deutet auf eine Verschlechterung der Feder auf) und Betriebszähler-Trend (Ersatz bei 80-90% Nennlebensdauer). Wartungsstrategien verlängern die Lebensdauer, indem sie den begrenzenden Faktor angehen: Der Austausch der Kontakte erneuert die elektrische Lebensdauer (Kosten für einen neuen Schütz bei 30-50%), die Neuberechnung der Nutzungskategorie passt die Lebensdauerbewertung an, wenn die Beanspruchung geringer ist als vorgesehen, und die Überholung des Mechanismus stellt die mechanische Leistung wieder her (selten, nur für Hochfrequenz-AC-1-Anwendungen).

Die wichtigste Erkenntnis: Beschaffungsentscheidungen, die mechanische Lebensdauerangaben priorisieren (“2 Millionen gegenüber 1 Million Zyklen”), ignorieren den tatsächlichen begrenzenden Faktor. Ein Papierfabrik-Schütz, der achtmal täglich betrieben wird, erschöpft seine elektrische Lebensdauer in 30 Jahren, seine mechanische Lebensdauer jedoch erst in 600 Jahren – die zusätzliche mechanische Belastbarkeit bietet keinen Mehrwert. Optimieren Sie stattdessen die elektrische Lebensdauer für die tatsächliche Nutzungskategorie (AC-3 vs. AC-4) und implementieren Sie eine Kontaktwiderstands-Trendanalyse, um den Austauschzeitpunkt 6 bis 12 Monate im Voraus vorherzusagen. So können Sie planmäßige Wartungsarbeiten während geplanter Ausfallzeiten durchführen, anstatt reaktiv auf Ausfälle während der Produktion zu reagieren.

Frage 1: Warum ist die elektrische Lebensdauer bei gleichem Schütz 5- bis 50-mal kürzer als die mechanische Lebensdauer?

Die Lichtbogenerosion beim Lasttrennen verdampft das Kontaktmaterial 1.000- bis 10.000-mal schneller als mechanischer Reibverschleiß. Jeder AC-3-Vorgang (Motorstart) erzeugt einen 0,5- bis 2 ms langen Lichtbogen bei 3.000 bis 5.000 °C, wodurch pro Zyklus etwa 0,1 bis 1,0 µm der Kupfer-Chrom-Legierung durch Verdampfung entfernt werden. Nach 100.000 Betätigungen erreicht die kumulative Erosion 10 bis 100 mm³ (30% Kontaktdicke für einen 400-A-Schütz). Im Gegensatz dazu entfernt mechanischer Verschleiß durch Federn/Drehpunkte bei 20 bis 50 °C durch Abrieb weniger als 0,01 µm pro Zyklus, sodass 1 bis 3 Millionen Betätigungen erforderlich sind, um einen gleichwertigen Schaden zu verursachen. AC-4-Betrieb (Stecken/Joggen) unterbricht den 5- bis 7-fachen Nennstrom und erhöht die Lichtbogenenergie um das 25- bis 50-fache gegenüber AC-3 → die elektrische Lebensdauer sinkt auf 10.000 bis 50.000 Betätigungen, während die mechanischen Komponenten unverändert bleiben. Ergebnis: 400-A-Schütz mit 1 Million mechanischen / 100.000 elektrischen (AC-3) / 20.000 elektrischen (AC-4) Betätigungen – die elektrische Lebensdauer ist der begrenzende Faktor, es sei denn, es handelt sich um eine reine AC-1-Widerstandsschaltung.

Frage 2: Wie kann ich feststellen, ob meine Anwendung zur Nutzungskategorie AC-3 oder AC-4 gehört?

Die Nutzungskategorie hängt davon ab, wann die Kontakte im Verhältnis zum Motorstrom öffnen: AC-3 (Normalstart): Kontakte schließen, um Motor zu starten → Motor beschleunigt auf volle Drehzahl (Strom fällt auf 1× Nennstrom) → Kontakte öffnen unter stationärem Strom. AC-4 (Stecken/Joggen): Kontakte schließen → Motor beginnt zu beschleunigen → Kontakte öffnen, bevor Motor volle Drehzahl erreicht → Unterbrechung 3-7× Nennstrom. Diagnose: Schließdauer des Schützes mit Betriebszähler oder SPS-Timer aufzeichnen. Wenn Kontakte >2-5 Sekunden (Motorbeschleunigungszeit) geschlossen bleiben, wahrscheinlich AC-3. Wenn Kontakte innerhalb von 0,5-2 Sekunden öffnen (Motor beschleunigt noch), ist es AC-4. Alternative: Messen Sie den Strom im Moment des Öffnens der Kontakte mit einer Zangenmesszange mit Spitzenwertspeicherung – wenn >2× Nennstrom, handelt es sich um AC-4. AC-4-Anwendungen: Kräne (Inching), Werkzeugmaschinen (Jogging zur Ausrichtung), Aufzüge (Etagenausgleich), Förderbänder (präzise Positionierung). AC-3-Anwendungen: Pumpen, Ventilatoren, Kompressoren (laufen bis zum Abschluss des Prozesses, dann stoppen).

Frage 3: Kann ich nur die Vakuumunterbrecherkontakte austauschen, ohne das gesamte Schütz zu ersetzen?

Ja, wenn der Hersteller vor Ort austauschbare Kontakte vorgesehen hat. Typisches Verfahren: (1) Schalten Sie das Schütz spannungsfrei und entladen Sie es; (2) Entfernen Sie die Abdeckungen der Polbaugruppe; (3) Trennen Sie die Vakuumflasche von der Verbindung (Sicherungsringe oder Schrauben); (4) Installieren Sie einen neuen, werkseitig versiegelten Unterbrecher; (5) Bauen Sie alles wieder zusammen und testen Sie es (Kontaktwiderstand, Zeitsteuerung, Hochspannungsfestigkeit). Kosten: $500-$2.000 pro Pol für Unterbrecher der 12-kV-Klasse (30-50% des neuen Schützes). Berechtigt, wennDer Mechanismus weist eine mechanische Lebensdauer von <50% auf (Zeittests normal, keine Federverschlechterung), das Schütz ist 400 µΩ oder >80.000 elektrische Schaltvorgänge. Nicht alle Schütze lassen sich austauschen.—Integrierte Konstruktionen verbinden den Unterbrecher mit dem Mechanismus (ABB VM1, einige XBRELE-Modelle). Überprüfen Sie die Herstellerunterlagen oder konsultieren Sie das Servicehandbuch, bevor Sie von einer Austauschbarkeit ausgehen.

Frage 4: Welcher Kontaktwiderstandswert deutet darauf hin, dass ich das Schütz austauschen sollte?

Verwenden Sie Trendanalysen in Kombination mit absoluten Schwellenwerten: Sofortiger Austausch (kritisch): R >500 µΩ – Gefahr von Verschweißungen, Unterbrechungsfehlern oder Spannungsüberschlägen. Innerhalb von 3-6 Monaten ersetzen: R 400–500 µΩ oder >50% Anstieg über 12 Monate – eine beschleunigte Verschlechterung deutet auf ein bevorstehendes Versagen hin. Planersatz 12–24 Monate: R 250–400 µΩ und stabiler Trend. Dienst fortsetzen: R <250 µΩ. Neue Basislinie: 50–150 µΩ für 12–40,5-kV-Schütze (variiert je nach Hersteller und Polgröße). Wichtiger als der Absolutwert: Wachstumsrate. Ein Schütz mit 300 µΩ, der 3 Jahre lang stabil ist, ist sicherer als einer mit 250 µΩ, der innerhalb von 6 Monaten von 180 µΩ angestiegen ist. Vierteljährliche Messung mit einem Mikroohmmeter (100–200 A DC, ±1 µΩ Auflösung). R gegen Betriebsstundenzahl auftragen – linearer Anstieg ist normale Alterung, exponentieller Anstieg signalisiert Ausfallmodus (starke Lochfraßkorrosion, Fehlausrichtung, Verunreinigung).

F5: Verringert häufiges Starten die mechanische Lebensdauer, auch wenn die elektrische Lebensdauer nicht überschritten wird?

Ja – die Zyklusfrequenz beeinflusst den mechanischen Verschleiß durch thermische Zersetzung der Schmierung und Beschleunigung der Federermüdung. Bei niedriger Frequenz (300 Zyklen/Stunde) erhöht die Reibungserwärmung die Schmierstofftemperatur um 30–50 °C über die Umgebungstemperatur → die Oxidation beschleunigt sich → die Viskosität sinkt → der Metall-auf-Metall-Kontakt nimmt zu → die Verschleißrate steigt um das 3- bis 5-fache. Darüber hinaus verringert ein schneller Federzyklus die Ermüdungslebensdauer durch thermische Beanspruchung (Federn erwärmen sich beim Zusammendrücken, kühlen beim Ausdehnen ab → thermische Zyklen verstärken die mechanische Ermüdung). IEC 60947-4-1 begrenzt: Maximal 300–600 Betriebsstunden/Stunde im Dauerbetrieb (herstellerspezifisch). Eine Überschreitung dieser Grenze verringert die mechanische Lebensdauer um 30–50%. Lösung für hohe Frequenzen(1) Wählen Sie einen Schütz, der für einen kontinuierlichen Hochzyklusbetrieb ausgelegt ist (Versionen für den Bergbau mit verbesserten Schmier-/Federwerkstoffen). (2) Implementieren Sie eine Zwangskühlung (Panel-Lüfter, die eine Umgebungstemperatur von <40 °C aufrechterhalten). (3) Verwenden Sie einen Sanftanlauf, um den Betrieb zu reduzieren (VFD-Rampen im Vergleich zu Hartanläufen).

F6: Wie wirkt sich die Umgebungstemperatur auf die mechanische und elektrische Lebensdauer aus?

Mechanische LebensdauerHohe Umgebungstemperaturen (>40 °C) beschleunigen die Oxidation des Schmiermittels (Viskositätsverlust → erhöhte Reibung → 2-3-fache Verschleißrate bei 60 °C im Vergleich zu 20 °C) und schwächen Federwerkstoffe (erhöhte Kriechneigung, beschleunigter Spannungsverlust 20-30% bei 50 °C). Niedrige Umgebungstemperaturen (<0 °C) verfestigen Schmierstoffe (Viskosität steigt → höhere Reibung bei ersten Betriebsvorgängen → Verschleißspitzen bei Kaltstart). Elektrische LebensdauerDie Temperatur hat nur einen minimalen Einfluss auf die Eigenschaften des Kontaktmaterials – die Lichtbogenerosionsrate ändert sich zwischen -20 °C und +60 °C um weniger als 10%, da der Lichtbogen bei 3.000–5.000 °C entsteht (Umgebungstemperatur irrelevant). Eine hohe Umgebungstemperatur verringert jedoch die Nennstromstärke (Leistungsreduzierung erforderlich, um Überhitzung zu vermeiden) → wenn der Schütz nahe der Leistungsreduzierungsgrenze arbeitet, erhöht sich die Lichtbogenenergie pro Betrieb → die elektrische Lebensdauer verkürzt sich um 10-20%. Kombinierte WirkungBei einer Umgebungstemperatur von 60 °C verringert sich die mechanische Lebensdauer um 30–40% und die elektrische Lebensdauer um 10–15% (bei ordnungsgemäßer Lastreduzierung). Für extreme Temperaturen ist ein Schütz mit erweitertem Temperaturbereich zu spezifizieren (Isolierung der Klasse H, synthetische Schmierstoffe für -40 °C bis +85 °C, verbesserte Federmaterialien).

Frage 7: Was ist die kostengünstigste Methode, um die Lebensdauer von Schützen in AC-4-Anwendungen (Steckverbindungen) zu verlängern?

Drei Strategien in der Reihenfolge ihrer Kosteneffizienz: (1) Überdimensionierter Schütz für AC-4-BetriebWählen Sie ein Gerät mit einer um das 3- bis 5-fache höheren elektrischen Lebensdauerbewertung AC-4 als den berechneten Bedarf. Beispiel: Die Anwendung erfordert 15.000 AC-4-Betriebe – wählen Sie einen Schütz mit einer Nennleistung von 50.000 bis 75.000 AC-4-Betrieben. Kostenaufschlag 30-50% gegenüber einem Standard-Schütz mit AC-3-Nennleistung, aber Verlängerung des Austauschintervalls von 2 Jahren auf 6–8 Jahre → Lebenszykluskosteneinsparungen durch weniger Austauschvorgänge. (2) Sanftanlauf zur Reduzierung des EinschaltstromsVerwenden Sie einen Halbleiter-Softstart oder einen Frequenzumrichter, um den Einschaltstrom auf das 2- bis 3-fache des Nennstroms zu begrenzen (im Vergleich zu 6- bis 7-fach bei einem Hartstart) → die Lichtbogenenergie sinkt um 70-80% → die elektrische Lebensdauer verlängert sich um das 3- bis 5-fache. Kosten: $500-$2.000 für das Softstart-Modul. (3) Anwendung auf AC-3 ändern: Neugestaltung des Prozesses, um eine volle Beschleunigung des Motors vor dem Öffnen der Kontakte zu ermöglichen – ersetzt das Abbremsen durch Auslaufen oder VFD-Ramp-Down. Wandelt AC-4 in AC-3-Betrieb um → elektrische Lebensdauer erhöht sich um das 5- bis 10-fache. Beispiel: Kranhubwerk – anstelle einer sofortigen Umkehrung (Abbremsen) wird eine VFD-gesteuerte Verzögerung verwendet. Langfristig am kostengünstigsten, erfordert jedoch eine Änderung des Steuerungssystems.