Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Die Sicherheit von Schaltanlagen hängt davon ab, ob die Stromkreise vor Beginn der Wartungsarbeiten unter Spannung stehen. Eine visuelle Inspektion kann nicht zwischen spannungsführenden und spannungslosen 12 kV-Stromkreisen unterscheiden - die Arbeiter sind auf Spannungspräsenzanzeigesysteme (VPIS) angewiesen, um diese Bestätigung zu erhalten. Eine einzige falsche Anzeige kann zu Verletzungen durch einen Lichtbogen oder zum Tod führen.

Kapazitive Sensoren bilden das Herzstück der meisten modernen VPIS-Installationen. Im Gegensatz zu Potenzialtransformatoren, die eine Isolationskoordination und eine Änderung des Primärkreises erfordern, werden kapazitive Sensoren extern an Kabeln oder Sammelschienen montiert und erfassen elektrische Felder ohne galvanische Verbindung. Bei richtiger Auswahl und Installation bieten sie jahrzehntelang eine zuverlässige Spannungsanzeige. Bei unsachgemäßer Installation führen sie zu falsch positiven oder falsch negativen Ergebnissen oder zu intermittierendem Betrieb, was das Vertrauen des Bedieners untergräbt.

Dieser Leitfaden erläutert die Funktionsweise kapazitiver Spannungssensoren, die Auswahl geeigneter Modelle für verschiedene MV-Anwendungen, die korrekte Verdrahtung zur Vermeidung falscher Anzeigen und Techniken zur Fehlerbehebung bei den häufigsten Fehlerarten.

Spannungsanwesenheitsanzeigesysteme (VPIS) bieten eine visuelle Bestätigung, dass Stromkreise unter Spannung stehen oder ausgeschaltet sind. Sie erfüllen drei wichtige Sicherheitsfunktionen:

Verifizierung von Lockout/Tagout - Bevor sich die Arbeiter den Geräten nähern, bestätigt VPIS, dass die Spannung entfernt wurde.

Erdungsschalter permissiv - Verriegelungen verhindern das Schließen des Erdungsschalters, wenn VPIS nicht anzeigt, dass keine Spannung vorhanden ist

Dreiphasige Überprüfung - Erkennt einphasige Zustände oder durchgebrannte Sicherungen, bei denen eine oder zwei Phasen unter Spannung bleiben

Frühe VPIS-Implementierungen verwendeten Spannungstransformatoren (VTs) oder Potenzialtransformatoren (PTs), die direkt mit dem Primärkreis verbunden waren. Diese bieten eine genaue Spannungsmessung, erfordern jedoch eine sorgfältige Isolationskoordination, verursachen zusätzliche Kosten und nehmen in kompakten Schaltanlagen viel Platz ein. Als einfachere Alternative haben sich kapazitive Sensoren herauskristallisiert: kleine scheibenförmige Geräte, die auf Kabelanschlüssen, Sammelschienenkammern oder Epoxid-Isolationsflächen montiert werden und das Vorhandensein von Spannung durch elektrische Feldkopplung erkennen.

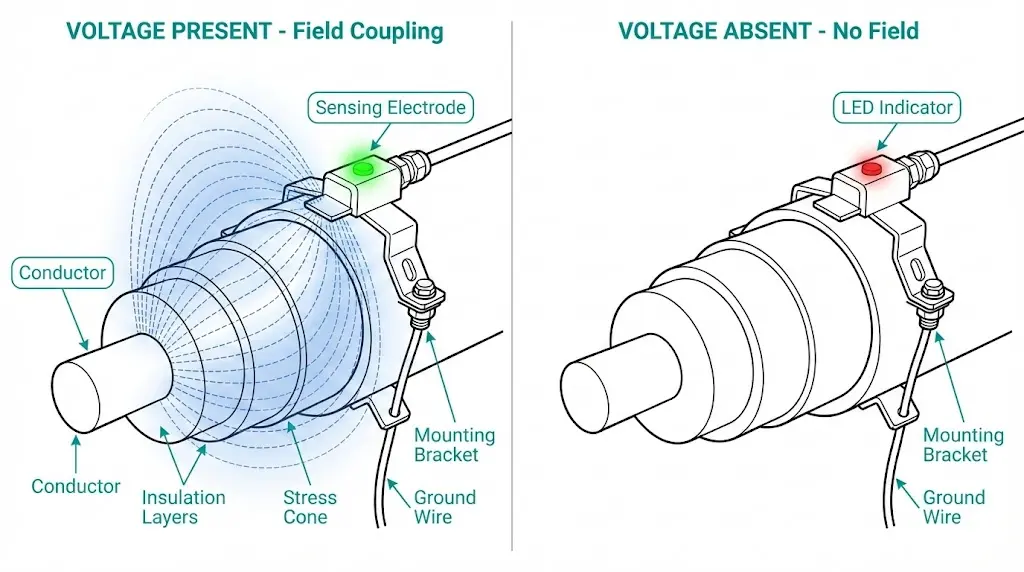

Kapazitive Sensoren messen nicht die Größe der Spannung, sondern erkennen das Vorhandensein eines Feldes oberhalb eines Schwellenwerts (normalerweise 15-25% der Nennspannung). Eine grüne LED zeigt an, dass Spannung vorhanden ist; kein Leuchten (oder eine rote LED bei einigen Modellen) bedeutet, dass keine Spannung vorhanden ist. Anspruchsvollere Systeme integrieren drei einphasige Sensoren mit einer zentralen Anzeigeeinheit, die den Status der einzelnen Phasen anzeigt, sowie Alarmausgänge für die Integration von Steuerkreisen.

[SICHERHEITSHINWEIS: Kapazitive Sensoren zeigen das Vorhandensein von Spannung an, beweisen aber NICHT, dass die Schaltkreise berührungssicher sind - überprüfen Sie dies immer mit einem ordnungsgemäß bemessenen Prüfgerät, bevor Sie an stromlosen Geräten arbeiten.]

Die Anwendungen von Vakuum-Leistungsschaltern, die unter https://xbrele.com/what-is-vacuum-circuit-breaker-working-principle/ setzen VPIS häufig an Kabelendverschlüssen und Sammelschienenschächten ein, um die Sicherheit des Personals bei Wartungs- und Schaltvorgängen zu erhöhen.

Kapazitive Sensoren arbeiten nach dem Prinzip, dass stromführende Leiter elektrische Felder erzeugen, die in den umgebenden Raum hineinreichen. Der Sensor wird zu einer Platte eines Kondensators, wobei der stromführende Leiter die andere Platte und Luft/Isolierung das Dielektrikum ist.

Wenn ein Mittelspannungskabel oder eine Stromschiene mit 12 kV unter Spannung gesetzt wird, strahlt ein elektrisches Wechselfeld nach außen ab. Ein in der Nähe des Leiters angebrachtes metallisches Sensorelement koppelt sich kapazitiv an dieses Feld an. Obwohl keine galvanische (direkte elektrische) Verbindung besteht, fließt ein kleiner Verschiebungsstrom:

I = C × dV/dt

Wo:

Für ein 50 Hz, 12 kV (Phase-Erde = ~7 kV RMS) System:

dV/dt = 2π × 50 × 7000 = 2,2 MV/s

Mit 1 pF Koppelkapazität:

I = 1 pF × 2,2 MV/s = 2,2 μA

Dieser Verdrängungsstrom im Mikroampere-Bereich lädt einen kleinen internen Kondensator in der Sensorelektronik auf. Wenn die akkumulierte Ladung einen Schwellenwert überschreitet, wird die LED des Sensors aktiviert und zeigt das Vorhandensein der Spannung an. Fällt die Spannung des Primärkreises unter ~15-25% des Nennwerts, fließt nicht genügend Verdrängungsstrom, um die Anzeige aufrechtzuerhalten.

Ein typischer kapazitiver Sensor enthält:

Fühlende Elektrode - Metallische Scheibe oder Platte in der Nähe des Primärleiters

Elektronik-Modul - Verstärker, Schwellenwertdetektor und LED-Treiber, die durch das erfasste Feld selbst oder durch die aus dem elektrischen Feld gewonnene Energie gespeist werden

LED-Anzeige - Grün (Spannung vorhanden) oder rot/keine (Spannung nicht vorhanden)

Befestigungsmaterial - Klebepad, Schraubbefestigung oder Schnappclip je nach Anwendung

Erweiterte Modelle fügen hinzu:

| Sensor-Typ | Stromquelle | Typische Anwendung |

|---|---|---|

| Selbstversorger (Ernte auf dem Feld) | Aus dem gemessenen elektrischen Feld extrahierte Energie | Kabelendverschlüsse, Freiluft-Schaltanlagen |

| Batteriebetrieben | Interne Lithiumzelle (5-10 Jahre Lebensdauer) | Niedrigfeldanwendungen, Nachrüstungsinstallationen |

| Externe Stromversorgung | 24 VDC oder 110 VDC Hilfsversorgung | Systeme, die Hilfskontakte oder SCADA-Integration erfordern |

Die Auswahl des kapazitiven Sensors hängt vom Installationsort, der Spannungshöhe, den Umgebungsbedingungen und den Anforderungen an die Systemintegration ab. Eine falsche Auswahl führt zu unzuverlässigem Betrieb oder Totalausfall.

Die Sensoren müssen der Spannungsklasse des Systems entsprechen:

| Netzspannung (kV) | Schwellenwert für die Sensorabfrage | Schwellenwert für Ausfälle | Typische Modellbewertung |

|---|---|---|---|

| 3,6 / 7,2 kV | 0,9-1,8 kV | 0,6-1,2 kV | 3,6 kV-Klasse |

| 12 / 13,8 kV | 1,8-3,5 kV | 1,2-2,3 kV | 12 kV-Klasse |

| 24 / 27 kV | 3,6-6,8 kV | 2,4-4,5 kV | 24 kV-Klasse |

| 36 / 40,5 kV | 5,4-10 kV | 3,6-6,8 kV | 36 kV-Klasse |

Schwelle für die Aufnahme - Spannung, bei der der Sensor zuverlässig “Spannung vorhanden” anzeigt”

Dropout-Schwelle - Spannung, unterhalb derer der Sensor “keine Spannung” anzeigt”

Die Hysterese zwischen An- und Abfall verhindert ein Flackern der LED, wenn die Spannung nahe dem Schwellenwert liegt. Die typische Hysterese beträgt 20-40% des Anzugswertes.

Kritischer Auswahlpunkt: Sensoren, die für 12-kV-Systeme ausgelegt sind, funktionieren in 7,2-kV-Systemen aufgrund unzureichender Feldstärke möglicherweise nicht zuverlässig. Umgekehrt können 7,2-kV-Sensoren in 12-kV-Systemen “Spannung vorhanden” anzeigen, auch wenn die kapazitive Kopplung von benachbarten stromführenden Phasen Streufelder erzeugt, was zu falsch positiven Ergebnissen führt.

Kabelanschlüsse (am häufigsten):

Sammelschienenschächte:

Epoxid-isolierte Buchsen/Teile:

[Anwendungshinweis: Sensorplatzierung für maximale Zuverlässigkeit]

- Montieren Sie die Sensoren innerhalb der Potentialausgleichszone - niemals auf isoliertem Metall, das gefährliche Spannungen führen könnte.

- Positionieren Sie die Sensoren so, dass sie nur mit dem vorgesehenen Phasenleiter verbunden sind - vermeiden Sie Stellen, an denen mehrere Phasen gleichzeitig erfasst werden.

- Prüfen Sie, ob die Sensor-LED von der normalen Bedienerposition aus sichtbar ist, ohne dass das Bedienfeld geöffnet werden muss.

- Montieren Sie bei Kabelendverschlüssen die Sensoren auf dem geraden Abschnitt unterhalb des Spannungskonus, nicht auf dem aufgeweiteten Teil.

Die kapazitiven Sensoren müssen der Installationsumgebung standhalten:

| Umwelt | Erforderliche Bewertungen | Typische Herausforderungen |

|---|---|---|

| Innenraum-Schaltanlagen (sauber) | IP40, -5°C bis +40°C | Minimale Umweltbelastung |

| Industrielle Innenräume (staubig) | IP54, -10°C bis +50°C | Staubansammlungen auf der Sensorfläche können die Kopplung verringern |

| Verteilung im Freien (gemäßigt) | IP65, -40°C bis +70°C, UV-Beständigkeit | Kondenswasserbildung, Temperaturwechsel, UV-Zersetzung |

| Außenbereich an der Küste (ätzend) | IP66/IP67, -40°C bis +85°C, Salznebel getestet | Korrosion der Anschlüsse, Eindringen von Feuchtigkeit |

| Bergbau/Schwerindustrie | IP67, vibrationsfest, -25°C bis +60°C | Mechanische Stöße, Staub und Vibrationen beeinträchtigen die Sichtbarkeit der LEDs |

Extreme Temperaturen beeinträchtigen sowohl die Zuverlässigkeit der Elektronik als auch die Lebensdauer der Batterie (bei batteriebetriebenen Modellen). Sensoren, die nur für +40°C ausgelegt sind, können in Schaltanlagen im Freien, die direkter Sonneneinstrahlung ausgesetzt sind, vorzeitig ausfallen - die Innentemperaturen können +70°C übersteigen.

Einfache Sensoren bieten nur eine lokale visuelle Anzeige. Anwendungen, die eine Fernüberwachung oder elektrische Verriegelung erfordern, benötigen Sensoren mit Hilfskontakten:

SPDT-Relaisausgang:

Häufige Verwendungen:

Sensoren mit Kontakten benötigen eine externe Stromversorgung (sie können nicht allein durch das elektrische Feld mit Strom versorgt werden). Der Anschluss erfordert eine zusätzliche Verdrahtung - in der Regel 3-4 Drähte für die Stromversorgung plus 2-3 Drähte pro Kontakt.

Kapazitive Sensoren sind einfache Geräte, doch unsachgemäße Verdrahtung ist die Ursache für die meisten Feldausfälle und Fehlanzeigen. Die meisten Probleme sind auf Erdungsfehler, elektromagnetische Störungen oder Fehler bei der Kontaktverdrahtung zurückzuführen.

Kapazitive Sensoren müssen mit der Erdungssammelschiene der Schaltanlage geerdet werden, um ein Bezugspotenzial herzustellen:

Korrekte Erdungspraxis:

Kabelabschirmung (bei Sensoren mit Hilfskontakten):

| Verdrahtungsfehler | Konsequenz | Richtiges Vorgehen |

|---|---|---|

| Sensor nicht geerdet | Unregelmäßiger Betrieb, Fehlalarme durch Streufelder | Dedizierter Erdungsdraht zur Erdungsschiene der Schaltanlage |

| Abschirmung an beiden Enden geerdet | Erdschleifenstrom verursacht falsche Anzeigen | Abschirmung nur auf der Sensorseite erden |

| Sensorkabel mit Stromkabeln verlegt | EMI-induzierte Fehlanzeigen | Verlegen Sie die Sensorkabel in einem separaten Kabelkanal/Schacht |

| Sensor auf lackierter Oberfläche montiert | Unterbrochener Betrieb aufgrund von schlechtem Bodenkontakt | Farbe an der Befestigungsstelle entfernen oder Erdungsband verwenden |

Bei Sensoren mit Relaisausgängen muss auf die Polarität der Kontaktverdrahtung und die Konfiguration geachtet werden:

Für die Verriegelung des Erdungsschalters:

Für die Alarmanzeige:

Kritisch: Überprüfen Sie, ob der Kontakttyp (Schließer oder Öffner) den Anforderungen des Stromkreises entspricht. Einige Hersteller beschriften die Kontakte mit “working” vs. “resting” anstelle von “a”/“b” - konsultieren Sie die Herstellerdokumentation, um Verdrahtungsfehler zu vermeiden.

Selbstversorgte Sensoren gewinnen die Energie aus dem gemessenen elektrischen Feld - eine externe Verkabelung ist nicht erforderlich. Batteriebetriebene und extern versorgte Sensoren erfordern einen ordnungsgemäßen Anschluss an die Stromversorgung:

Batteriebetrieben:

Extern gespeist:

Verdrahtung der Stromversorgung:

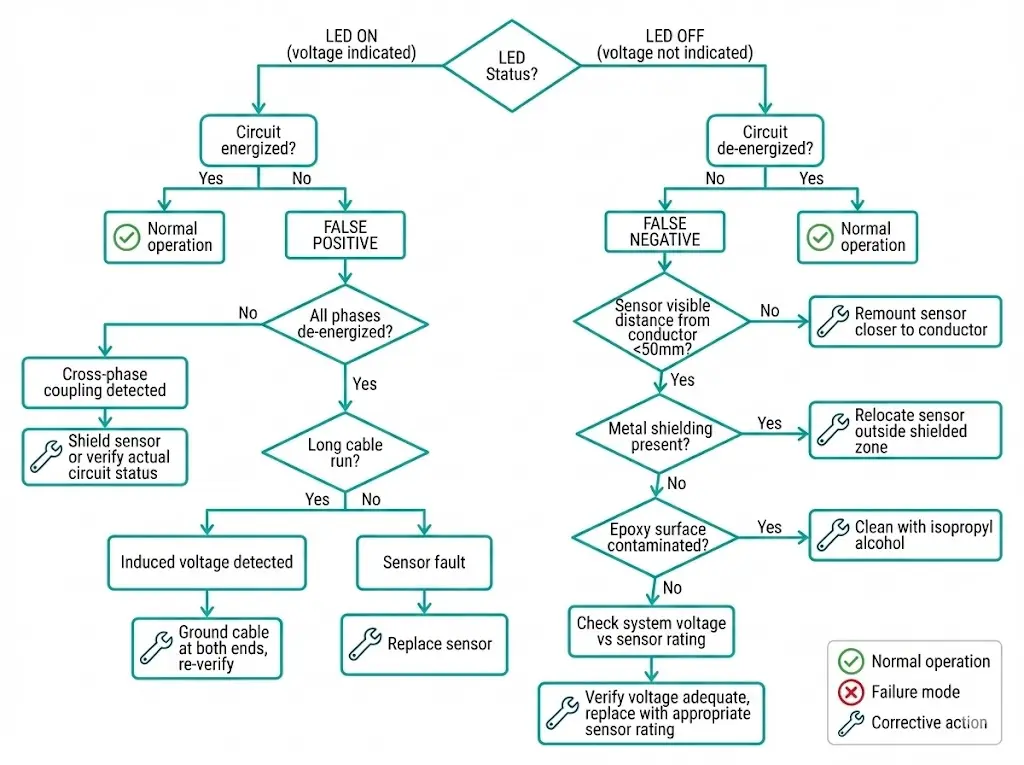

Falsch-positive Meldungen (Anzeige von Spannung, obwohl der Stromkreis leer ist) und falsch-negative Meldungen (fehlende Anzeige von Spannung, obwohl der Stromkreis unter Spannung steht) untergraben das Vertrauen des Bedieners in VPIS. Das Verständnis der Grundursachen ermöglicht eine effektive Fehlersuche.

Ursache 1: Kapazitive Kopplung von der benachbarten stromführenden Phase

Lösung: Schirmen Sie den Sensor mit geerdeten Metallbarrieren gegen benachbarte Phasenfelder ab, oder bringen Sie den Sensor an eine Position mit geringerer Kreuzkopplung. Einige Installationen erfordern phasenselektive Sensoren mit Richtungsmessfühlern.

Ursache 2: Induzierte Spannung auf langem stromlosem Kabel

Lösung: Erden Sie das stromlose Kabel durch vorübergehende Erdung, bevor Sie sich auf die VPIS-Anzeige verlassen. Verwenden Sie alternativ Sensoren mit höherer Ansprechschwelle oder mit Doppelbestätigung (Spannungsmessung + Feldmessung).

Ursache 3: Ausfall der Sensorelektronik

Lösung: Fehlerhaften Sensor austauschen. Auf Umweltschäden (Eindringen von Feuchtigkeit, Überhitzung) prüfen, die den Ausfall verursacht haben könnten.

Ursache 1: Sensor ist zu weit vom Leiter entfernt

Lösung: Montieren Sie den Sensor wieder an der richtigen Stelle. Für Nachrüstungsinstallationen, bei denen die Montageposition eingeschränkt ist, sollte ein Sensormodell mit höherer Empfindlichkeit in Betracht gezogen werden.

Ursache 2: Abschirmung durch geerdetes Metall

Lösung: Verlegen Sie den Sensor an eine Position außerhalb der abgeschirmten Zone oder installieren Sie einen auf einer Sammelschiene montierten Sensor, der die Kammerabschirmung umgeht.

Ursache 3: Verunreinigung der Epoxidoberfläche

Lösung: Regelmäßige Reinigung der Montageflächen des Sensors. Bei Installationen im Freien ist zu prüfen, ob die IP-Schutzart ausreicht, um das Eindringen von Feuchtigkeit zu verhindern.

Ursache 4: Niedrige Systemspannung

Lösung: Ersetzen Sie den Sensor durch ein Modell mit niedrigerer Spannung, das für die tatsächliche Betriebsspannung geeignet ist.

Ursache 5: Erschöpfung der Batterie (batteriebetriebene Sensoren)

Lösung: Ersetzen Sie die Batterie oder ersetzen Sie den gesamten Sensor, wenn die Batterie nicht gewartet werden kann.

| Symptom | Wahrscheinlichste Ursache | Schnelltest zur Überprüfung |

|---|---|---|

| Alle drei Phasen zeigen Spannung an, wenn eine Phase spannungslos ist | Phasenübergreifende Kopplung | Schalten Sie alle Phasen ab - die Anzeichen sollten verschwinden. |

| Intermittierende Anzeige (flackernde LED) | Geringe Feldstärke oder schlechte Erdverbindung | Festen Sitz der Sensorbefestigung und Durchgängigkeit des Erdungsdrahtes prüfen |

| Eine Phase zeigt nie an, auch wenn sie unter Strom steht | Sensorausfall oder Positionierungsfehler | Tauschen Sie die Sensoren zwischen den Phasen aus, um das fehlerhafte Gerät zu isolieren. |

| Plötzlicher Ausfall aller Sensoren gleichzeitig | Ausfall der Spannungsversorgung (extern versorgte Sensoren) | Überprüfen Sie die Steuerspannung an den Sensorklemmen. |

Eine ordnungsgemäße Installation verlängert die Lebensdauer der Sensoren und sorgt für einen zuverlässigen Betrieb über Jahre hinweg:

Kapazitive Sensoren sind weitgehend wartungsfrei, müssen aber regelmäßig überprüft werden:

Jährliche Inspektion:

5-Jahres-Detailtest:

10-Jahres-Überlegung für den Ersatz:

Nach Fehlerereignissen:

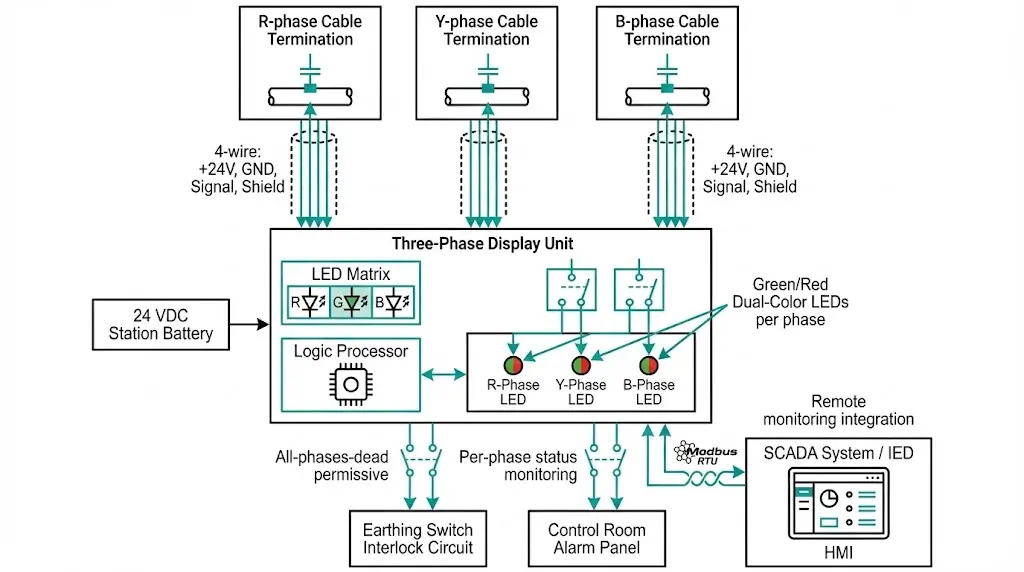

Basisinstallationen verwenden unabhängige Sensoren pro Phase. Erweiterte Systeme integrieren drei Sensoren mit zentraler Logik und Fernüberwachung.

Zentralisierte Anzeigegeräte fassen drei einphasige Sensoren zusammen:

Eigenschaften:

Verkabelung:

Vorteile gegenüber unabhängigen Sensoren:

Moderne Schaltanlagen integrieren VPIS mit intelligenten elektronischen Geräten (IEDs) und SCADA:

Kommunikationsprotokolle:

Übermittelte Datenpunkte:

Anwendungen:

Die Qualität der Sensoren variiert von Hersteller zu Hersteller erheblich. Bei der Bewertung von Lieferanten:

Überprüfen Sie die Bescheinigung der Baumusterprüfung: Die Sensoren sollten über unabhängige Prüfberichte verfügen, die die Spannungsschwelle, das Temperaturverhalten und die EMV-Immunität gemäß IEC 61243-5 (Geräte, die unter Spannung arbeiten) bestätigen.

Prüfen Sie die Anwendungserfahrung: Hat der Lieferant Sensoren für ähnliche Anwendungen geliefert (gleiche Spannungsklasse, Umgebung, Montageart)?

Bewerten Sie die technische Unterstützung: Kann der Anbieter bei der Optimierung der Sensorplatzierung und der Behebung von Problemen mit falschen Anzeigen helfen?

Beurteilung der Verfügbarkeit von Ersatzteilen: Die Sensoren können mehr als 20 Jahre in Betrieb bleiben - stellen Sie sicher, dass Ersatzgeräte und Batterien verfügbar sind.

Überprüfen Sie die Garantiebedingungen: Standardmäßig mindestens 2 Jahre Garantie; einige Hersteller bieten 5 Jahre für Premium-Modelle.

XBRELE bietet kapazitive Spannungssensoren, die für den zuverlässigen Betrieb in Mittelspannungsschaltanlagen von 3,6 kV bis 40,5 kV entwickelt wurden. Unsere Sensoren verfügen über eine Doppel-LED-Anzeige (grün + rot), Selbsttestfunktion und Hilfskontakte für die Integration von Verriegelungen. Eine vollständige Installationsdokumentation, Unterstützung bei der Inbetriebnahme und die Verfügbarkeit von Ersatzteilen gewährleisten eine langfristige Systemzuverlässigkeit. Entdecken Sie unser komplettes Angebot an Schaltanlagenkomponenten und Zubehör unter https://xbrele.com/vacuum-circuit-breaker-manufacturer/.

Q1: Müssen kapazitive Sensoren physisch mit dem Hochspannungsleiter verbunden werden?

A: Nein. Kapazitive Sensoren arbeiten durch elektrische Feldkopplung und benötigen keine galvanische (direkte elektrische) Verbindung mit dem MS-Leiter. Sie werden extern an der Kabelisolierung, an Sammelschienenkammern oder an Epoxidoberflächen angebracht und messen das elektrische Feld, das von stromführenden Leitern abgestrahlt wird.

F2: Können kapazitive Sensoren den tatsächlichen Spannungswert messen?

A: Nein. Kapazitive Sensoren erkennen nur das Vorhandensein bzw. Nichtvorhandensein von Spannung, nicht deren Höhe. Sie zeigen an, ob die Spannung einen Schwellenwert überschreitet (in der Regel 15-25% der Nennspannung), liefern aber keine numerischen Spannungswerte. Für die Spannungsmessung sind Spannungswandler oder elektronische Spannungswandler zu verwenden.

F3: Wie kommt es, dass kapazitive Sensoren eine Spannung anzeigen, obwohl der Stromkreis eigentlich spannungslos ist?

A: Häufige Ursachen sind kapazitive Kopplung von benachbarten stromführenden Phasen, induzierte Spannung auf langen stromlosen Kabeln, die parallel zu stromführenden Kabeln verlaufen, und Ausfall der Sensorelektronik. Die Fehlersuche umfasst die Überprüfung, ob alle Phasen stromlos sind, die Prüfung auf induzierte Spannung mit einem hochohmigen Voltmeter und die Prüfung der Sensorfunktion.

F4: Wie lange halten batteriebetriebene kapazitive Sensoren, bevor die Batterie ausgetauscht werden muss?

A: Die Batterielebensdauer liegt in der Regel zwischen 5 und 10 Jahren, je nach Sensormodell, Umgebungstemperatur und LED-Aktivierungshäufigkeit. Die meisten batteriebetriebenen Sensoren warnen bei niedrigem Batteriestand (LED-Blinkmuster) 6-12 Monate vor der vollständigen Entleerung der Batterie.

F5: Kann ich einen 12-kV-Sensor in einem 24-kV-System installieren?

A: Nein. Sensoren müssen für die Spannungsklasse des Systems ausgelegt sein. Die Installation eines Sensors mit niedrigerem Spannungswert in einem System mit höherer Spannung birgt das Risiko von Sensorschäden und unzuverlässigem Betrieb. Die elektrische Feldstärke bei höheren Spannungen kann die Sensorelektronik sättigen oder die Nennwerte der Komponenten überschreiten.

F6: Warum funktioniert mein Sensor im Winter zuverlässig, zeigt aber im Sommer nicht an?

A: Die Temperatur beeinflusst die Sensorelektronik und die Batterieleistung. Wenn der Sensor nur für +40°C ausgelegt ist, im Sommer aber +70°C erreicht (aufgrund von Sonneneinstrahlung oder der Nähe von Transformatoren), kann es zu Fehlfunktionen der Elektronik kommen oder die Batteriespannung kann unter den Betriebsgrenzwert fallen. Vergewissern Sie sich, dass die Nenntemperatur des Sensors die maximal zu erwartende Umgebungstemperatur um mindestens 10 °C übersteigt.

F7: Wie nahe muss ein kapazitiver Sensor am Leiter positioniert werden, damit er zuverlässig funktioniert?

A: Der effektive Messabstand hängt von der Spannungshöhe und der Sensorausführung ab. Typische Bereiche: 3,6-12 kV-Systeme erfordern einen Sensor in einem Abstand von 50 mm zum Leiter; 24-36 kV-Systeme können bis zu einem Abstand von 100 mm zuverlässig arbeiten. Spezifische Modelle finden Sie in den Spezifikationen des Herstellers. Die Feldstärke nimmt mit dem Abstand schnell ab - eine Verdoppelung des Abstands verringert die Signalstärke um 75% oder mehr.