Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Vakuum-Leistungsschalter fallen auf vorhersehbare Weise aus. Kontaktabbrand durch Lichtbogenenergie, Zeitverschiebung durch Mechanismusverschleiß, Isolationsverschlechterung durch Feuchtigkeit - diese Verschlechterungsarten kündigen sich durch messbare Indikatoren Monate vor einem katastrophalen Ausfall an.

Im Gegensatz zu Schützen, die jährlich Tausende von Malen Lasten schalten, unterbrechen VCBs gelegentlich Fehler, müssen aber im Bedarfsfall einwandfrei funktionieren. Ein einziges Versagen bei der Beseitigung eines Kurzschlusses führt zu Kaskaden: Schäden an der Anlage, längere Ausfallzeiten, Sicherheitsvorfälle. Der Unterschied zwischen einem VCB, der einen 25 kA-Fehler in 50 ms löscht, und einem, der nicht unterbricht, kostet Zehn- oder Hunderttausende von Dollar.

Durch Wartung wird eine Verschlechterung frühzeitig erkannt. Eine vierteljährliche Sichtprüfung identifiziert lose Verbindungen, bevor sie Schäden durch Lichtbögen verursachen. Ein jährlicher Timing-Test zeigt, dass 15% eine langsamere Öffnungsgeschwindigkeit aufweist - noch kein Ausfall, aber ein Trend in Richtung der Austauschgrenze. Strukturierte Wartung verwandelt zufällige Ausfälle in geplante Auswechslungen während geplanter Stillstände.

Diese Checkliste enthält die spezifischen vierteljährlichen und jährlichen Wartungsaufgaben, Abnahmekriterien und Vorlagen für Feldaufzeichnungen, die Ingenieure für die Wartung benötigen Vakuum-Leistungsschalter Zuverlässigkeit in Versorgungseinrichtungen, Industrie- und Gewerbeanlagen mit 12-40,5 kV.

Sowohl bei Leistungsschaltern als auch bei Schützen kommen Vakuumschalter zum Einsatz, aber ihre Wartungsanforderungen unterscheiden sich erheblich.

Vergleich der Einschaltdauer:

| Parameter | Vakuum-Leistungsschalter | Vakuumschütz |

|---|---|---|

| Primäre Funktion | Fehlerunterbrechung | Lastschaltung |

| Operationen/Jahr | 5-20 (seltene Fehlerbehebung) | 5.000-50.000 (häufige Lastwechsel) |

| Strom unterbrochen | 10-40× Nennwert (Kurzschluss) | 1-8× Nennwert (Einschaltstrom/Normal) |

| Lichtbogenenergie pro Vorgang | Sehr hoch (kA-Level-Fehler) | Mäßig (Ströme auf Lastniveau) |

| Kumulative Lichtbogenenergie | Mäßig (wenige Vorgänge × hohe Energie) | Hoch (viele Vorgänge × mäßige Energie) |

| Folgen des Scheiterns | Katastrophal (Zerstörung der Ausrüstung, Sicherheit) | Mäßig (Prozessunterbrechung) |

| Priorität der Wartung | Schutz der Integrität | Betriebliche Zuverlässigkeit |

VCB-Wartung legt Wert auf Bereitschaft-Gewährleistung, dass der Schalter bei einem seltenen Fehlerereignis korrekt funktioniert. Die Wartung der Schütze umfasst insbesondere Ausdauer-Verfolgung des kumulativen Verschleißes durch häufiges Umschalten.

Der Wartungsbedarf variiert auch nach Vakuum-Leistungsschalter Konstruktion, Spannungsklasse und Anwendungsumgebung. Schaltanlagen in Innenräumen müssen in staubigen Umgebungen möglicherweise häufiger gereinigt werden, während Anlagen im Freien mit Witterungseinflüssen und Temperaturschwankungen zu kämpfen haben.

Beide erfordern die Messung des Kontaktwiderstandes und die Überprüfung der Vakuumintegrität, aber bei VCBs kommt noch ein kritisches Augenmerk auf den Zeitablauf/Weg (die Unterbrechungsfähigkeit hängt von der Öffnungsgeschwindigkeit ab) und die Schutzkoordination (die Relaiseinstellungen müssen der tatsächlichen Leistung des Schalters entsprechen) hinzu.

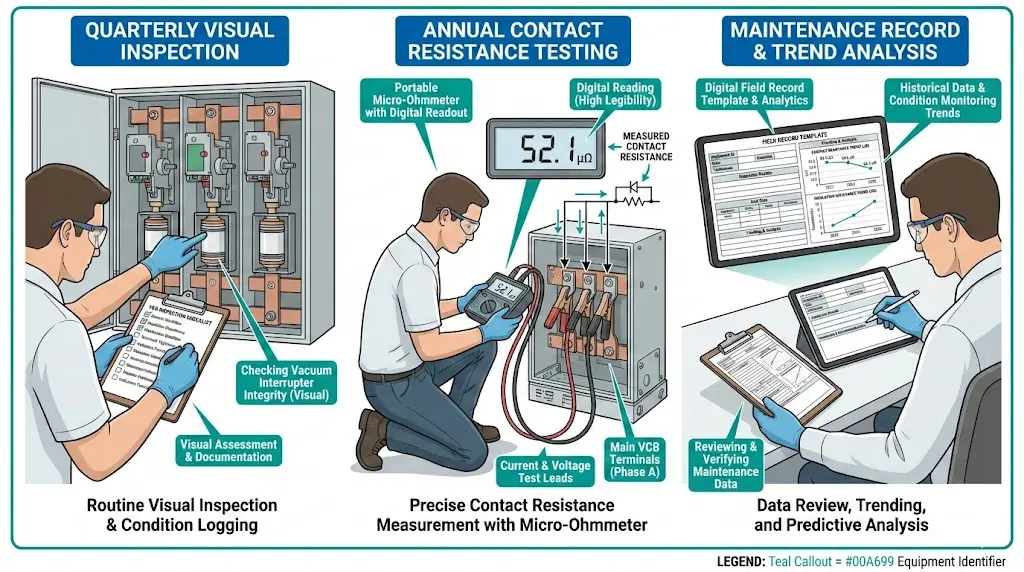

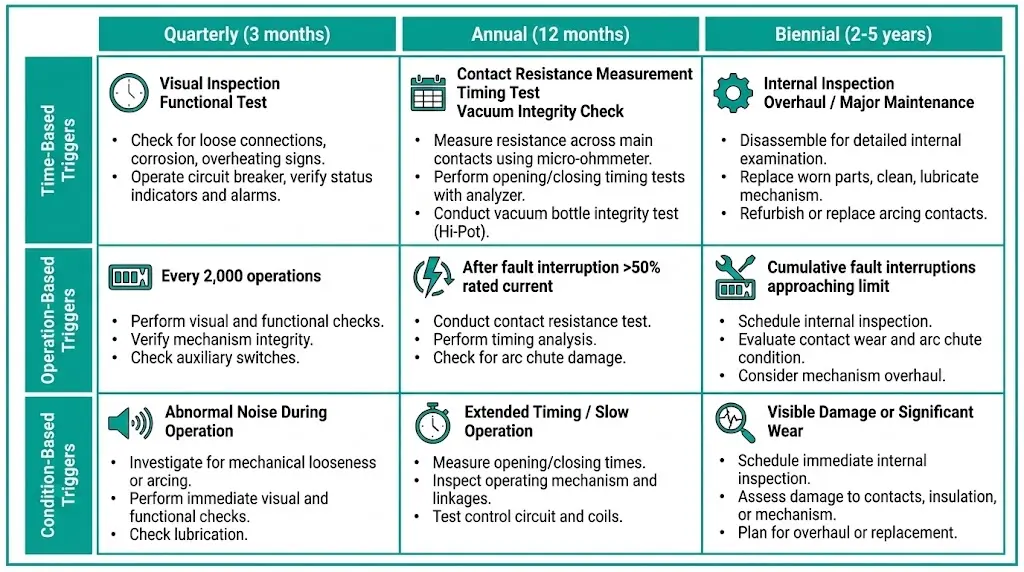

Kombinieren Sie zeit-, betriebs- und zustandsbasierte Auslöser für eine umfassende Abdeckung.

Umfang: Sichtprüfung, grundlegende Funktionsprüfungen

Dauer: 30-60 Minuten pro Unterbrecher

Kann durchgeführt werden: Während des Betriebsrundgangs, minimale Auswirkungen auf die Produktion

Aufgaben:

Umfang: Ausführliche elektrische und mechanische Prüfungen

Dauer2-4 Stunden pro Unterbrecher

Erfordert: Isolierung des Leistungsschalters, spezielle Prüfgeräte, geschultes Personal

Aufgaben:

Umfang: Umfassende Bewertung, oft zeitgleich mit größeren Ausfällen

Dauer: Ganzer Tag pro Unterbrecher (mit Zugang zur Schalttafel)

Aufgaben:

Unabhängig von der Zeit, führen Sie danach eine vollständige Inspektion durch:

Verfolgen Sie die Vorgänge über:

Führen Sie sofort eine außerplanmäßige Inspektion durch, wenn:

Durch vierteljährliche Kontrollen werden entstehende Probleme erkannt, bevor sie eine Notreparatur erfordern.

Prüfen Sie auf:

Akzeptanzkriterien:

Abhilfemaßnahmen:

Verfahren:

Akzeptanz:

Probleme, die eine detaillierte Inspektion erforderlich machen:

Messung der Spannung:

Messen Sie die DC-Steuerspannung an:

Akzeptanz85-110% der Nennspannung (z. B. 110-138 V für ein 125-VDC-System)

Niederspannung (<85%): Zeigt einen Spannungsabfall in der Verkabelung, eine schwache Batterie oder einen Ausfall des Ladegeräts an.

Hochspannung (>110%): Zeigt eine Fehlfunktion des Ladegeräts und eine mögliche Beschädigung der Spule an.

Kontrolle der Hilfskontakte:

Kritische Verbindungen (jährliche Überprüfung, vierteljährliche Stichproben):

Kalibrierten Drehmomentschlüssel verwenden gemäß den Spezifikationen des Herstellers (normalerweise):

Anzeichen für lose Verbindungen:

Rekord für die Tendenz:

Hohe Temperaturen (>40°C dauerhaft) oder hohe Luftfeuchtigkeit (>85% RH) beschleunigen den Abbau der Isolierung - dies kann eine Leistungsreduzierung oder Verbesserungen der Umgebungsbedingungen erfordern.

Jährliche Tests überprüfen die elektrische und mechanische Integrität anhand messbarer Parameter.

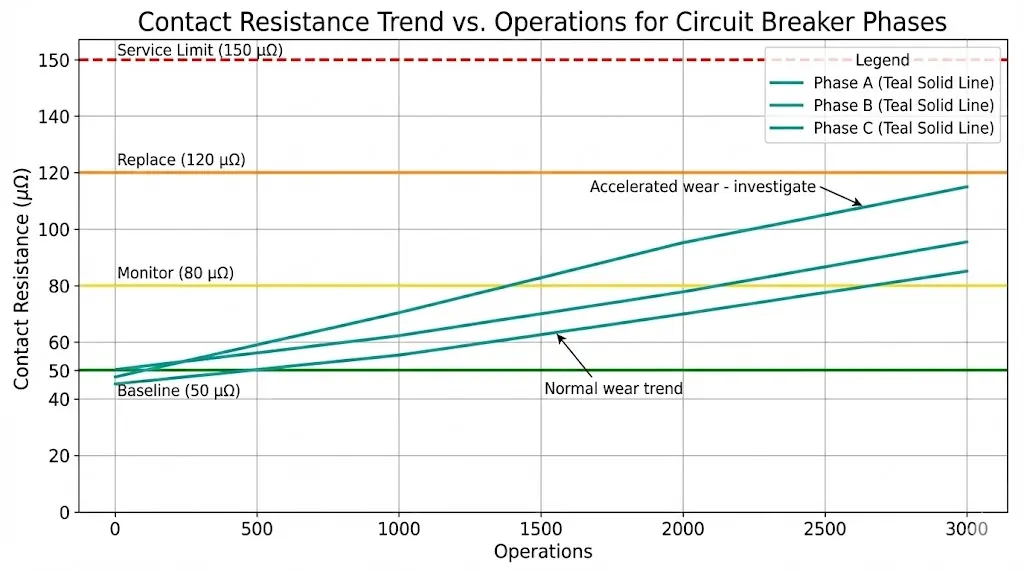

Zweck: Erkennung von Kontakterosion, Verschmutzung und Ausrichtungsfehlern, bevor der Widerstand zu Überhitzung oder Verlust der Unterbrechungsfähigkeit führt

Ausrüstung:

Verfahren:

Typische Werte für 12-36 kV VCBs:

Bewertung:

| Widerstand | Trend | Aktion |

|---|---|---|

| <80 μΩ | Stabil | Annehmbar, weitere Überwachung |

| 80-120 μΩ | Allmählich ansteigend | Bei nächstem Intervall überwachen, Austausch planen |

| >120 μΩ | Annäherung an den Grenzwert | Kontakte beim nächsten Stromausfall austauschen |

| >150 μΩ | Überschreitung der Dienstgrenze | Sofortiger Ersatz erforderlich |

| Plötzlicher Sprung (>50% Anstieg) | Abnormale | Erneute Prüfung zur Bestätigung; falls bestätigt, Untersuchung auf Fehlausrichtung oder Verschmutzung |

Pol-zu-Pol-Abweichung:

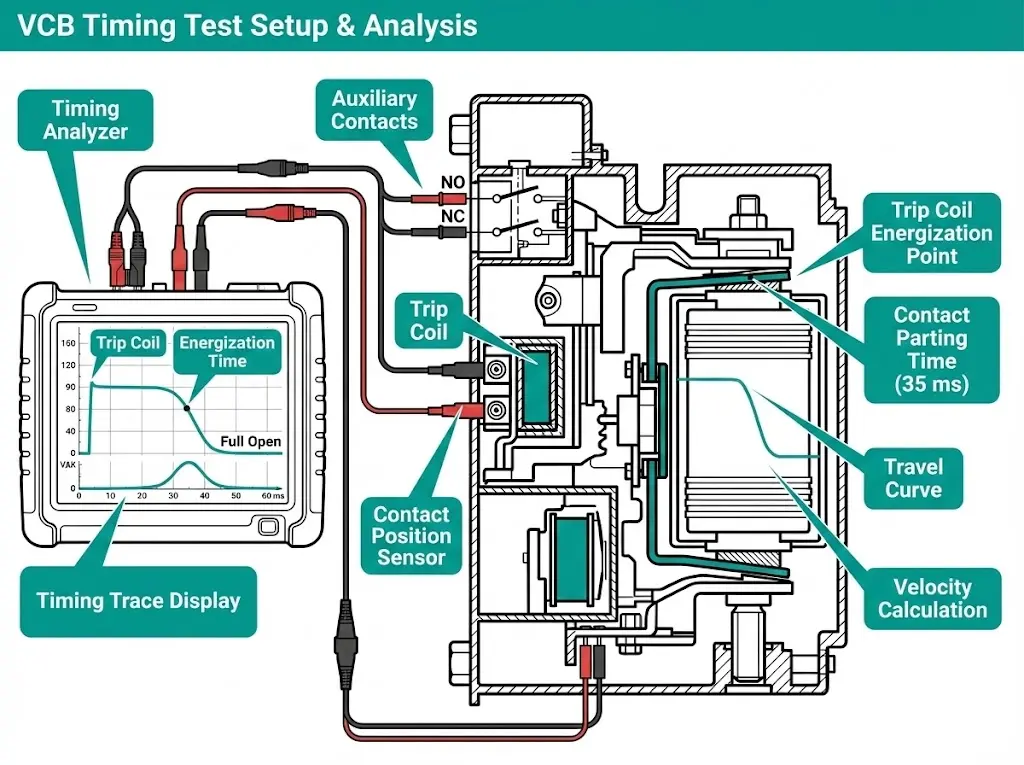

Das Unterbrechungsvermögen des VCB hängt von der Öffnungsgeschwindigkeit ab. Durch Zeittests wird die Leistung des Mechanismus anhand der Herstellerspezifikationen überprüft.

Benötigte Ausrüstung:

Messungen:

Öffnungszeit: Zeit von der Aktivierung der Auslösespule bis zur Kontakttrennung

Schließzeit: Zeit von der Erregung der Schließspule bis zur Kontaktberührung

Kontakt Reisen: Gesamtabstand der Kontakte von vollständig geöffnet bis vollständig geschlossen

Geschwindigkeit: Durchschnittliche Kontakttrenngeschwindigkeit beim Öffnen

Verfahren:

Akzeptanzkriterien:

Bedingungen außerhalb der Spezifikation:

| Symptom | Wahrscheinliche Ursache | Abhilfe |

|---|---|---|

| Langsame Öffnungszeit (>10% über Spezifikation) | Getrockneter Schmierstoff, Federermüdung, Reibung | Federn schmieren, einstellen, ersetzen |

| Schnelle Öffnungszeit (>10% unter Spezifikation) | Überspannte Federn, reduzierte Dämpfung | Federspannung einstellen, Dämpfer prüfen |

| Inkonsistentes Timing (variiert >15% zwischen den Vorgängen) | Bindung, mechanisches Spiel, Abnutzung des Verschlusses | Mechanismus inspizieren, verschlissene Teile ersetzen |

| Niedriger Hub (<90%) | Verschleiß des Mechanismus, Anschwellen des Vakuumschalters (Vakuumverlust) | Mechanismus einstellen; bei Vakuumverlust VI ersetzen |

| Übermäßiges Reisen (>110%) | Anschlagverstellung verloren, Gefahr von Nachlaufschäden | Mechanische Anschläge einstellen |

Überprüft die Unversehrtheit der Isolierung zwischen stromführenden Teilen und Erde und verhindert so Leckströme und Überschläge.

Ausrüstung: Isolationswiderstandsprüfer (Megger), 2,5 kV oder 5 kV Prüfspannung

Testpunkte:

Niedriger Isolationswiderstand (<100 MΩ im Hauptstromkreis):

Tendenz: Verfolgen Sie den Isolationswiderstand über die Zeit. Eine allmähliche Abnahme deutet auf ein sich entwickelndes Problem hin, auch wenn es noch über dem Minimum liegt.

Die Durchschlagsfestigkeit von Vakuumschaltröhren hängt von der Aufrechterhaltung eines hohen Vakuums (<10-⁴ Pa) ab. Ein Verlust des Vakuums verhindert zwar nicht das Schalten der Last, führt aber bei einer Fehlerunterbrechung zu einem katastrophalen Ausfall.

Methode 1: Hochspannungswiderstandsprüfung (am endgültigsten)

Ausrüstung: AC-Hochspannungsprüfgerät, 10-50 kV einstellbar

Verfahren:

Akzeptanz:

Methode 2: Isolationswiderstand bei reduzierter Spannung (feldtauglich)

Verfahren:

Weniger aussagekräftig als der Hochspannungstest, aber für das Routine-Screening geeignet.

Methode 3: Messung des Abschirmstroms (fortgeschritten, erfordert spezielle Ausrüstung)

Einige Hersteller bieten Anschlüsse zur Messung des Schirmstroms für eine nicht-invasive Bewertung des Vakuums.

Kontrolle der Schmierung:

Aktion:

Kontrolle der Abnutzung:

Ausrichtungsprüfung:

Hilfsrelais:

Einstellungen der Schutzrelais:

Verkündigung:

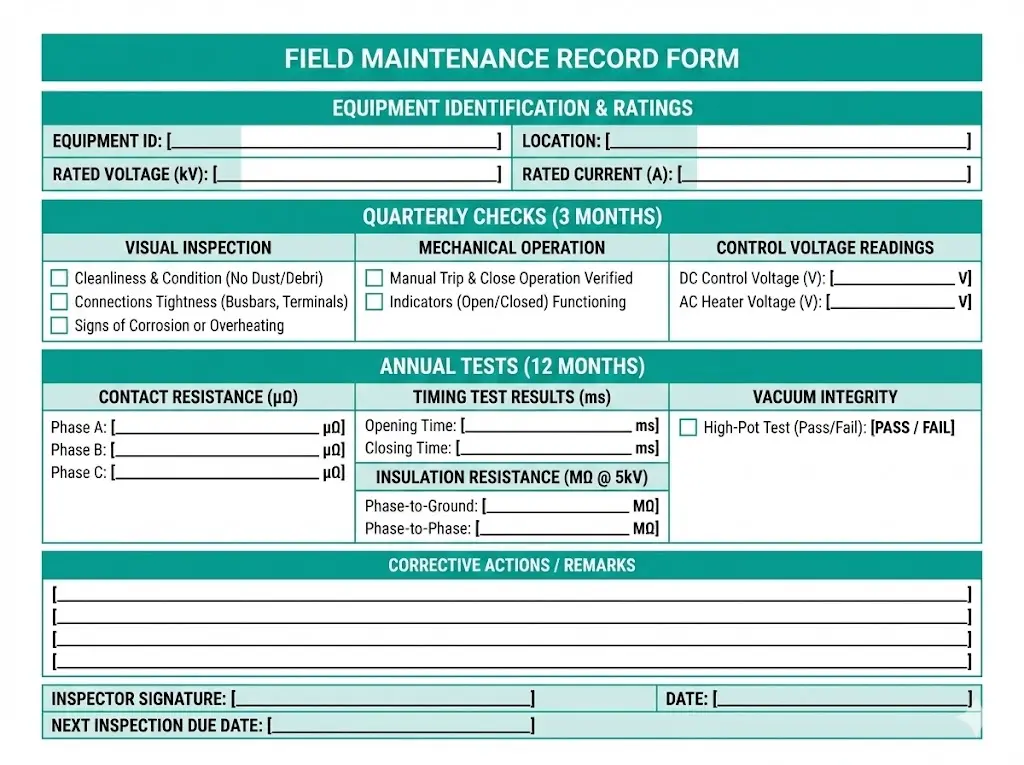

Eine konsistente Dokumentation ermöglicht die Analyse von Trends. Verwenden Sie diese Vorlage oder passen Sie sie an Ihr CMMS-System an.

WARTUNGSPROTOKOLL DES VAKUUM-LEISTUNGSSCHALTERS

Ausrüstung ID: ________________ Standort: ________________

Hersteller: ________________ Seriennummer: ________________

Nennspannung: _______ kV Nennstrom: _______ A

Nennkurzschluss: _______ kA Errichtungsjahr: _______

ART DER WARTUNG: [ ] vierteljährlich [ ] jährlich [ ] nach Störung

Datum: _______________ Betrieb seit der letzten Inspektion: _______

Umgebungstemperatur: _____ °C Luftfeuchtigkeit: _____ %

═══════════════════════════════════════════════════════════

QUARTERLICHE KONTROLLEN (falls zutreffend):

Visuelle Inspektion:

[ ] Äußerlich sauber, keine Spuren

[ ] Keine physischen Schäden oder Risse

[ ] Keine Feuchtigkeit/Korrosion

[ ] Belüftung ausreichend

Mechanischer Betrieb:

[ ] Schließt leichtgängig

[ ] Löst prompt aus

[ ] verriegelt positiv

[ ] Lademotor stoppt korrekt

Steuerspannung (gemessen):

Auslösespule: _______ V (Spezifikation: 85-110% von _____ V)

Spule schließen: _______ V

Hilfsspule: _______ V

Anschlussprüfung:

[ ] Keine losen Verbindungen festgestellt

[ ] Keine Verfärbung um die Klemmen

═══════════════════════════════════════════════════════════

JÄHRLICHE PRÜFUNGEN (falls zutreffend):

KONTAKTWIDERSTAND (μΩ):

Phase A: _______ (Basiswert: _____) Status: [ ] OK [ ] Überwachen [ ] Ersetzen

Phase B: _______ (Ausgangswert: _____) Status: [ ] OK [ ] Überwachen [ ] Ersetzen

Phase C: _______ (Baseline: _____) Status: [ ] OK [ ] Überwachen [ ] Ersetzen

TIMING TEST:

Öffnungszeit: _______ ms (Spezifikation: _____ ± _____ ms) [ ] Bestanden [ ] Nicht bestanden

Schließzeit: _______ ms (Spezifikation: _____ ± _____ ms) [ ] Bestanden [ ] Nicht bestanden

Kontaktweg: _______ mm (Spezifikation: _____ ± _____ mm) [ ] Bestanden [ ] Nicht bestanden

Mittlere Geschwindigkeit: _______ m/s (Min spec: _____ m/s) [ ] Bestanden [ ] Nicht bestanden

ISOLATIONSWIDERSTAND (MΩ):

Phase A gegen Erde: _______ (Min: 1000 MΩ) [ ] Bestanden [ ] Nicht bestanden

Phase B gegen Erde: _______ (Min: 1000 MΩ) [ ] Bestanden [ ] Nicht bestanden

Phase C gegen Erde: _______ (Min: 1000 MΩ) [ ] Bestanden [ ] Nicht bestanden

Steuerkreis: _______ (Min: 10 MΩ) [ ] Bestanden [ ] Nicht bestanden

VAKUUM-INTEGRITÄT:

Verwendete Prüfmethode: [ ] HV-Widerstand [ ] Megger-Test [ ] Abschirmstrom

Ergebnis: [ ] bestanden (Vakuum intakt) [ ] nicht bestanden (Vakuum verloren)

Falls nicht bestanden: Austausch des Unterbrechers erforderlich: [ ] Ja

ÜBERPRÜFUNG DES MECHANISMUS:

[ ] Zustand der Schmierung akzeptabel

[ ] Keine übermäßige Abnutzung festgestellt

[ ] Ausrichtung innerhalb der Toleranz

[ ] Federn in gutem Zustand

═══════════════════════════════════════════════════════════

ABHILFEMASSNAHMEN GETROFFEN:

____________________________________________________________

____________________________________________________________

ERSETZTE TEILE:

____________________________________________________________

NÄCHSTE INSPEKTION FÄLLIG:

Datum: _______________ ODER Betrieb: _______

STATUS DES UNTERBRECHERS:

[ ] Wieder in Betrieb genommen (alle Tests bestanden)

[ ] Außer Betrieb (Reparaturen erforderlich)

[ ] Kontaktaustausch geplant für: _______________

Prüfer: _____________________ Signature: __________

Überprüft von: ___________________ Datum: ____________

Einzelne Messungen sind Schnappschüsse. Trends zeigen Verschlechterungsmuster auf.

Wichtige Parameter für die Entwicklung:

Vorausschauende Wartungsmaßnahmen:

Flotte im Trend:

Wenn Sie mehrere identische VCBs unterhalten, vergleichen Sie:

| Symptom | Diagnostischer Test | Wahrscheinliche Ursache | Abhilfe |

|---|---|---|---|

| Wird nicht stolpern | Spannung der Auslösespule prüfen | Unterspannung, offener Stromkreis | Spannungsversorgung korrigieren, Verdrahtung reparieren |

| Mechanisches Gestänge prüfen | Bindung, mechanischer Stau | Mechanismus befreien, schmieren | |

| Antipumpschaltung testen | Falsche Sperrung | Relais zurücksetzen, Stromkreis überprüfen | |

| Lässt sich nicht schließen | Spannung der Schließspule prüfen | Unterspannung, Spulenausfall | Versorgung korrigieren, Spule ersetzen |

| Ladung des Kontrollmechanismus | Feder entlastet, Hydraulikdruck niedrig | Mechanismus der Aufladung | |

| Überprüfung der Verriegelungen | Verriegelung verhindert Schließen | Status der Verriegelung prüfen, Fehler löschen | |

| Langsame Öffnungszeit | Zeitliche Prüfung | Getrocknete Schmierung, Federermüdung | Nachschmieren, Federn ersetzen |

| Federkraft messen | Schwache Feder | Federpaket austauschen | |

| Kontaktaufprall | Analyse der Zeitspur | Schließgeschwindigkeit zu hoch, Dämpfung verloren | Schließgeschwindigkeit einstellen, Dämpfer austauschen |

| Hoher Durchgangswiderstand | Tendenz des Widerstands | Kontakterosion, Ausrichtungsfehler | Kontakte säubern (falls zugänglich), ersetzen, falls >Grenzwert |

| Niedriger Isolationswiderstand | Messung unter kontrollierter Luftfeuchtigkeit | Feuchtigkeit | Paneel austrocknen, Abdichtung verbessern |

| Sichtprüfung | Kontamination, Verfolgung | Isolatoren reinigen, bei Verschmutzung ersetzen | |

| Fehlgeschlagener Vakuumtest | Vakuumintegritätstest | Verschlechterung der Vakuum-Schaltkammern | Vakuumschaltröhre austauschen |

Die Wartung von VCB ist mit gespeicherter Energie, Hochspannung und mechanischen Gefahren verbunden.

Vor Beginn der Arbeiten:

Während der Prüfung:

Nach der Wartung:

Detaillierte Verfahren für bestimmte VCB-Typen sind in den Wartungshandbüchern der Hersteller zu finden.

Externe Referenz: IEC 62271-106 - IEC 62271-106 Norm für AC-Schütze

Q1: Wie oft sollte ich eine Kontaktwiderstandsprüfung an einem VCB durchführen?

A: Jährlich für Standard-Verteilungs-VCBs, halbjährlich für Generatorschalter oder Umschaltsysteme mit häufigem Betrieb (>500 Schaltspiele/Jahr). Prüfen Sie immer nach einer Fehlerunterbrechung mit einem Nennkurzschlussstrom von mehr als 50%, da die Energie des Fehlerlichtbogens die Erosion der Kontakte beschleunigt.

F2: Was ist der Unterschied zwischen VCB-Wartung und Schützwartung?

A: VCBs betonen die Schutzbereitschaft (Zeitgenauigkeit, Unterbrechungsfähigkeit), während Schütze die Betriebsdauer (kumulative Verschleißverfolgung) betonen. VCBs erfordern eine detailliertere Zeit-/Weganalyse, da die Fehlerunterbrechung von der genauen Kontakttrenngeschwindigkeit abhängt; Schütze konzentrieren sich aufgrund der häufigen Lichtbogenexposition mehr auf die Entwicklung des Kontaktwiderstands.

F3: Kann ich Vakuumintegritätstests ohne Hochspannungsgeräte durchführen?

A: Ja - verwenden Sie 1.000-2.500 V Megger über offenen Kontakten als praktischen Screening-Test. Ein gutes Vakuum zeigt einen Widerstand von >100 MΩ. Diese Methode ist weniger aussagekräftig als die Prüfung der Hochspannungsfestigkeit, aber für jährliche Routinekontrollen ausreichend. Führen Sie den Hochspannungstest alle 3-5 Jahre durch oder wenn die Megger-Ergebnisse unzureichend sind.

F4: Wie kommt es dazu, dass die Zeitmessung im Laufe der Zeit von der Spezifikation abweicht?

A: Hauptursachen: (1) Alterung der Schmierung - das Fett trocknet oder verflüssigt sich, was die Reibung erhöht; (2) Federermüdung - die Federn verlieren im Laufe von Tausenden von Betätigungen an Spannung; (3) mechanischer Verschleiß - die Zapfenlöcher dehnen sich aus, die Verbindungsstifte nutzen sich ab, wodurch ein Spiel entsteht; (4) Verschleiß der Verriegelung - die Einrastzeit wird verkürzt. Eine allmähliche Abweichung ist normal; plötzliche Veränderungen deuten auf ein spezifisches Bauteilversagen hin.

F5: Woher weiß ich, wann ich die Kontakte oder die gesamte Vakuumschaltröhre austauschen muss?

A: Wenn der Kontaktwiderstand den Betriebsgrenzwert (typischerweise 150 μΩ) überschreitet ODER die Vakuumintegrität versagt, muss die gesamte Vakuumschaltröhre ersetzt werden - Kontakte und Vakuumhülle sind eine versiegelte Einheit, die nicht vor Ort repariert werden kann. Kosten: $300-$1.500 pro Unterbrecher je nach Spannung/Stromstärke. Dauer des Austauschs: 2-6 Stunden pro VCB.

F6: Sollten die vierteljährliche und die jährliche Wartung von demselben Personal durchgeführt werden?

A: Vierteljährliche Prüfungen können von Elektrikern der Einrichtung durchgeführt werden, die mit den Geräten vertraut sind. Jährliche Prüfungen erfordern spezielle Prüfgeräte (Mikro-Ohmmeter, Timing-Analysator, HV-Prüfgerät) und eine Schulung in der Interpretation der Ergebnisse, die in der Regel von speziellen Wartungstechnikern oder beauftragten Spezialisten durchgeführt werden.

F7: Wie wirken sich Störungsunterbrechungen auf die Wartungsintervalle aus?

A: Jede Fehlerunterbrechung verursacht eine erhebliche Kontakterosion und mechanische Belastung. Führen Sie nach JEDER Fehlerunterbrechung >50% des Nennkurzschlussstroms Kontaktwiderstands- und Zeittests durch. Mehrere Störungsvorgänge können innerhalb von Sekunden Jahre normaler Betriebslebensdauer verbrauchen - passen Sie die Austauschplanung entsprechend an, basierend auf der Fehlerhistorie, nicht nur auf der Anzahl der Vorgänge.