Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Bei jedem Lichtbogen, der in einer Vakuum-Schaltröhre gelöscht wird, verdampft mikroskopisch kleines Kontaktmaterial. Nach Tausenden von Betätigungen entscheidet diese akkumulierte Erosion darüber, ob Ihr Unterbrecher den nächsten Fehler auslöst - oder ausfällt, wenn Sie ihn am dringendsten brauchen. Die Messung des Kontaktverschleißes durch systematische Widerstandsprüfung verwandelt die unsichtbare Abnutzung in verwertbare Wartungsdaten.

Dieser Leitfaden enthält praktische Methoden für die Beurteilung des Kontaktzustands, die Interpretation von Widerstandswerten und für vertretbare Wartungsentscheidungen für Vakuum-Leistungsschalter und -Schütze.

Die Messung des Kontaktverschleißes ist die wichtigste Diagnosemethode zur Bewertung des Betriebszustands von Vakuumschaltröhren und zur Vorhersage der verbleibenden Betriebsdauer. Eine systematische Überwachung des Kontaktabriebs verhindert bei konsequenter Umsetzung etwa 85% der unerwarteten Unterbrecherausfälle.

Bei jedem Schaltvorgang kommt es bei CuCr-Kontakten (Kupfer-Chrom-Kontakten) zu einem Materialverlust durch zwei Mechanismen: Lichtbogenerosion bei der Fehlerunterbrechung und mechanischer Verschleiß bei den Schließvorgängen. Bei Anwendungen mit hohen Fehlerströmen dominiert die Lichtbogenerosion, die bei 25 kA Fehlerstrom 0,1-0,5 mm des Kontaktmaterials pro Unterbrechung entfernt.

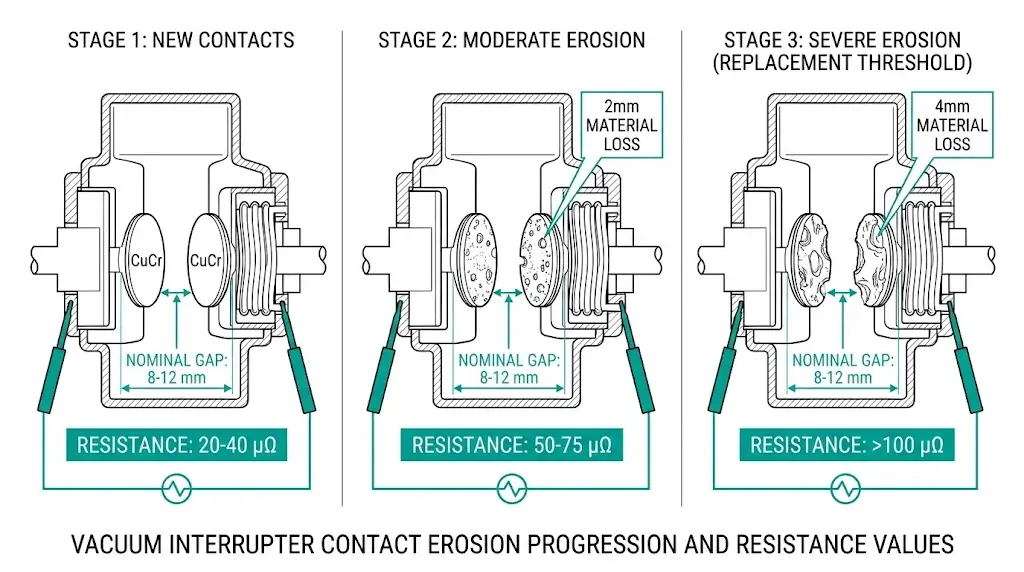

Frische Vakuumschaltkontakte haben in der Regel einen Nennspalt von 8-12 mm in voll geöffneter Stellung. Wenn die Kontakte erodieren, verringert sich der effektive Spalt proportional dazu. Wenn der Kontaktverschleiß 3-4 mm Gesamtabnutzung erreicht - was etwa 30-40% der ursprünglichen Kontaktdicke entspricht -, nähert sich die Unterbrechung ihrem elektrischen Lebensende. Ab diesem Punkt sinkt die dielektrische Widerstandsfähigkeit unter die 42 kV BIL-Anforderung für Geräte der 12 kV-Klasse.

Der Kontaktwiderstand ist ein indirektes, aber sehr zuverlässiges Maß für den Verschleißzustand. Frische Kontakte messen in der Regel unter 50 μΩ. Felddaten aus Bergbau- und Petrochemieanlagen zeigen, dass die Widerstandswerte mit der Kontakterosion vorhersehbar ansteigen - typischerweise um 15-25%, wenn sich die Kontakte der Austauschgrenze nähern.

Die Beziehung zwischen Kontakterosionstiefe und Widerstand folgt etablierten Mustern, die in den IEEE C37.09-Prüfrichtlinien dokumentiert sind [VERIFY STANDARD: Bestätigen Sie die Klausel der aktuellen Ausgabe für die Korrelation des Kontaktwiderstands], so dass Wartungsteams einfache Widerstandsmesswerte mit dem tatsächlichen mechanischen Verschleißzustand korrelieren können.

[Experteneinblick: Feldbeobachtungen zu Verschleißmustern]

- Bergbauanwendungen mit häufigen Motorstarts zeigen eine 3× schnellere Abnutzung als Verteilerhämmer für Versorgungsunternehmen mit gleicher Betriebszahl

- Widerstands-Trending identifiziert Verschlechterung 6-12 Monate bevor Timing-Tests mechanische Probleme aufdecken

- Widerstandsschwankungen von Phase zu Phase, die 20% überschreiten, deuten oft eher auf eine Fehlausrichtung des Mechanismus als auf Kontaktverschleiß hin.

- Schalter, die mehrere nachgeschaltete Fehler auslösen, verschleißen stärker, als die Betriebszähler vermuten lassen

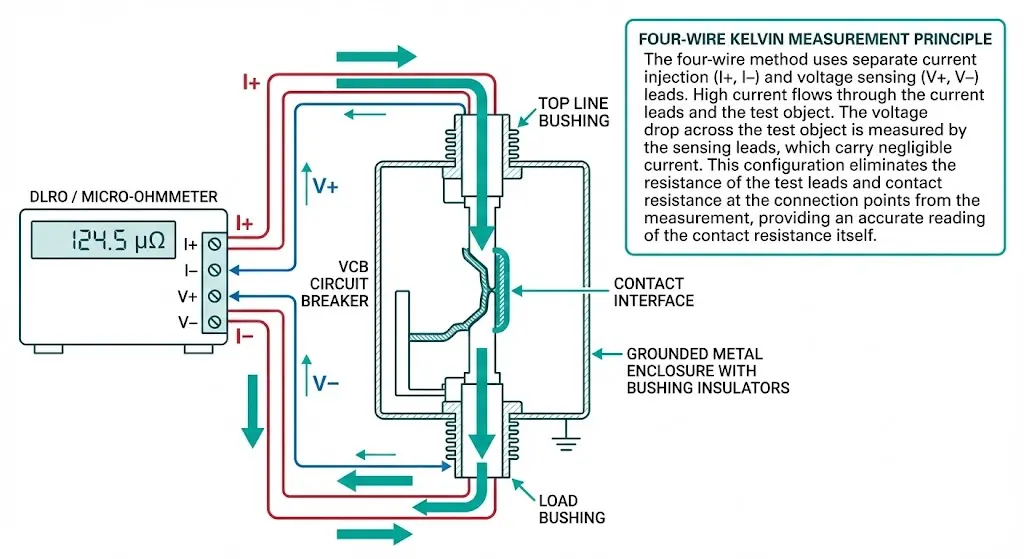

Bei der Kontaktwiderstandsprüfung wird ein einfaches Prinzip genutzt: Wenn Prüfstrom durch geschlossene Kontakte fließt, zeigt der Spannungsabfall an der Kontaktschnittstelle die Größe des Widerstands an. Bei der Vier-Draht-Kelvin-Technik werden Leitungswiderstandsfehler durch die Verwendung separater Strominjektions- und Spannungsmesskreise eliminiert.

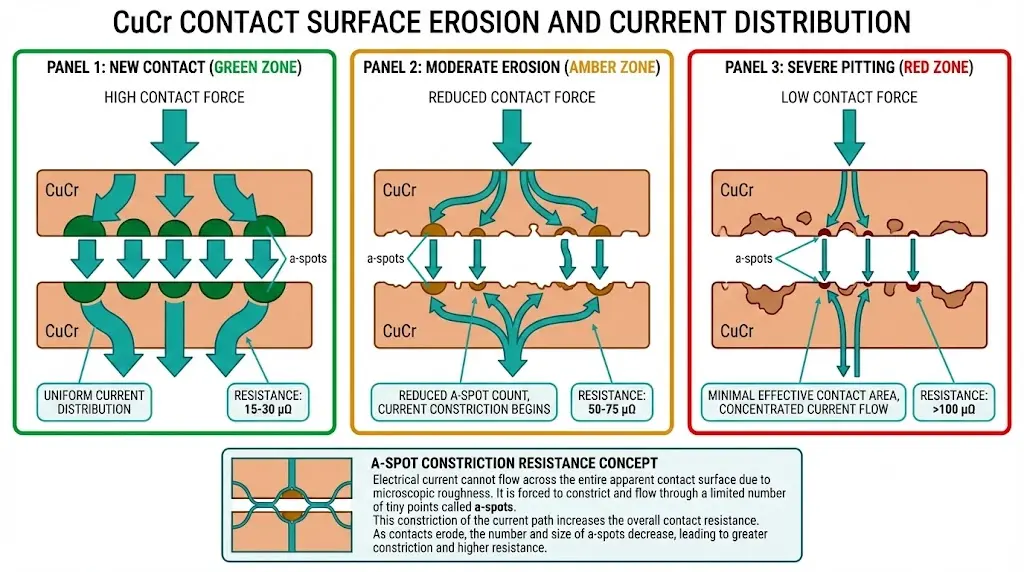

Der gemessene Widerstand RKontakt setzt sich aus drei Komponenten zusammen: dem Volumenwiderstand des Kontaktmaterials (typischerweise <5 μΩ), dem Engpasswiderstand an den Kontaktstellen der Unebenheiten und dem Schichtwiderstand der Oberflächenoxide. Da der Verschleiß den Kontaktspalt auf mikroskopischer Ebene vergrößert, dominiert der Einschnürungswiderstand, der bei verschlissenen Kontakten oft 60-80% der gesamten Messwerte ausmacht.

Die Prüfprotokolle erfordern DC-Injektionsströme von 100-300 A, um genaue Messwerte zu gewährleisten. Niedrigere Ströme durchdringen möglicherweise keine Oxidschichten und führen zu künstlich hohen Messwerten, die nichts mit dem tatsächlichen Kontaktzustand zu tun haben. In den meisten Industrieprotokollen sind 200 A als Standard festgelegt.

Praktisches Prüfverfahren:

Die Temperatur beeinflusst die Messungen erheblich. Der Durchgangswiderstand sinkt um ca. 0,4% pro °C Anstieg aufgrund der verbesserten Kontaktflächenkonformität. Die Prüfnormen empfehlen Messungen bei Umgebungstemperaturen zwischen 10-40 °C, wobei bei Abweichungen von den Referenzbedingungen Korrekturen vorgenommen werden.

Frische CuCr-Kontakte in Vakuumschütze und Leistungsschalter weisen in der Regel Widerstandswerte von 15-50 μΩ auf, je nach Nennstrom und Kontaktdurchmesser. Mit fortschreitendem Verschleiß entstehen durch Mikropitting und Materialtransfer unregelmäßige Oberflächentopologien, die die tatsächliche metallische Kontaktfläche verringern und den gemessenen Widerstand erhöhen.

Schwellenwerte für die Entscheidung über den Kontaktwiderstand:

| Zustand | Widerstandsbereich | Empfohlene Maßnahme |

|---|---|---|

| Neu/Baseline | 15-50 μΩ | Dokument für Trending |

| Normaler Dienst | 50-75 μΩ | Fortsetzung der planmäßigen Überwachung |

| Untersuchung erforderlich | 75-100 μΩ (oder 150% Grundlinie) | Häufigkeit der Tests erhöhen |

| Zeitplan für die Ersetzung | 100-150 μΩ (oder 200% Grundlinie) | Planen Sie einen Ausfall innerhalb von 6 Monaten |

| Unmittelbare Aufmerksamkeit | >150 μΩ (oder 300% Grundlinie) | Aus dem Verkehr ziehen |

Die Kriterien für die Phasenbalance sind ebenso wichtig wie die absoluten Werte. Alle Phasen sollten innerhalb von ±10% voneinander gemessen werden. Eine Phase, die mehr als 20% von den anderen abweicht, rechtfertigt eine Untersuchung des Mechanismus vor einer erneuten Stromzufuhr.

Gemäß IEC 62271-100 sind Kontaktwiderstandswerte, die das 1,5fache des Werkswertes überschreiten, zu untersuchen, während Werte, die das 2fache überschreiten, in der Regel Wartungsmaßnahmen erfordern. Die Kontakterosionsrate hängt vom kumulierten Unterbrechungsstrom ab, ausgedrückt als Σ(I2t), wobei höhere Werte das Fortschreiten des Verschleißes beschleunigen.

Die Entwicklung der Widerstandswerte über mehrere Testintervalle hinweg bietet mehr Diagnosewert als einzelne Messungen. Ein Widerstandsanstieg von mehr als 20% gegenüber dem Ausgangswert rechtfertigt in der Regel eine häufigere Überwachung, während Werte, die sich 200% der ursprünglichen Messwerte nähern, auf einen unmittelbar bevorstehenden Austausch hinweisen.

Nicht alle Schaltvorgänge verursachen den gleichen Verschleiß. Das Verständnis von Beschleunigungsfaktoren hilft, Widerstandsmessungen im Kontext zu interpretieren.

Größe des Fehlerstroms dominiert die Verschleißrate. Jede Unterbrechung eines Fehlerstroms von 25 kA kann 0,1-0,5 mg des Kontaktmaterials abtragen - das entspricht Tausenden von normalen Lastschaltvorgängen. Überprüfen Sie die Ereignisprotokolle der Schutzrelais, wenn der Widerstand unerwartet ansteigt.

Schalthäufigkeit akkumuliert Schäden. Das Schalten von Kondensatorbatterien, Motorstartanwendungen und häufige Lastwechsel beschleunigen den Verschleiß überproportional. Im Bergbau und in der Stahlindustrie werden manchmal mehr als 50 Schaltvorgänge pro Tag durchgeführt.

Lichtbogenzeit korreliert direkt mit dem Materialverlust. Eine schnelle Schutzkoordination reduziert die Belastung der Kontakte durch Lichtbogenenergie. Unterbrecher, die strombegrenzenden Einrichtungen nachgeschaltet sind, erfahren weniger Erosion pro Fehlerereignis.

Qualität des Kontaktmaterials legt die Grundbeständigkeit fest. CuCr25 bietet im Vergleich zu CuCr50-Formulierungen eine bessere Lichtbogenbeständigkeit, aber die Materialauswahl erfolgt in der Fertigung - das Personal vor Ort kann diesen Parameter nicht ändern.

Verschleiß des Mechanismus tarnt sich als Kontaktverschlechterung. Mit zunehmendem Alter der Betätigungsmechanismen führt eine verringerte Kontaktkraft zu unvollständigem Schließen und erhöhten Widerstandswerten, unabhängig vom tatsächlichen Zustand der Kontaktfläche. Die Erschöpfung des Federwegs - typischerweise unter 50 N Kontaktkraft - führt zu Widerstandserhöhungen, die nichts mit Erosion zu tun haben.

Das Komponenten für die Kontaktmontage müssen als ein integriertes System funktionieren. Verschlissene Kontakte in Kombination mit beschädigten Federn des Mechanismus erhöhen das Zuverlässigkeitsrisiko über das hinaus, was jeder Zustand für sich genommen verursachen würde.

[Experteneinblick: Umwelt- und Anwendungsvariablen]

- Küsteninstallationen zeigen Widerstandserhöhungen aufgrund von Salzverschmutzung an externen Verbindungen - prüfen Sie die Integrität der Verbindungen, bevor Sie Unterbrecher verurteilen

- An hochgelegenen Standorten über 1.000 m ist die Durchschlagfestigkeit geringer, so dass die Messung des Kontaktabstands kritischer wird.

- Häufige Lastabwurfvorgänge verursachen asymmetrische Verschleißmuster, die durch einen phasenweisen Widerstandsvergleich festgestellt werden können.

- Tägliche Temperaturschwankungen von mehr als 30°C beschleunigen die Zersetzung des Mechanismusschmierstoffs und wirken sich indirekt auf die Kontaktkraft aus.

Die Kombination von Kontaktwiderstandsdaten mit der Betriebsgeschichte verwandelt die Messungen in intelligente Wartungsdaten. Ein Vakuum-Leistungsschalter mit 8.000 Fehlerbetätigungen zeigt andere Verschleißmuster als ein Schalter mit gleichwertigen mechanischen Betätigungen, aber minimaler Fehlerbeseitigungspflicht.

Entscheidungsmatrix für Instandhaltungsmaßnahmen:

| Ergebnis der Messung | Operativer Kontext | Aktion | Zeitleiste |

|---|---|---|---|

| <75 μΩ, stabiler Trend | Normalbetrieb | Fortsetzung der planmäßigen Überwachung | Jährliche Prüfung |

| 75-100 μΩ oder steigend 5%/Jahr | Jede Anwendung | Häufigkeit der Tests erhöhen | Vierteljährliche Überwachung |

| 100-150 μΩ | Geringe Störungsanfälligkeit | Zeitplan Ersatz | Nächster geplanter Ausfall |

| 100-150 μΩ | Hohe Störungsanfälligkeit | Prioritäten für den Ersatz setzen | Innerhalb von 3 Monaten |

| >150 μΩ oder >200% Grundlinie | Jede Anwendung | Aus dem Verkehr ziehen | Vor der Wiederaufnahme der Energieversorgung |

| Phasenunsymmetrie >20% | Jede Anwendung | Untersuchen Sie den Mechanismus | Vor der Wiederaufnahme der Energieversorgung |

Die IEEE-Norm 37.59 bietet eine Anleitung zur Klassifizierung des Schaltbetriebs, die für die Schätzung der Verschleißlebensdauer relevant ist [VERIFY STANDARD: Bestätigen Sie die aktuelle Ausgabe für die Korrelationsmethodik des Kontaktverschleißes]. Erfahrene Wartungsteams erkennen jedoch, dass die Widerstands-Trendrate - und nicht nur die absoluten Werte - eine höhere Genauigkeit bei der Verschleißvorhersage bietet.

Die Dokumentation schafft die Grundlage für vertretbare Entscheidungen. Zeichnen Sie das Prüfdatum, die Umgebungstemperatur, die Größe des Prüfstroms, den Status der Gerätekalibrierung und alle dreiphasigen Messwerte auf. Ohne konsistente Aufzeichnungen wird eine Trendanalyse unmöglich.

Die Messung des Kontaktverschleißes beantwortet letztlich eine Frage: Wann müssen Bauteile ausgetauscht werden?

Definitive Replacement Triggers:

Die Austauschoptionen hängen von der Konstruktion der Geräte ab. Viele Konfigurationen von Vakuum-Leistungsschaltern ermöglichen den Austausch nur des Unterbrechers, ohne dass ein kompletter Austausch des Schalters erforderlich ist. Der Austausch der kompletten Polbaugruppe eignet sich für Designs mit integrierten Unterbrecher-Mechanismus-Paketen. Der vollständige Austausch von Unterbrechern ist bei abgedichteten Konstruktionen erforderlich oder wenn der gleichzeitige Verschleiß von Mechanismen die Gesamtzuverlässigkeit beeinträchtigt.

Die Spezifikation entspricht den Anforderungen:

Ersatzkomponenten müssen den Originalspezifikationen genau entsprechen. Die Qualität des Kontaktmaterials (CuCr25 vs. CuCr50) wirkt sich auf die Lichtbogen-Erosionsbeständigkeit aus. Kontaktweg und Spaltmaße müssen den ursprünglichen Konstruktionsparametern entsprechen. Die Federkraftspezifikationen stellen einen angemessenen Kontaktdruck sicher - in der Regel mindestens 50-80 N für eine zuverlässige, widerstandsarme Schnittstelle.

Das Mischen von Bauteilen verschiedener Hersteller oder Generationen birgt die Gefahr von Kompatibilitätsfehlern, die möglicherweise nicht bei der Inbetriebnahme auftreten, sondern erst im Fehlerfall.

Eine effektive Messung des Kontaktverschleißes erfordert zuverlässige Basisdaten und technisches Fachwissen für die Interpretation. XBRELE Vakuum-Schaltröhren werden mit werkseitig geprüften Kontaktspaltspezifikationen und dokumentierten Anfangswiderstandswerten ausgeliefert, die als Bezugspunkte für die Lebensdauertrendmessung unerlässlich sind.

Unser technisches Team unterstützt Wartungsprogramme für Schaltanlagen im Bergbau, Anlagen für erneuerbare Energien und industrielle Motorsteuerungsanwendungen - Umgebungen, in denen die Kontaktverschleißraten je nach Schalthäufigkeit und Fehlerstrombelastung erheblich variieren.

Verfügbare technische Ressourcen:

Kontakt Das Ingenieurteam von XBRELE für Spezifikationen von Vakuumschaltern, Angebote für Ersatzkomponenten oder Beratung zur Erstellung zustandsorientierter Wartungsprogramme für Ihren Schaltanlagenpark.

Welche Größe des Prüfstroms liefert genaue Kontaktwiderstandsmessungen?

Verwenden Sie mindestens 100 A DC für Mittelspannungskontakte, wobei 200 A für ein besseres Signal-Rausch-Verhältnis vorzuziehen sind. Niedrigere Ströme durchdringen oft nicht die Oxidschichten auf der Oberfläche, was zu künstlich erhöhten Messwerten führt, die den tatsächlichen Kontaktzustand falsch wiedergeben.

Wie wirkt sich die Umgebungstemperatur auf die Messung des Kontaktwiderstands aus?

Der Kupfer-Chrom-Kontaktwiderstand ändert sich um etwa 0,4% pro Grad Celsius Abweichung von der Referenztemperatur. Messungen bei 40 °C erfordern Korrekturfaktoren von etwa 1,08 beim Vergleich mit 20 °C-Basiswerten, um eine genaue Tendenz zu erhalten.

Kann eine Kontaktwiderstandsprüfung Vakuumverluste in Unterbrechern feststellen?

Bei der Prüfung auf Widerstandslosigkeit wird der Zustand der Kontaktoberfläche bei geschlossenen Kontakten bewertet. Die Unversehrtheit des Vakuums muss gesondert durch Hochspannungsprüfungen, Röntgeninspektion interner Komponenten oder magnetronbasierte Druckmessverfahren bewertet werden.

Warum sinken die Widerstandswerte manchmal, nachdem sie zuvor hoch waren?

Der Prüfstrom kann Oxidschichten durchbrechen, die sich seit der letzten Messung gebildet haben, wodurch sich der Scheinwiderstand vorübergehend verringert. Dieses Muster rechtfertigt eine häufigere Überwachung, da der zugrunde liegende Kontaktverschleiß in der Regel weiter fortschreitet.

Wodurch entstehen Widerstandsunterschiede zwischen den Phasen desselben Unterbrechers?

Ein Phasenungleichgewicht, das 15-20% überschreitet, deutet in der Regel auf Probleme im Mechanismus hin - ungleiche Federkraft, Verschleiß des Gestänges oder falsche Ausrichtung - und nicht auf einen unterschiedlichen Kontaktverschleiß. Untersuchen Sie mechanische Systeme, bevor Sie Abweichungen allein auf Kontaktverschleiß zurückführen.

Wie viele Störungsvorgänge wirken sich signifikant auf den Kontaktverschleiß aus?

Der Verlust an Kontaktmaterial skaliert mit dem Quadrat des unterbrochenen Stroms. Eine einzige Unterbrechung von 25 kA kann eine Erosion verursachen, die 500 bis 1.000 Schaltvorgängen bei normaler Last entspricht, so dass der Verlauf des Fehlerbetriebs für die Interpretation von Widerstandstrends von wesentlicher Bedeutung ist.

Sollten die Basismessungen nach einem Kontaktwechsel wiederholt werden?

Ja - dokumentieren Sie neue Basiswiderstandswerte innerhalb von 30 Tagen nach dem Austausch der Unterbrecher oder einer größeren Wartung. Die Werksspezifikationen bieten Referenzbereiche, aber die tatsächlich installierten Werte berücksichtigen die Qualität der Verbindung und die Einstellung des Mechanismus, die für jede Installation spezifisch sind.