Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Jedes Schaltgerät in einem Mittelspannungsnetz ist auf Metall-Metall-Kontaktschnittstellen angewiesen, um den Laststrom zu übertragen. Diese Schnittstellen - die im gesunden Zustand in Dutzenden von Mikro-Ohm gemessen werden - entscheiden darüber, ob der Strom effizient fließt oder zerstörerische Wärme erzeugt. Die Mikroohm-Kontaktwiderstandsprüfung quantifiziert den Zustand dieser kritischen Verbindungen mit speziellen Instrumenten, die Widerstandswerte unter 100 µΩ auflösen können.

In diesem Leitfaden wird das Vierdraht-Kelvin-Messverfahren detailliert beschrieben, es werden Referenzwerte für Vakuum-Leistungsschalter und -Schütze festgelegt und eine Trendmethode vorgestellt, die Rohmessungen in umsetzbare Wartungsentscheidungen umwandelt. Die Techniken gelten für Vakuum-Leistungsschalter, Vakuumschütze, Trennschalter und verschraubte Busverbindungen in Verteilungs- und Industriestromsystemen.

Die Mikroohm-Kontaktwiderstandsprüfung misst den elektrischen Widerstand an Verbindungspunkten in Schaltanlagen, um Schäden zu erkennen, bevor es zu Ausfällen kommt. Diese Präzisionsmesstechnik erkennt Widerstandsänderungen auf Mikroohm-Ebene (µΩ) und deckt Kontaktabnutzung, Verschmutzung oder mechanische Fehlausrichtung auf, die mit Standard-Multimetern nicht erkannt werden können.

Die zugrunde liegende Physik beruht auf dem Ohm'schen Gesetz, das bei präzisen Stromeinspeisungen angewendet wird. Wenn Strom durch eine Kontaktschnittstelle fließt, erzeugt jede Widerstandserhöhung eine örtliche Erwärmung gemäß P = I²R. Bei einem Nennstrom von 2000 A erzeugt selbst eine Erhöhung um 20 µΩ eine zusätzliche Wärme von 80 W, die sich auf diese Kontaktstelle konzentriert. Bei Feldtests in mehr als 200 Wartungsprogrammen für Umspannwerke zeigte sich, dass Kontakte mit Widerstandswerten von mehr als 150% innerhalb von 12-18 Monaten sichtbare Wärmeschäden aufwiesen.

Warum Mikro-Ohm-Präzision wichtig ist

Standard-Digitalmultimeter lösen nur bis zu 0,1 Ω auf - unzureichend für die Erkennung von Kontaktverschlechterungen im Frühstadium. Spezielle Mikro-Ohmeter erreichen eine Auflösung von 0,1 µΩ und ermöglichen die Erkennung von Widerstandserhöhungen, die bis zu 10% über den Basiswerten liegen. Dank dieser Empfindlichkeit können Wartungsteams die Entwicklung des Widerstands im Laufe der Zeit verfolgen und den Bedarf für den Austausch von Kontakten vorhersagen, bevor es zu Betriebsausfällen kommt.

Typische Widerstandswerte für neue Geräte:

| Komponente | Typischer Bereich |

|---|---|

| VCB-Hauptkontakte (12-36 kV) | 20-60 µΩ |

| Vakuumschützkontakte | 15-45 µΩ |

| Geschraubte Busverbindungen | 5-25 µΩ |

Der Verlauf des Versagens folgt einer vorhersehbaren Abfolge: Auf den Kontaktflächen bilden sich Oxidschichten, der Widerstand steigt, unter Last bilden sich lokale Hot Spots, und schließlich kommt es zum Verschweißen oder Durchbrennen der Kontakte. Eine frühzeitige Erkennung durch Mikro-Ohm-Tests unterbricht diese Kaskade.

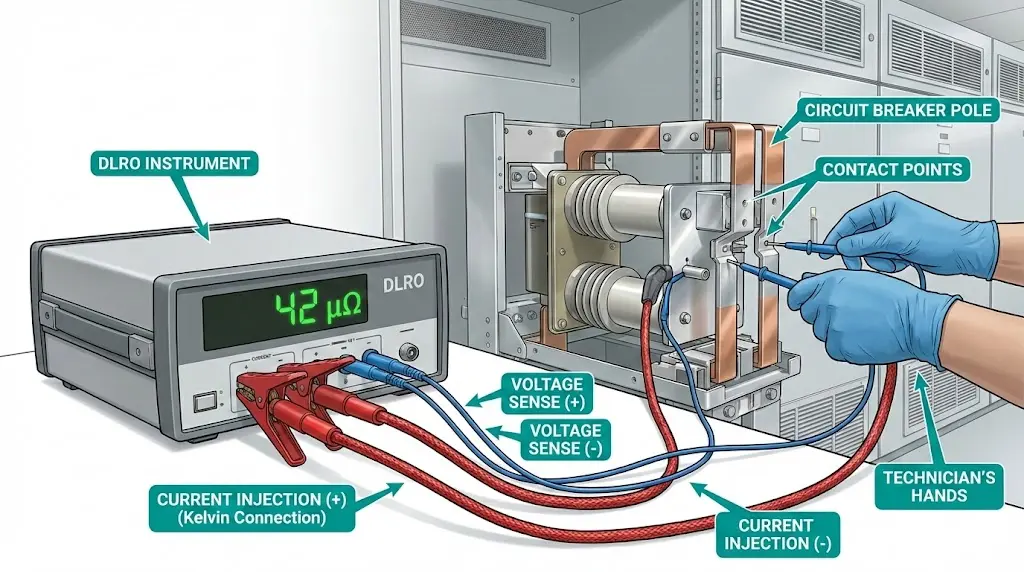

Die zuverlässige Messung von Kontaktwiderständen erfordert Messgeräte, die speziell für den Mikroohmbereich entwickelt wurden. Digitale niederohmige Ohmmeter (DLROs) speisen einen kontrollierten Gleichstrom ein und messen gleichzeitig den Spannungsabfall mit Mikrovolt-Auflösung.

Mikro-Ohmmeter Spezifikationen

Die Messgenauigkeit bei Leistungskontakten hängt von der Prüfstromstärke ab. Ein Minimum von 100 A DC reicht aus für Vakuumschütze, während 200-300 A stabilere Messwerte bei VCB-Verbindungen mit hohen Strömen liefern. Bei niedrigeren Strömen kann es vorkommen, dass die Oxidschichten an der Oberfläche nicht durchbrochen werden, was zu künstlich erhöhten Widerstandswerten führt.

| Funktion | Feld Minimum | Empfohlen (MV) |

|---|---|---|

| Maximaler Teststrom | 100 A DC | 200-600 A DC |

| Auflösung | 1 µΩ | 0,1 µΩ |

| Genauigkeit | ±0,5% | ±0,25% vom Messwert |

| Datenspeicherung | 50 Lesungen | 500+ mit Software |

| Kompensation für Blei | Handbuch | Automatisch |

| Arbeitsbereich | 0-40°C | -10-50°C |

Checkliste Hilfsmittel

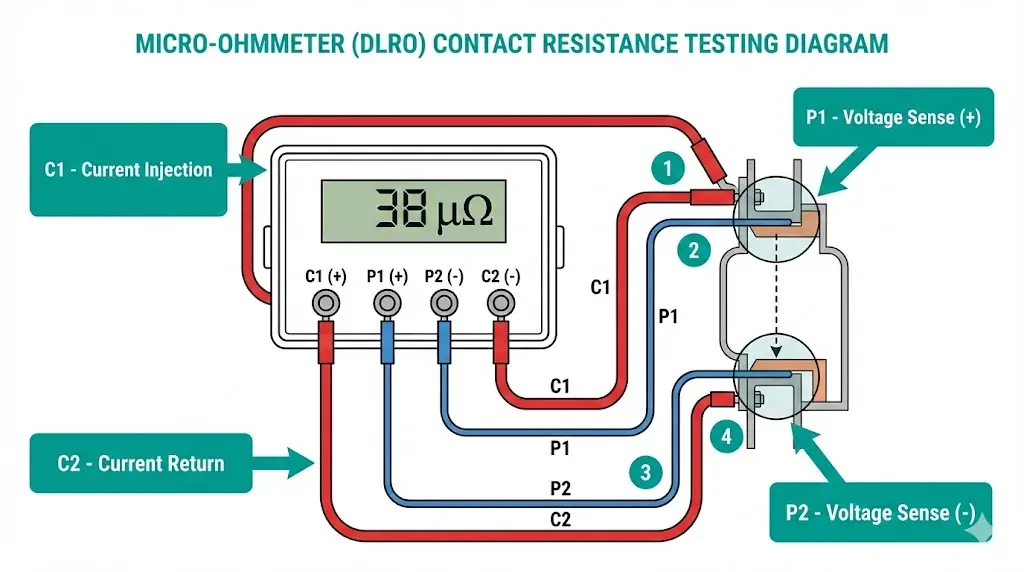

Das Kelvin-Messverfahren (Vierdraht-Messverfahren) eliminiert Leitungswiderstandsfehler, die sonst die Mikroohmmessungen verfälschen würden. Zwei stromführende Leitungen leiten den Prüfstrom ein, während zwei separate spannungsempfindliche Leitungen nur den genauen Spannungsabfall über der Kontaktschnittstelle messen.

Sicherheit und Isolierung vor dem Test

Verbindungsaufbau

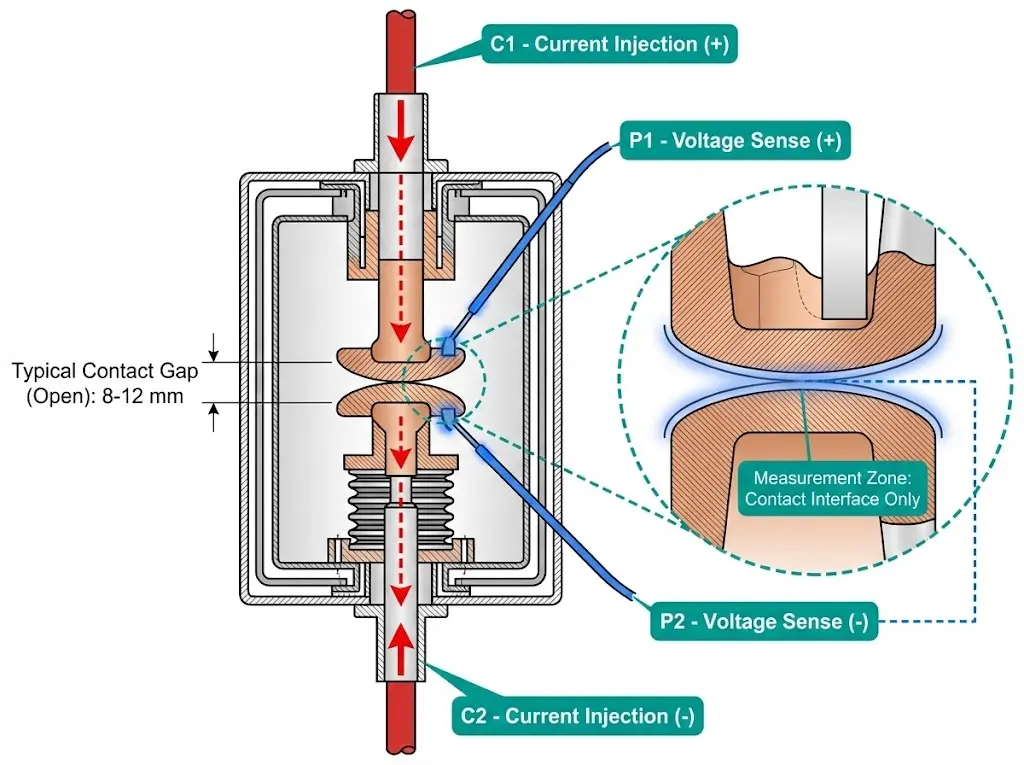

Positionieren Sie die Stromleitungen (C1, C2) an den äußersten Punkten des zu prüfenden Strompfades. Platzieren Sie die Potenzialleitungen (P1, P2) innerhalb der Stromanschlüsse, direkt auf der Kontaktschnittstelle gemessen wird. Diese Anordnung stellt sicher, dass bei der Spannungsmessung nur der Kontaktwiderstand erfasst wird, nicht aber der Leitungs- und Anschlusswiderstand.

Überprüfen Sie den festen Kontakt der Sonde, bevor Sie mit der Messung beginnen. Lose Verbindungen führen zu zusätzlichem Widerstand, der falsch hohe Messwerte erzeugt.

Es folgt die Berechnung des Widerstands: RKontakt = Vgemessen / Icheingespritzt, wobei die Spannungsauflösung ±1 μV erreichen muss, um eine Genauigkeit im Mikroohmbereich zu erzielen. Prüfströme unter 10% des Nennstroms sorgen möglicherweise nicht für einen ordnungsgemäßen Sitz der Kontaktflächen, während Ströme, die die Nennwerte des Geräts überschreiten, zu thermischen Schäden führen können.

Durchführung der Messung

Temperatur-Korrektur

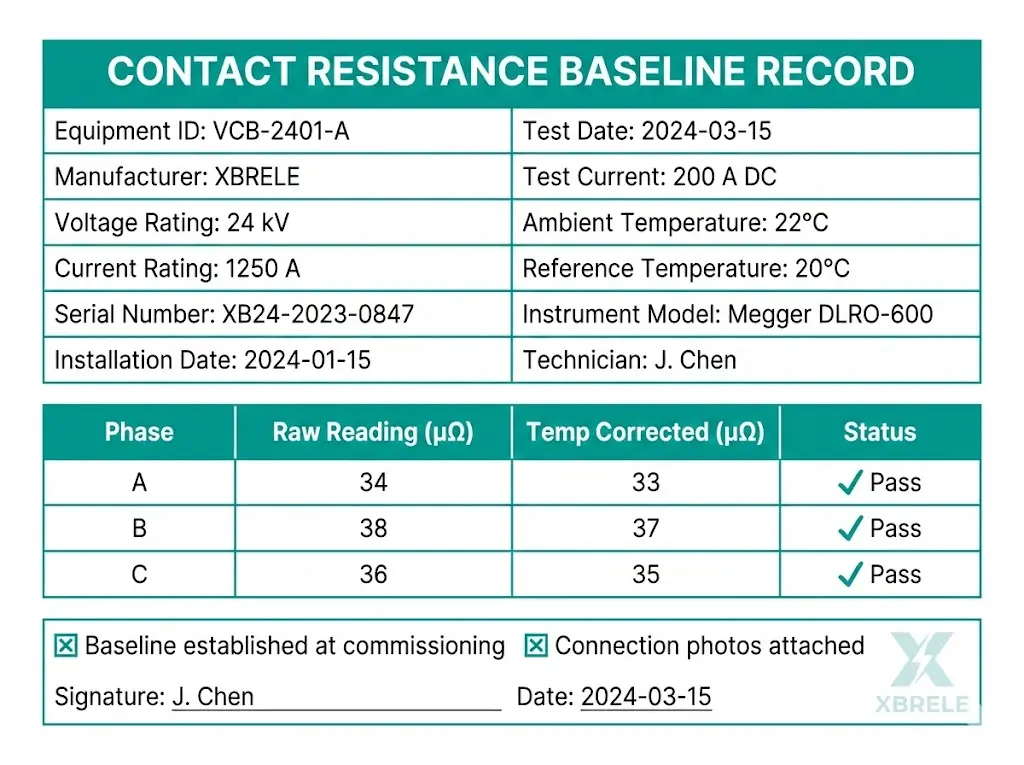

Der Kontaktwiderstand variiert bei Kupferkontakten um etwa 0,393% pro °C. Normalisieren Sie alle Messwerte auf eine Referenztemperatur von 20 °C, um einen gültigen Trendvergleich zu erhalten. Dokumentieren Sie sowohl die Rohmessung als auch den temperaturkorrigierten Wert.

[Experteneinblick: Tipps zur Feldmessung]

- Lassen Sie das Mikroohmmeter vor kritischen Messungen 10 Minuten aufwärmen.

- Reinigen Sie die Sondenspitzen zwischen den Testpunkten mit Isopropylalkohol, um Kontaminationsverschleppung zu vermeiden.

- Schirmen Sie bei Schaltanlagen im Freien die Anschlüsse vor direkter Sonneneinstrahlung ab, um thermische Gradienten zu minimieren.

- Dokumentieren Sie Verbindungsfotos für jeden Prüfpunkt, um die Wiederholbarkeit über Wartungsintervalle hinweg sicherzustellen.

Jedes Kontaktsystem benötigt eine Referenzbasislinie, die bei der Inbetriebnahme oder unmittelbar nach der Wartung erfasst wird. Ohne festgelegte Basislinien bieten Einzelmessungen nur einen begrenzten diagnostischen Wert - ein Messwert von 45 µΩ bedeutet nichts ohne Kontext.

Aufzeichnungen über Werksabnahmeprüfungen

Die ideale Basisquelle ist das Zertifikat des Herstellers über die Werksabnahmeprüfung (FAT). Halten Sie die Werte für alle drei Phasen zusammen mit der Seriennummer, dem verwendeten Prüfstrom und der Umgebungstemperatur fest. Wenn keine FAT-Daten verfügbar sind, gilt die erste Messung vor Ort nach der Installation de facto als Basislinie.

Referenzwerte und Schwellenwerte der Industrie

| Gerätetyp | Neue Widerstände | Alert (Untersuchen) | Aktion (Entfernen) |

|---|---|---|---|

| VCB-Hauptkontakte (12-36 kV) | 25-60 µΩ | >1,5× Grundlinie | >2× Grundlinie |

| Vakuumschütz (7,2-12 kV) | 15-45 µΩ | >1,5× Grundlinie | >2× Grundlinie |

| Trennschalterklinge | 30-80 µΩ | >2× Grundlinie | >3× Grundlinie |

| Geschraubte Busverbindung | 5-25 µΩ | >1,5× Grundlinie | >2× Grundlinie |

Gemäß IEC 62271-100 sollte der Kontaktwiderstand von Leistungsschaltern während der gesamten Lebensdauer des Geräts unter den vom Hersteller angegebenen Grenzwerten bleiben [VERIFY STANDARD: Bestätigen Sie den Verweis auf den entsprechenden Abschnitt für die Akzeptanzkriterien].

Dokumentationsanforderungen

Zu den vollständigen Basisdaten gehören:

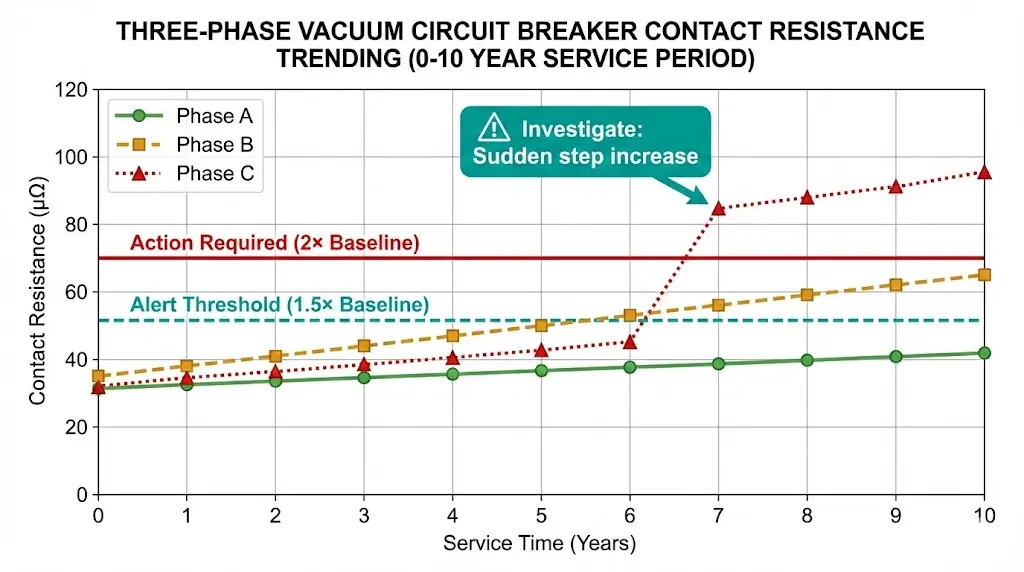

Ein-Punkt-Messungen bieten nur einen begrenzten diagnostischen Wert. Eine wirksame Zustandsbeurteilung beruht auf der Entwicklung des Kontaktwiderstands im Laufe der Zeit, wobei Änderungen mit Schaltvorgängen, Fehlerbehebungsereignissen und Umwelteinflüssen korreliert werden.

Empfohlene Testintervalle

| Dienstpflicht | Test Intervall |

|---|---|

| Leicht (wenige Einsätze/Jahr) | 3-5 Jahre oder geplanter Ausfall |

| Mäßig (monatlicher Betrieb) | 1-2 Jahre |

| Schwer (häufiges Umschalten) | 6–12 Monate |

| Nach Störungsunterbrechung | Unmittelbar |

Erstellung der Trendkurve

Zeichnen Sie den Widerstand im Verhältnis zu den kumulierten Vorgängen oder der Kalenderzeit auf. Normalisieren Sie alle Messwerte auf eine Referenztemperatur von 20°C. Berechnen Sie die Steigung zwischen aufeinanderfolgenden Messungen und kennzeichnen Sie jeden Einzelpunktsprung von mehr als 20% gegenüber dem vorherigen Messwert.

Die Analyse von 15.000 Messprotokollen zeigt, dass bei Kontakten, deren Widerstand um mehr als 10 µΩ pro Jahr zunimmt, durchweg innerhalb von 3 bis 5 Jahren eingegriffen werden muss. Die Veränderungsrate ist ebenso wichtig wie die absoluten Werte - ein Kontakt, der eine jährliche Zunahme von 5 µΩ aufweist, erfordert möglicherweise früher ein Eingreifen als ein Kontakt, der eine Gesamtzunahme von 15 µΩ über zehn Jahre aufweist.

Interpretation von Trendmustern

Gesundes Verhaltensmuster: Langsamer, linearer Anstieg über die Nutzungsdauer. Alle Phasen weisen einen ähnlichen Verlauf auf. Die Werte bleiben unter dem 1,5fachen der Basislinie.

Warnmuster: Steigungsbeschleunigung zwischen den Messungen. Einzelner Messwert springt auf mehr als 20%. Phase-Phase-Ungleichgewicht entwickelt sich über 30% Differenz.

Kritisches Muster: Übersteigt 2× die Basislinie. Unregelmäßige Messwerte, die auf einen unterbrochenen Kontakt hindeuten. Sichtbare thermische Verfärbung während der Inspektion.

Entscheidungsmatrix

| Gemessener Zustand | Erforderliche Maßnahmen |

|---|---|

| <1,5× Basislinie, stabiler Trend | Fortsetzung der planmäßigen Überwachung |

| 1,5-2× Grundlinie | Intervall verkürzen; interne Inspektion einplanen |

| >2× Ausgangswert ODER schneller Anstieg | Außer Betrieb nehmen; Kontakte prüfen/überholen |

| Überschreitet den absoluten OEM-Grenzwert | Obligatorische Ersetzung |

[Experteneinblicke: Aktuelle Best Practices]

- Zeichnen Sie die Anzahl der Vorgänge auf der X-Achse auf, wenn verfügbar - der Verschleiß korreliert stärker mit der Schaltzeit als mit der Kalenderzeit

- Behalten Sie separate Trenddiagramme für jeden Pol bei; die Durchschnittsbildung über die Phasen hinweg verdeckt die Entwicklung eines asymmetrischen Abbaus

- Nach einer Kontaktreinigung oder -sanierung sollte ein neuer Ausgangswert ermittelt werden, anstatt den bisherigen Trend fortzusetzen.

- Export von Trenddaten in Asset-Management-Systeme für automatische Schwellenwertwarnungen

Testfehler führen zu einer systematischen Verzerrung, die die Festlegung der Ausgangswerte und die Trendanalyse beeinträchtigt. Das Erkennen von häufigen Fehlern verhindert falsch-positive Ergebnisse, die unnötige Wartungsarbeiten auslösen, und falsch-negative Ergebnisse, die echte Verschlechterungen übersehen.

| Fehler | Konsequenz | Prävention |

|---|---|---|

| Unzureichender Prüfstrom | Oberflächenfilme nicht durchdrungen; falsch hoher Messwert | Schütze ≥100 A, VCBs ≥200 A verwenden |

| Schlechter Sondenkontakt | Zum Messwert addierter Leitungs-/Verbindungswiderstand | Saubere Oberflächen; federbelastete Kelvin-Clips verwenden |

| Parallele Pfade vorhanden | Strom umgeht den Testpunkt; falscher niedriger Messwert | Alle Stromwandlersekundärleitungen öffnen, Bypass-Massen entfernen |

| Temperatur ignoriert | Sommer/Winter-Lesungen unvergleichlich | Temperatur aufzeichnen; Korrekturfaktor anwenden |

| Nur eine Messung | Keine Überprüfung der Wiederholbarkeit | Mindestens 2-3 Messwerte pro Prüfpunkt |

| Falsche Messpunkte | Einschließlich Widerstand über die Kontaktschnittstelle hinaus | P1/P2 unmittelbar neben den Kontaktflächen anbringen |

| Verschmutzte Kontaktflächen | Verunreinigungen erhöhen den Messwert | Mit zugelassenem Lösungsmittel reinigen, wenn der Standort dies zulässt |

Wenn die Messungen die erwarteten Werte überschreiten, ist die Integrität des Testaufbaus zu überprüfen, bevor eine Verschlechterung des Kontakts festgestellt wird. Vergewissern Sie sich, dass der Injektionsstrom die Mindestanforderungen erfüllt und der Beitrag des Anschlusswiderstands unter 5 µΩ bleibt. Wiederholen Sie die Messung bei mehreren Stromstärken (100 A, 150 A, 200 A) - nicht lineare Strom-Widerstands-Beziehungen deuten eher auf Oxidschichten oder unzureichenden Kontaktdruck als auf grundlegenden Kontaktverschleiß hin.

Für Vakuum-Leistungsschalter-Kontaktbaugruppen die einen erhöhten Widerstand aufweisen, lassen sich durch Reinigung und mechanische Anpassung oft wieder akzeptable Werte erzielen, ohne dass ein vollständiger Austausch erforderlich ist.

Die Durchgangswiderstandsprüfung liefert wichtige Erkenntnisse über den Zustand der Strompfade, kann aber nicht alle Ausfallarten beurteilen. Umfassende zustandsorientierte Wartungsprogramme kombinieren mehrere Diagnosetechniken.

Ergänzende Testmethoden

Zeitliche Analyse: Misst die Geschwindigkeit und die Synchronisation des Antriebsmechanismus. Langsamer Betrieb oder Phasenabweichungen deuten auf mechanische Probleme hin, die den Kontaktverschleiß verstärken.

Isolationswiderstand / Leistungsfaktor: Bewertet den Zustand des dielektrischen Systems. Ein guter Kontaktwiderstand gepaart mit verschlechterten Isolationskennwerten deutet auf Probleme außerhalb des Strompfads hin - Zwischenphasenbarrieren, Stützisolatoren oder Vakuumintegrität.

Thermografie (unter Spannung): Bestätigt Hot Spots unter tatsächlichem Laststrom. Steht in direktem Zusammenhang mit den Ergebnissen des Kontaktwiderstands und identifiziert Probleme, die nur während des Betriebs auftreten.

Vakuum-Integritätstest: Erforderlich für die Bewertung der VCB-Unterbrechungsfähigkeit. Der Durchgangswiderstand allein kann den Vakuumverlust nicht erkennen; die Magnetron- oder Hochspannungsfestigkeitsprüfung liefert den endgültigen Nachweis des Vakuums.

Kein einzelner Test liefert eine vollständige Zustandsbewertung. Der Kontaktwiderstand zeigt den Zustand des Strompfades an, die Zeitmessung gibt Aufschluss über den mechanischen Zustand, Isolationstests bewerten den dielektrischen Zustand, und Vakuumtests bestätigen die Unterbrechungsfähigkeit. Die Integration aller Parameter unterstützt vertretbare Wartungsentscheidungen.

Die Technische Broschüre 510 der CIGRE bietet eine umfassende Anleitung zu Zustandsbewertungsverfahren für Hochspannungs-Leistungsschalter, einschließlich empfohlener Prüfkombinationen und Interpretationsrahmen [VERIFY: Bestätigen Sie die aktuelle Zugänglichkeit des referenzierten Dokuments].

XBRELE stellt Vakuum-Leistungsschalter und Vakuum-Schütze her, die für eine gleichbleibende Kontaktleistung über eine lange Lebensdauer entwickelt wurden. Jedes Gerät wird mit werksseitigen Abnahmetestdaten ausgeliefert, einschließlich Mikro-Ohm-Kontaktwiderstandsprüfung an allen Polen, was eine grundlegende Dokumentation für effektive Trendprogramme darstellt.

Technische Dokumentationspakete unterstützen die Wartungsplanung mit empfohlenen Prüfintervallen auf der Grundlage des Betriebszyklus der Anwendung. Wenn die Kontaktverschlechterung Aktionsschwellenwerte erreicht, sind Ersatzunterbrecher und -kontaktbaugruppen für Modernisierungsprogramme erhältlich, die die Lebensdauer der Geräte ohne kompletten Austausch des Schalters verlängern.

Die technische Unterstützung umfasst die Entwicklung von Spezifikationen für neue Anlagen und die Beratung bei der Zustandsbewertung bestehender Schaltanlagenflotten.

Fordern Sie Werksprüfzertifikate an, besprechen Sie VCB-Spezifikationen oder beziehen Sie Ersatzkontaktbaugruppen.Kontakt mit dem technischen Team von XBRELE.

Welcher Prüfstrom sollte für die Durchgangswiderstandsprüfung an Mittelspannungsschaltanlagen verwendet werden?

Legen Sie mindestens 100 A Gleichstrom für Vakuumschütze und 200 A Gleichstrom oder mehr für Vakuum-Leistungsschalter mit einem Nennstrom von über 1250 A an. Höhere Ströme durchdringen die Oxidschichten auf der Oberfläche effektiver und führen zu stabilen Messwerten, die den tatsächlichen Kontaktzustand und nicht die Auswirkungen der Oberflächenverschmutzung widerspiegeln.

Wie oft sollten Kontaktwiderstandsmessungen an Leistungsschaltern durchgeführt werden?

Prüfen Sie alle 3 bis 5 Jahre bei Geräten mit minimaler Schalthäufigkeit, jährlich bei Anwendungen mit mittlerer Schalthäufigkeit und alle 6 bis 12 Monate bei häufigen Schaltvorgängen, wie z. B. bei Kondensatorbatterien oder Motoranlaufbetrieb. Prüfen Sie unabhängig von den geplanten Intervallen immer sofort nach einer Fehlerunterbrechung.

Welcher Kontaktwiderstandswert deutet auf ein sich entwickelndes Problem hin?

Untersuchen Sie, wenn der gemessene Widerstand das 1,5-Fache des festgelegten Basiswerts überschreitet. Planen Sie den Ausbau und die Erneuerung, wenn die Messwerte das Zweifache des Basiswerts oder den absoluten Grenzwert des Herstellers überschreiten, je nachdem, was zuerst eintritt.

Warum nimmt der Übergangswiderstand bei Vakuumschaltröhren mit der Zeit zu?

Die Kontakterosion durch Lichtbogenunterbrechung verringert die effektive Kontaktfläche, zwischen den Arbeitsgängen bilden sich Oxidschichten auf den freiliegenden Kupfer-Chrom-Oberflächen, und der mechanische Verschleiß verringert allmählich den Kontaktdruck - alles Mechanismen, die den Schnittstellenwiderstand schrittweise erhöhen.

Kann eine Kontaktwiderstandsprüfung einen Vakuumverlust in einer VCB-Schaltröhre feststellen?

Nicht zuverlässig. Der Kontaktwiderstand misst nur den Zustand des Strompfades. Starker Vakuumverlust kann schließlich zu einer Oxidation der Kontaktoberfläche führen, die die Messwerte erhöht, aber dies ist ein indirekter Indikator, der erst spät im Abbauprozess auftritt. Spezielle Magnetron- oder Hochspannungstests ermöglichen eine endgültige Bewertung der Vakuumintegrität.

Wodurch werden Messabweichungen zwischen aufeinanderfolgenden Messungen am gleichen Kontakt verursacht?

Die Qualität des Sondenkontakts, Temperaturänderungen und die Stabilisierungszeit des Geräts verursachen in der Regel Messwertstreuungen. Halten Sie einen konstanten Sondendruck von 2-4 N aufrecht, lassen Sie 3-5 Sekunden für die Stromstabilisierung verstreichen und erfassen Sie die Umgebungstemperatur. Eine Abweichung von mehr als ±5% nach Kontrolle dieser Faktoren deutet auf eine echte Kontaktinstabilität hin, die untersucht werden muss.

Sollten die Ausgangswerte nach der Kontaktpflege wiederhergestellt werden?

Ja. Erfassen Sie nach der Reinigung, Überholung oder dem Austausch von Kontakten neue Grundlinienmessungen, anstatt die vorherige Trendkurve fortzusetzen. Dokumentieren Sie die Wartungsmaßnahme in den Prüfprotokollen, um die Diskontinuität in den historischen Daten zu erklären.