Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Hilfskontakte sind Schaltelemente mit geringer Leistung, die mechanisch mit Schützen, Leistungsschaltern und Relais verbunden sind und Positionsrückmeldungen liefern sowie eine Steuerungsverriegelung ermöglichen. Diese Kontakte führen keinen Laststrom – sie melden den Gerätestatus an Steuerungssysteme, SCADA-Schnittstellen und Sicherheitskreise, die den Betrieb des Stromversorgungssystems koordinieren.

Die Bezeichnungen NO (Normally Open) und NC (Normally Closed) beschreiben den Kontaktzustand, wenn sich das Primärgerät in seiner stromlose oder ausgefahrene Position. Diese Unterscheidung sorgt immer wieder für Verwirrung: “Normal” bedeutet nicht “normaler Betriebszustand”. Ein normalerweise offener Kontakt hat keine elektrische Leitfähigkeit, wenn der Schalter geöffnet ist; er schließt sich, wenn der Schalter geschlossen wird. Ein normalerweise geschlossener Kontakt funktioniert umgekehrt – er sorgt für Leitfähigkeit, wenn das Gerät im Ruhezustand ist, und unterbricht den Stromkreis, wenn das Gerät betätigt wird.

Bei der Fehlerbehebung in Industrie- und Versorgungsanlagen sind Missverständnisse dieser grundlegenden Logik für etwa 40% der von uns festgestellten Ausfälle von Steuerkreisen verantwortlich. Die Fehler häufen sich: Umgekehrte Anzeigen führen die Bediener in die Irre, ausgefallene Verriegelungen ermöglichen unsichere Schaltsequenzen, und Inbetriebnahme-Teams verbringen Stunden damit, Fehler zu suchen, die auf ein einziges vertauschtes Kabelpaar zurückzuführen sind.

Dieser Leitfaden behandelt die elektrische Logik hinter der Verdrahtung von Hilfskontakten, stellt typische Schemata für Mittelspannungsschaltanlagen vor und listet die Fehler auf, die in der Praxis zu Ausfällen führen.

Hilfskontakte ändern ihren Zustand durch direkte mechanische Kopplung mit dem Betätigungsmechanismus des Primärgeräts. Wenn eine Schützspule erregt wird – dafür sind in der Regel 80–110% der Nennspannung der Spule erforderlich –, zieht das Magnetfeld den Anker und betätigt gleichzeitig den Haupt- und den Hilfskontakt. Der Kontaktabstand in Hilfskontaktblöcken beträgt in der Regel 2–4 mm und bietet einen ausreichenden dielektrischen Abstand für Steuerkreisspannungen bis zu 250 V AC/DC.

Bei den Hilfsschaltern von Schaltanlagen gibt es drei physikalische Konfigurationen:

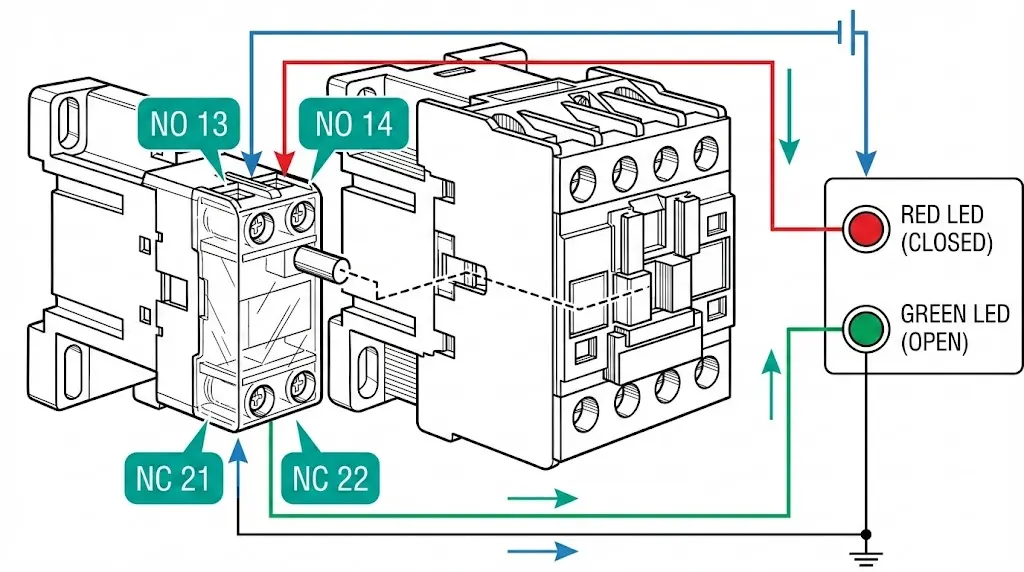

Die Standard-IEC-Nomenklatur verwendet eine zweistellige Klemmennummerierung: Die Ziffern 1-2 bezeichnen NC-Kontakte, die Ziffern 3-4 bezeichnen NO-Kontakte und die Zehnerstelle gibt die Kontaktposition im Hilfsblock an. Das Klemmenpaar 13-14 steht für den ersten NO-Kontakt, 21-22 für den ersten NC-Kontakt.

Feldbeobachtungen zeigen, dass der Kontaktprell während des Schließvorgangs etwa 2 bis 5 Millisekunden dauert. Ohne geeignete Filterung löst dieser Prell falsche Signale in empfindlichen SPS-Eingängen aus – ein Problem, das wir im Abschnitt „Häufige Fehler“ weiter unten behandeln.

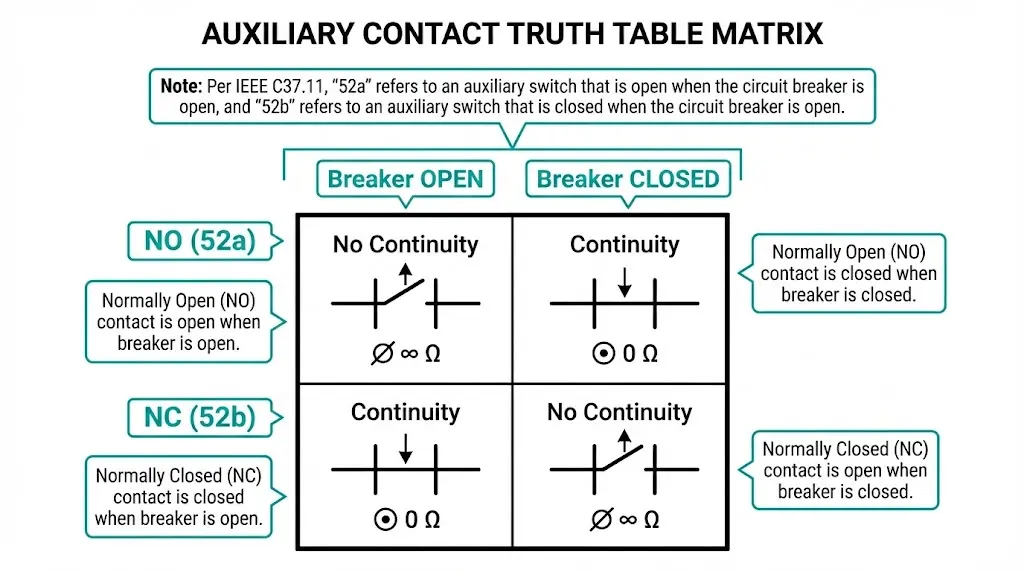

Die Beziehung zwischen Geräteposition und Kontaktzustand folgt einer deterministischen Logik. Für einen Vakuum-Leistungsschalter gelten folgende Standardbezeichnungen:

| Kontaktart | Unterbrecher AUF | Schalter GESCHLOSSEN |

|---|---|---|

| NEIN (52a) | Keine Kontinuität | Kontinuität |

| NC (52b) | Kontinuität | Keine Kontinuität |

Diese mechanische Abhängigkeit bedeutet, dass Hilfskontakte widerspiegeln tatsächliche physische Position, keine befohlene Position. Wenn die Schließspule erregt wird, aber der Mechanismus blockiert, bleiben die Hilfskontakte in der Konfiguration “Unterbrecher offen” – und liefern echte Positionsrückmeldung, anstatt das Steuersignal zu wiederholen.

Dual-Kontakt-Systeme nutzen dieses Prinzip zur Erkennung von Diskrepanzen. Wenn sowohl 52a als auch 52b separate digitale SCADA-Eingänge speisen, erwartet das Steuerungssystem entgegengesetzte Zustände. Wenn beide identische Werte anzeigen – beide zeigen entweder Durchgang oder einen offenen Stromkreis an – meldet das System einen Fehler des Hilfskontakts oder eine Mechanismusblockierung.

Laut IEEE C37.11, Hilfsschalter für Hochspannungs-Leistungsschalter müssen während der gesamten mechanischen Lebensdauer des Leistungsschalters, die bei Mittelspannungs-Vakuum-Leistungsschaltern in der Regel 10.000 Schaltvorgänge beträgt, eine zuverlässige Positionsanzeige gewährleisten.

[Experteneinblick: Kontaktüberprüfung vor Ort]

- Überprüfen Sie während der Inbetriebnahme immer den Kontaktzustand mit einem Multimeter – der Widerstand sollte bei geschlossenem Kontakt <0,1 Ω betragen.

- Betätigen Sie den Mechanismus manuell in beide Positionen und beobachten Sie dabei die Änderungen in der Kontinuität.

- Vertrauen Sie niemals nur den Kabelbeschriftungen; überprüfen Sie den tatsächlichen Kontakt anhand der bekannten Mechanismusposition.

- Dokumentieren Sie alle Abweichungen zwischen den gekennzeichneten und gemessenen Kontaktzuweisungen vor der Inbetriebnahme.

Die grundlegendsten Anwendungswege 52a und 52b Kontakte zu lokalen Panel-Anzeigen:

+DC ────┬──── 52a ──── ROTE LED (GESCHLOSSEN) ──── -DC │ └──── 52b ──── GRÜNE LED (OFFEN) ──── -DC

Unterbrecher offen: 52b geschlossen, grüne LED leuchtet. Unterbrecher geschlossen: 52a geschlossen, rote LED leuchtet. Beide Anzeigen ändern während des normalen Betriebs gleichzeitig ihren Zustand – wenn sich nur eine ändert, deutet die Diskrepanz auf einen Ausfall des Hilfsschalters hin.

Moderne Anlagen weisen jeder Anzeige separate digitale Eingänge zu:

| DI-Kanal | Quelle Kontakt | Bedeutung Wenn DI = 1 |

|---|---|---|

| DI-01 | 52a | Unterbrecher geschlossen |

| DI-02 | 52b | Unterbrecher offen |

Die Diskrepanzlogik in der RTU erkennt Fehlerzustände:

Konfigurieren Sie eine Entprellungsfilterung von 10–50 ms, um Kontaktprellen während Schaltvorgängen zu unterdrücken.

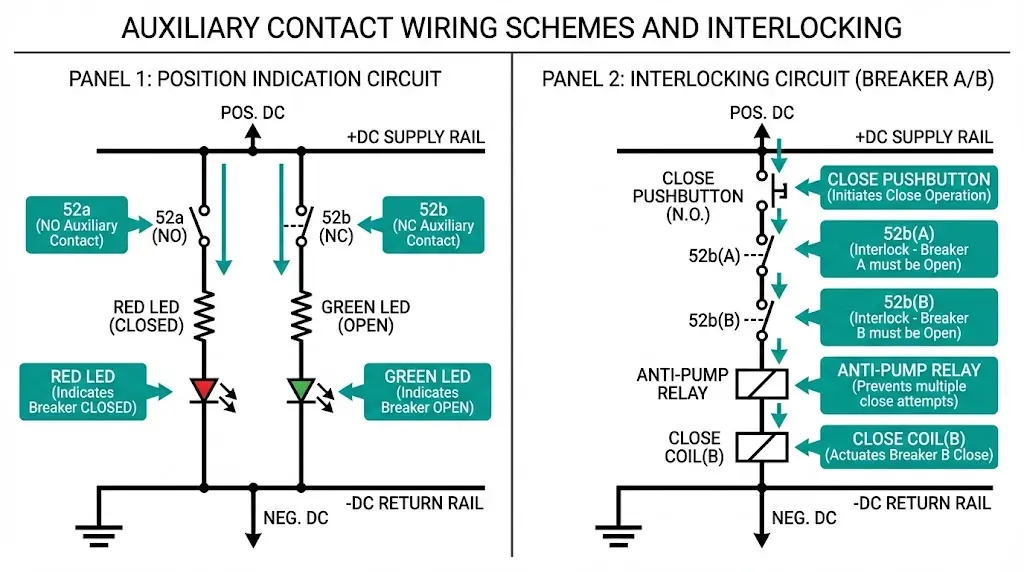

Um einen parallelen Betrieb der Quellen zu verhindern, sind Freigabeschaltungen erforderlich:

BREAKER B SCHLUSSSTÖRUNG: +DC → CLOSE PB → 52b(A) → 52b(B) → ANTI-PUMP → CLOSE COIL(B) → -DC

Der Leistungsschalter B schließt nur, wenn der Leistungsschalter A geöffnet ist (52b-A sorgt für Kontinuität) und der Leistungsschalter B derzeit geöffnet ist (52b-B sorgt für Kontinuität für die Anti-Pump-Logik). Dadurch wird verhindert, dass ein Bus aus zwei nicht synchronisierten Quellen mit Energie versorgt wird.

Anti-Pumping-Relais verhindern wiederholte Schließzyklen, wenn während einer Schutzauslösesequenz ein Schließbefehl bestehen bleibt. Der 52b-Kontakt unterbricht den Schließspulenkreis unmittelbar nach erfolgreichem Schließen – selbst wenn der Bediener den Schließknopf gedrückt hält, kann der Leistungsschalter erst nach Loslassen des Knopfes und Zurücksetzen des Mechanismus wieder schließen.

Bei Vakuumschütz-Anwendungen in Motorstartkreisen bestätigen Hilfskontakte das Einrücken des Schützes innerhalb von 200–500 ms nach dem Schließbefehl. Wird keine Bestätigung empfangen, löst dies einen Schützfehleralarm in der SPS aus. Erfahren Sie mehr über Integration von Vakuumschützen in Motorsteuerungssysteme.

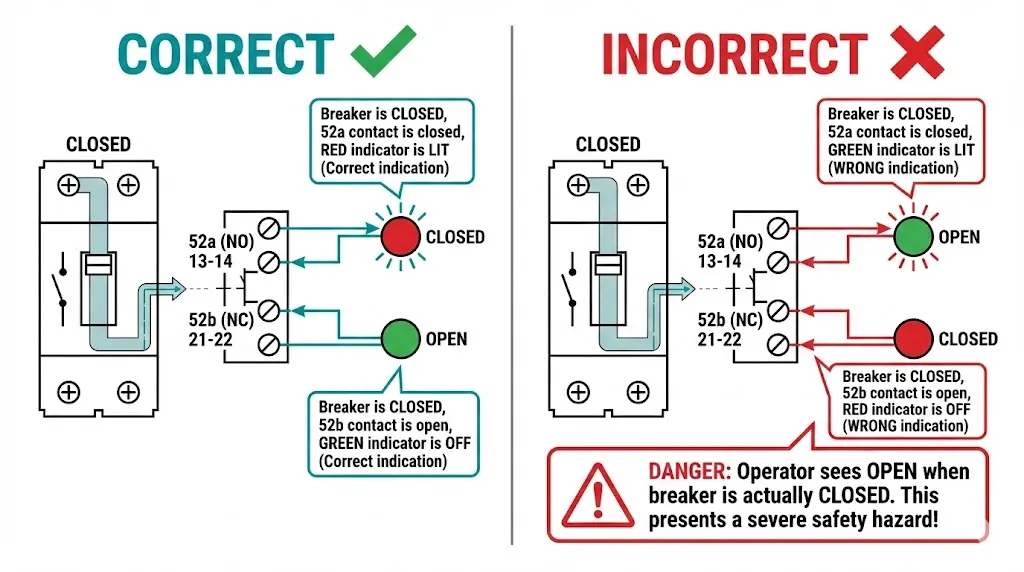

Der Fehler: Verbinden Sie 52a mit der Anzeige „OFFEN“ und 52b mit der Anzeige „GESCHLOSSEN“.

Folge: Die Anzeigen zeigen genau das Gegenteil der Realität an. Die Bediener sehen “OPEN” (offen), wenn der Leistungsschalter geschlossen ist. Im schlimmsten Fall versuchen Wartungstechniker, einen Leistungsschalter mit der Anzeige “OPEN” (offen) auszubauen, der tatsächlich geschlossen und unter Spannung steht.

Prävention: Überprüfen Sie den Kontaktzustand während der Inbetriebnahme mit einem Multimeter und korrelieren Sie dabei die mechanische Position mit der elektrischen Durchgängigkeit. Testen Sie beide Positionen, bevor Sie die Verbindung zu Anzeigeschaltungen herstellen.

Der Fehler: Weiterleitung mehrerer Lasten über Hilfskontakte mit einer Nennleistung von 5–10 A Pilotbetrieb ohne Berechnung des Gesamtstroms.

Folge: Überhitzung der Kontakte, beschleunigte Erosion, eventuelles Verschweißen oder Übertragungsfehler. Hilfskontakte gemäß IEC 60947-5-1 für die Verwendungskategorie AC-15 bewältigen elektromagnetische Lasten bis zu 6 A bei 230 V AC – eine Überschreitung dieser Werte verkürzt die Lebensdauer der Kontakte exponentiell.

Prävention: Berechnen Sie den Gesamtlaststrom. Verwenden Sie bei Lasten, die die Nennwerte überschreiten, Zwischenrelais mit Kontakten, die für die tatsächliche Last ausgelegt sind.

Der Fehler: Laufstellungsanzeige, Verriegelung und SCADA-Eingabe über einen einzigen Hilfskontakt.

Folge: Ein Kontaktfehler deaktiviert gleichzeitig die Anzeige, blockiert die Verriegelungslogik und macht das SCADA-System blind. Es bleibt keine Redundanz mehr vorhanden.

Prävention: Verwenden Sie für jede Funktion spezielle Kontakte. Moderne Hilfsschalterbaugruppen bieten 8 bis 12 Kontaktelemente speziell für die Funktionstrennung.

Der Fehler: Verwechslung von Common-, NO- und NC-Klemmen an Umschaltkontakten.

Folge: Die Verwendung des falschen Anschlusses als Common führt in beiden Positionen zu einem offenen Stromkreis. Durch Vertauschen von NO und NC wird die Logik umgekehrt, ohne dass dies offensichtlich erkennbar ist, bis ein kritischer Vorgang fehlschlägt.

Prävention: Beachten Sie die Anschlusspläne des Herstellers. Die Nummerierungskonventionen nach IEC und ANSI unterscheiden sich – überprüfen Sie, welcher Standard für Ihre Geräte gilt.

Der Fehler: Anschluss von Hilfskontakten direkt an digitale Hochgeschwindigkeits-SPS-Eingänge ohne Entprellungsfilterung.

Folge: Mechanischer Bounce erzeugt schnelle Ein-Aus-Ein-Sequenzen mit einer Dauer von 2–5 ms. Fast-Polling-Eingänge interpretieren dies als mehrere Vorgänge, wodurch Zykluszähler beschädigt und Fehlalarme ausgelöst werden.

Prävention: Konfigurieren Sie in den PLC/RTU-Einstellungen eine Entprellung von 10–50 ms oder installieren Sie für kritische Eingänge Hardware-RC-Entprellungsschaltungen.

Der Fehler: Unter der Annahme, dass die werkseitige Verkabelung korrekt ist, wird direkt mit der Hochspannungsprüfung fortgefahren.

Folge: Der erste Schaltervorgang zeigt invertierte Anzeigen oder – schlimmer noch – eine Verriegelung, die aufgrund von Verdrahtungsfehlern, die nie bei Niederspannung getestet wurden, einen unsicheren Betrieb ermöglicht.

Prävention: Führen Sie während der Abnahmeprüfung vor Ort eine Punkt-zu-Punkt-Kontinuitätsprüfung durch. Betätigen Sie den Mechanismus manuell und beobachten Sie dabei alle Zustandsänderungen der Hilfskontakte.

[Expertenmeinung: Lehren aus Fehlern bei der Inbetriebnahme]

- Wir haben 3-stündige Fehlerbehebungssitzungen auf einen einzigen Draht zurückgeführt, der an Klemme 14 statt an Klemme 24 angeschlossen war.

- Intermittierende Fehler sind häufig auf lose Aderendhülsen an Litzen zurückzuführen – ziehen Sie die Anschlussschrauben gemäß den Herstellerangaben fest.

- Beim Austausch von Zusatzmodulen verschiedener Hersteller ist die Anschlussbelegung anhand der alten und neuen Dokumentation zu überprüfen.

- Fotodokumentation der Drahtpositionen vor dem Trennen während der Wartung – die Anschlussnummern nutzen sich im Laufe der Jahre ab.

Vor dem Einschalten eines Steuerkreises:

Bei abgeschaltetem Primärkreis:

Das Verständnis des Funktionsmechanismus hilft bei der Festlegung von Testverfahren. Unser Leitfaden zu den Funktionsprinzipien von Vakuum-Leistungsschaltern behandelt die mechanischen Grundlagen, die die Betätigung von Hilfskontakten steuern.

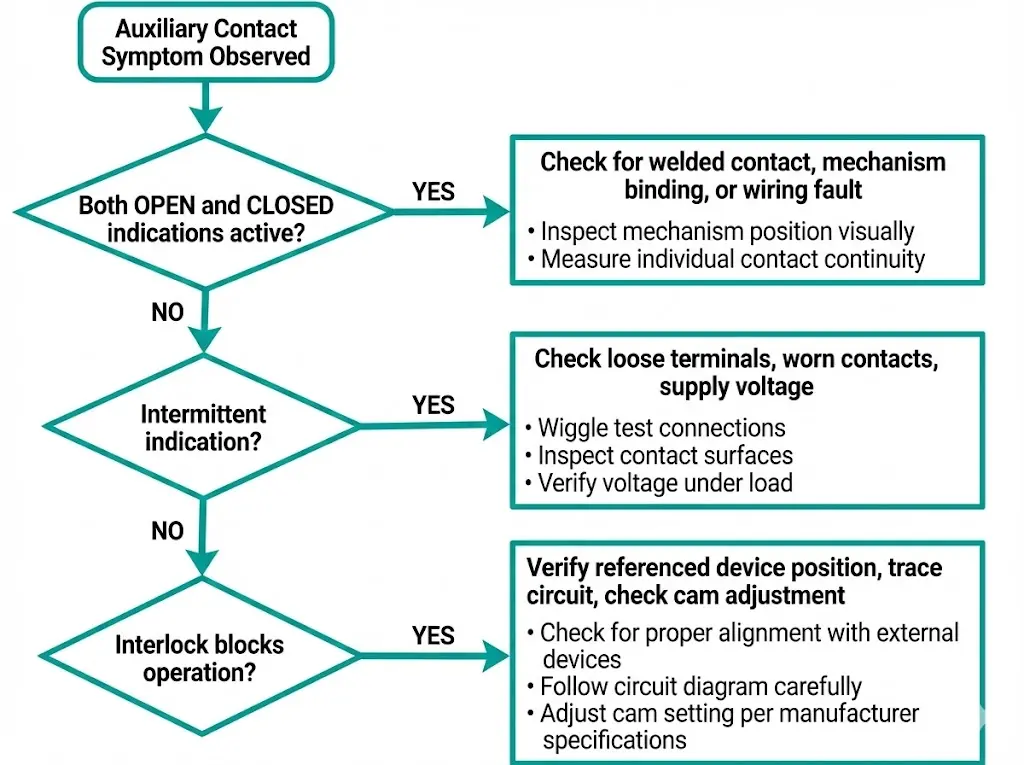

Mögliche Ursachen: Geschweißter Kontakt in einer Position festgeklemmt, Mechanismus klemmt in der Mitte des Hubs, Verdrahtungsfehler verursacht falsche Messwerte

Diagnoseschritte:

Mögliche Ursachen: Lose Anschlüsse, abgenutzte Kontaktflächen, Kontaktprellen ohne Entprellungsfilterung, marginale Versorgungsspannung

Diagnoseschritte:

Mögliche Ursachen: Hilfskontakt des referenzierten Geräts ist offen ausgefallen, Verkabelung verläuft über falschen Kontakt, Hilfsschalterkurve ist verstellt

Diagnoseschritte:

Die Kontaktmengenplanung hängt von funktionalen Anforderungen ab:

| Funktion | Kontaktart | Typische Menge |

|---|---|---|

| Positionsanzeige (52a) | NEIN | 2 |

| Positionsanzeige (52b) | NC | 2 |

| Elektrische Verriegelung | NC | 2–4 |

| Anti-Pumpen | NC | 1 |

| Überwachung des Fehlerstromschutzschalters | NEIN + NC | 2 |

| SCADA-Schnittstelle | Gemischt | 2–4 |

| Ersatzteil | Gemischt | 2–4 |

Für VCB-Installationen mit vollem Funktionsumfang sollten insgesamt 12 bis 16 Kontakte eingeplant werden.

Elektrische Nennwerte: Wählen Sie Hilfskontakte, die für mindestens 250 VDC ausgelegt sind, wenn Sie 110-VDC-Steuerungssysteme verwenden – dies bietet einen ausreichenden Spielraum für Spannungsschwankungen. Nennströme von 5–10 A eignen sich für die meisten Pilotanwendungen; überprüfen Sie die Schalt- und Trennleistung für induktive Lasten.

Mechanische Belastbarkeit: Hilfsschalter müssen die Nennmechanische Lebensdauer des Primärgeräts erreichen oder übertreffen. Bei einem VCB mit einer Nennlebensdauer von 10.000 Schaltvorgängen sollten Hilfsschalter diesen Wert ohne Kontaktverschleiß erreichen.

Entdecken Sie komplette Zusatzschalterbaugruppen und Schaltanlagenkomponenten für Mittelspannungsanwendungen. Anforderungen für die Integration von Vakuum-Leistungsschaltern finden Sie in unserem Spezifikationen des VCB-Herstellers.

Was bedeutet “normalerweise offen” für einen Hilfskontakt?

Normalerweise offen beschreibt den Kontaktzustand, wenn das zugehörige Gerät stromlos ist – der Kontakt hat im Ruhezustand keine elektrische Durchgängigkeit und schließt nur, wenn das Primärgerät (Leistungsschalter, Schütz) in seine stromführende oder geschlossene Position gebracht wird.

Wie viele Hilfskontakte benötigt ein typischer Vakuum-Leistungsschalter?

Die meisten MV-Vakuum-Leistungsschalteranlagen verwenden 8 bis 16 Hilfskontakte, die auf Positionsanzeige, Verriegelung, Anti-Pump-Funktion, Überwachung des Auslöseschaltkreises, SCADA-Schnittstelle und Reservekapazität für zukünftige Anforderungen verteilt sind.

Können Hilfskontakte Motorlasten direkt schalten?

Hilfskontakte sind für Vorsteuerungsanwendungen mit typischen Nennwerten von 5–10 A ausgelegt – Motorstartströme führen zu schnellem Kontaktverschleiß, Überhitzung und schließlich zum Verschweißen. Verwenden Sie stattdessen einen Schütz mit geeigneter Nennleistung, der über den Hilfskontakt gesteuert wird.

Warum zeigt mein SCADA-System gleichzeitig die Anzeigen „OFFEN“ und „GESCHLOSSEN“ an?

Gleichzeitige widersprüchliche Anzeigen resultieren in der Regel aus einem verschweißten Hilfskontakt, einem Mechanismus, der in der mittleren Hubposition klemmt, oder einem Verdrahtungsfehler, der zu einer falschen Anzeige auf einem Eingangskanal führt. Eine physische Überprüfung der Geräteposition klärt den tatsächlichen Zustand.

Welche Entprellzeit sollte ich für Hilfskontakteingänge konfigurieren?

Konfigurieren Sie eine Entprellungsfilterung von 10–50 ms in den digitalen Eingangs-Einstellungen der SPS oder RTU, um mechanische Kontaktprellungen während Schaltübergängen zu unterdrücken. Dadurch werden falsche Betriebszählungen und Fehlalarme verhindert, ohne dass legitime Statusaktualisierungen wesentlich verzögert werden.

Wie überprüfe ich den Zustand der Hilfskontakte während der Wartung?

Messen Sie den Kontaktwiderstand mit einem hochwertigen Multimeter – geschlossene Kontakte sollten einen Wert unter 0,1 Ω aufweisen. Ein Widerstand über 1 Ω deutet auf Verschmutzung, Lochfraß oder mechanische Fehlausrichtung hin, was eine Reinigung der Kontakte oder den Austausch des Hilfsschalters erforderlich macht.

Was führt zu einem vorzeitigen Ausfall von Hilfskontakten?

Häufige Ursachen sind die Überschreitung der Nennstromstärke (insbesondere bei induktiven Lasten), mechanischer Verschleiß durch hohe Schaltfrequenzen, Verschmutzung durch Eindringen von Umwelteinflüssen und elektrische Erosion durch unzureichende Lichtbogenunterdrückung in Gleichstromkreisen, die induktive Lasten schalten.