Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

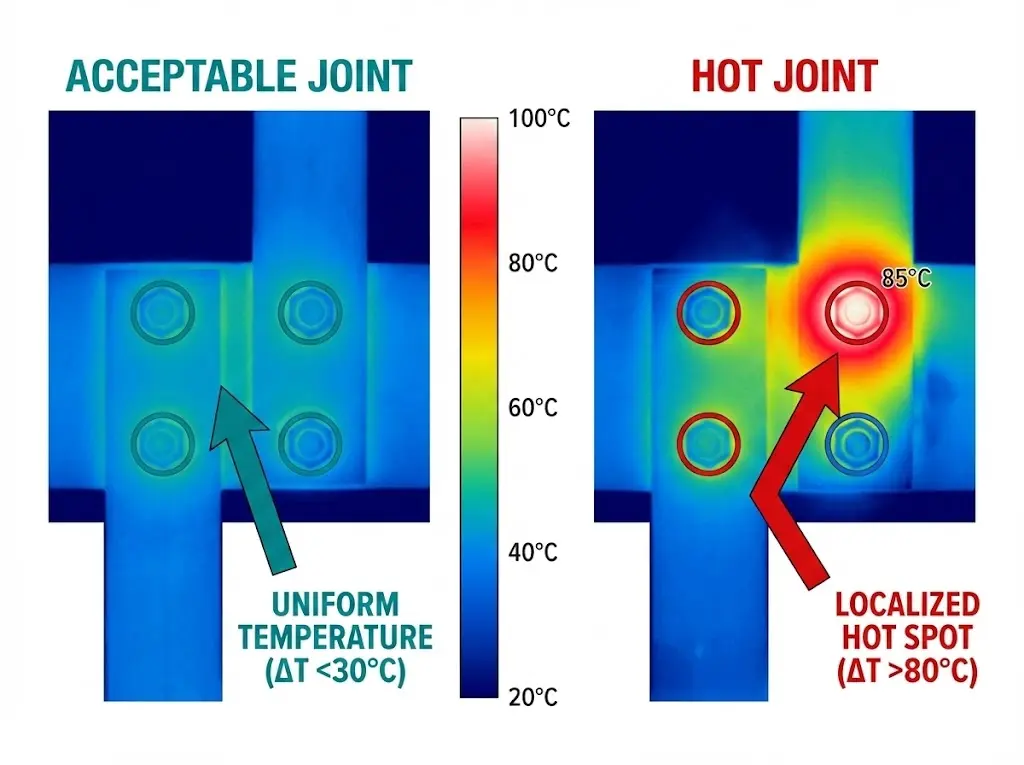

Stromschienenverbindungen versagen allmählich. Eine ordnungsgemäß angezogene Verbindung mit sauberen Kontaktflächen führt Nennstrom bei 30-40°C über der Umgebungstemperatur. Dieselbe Verbindung, die mit 30% zu schwach angezogen ist, läuft innerhalb von Monaten bei 80-100°C über der Umgebungstemperatur, da sich Mikrospalten bilden, der Kontaktwiderstand zunimmt und die Oxidation beschleunigt wird.

Heiße Stromschienenverbindungen machen sich erst bemerkbar, wenn sie von Wärmebildkameras erfasst werden oder eine Infrarotprüfung Temperaturunterschiede aufzeigt. Zu diesem Zeitpunkt haben die Schäden bereits begonnen: Glühen des Kupfers verringert die mechanische Festigkeit, Oxidation verringert die Leitfähigkeit, fortschreitende Lockerung durch Temperaturwechsel. Der Weg von “leicht warm” bis zum katastrophalen Ausfall verkürzt sich mit jedem Wärmezyklus.

Mittelspannungs-Schaltanlagen-Sammelschienenverbindungen werden mit Strömen von 630 A bis 4.000 A betrieben. Bei diesen Stromstärken erzeugt eine Erhöhung des Kontaktwiderstands um 50% - von 10 μΩ auf 15 μΩ - 2,25× mehr Wärme (P = I²R). Eine Verbindung, die bei 1.600 A 60 °C über der Umgebungstemperatur liegt, verbraucht etwa 400 W, was ausreicht, um unter Wärmebildern sichtbar zu glühen und sowohl die Stromschiene als auch die Schraubverbindung schnell zu beschädigen.

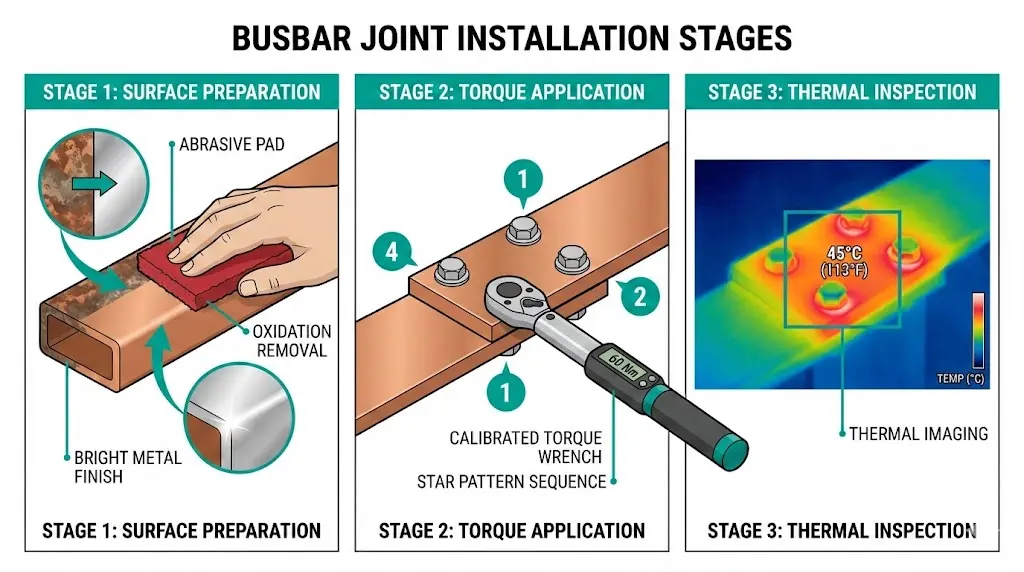

Die Vermeidung heißer Verbindungen erfordert drei Elemente, die korrekt ausgeführt werden müssen: eine ordnungsgemäße Oberflächenvorbereitung (Entfernung von Oxidation und Herstellung eines Metall-Metall-Kontakts), die korrekte Anwendung des Drehmoments (Erzeugung eines ausreichenden Anpressdrucks, ohne die Gewinde zu beschädigen) und eine kontinuierliche thermische Überwachung (Erkennen von Verschlechterungen vor dem Versagen).

Dieser Leitfaden enthält die spezifischen Verfahren, Drehmomentwerte und Inspektionskriterien, die Wartungstechniker benötigen, um zuverlässige Sammelschienenverbindungen in Vakuum-Leistungsschalter Schaltanlagen und Mittelspannungsnetze mit 12-40,5 kV.

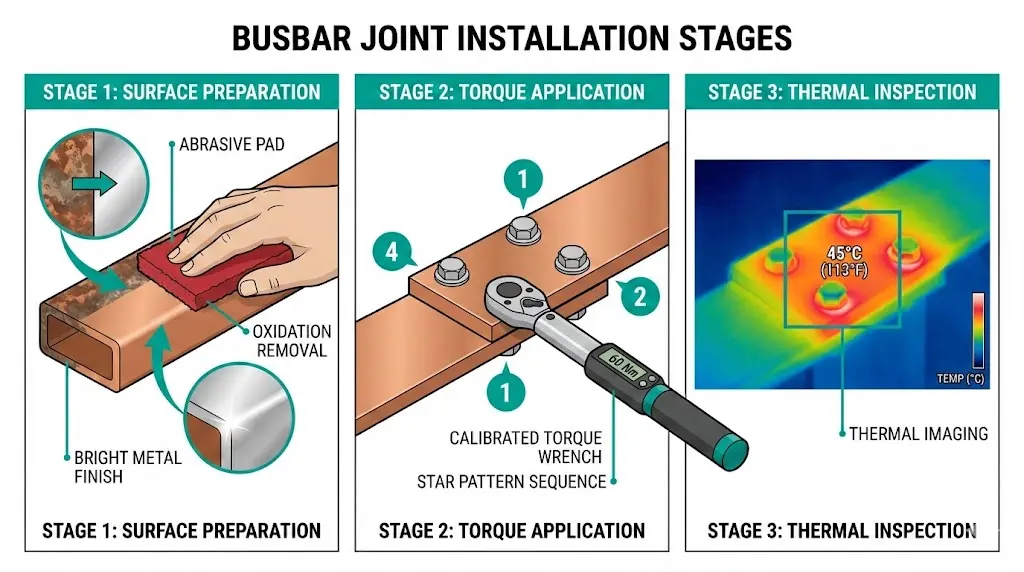

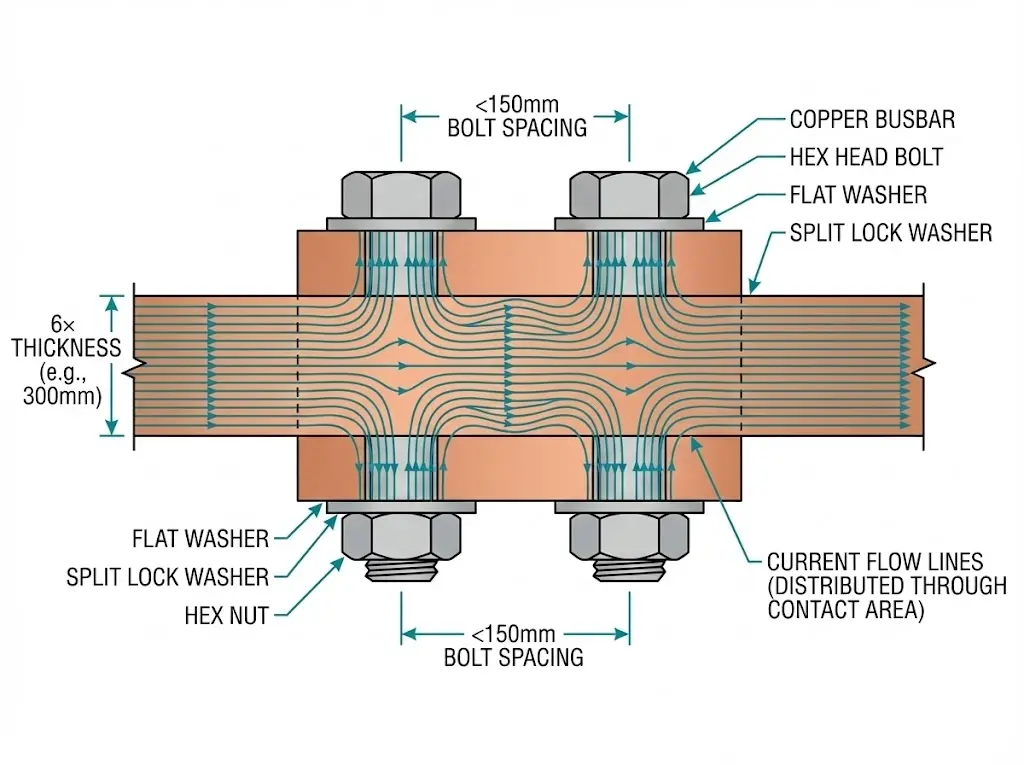

Elektrischer Strom, der durch eine Schraubverbindung fließt, muss durch mikroskopisch kleine Kontaktpunkte fließen, an denen sich die Metalloberflächen tatsächlich berühren. Selbst bearbeitete flache Oberflächen berühren sich nur an den Spitzen der Unebenheiten - die tatsächliche Kontaktfläche beträgt in der Regel 1-10% der scheinbaren Verbindungsfläche.

Der Durchgangswiderstand entwickelt sich aus:

Wärmeerzeugung:

Verlustleistung an der Verbindung: P = I² × R_Kontakt

Für eine 1.600-A-Sammelschienenverbindung:

Diese 128 W, die in einem kleinen Verbindungsvolumen konzentriert sind, erzeugen lokale Temperaturen von über 150 °C - genug, um Kupfer zu glühen, die Beschichtung zu schmelzen und die Oxidation zu beschleunigen.

Beschädigung durch Temperaturwechsel:

Diese positive Rückkopplungsschleife erklärt, warum sich heiße Verbindungen exponentiell verschlechtern, sobald sie in Betrieb sind.

Kupfer oxidiert innerhalb von Minuten, wenn es der Luft ausgesetzt wird. Aluminium oxidiert noch schneller und bildet hartnäckiges Aluminiumoxid (Al₂O₃) mit hohem elektrischen Widerstand.

Für Kupfer-Sammelschienen:

Für Aluminium-Sammelschienen:

Kritisch: Mischen Sie niemals ungleiche Metalle (Kupfer-Aluminium) ohne geeignete Bimetall-Übergangsscheiben/-bleche und Fugenmasse. Galvanische Korrosion zersetzt solche Verbindungen schnell.

Ebenheit prüfen vor der Montage:

Verzogene Stromschienen einen ungleichmäßigen Anpressdruck erzeugen - einige Bereiche haben guten Kontakt, während andere lückenhaft sind, was selbst bei korrektem Gesamtdrehmoment zu lokalen Hot Spots führt.

Falsche Befestigungsmittel beeinträchtigen selbst eine perfekte Oberflächenvorbereitung.

Für MV-Schaltanlagen-Sammelschienenverbindungen:

Verwenden Sie niemals:

Unterlegscheiben:

Unterlegscheiben:

Anwendung:

Für Aluminium-Sammelschienen:

Wann zu verwenden:

Anwendung:

Gemeinsame Produkte:

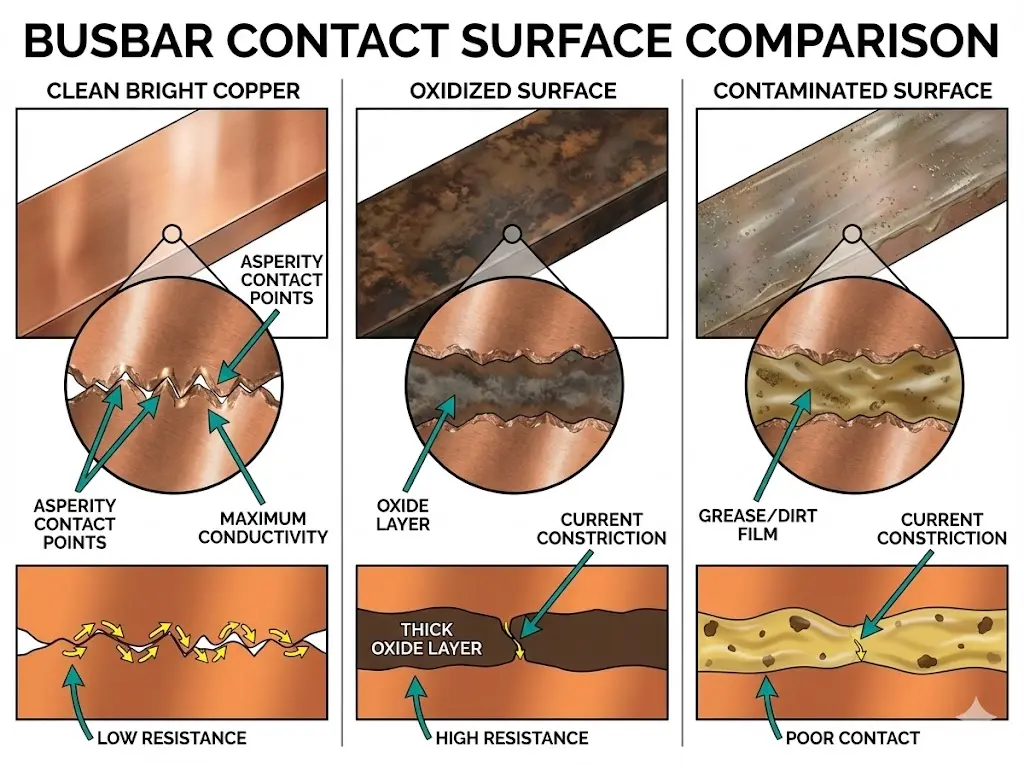

Das richtige Drehmoment erzeugt einen metallischen Anpressdruck, ohne das Gewinde zu beschädigen.

Für Kupfer-Sammelschienenverbindungen (Schaltanlagen in Innenräumen, saubere, trockene Bedingungen):

| Schraube Größe | Klasse 8.8/Klasse 5 | Klasse 10.9/Klasse 8 |

|---|---|---|

| M8 | 22-25 N⋅m | 30-35 N⋅m |

| M10 | 40-50 N⋅m | 55-65 N⋅m |

| M12 | 70-85 N⋅m | 95-115 N⋅m |

| M16 | 150-180 N⋅m | 200-240 N⋅m |

| M20 | 300-360 N⋅m | 400-480 N⋅m |

Für Aluminium-Sammelschienenverbindungen:

Reduziert das Drehmoment um 15-20% im Vergleich zu Kupfer (weicheres Metall, kriecht unter Last)

| Schraube Größe | Empfohlenes Drehmoment |

|---|---|

| M10 | 35-45 N⋅m |

| M12 | 60-75 N⋅m |

| M16 | 130-160 N⋅m |

Herstellerangaben haben immer Vorrang diese allgemeinen Werte.

Erforderliche Ausrüstung:

Verfahren:

Technik des Drehmomentschlüssels:

Schäden durch Überdrehung:

Folgen der Unterdrehung:

Kupfer und Aluminium zeigen beide Spannungsrelaxation und Kriechen unter Last.

Erstes Anzugsmoment: Erzeugt elastische Verformung in Metall

Unter Last: Temperaturzyklen verursachen:

Ergebnis: 10-25% Spannkraftverlust in den ersten Wochen des Betriebs

Erstes Nachdrehmoment: 48-72 Stunden nach der ersten Einschaltung

Zweites Nachdrehmoment: 30 Tage nach Inbetriebnahme

Nachfolgende Intervalle:

Wie prüfen:

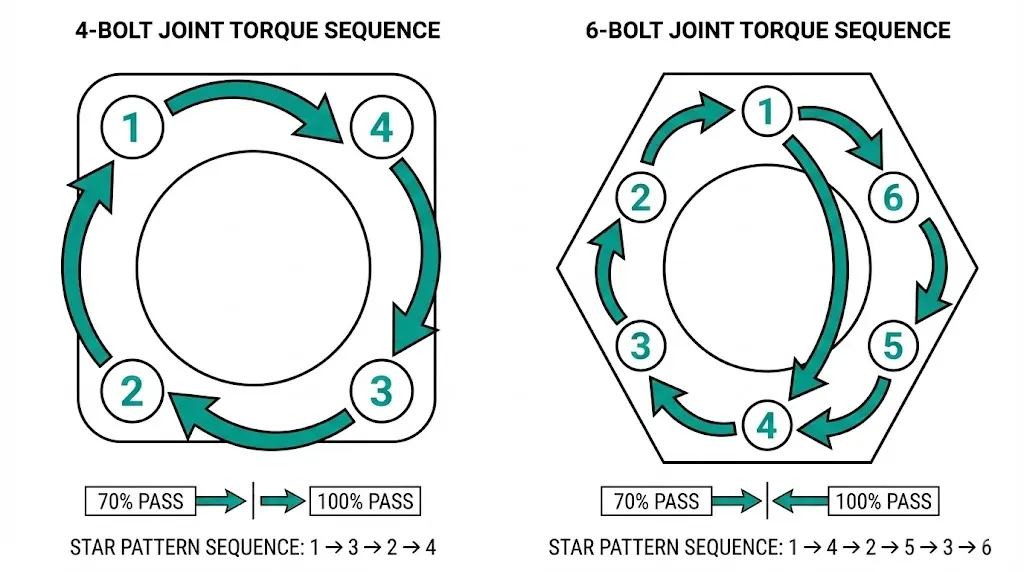

Mit der Wärmebildtechnik wird eine Verschlechterung erkannt, bevor es zu einem katastrophalen Ausfall kommt.

Ausrüstung: Wärmebildkamera (FLIR, Fluke, usw.)

Inspektionsverfahren:

Akzeptanzkriterien:

| Temperaturanstieg (ΔT) | Bewertung | Aktion |

|---|---|---|

| <30°C | Annehmbar | Überwachung fortsetzen |

| 30-50°C | Erhöht | Bei nächstem Stromausfall untersuchen, erneutes Anziehen planen |

| 50-80°C | Heiße Bude | Planen Sie sofortige Abhilfemaßnahmen |

| >80°C | Kritisch | Notabschaltung, sofortige Reparatur |

Vergleich der Phasen:

In Dreiphasensystemen sind ähnliche Verbindungen zwischen den Phasen zu vergleichen:

Gleichmäßige Erwärmung entlang der Stromschiene: Normal (I²R-Erwärmung des Leiters selbst)

Lokalisierte heiße Stelle am Bolzen:

Hot-Spot-Versatz von der Schraubenmitte:

Eine Schraube heiß, die anderen normal bei Mehrschraubenverbindungen:

Fortschreitendes Temperaturgefälle:

Durch die jährliche Inspektion werden Verschlechterungen erkannt, bevor es zu Ausfällen kommt.

Prüfung auf:

Schwingungsanfällige Installationen:

Prüfen Sie auf:

Häufigkeit:

Verfahren:

Dokument:

Ausrüstung: Mikro-Ohmmeter (100 A+ Prüfstrom)

Verfahren:

Typische Werte:

Wird in der Regel nicht durchgeführt für die Standardwartung (Wärmebildtechnik ist praktischer), aber nützlich für die Fehlersuche an bestimmten heißen Stellen oder die Inbetriebnahme kritischer Anlagen.

| Irrtum | Konsequenz | Prävention |

|---|---|---|

| Überspringen der Oberflächenreinigung | Oxidschicht verursacht hohen Kontaktwiderstand | Vor dem Zusammenbau immer bis zum blanken Metall reinigen |

| Verwendung eines Schlagschraubers für das endgültige Drehmoment | Überdrehmoment, Gewindeschäden, ungleichmäßige Belastung | Verwenden Sie für die letzten Durchgänge einen kalibrierten Drehmomentschlüssel. |

| Sequentielles Anziehen (1→2→3→4) | Gelenkverformung, ungleichmäßiger Anpressdruck | Immer Stern/Kreuz-Muster verwenden |

| Mischen von Kupfer/Aluminium ohne Fugenmasse | Galvanische Korrosion, schneller Ausfall | Verwenden Sie Bimetall-Übergangsplatten oder Aluminium-Unterlegscheiben + Compound |

| Anziehen in einem Durchgang | Ungleichmäßige Schraubenspannung bei Mehrschraubenverbindungen | Zwei-Durchlauf-Methode verwenden (70% → 100%) |

| Kein Nachziehen nach der Inbetriebnahme | Thermische Zyklen lockern die Verbindung | Erneutes Anziehen nach 48-72 Stunden Betrieb |

| Überschmieren von Schraubengewinden | Erzielt eine höhere Spannung als beabsichtigt (Drehmomentangaben gehen von trockenen/leicht geschmierten Gewinden aus) | Tragen Sie die Masse nur auf die Kontaktflächen auf, NICHT auf die Gewinde. |

| Wiederverwendung verformter Unterlegscheiben | Ungleichmäßige Lastverteilung, schlechter Kontakt | Unterlegscheiben bei sichtbarer Verformung austauschen |

| Nichtbeachtung der Drehmomentangaben des Herstellers | Falsche Spannkraft für spezifische Konstruktion | Verwenden Sie immer die Werte des Herstellers, wenn diese angegeben sind. |

Verbindungen, die mit mehr als 2.000 A belastet werden, erfordern besondere Aufmerksamkeit.

Multibolzen-Verbindungen:

Für breite Stromschienen, die mehrere Bolzen erfordern:

Länge der Sammelschienenüberlappung:

Eine längere Überlappung verteilt den Strom und verringert die Stromdichte an den Rändern:

Versilberung oder Verzinnung:

Hochstromsammelschienen sind oft plattiert:

Flexible Litzen für Vibrationen:

Feste Stromschienenverbindungen in Vibrationsumgebungen (Generatoren, hin- und hergehende Geräte) reißen durch Ermüdung:

Externe Referenz: IEC 62271-100 - IEC 62271-100 Norm für Hochspannungsschaltanlagen

Q1: Kann ich einen Schlagschrauber verwenden, um die Installation der Stromschienenverbindung zu beschleunigen?

A: Verwenden Sie einen Schlagschrauber nur für das erste Anziehen (30% Enddrehmoment). Verwenden Sie IMMER einen kalibrierten Drehmomentschlüssel für die abschließenden Drehmomente - Schlagschrauber liefern uneinheitliche Drehmomente und ziehen häufig zu stark an, wodurch die Gewinde beschädigt werden und die Bolzen nachgeben.

F2: Wie stark erhöht sich der Übergangswiderstand aufgrund von Oxidation auf Kupfersammelschienen?

A: Sauberes, glänzendes Kupfer: ~5 μΩ Übergangswiderstand. Leichte Anlaufen: 15-25 μΩ. Starke Oxidation (dunkelbraun/schwarz): 50-200 μΩ. Dieser 10-40fache Anstieg erklärt, warum die Oberflächenreinigung obligatorisch ist - Oxidation allein kann unabhängig vom Drehmoment zum Versagen der Verbindung führen.

F3: Welches Anzugsdrehmoment sollte ich für Schrauben aus rostfreiem Stahl in Aluminiumsammelschienen verwenden?

A: Reduzieren Sie das Standard-Aluminiumdrehmoment um zusätzliche 10% (insgesamt 25-30% unter der Kupferspezifikation). Rostfreier Stahl hat einen höheren Reibungskoeffizienten als verzinkter Stahl, wodurch bei gleichem Drehmoment eine höhere Klemmkraft erreicht wird - bei Anwendung des vollen Drehmoments besteht die Gefahr, dass Aluminium zerdrückt wird.

F4: Wie oft sollte ich die Wärmebildtechnik an Sammelschienenverbindungen durchführen?

A: Mindestens einmal jährlich bei Inneninstallationen, halbjährlich bei Außeninstallationen oder rauen Umgebungen. Führen Sie eine zusätzliche Inspektion nach jedem Fehlerereignis, Überlastungszustand oder nach Wartungsarbeiten an benachbarten Geräten durch. Kritische Einrichtungen (Rechenzentren, Krankenhäuser) können vierteljährlich überprüft werden.

F5: Kann ich eine heiße Verbindung durch einfaches erneutes Anziehen reparieren, ohne sie zu demontieren?

A: Wenn ΔT 50°C oder sich die Schrauben nicht drehen (was eher auf Oxidation/Verschmutzung als auf lockere Schrauben hinweist), müssen sie demontiert, die Oberflächen bis zum blanken Metall gereinigt und wieder ordnungsgemäß montiert werden. Der Versuch, starke Oxidation allein mit Drehmoment zu beheben, komprimiert die Oxidschicht, entfernt sie aber nicht.

F6: Was ist der Unterschied zwischen Dichtungsmasse und Gewindeschmiermittel?

A: Fugenmasse (z. B. Penetrox) enthält leitfähige Partikel (Zink, Kupfer) und verhindert Oxidation an den Kontaktflächen - auf die Stromschienenoberflächen auftragen. Gewindeschmiermittel (auf Kupfer- oder Nickelbasis) verhindert das Festfressen von Gewinden und erleichtert die spätere Demontage - auf Schraubengewinde auftragen. NICHT verwechseln - die Verwendung von Gewindeschmiermittel auf Kontaktflächen bringt keinen elektrischen Nutzen und kann den Kontaktwiderstand erhöhen.

F7: Wie gehe ich mit Verbindungen aus unterschiedlichen Metallen um (Kupfer-Sammelschiene zu Aluminium-Geräteklemme)?

A: Verwenden Sie eine bimetallische Übergangsscheibe/-platte (eine Seite Kupfer, die andere Seite Aluminium, explosionsgeschweißt oder mechanisch verbunden). Tragen Sie auf der Aluminiumseite eine für Aluminium geeignete Verbindungsmasse auf. Verwenden Sie alternativ Vollaluminium-Beschläge (Unterlegscheiben, Schrauben, wenn möglich) und Dichtungsmasse auf beiden Oberflächen. Verschrauben Sie Kupfer niemals direkt mit Aluminium ohne Übergang - galvanische Korrosion zerstört die Verbindung innerhalb von Monaten.