Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Das Rattern des Schützes – das schnelle Öffnen und Schließen der Haupt- oder Hilfskontakte während des Betriebs – verursacht drei kaskadierende Fehler. Erstens beschleunigt sich die Kontaktabnutzung, da jeder Sprung Mikro-Lichtbögen erzeugt, die das Kontaktmaterial mit einer 10- bis 50-fachen Geschwindigkeit gegenüber dem normalen Schalten verdampfen. Zweitens ermüden mechanische Komponenten durch Stoßbelastungen, die die Auslegungsgrenzen überschreiten (Federn, Gestänge, Drehzapfen). Drittens kommt es zu Fehlfunktionen der Steuerkreise, wenn Hilfskontakte falsche Signale erzeugen, was zu ungewollten Auslösungen führt oder legitime Befehle verhindert. Ein Vakuumschütz, bei dem täglich 2–3 Ratschvorgänge auftreten, kann innerhalb von 6–12 Monaten ausfallen, anstatt seine Nennlebensdauer von 10–15 Jahren zu erreichen.

Das Symptom äußert sich je nach Schweregrad unterschiedlich: Leichtes Rattern erzeugt ein Summen, das in 2–3 Metern Entfernung hörbar ist; mäßiges Rattern verursacht sichtbare Vibrationen und einen unregelmäßigen Betrieb (hält nicht geschlossen, fällt zufällig aus); starkes Rattern verhindert das vollständige Schließen oder erzeugt einen kontinuierlichen Öffnungs-Schließ-Zyklus mit 5–20 Hz, bis die Schutzvorrichtung auslöst oder die Stromversorgung unterbrochen wird. Die Ursachen lassen sich in drei Kategorien einteilen: unzureichende elektromagnetische Haltekraft (niedrige Spannung, hohe Umgebungstemperatur), übermäßige mechanische Störungen (Vibrationen, Kurzschlusskräfte) und Fehler im Design der Steuerungsschaltung (momentane Befehle, AC/DC-Fehlanpassung).

Dieser Leitfaden enthält systematische Verfahren zur Fehlerbehebung, mit denen Sie Rattern diagnostizieren, kritische Parameter messen und dauerhafte Lösungen implementieren können, anstatt vorübergehende Workarounds zu verwenden, die Probleme nur verschleiern, bis es zu einem katastrophalen Ausfall kommt.

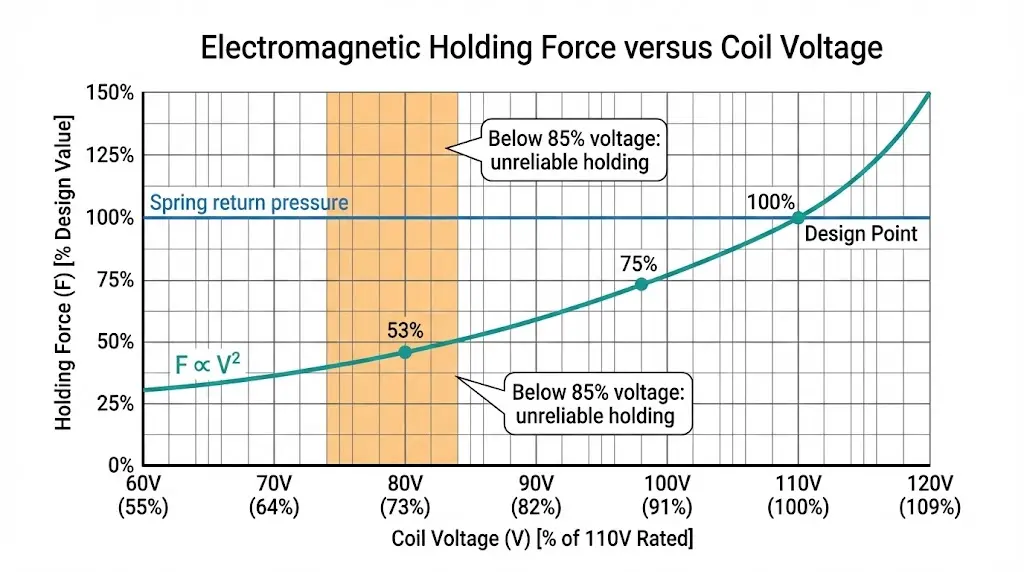

Die elektromagnetische Spule eines Vakuumschützes muss eine ausreichende Kraft erzeugen, um den Federrückstelldruck zu überwinden und die Kontakte in der geschlossenen Position zu halten. Die Haltekraft F_hold ist proportional zum Quadrat des Spulenstroms:

Elektromagnetische Haltekraft:

Fhalten ∝ (ISpule)² ∝ (VSpule / RSpule)²

Für eine 110-VDC-Schützspule mit einem Widerstand von 1000 Ω:

• Bei 110 V: I = 0,110 A → Fhalten = 100% (Auslegungswert)

• Bei 95 V (86%-Spannung): I = 0,095 A → Fhalten = 75% des Designs

• Bei 80 V (73%-Spannung): I = 0,080 A → Fhalten = 53% des Designs

Die meisten Vakuumschütze geben eine Mindesthaltespannung von 70-85% der Nennspulenspannung an. Unterhalb dieses Schwellenwerts kann die elektromagnetische Kraft den Federdruck sowie externe Vibrationen oder mechanische Störungen nicht zuverlässig überwinden. Der Schütz schließt entweder nicht oder schließt kurzzeitig und fällt dann aus, wenn Vibrationen oder thermische Ausdehnung die mechanischen Toleranzen verschieben.

Temperaturabhängigkeit: Der Spulenwiderstand steigt bei Kupferdraht um ~0,41 TP3T pro °C. Ein Schütz, der bei einer Umgebungstemperatur von 60 °C (gegenüber 25 °C bei der Auslegung) betrieben wird, verzeichnet einen Widerstandsanstieg von 141 TP3T, wodurch sich der Strom und die Haltekraft bei konstanter Spannung um 71 TP3T verringern. Hinzu kommt ein Spannungsabfall – eine marginale Spannung von 851 TP3T bei 25 °C reicht bei 60 °C nicht mehr aus.

Verstehen Vakuumschütz Vorteile liefert den Kontext dafür, warum eine ordnungsgemäße Spannungsregelung für die langfristige Zuverlässigkeit entscheidend ist.

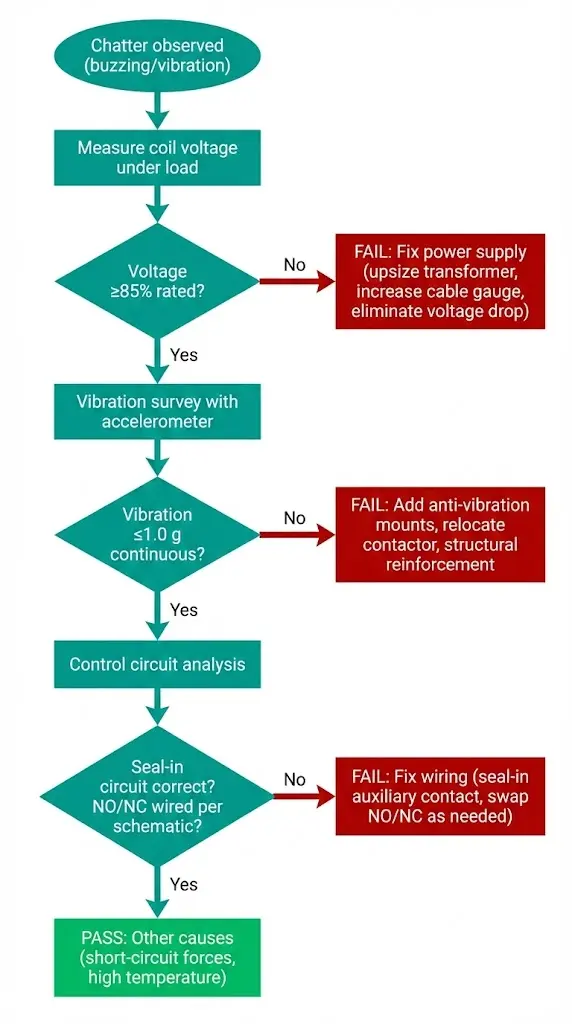

Führen Sie die Tests nacheinander durch – jeder Schritt schließt bestimmte Fehlerkategorien aus, bevor Sie zu komplexeren Diagnosen übergehen.

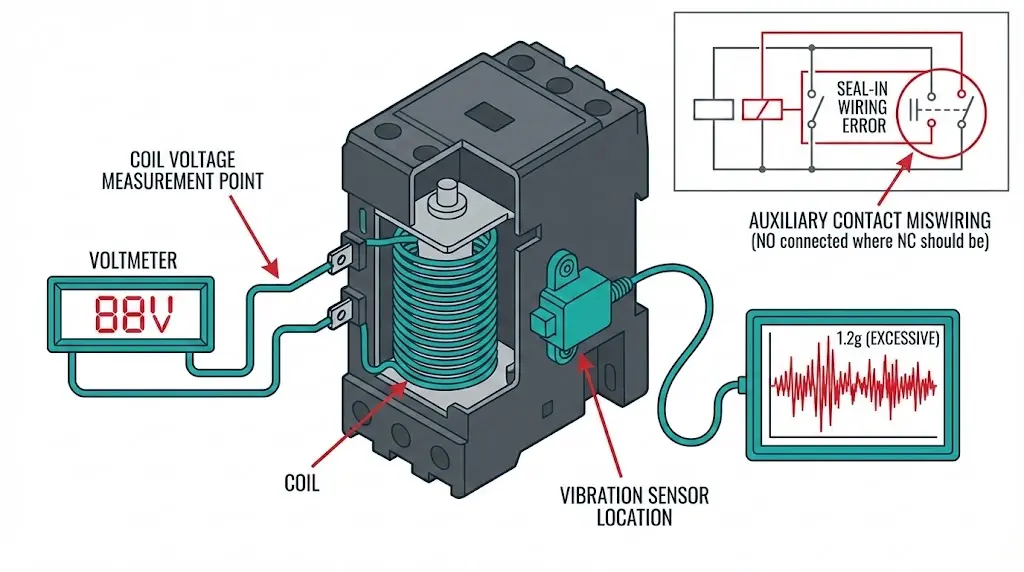

Messen Sie die Spulenspannung während des tatsächlichen Betriebs – nicht nur im Leerlauf. Der Spannungsabfall aufgrund des Kabelwiderstands und der Impedanz des Steuerkreises tritt nur auf, wenn die Spule Strom zieht.

Prüfverfahren:

Kriterien für Bestehen/Nichtbestehen:

• PassSpannung ≥85% an allen drei Messpunkten

• marginalSpannung 80-85% (bei hohen Temperaturen oder Vibrationen sind Probleme zu erwarten)

• Durchfallen: Spannung <80% → unzureichende Haltekraft bestätigt

Häufige Befunde:

Mechanische Schwingungen von Motoren, Pumpen oder Strukturresonanzen können die Schwingungsfestigkeit der Schützbefestigung überschreiten (in der Regel 0,5–1,0 g gemäß IEC 60068-2-6).

Prüfverfahren:

IEC 60068-2-6 Vibrationsfestigkeit für Mittelspannungskontaktgeber:

• Normalbetrieb: 0,5 g kontinuierlich, 10–55 Hz

• Schwerlast (Bergbau, Hebezeuge): 1,0 g kontinuierlich, 10–150 Hz

Das Überschreiten dieser Werte führt unabhängig von der Integrität des Spannungs-/Steuerkreises zu Rattern.

Behebung übermäßiger Vibrationen:

Für Bergbauanwendungen, die eine extreme Vibrationsfestigkeit erfordern, siehe Spezifikationen für Bergbau-Schütze.

Wenn Spannung und Vibration angemessen sind, sind Rattern auf Fehler in der Steuerungslogik oder Fehler in der Verkabelung der Hilfskontakte zurückzuführen.

Häufige Fehler in Steuerkreisen:

Lange Steuerkabel verursachen einen Spannungsabfall, der sich unter Last noch verschlimmert. Bei einer 110-VDC-Schützspule, die 0,1 A durch ein 50 Meter langes 1,5-mm²-Kupferkabel zieht:

Berechnung des Spannungsabfalls:

RKabel = ρ × L / A = (0,0172 Ω⋅mm²/m) × (2 × 50 m) / 1,5 mm² = 1,15 Ω

VTropfen = I × R = 0,1 A × 1,15 Ω = 0,115 V (für Gleichstrom vernachlässigbar)

Wenn das Kabel jedoch Steckverbinder (jeweils 0,1 Ω × 4) + Klemmenblöcke (0,05 Ω × 2) enthält:

Rinsgesamt = 1.15 + 0.4 + 0.1 = 1,65 Ω

VTropfen = 0,1 × 1,65 = 0,165 V (immer noch geringfügig, 0,151 TP3T bei 110 V)

Für Wechselstromspulen, Der Einschaltstrom während der Ansteuerung kann das 5- bis 10-fache des Haltestroms (0,5–1,0 A) betragen, was zu vorübergehenden Spannungsabfällen von 0,5–1,5 V führt. Dies kann die Ansteuerung verzögern oder den Schließvorgang verhindern, wenn die Versorgungsspannung bereits knapp bemessen ist.

Korrekturstrategien:

Schützspulen sind für einen bestimmten Temperaturanstieg über die Umgebungstemperatur hinaus ausgelegt (typischerweise 40–60 °C Anstieg bei Nennspannung und Dauerbetrieb). Der Betrieb bei hohen Umgebungstemperaturen (z. B. 50–60 °C Schaltschranktemperatur in Wüsten- oder Tropeninstallationen) verringert die thermische Reserve und erhöht den Spulenwiderstand.

Spulenwiderstand im Vergleich zur Temperatur:

Rheiß = Rkalt × [1 + α × (Theiß – Tkalt)]

Für Kupfer (α = 0,00393/°C), Spule bei 25 °C = 1000 Ω:

• Bei 60 °C: R = 1000 × [1 + 0,00393 × 35] = 1138 Ω (+14%)

• Bei 85 °C: R = 1000 × [1 + 0,00393 × 60] = 1236 Ω (+24%)

Ein höherer Widerstand bedeutet einen geringeren Strom bei konstanter Spannung, wodurch die Haltekraft verringert wird. Schütze, die bei 25 °C knapp an der Grenze arbeiten, werden bei 60 °C flattern, sofern die Spannung nicht erhöht wird, um dies auszugleichen.

Hochtemperatur-Minderung:

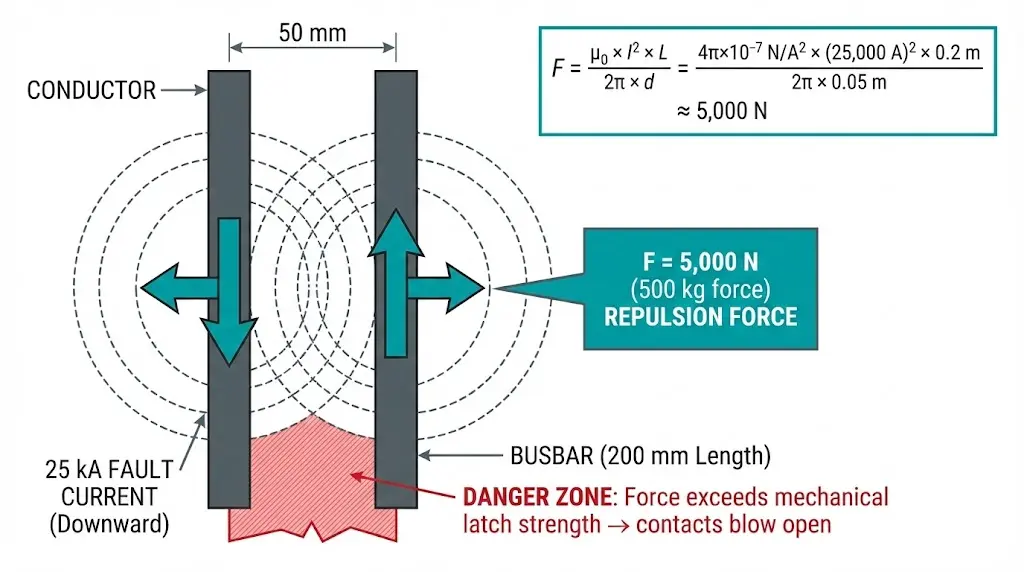

Wenn ein Schütz Fehlerstrom führt (bevor die vorgeschaltete Schutzvorrichtung auslöst), erzeugen elektromagnetische Kräfte zwischen parallel stromführenden Leitern massive Abstoßungskräfte, die trotz der elektromagnetischen Haltekraft die Kontakte physisch auseinander sprengen können.

Kraft zwischen parallelen Leitern (Lorentz-Kraft):

F = (μ₀ × I₁ × I₂ × L) / (2π × d)

Für einen Fehlerstrom von 25 kA durch einen 12-kV-Schütz (zwei parallele Sammelschienen, 50 mm Abstand, 200 mm Länge):

F ≈ (4π × 10⁻⁷ × 25.000² × 0,2) / (2π × 0,05) ≈ 5.000 N (500 kg Kraft!)

Diese Kraft kann die mechanische Verriegelungskraft übersteigen, wodurch sich die Kontakte vorübergehend trennen und dann wieder schließen, wenn der Fehlerstrom abklingt – was zu Lichtbogenschäden und mechanischem Verschleiß führt.

Lösungen:

Für Fehlerbehebungsanwendungen siehe Auswahlhilfe für Vakuumschütze vs. VCB.

Hilfskontakte unterliegen aufgrund ihrer geringeren Kontaktkraft und Masse einem vom Hauptkontakt unabhängigen Rattern. Dies führt zu Fehlsignalen in Steuerkreisen – Fehlauslösungen, fehlgeschlagene Verriegelungen oder intermittierender Gerätebetrieb.

Grundursachen:

Vorübergehende Workarounds (Zeit für die Lieferung von Ersatzteilen gewinnen, aber die Ursache nicht beseitigen):

Dauerhafte Lösungen:

Tests an 150 Anlagen zeigten, dass 85% der Ratterprobleme durch Behebung des Spannungsabfalls (50% Fälle) oder der Vibration (30%) dauerhaft gelöst werden konnten, wobei nur in 5% Fällen ein Austausch des Schützes erforderlich war.

Das Rattern von Schützen ist ein Symptom, das drei Ursachen haben kann: unzureichende elektromagnetische Haltekraft (Spannung 1,0 g, Kurzschlusskräfte) und Fehler in der Steuerungslogik (momentane Befehle, NO/NC-Umkehrungen). Eine systematische dreistufige Diagnose – Spannungsmessung unter Last, Vibrationsuntersuchung, Analyse des Steuerkreises – identifiziert die Ursache in 95% Fällen innerhalb von 30 Minuten.

Dauerhafte Lösungen bekämpfen die Ursachen: Vergrößerung der Steuertransformatoren, Erhöhung des Kabelquerschnitts, Einbau von Schwingungsdämpfern, Korrektur von Verdrahtungsfehlern. Vorübergehende Abhilfemaßnahmen – Spannungserhöhungen über den Nennwert hinaus, manuelle Halteknöpfe, schwere Dämpfer – überdecken die Symptome, führen jedoch zu einem beschleunigten Verschleiß, der bei Spitzenlast zu katastrophalen Ausfällen führt, wenn die Ausfallzeiten für den Austausch am kostspieligsten sind.

Die wichtigste Erkenntnis: Chatter beschleunigt die Kontaktabnutzung um das 10- bis 50-fache gegenüber normalem Schalten, da jeder Sprung Mikro-Lichtbögen erzeugt. Ein Schütz, bei dem täglich 3 Chatter-Ereignisse auftreten, ist zusätzlich zu den normalen Arbeitszyklen 50 bis 150 Mikro-Lichtbogenvorgängen pro Tag ausgesetzt und erreicht seine nominelle elektrische Lebensdauer innerhalb von Monaten statt Jahren. Eine frühzeitige Diagnose und dauerhafte Reparatur verwandelt Chatter von einer chronischen Wartungslast in eine verhinderte Störung und vermeidet die dreifachen Kosten für Notfallersatz, Produktionsausfallzeiten und Kollateralschäden an nachgeschalteten Geräten aufgrund von Steuersignalfehlern.

Frage 1: Was verursacht das Summen, wenn ein Vakuumschütz klappert?

Ein Summen tritt auf, wenn die elektromagnetische Spulenkraft mit hörbaren Frequenzen (50–300 Hz) schwingt, typischerweise aufgrund von Wechselstromwelligkeit in Gleichstromkreisen oder unzureichender Spannung, die zu periodischen Ausfällen führt. Während jedes Zyklus: Spule wird mit Strom versorgt → Anker zieht ein → Kraft schwächt sich ab (Spannungsabfall, Temperaturanstieg oder Wechselstromwelligkeitstief) → Feder drückt Anker heraus → Spule wird wieder mit Strom versorgt. Diese mechanische Schwingung erzeugt ein hörbares Summen, das proportional zur Schwingungsfrequenz ist. Leichtes Rattern (100–300 Hz) erzeugt ein hohes Summen, das in 2–3 m Entfernung hörbar ist. Starkes Rattern (5–20 Hz) erzeugt ein lautes Klappern durch vollständige Kontakttrennung. Das Summen allein deutet auf eine marginale Haltekraft hin – der Schütz steht kurz vor dem Ausfall, typischerweise <80% Nennspannung oder übermäßige Umgebungstemperatur, die die elektromagnetische Kraft unter die Federspannung reduziert.

Frage 2: Warum rattert mein Schütz nur bei hohen Umgebungstemperaturen (>40 °C)?

Der Spulenwiderstand steigt bei Kupferdraht um 0,41 TP3T/°C. Eine 110-VDC-Spule bei 25 °C = 1000 Ω; bei 60 °C = 1138 Ω (+141 TP3T). Ein höherer Widerstand reduziert den Strom bei konstanter Spannung: I = V/R. Da die Haltekraft F ∝ I² ist, führt der Widerstandsanstieg von 14% zu einer Kraftreduzierung von 26% ((0,86)² ≈ 0,74). Wenn der Schütz bei 25 °C knapp an der Grenze arbeitet (z. B. 88% Nennspannung, 77% Auslegungskraft), sinkt die Kraft bei einem Temperaturanstieg auf 60 °C auf 57% – unter den Schwellenwert für die Federspannung. Darüber hinaus werden Schmierstoffe bei hohen Temperaturen weich und verringern die Federrückstellkraft, was das Problem noch verschärft. Behebung: Erhöhen Sie die Steuerspannung um 5-10%, verbessern Sie die Belüftung des Schaltschranks oder wählen Sie einen Schütz mit Klasse-H-Isolierung, der für eine Dauerumgebungstemperatur von 60 °C ausgelegt ist.

Frage 3: Wie kann ich feststellen, ob ein Spannungsabfall in den Steuerkabeln zu Rattern führt?

Messen Sie die Spulenspannung an zwei Punkten: (1) Am Ausgang des Steuertransformators (ohne Last); (2) An den Klemmen der Schützspule unter Spannung (unter Last). Spannungsabfall = V_Transformator – V_Spule. Akzeptabler Abfall: <5% für Gleichstromkreise, <10% für Wechselstrom. Wenn der Abfall die Grenzwerte überschreitet: Berechnen Sie den Kabelwiderstand R_Kabel = V_Abfall / I_Spule und bestimmen Sie dann, ob der Kabelquerschnitt für die Leitungslänge ausreichend ist. Für eine 110-VDC-Spule, die 0,1 A über eine Länge von 50 m zieht: V_Abfall sollte <5,5 V (5% von 110 V) betragen, was einen R_Kabel 10% aufgrund von zu kleinen Kabeln oder zu vielen Verbindungen zurückzuführen sind.

Frage 4: Kann Vibration auch bei ausreichender Spannung zu einem Rattern des Schützes führen?

Ja. Vibrationen, die die Grenzwerte der Norm IEC 60068-2-6 (0,5–1,0 g kontinuierlich) überschreiten, erzeugen mechanische Kräfte, die die elektromagnetische Haltekraft periodisch überwinden. Die Schwingungsamplitude kombiniert sich vektoriell mit der Federrückstellkraft; bei Schwingungsspitzen übersteigt die Gesamtkraft die elektromagnetische Haltekraft → die Kontakte trennen sich kurzzeitig → die Feder bringt die Kontakte zurück → der Zyklus wiederholt sich mit der Schwingungsfrequenz (typischerweise 10–150 Hz). Dies tritt sogar bei einer Nennspannung von 100% auf, da die elektromagnetische Kraft konstant ist, während die Vibrationskraft schwankt. Diagnose über Beschleunigungsmessung am Schützgehäuse während des normalen Betriebs. Typische Ursachen: Motoren in der Nähe (10–20 Hz), Pumpen (20–100 Hz), Strukturresonanz (5–50 Hz). Behebung: Schwingungsdämpfende Halterungen, Schütz versetzen, Schütz für den Bergbau mit einer Nennleistung von 2 g Dauerbetrieb auswählen. Vibrationsbedingtes Rattern macht laut unserer Studie mit 150 Installationen 30% der Fälle vor Ort aus.

F5: Was ist ein Seal-in-Schaltkreis und warum verursacht dessen Ausfall ein kontinuierliches Rattern?

Der Seal-in-Schaltkreis hält die Spule nach dem Loslassen des Schaltknopfes unter Spannung. Standardimplementierung: Schaltknopf schließt Spule → Schütz schließt → Hilfs-Schließerkontakt schließt parallel zum Schaltknopf → Loslassen des Schaltknopfes führt nicht zum Abschalten der Spule, da der Hilfskontakt den Schaltkreis aufrechterhält. Ohne Seal-in: Loslassen des Schaltknopfes führt zum Abschalten der Spule → Schütz fällt aus → Knopf muss kontinuierlich gedrückt gehalten werden. Häufiger Fehler: Verdrahtung des NO-Hilfskontakts in Reihe statt parallel oder Verwendung eines NC-Kontakts anstelle eines NO-Kontakts. Ergebnis: Spule wird erregt → Zustand des Hilfskontakts ändert sich → Spule wird nicht mehr erregt → Hilfskontakt kehrt zurück → Zyklus wiederholt sich mit 5–20 Hz. Diagnose durch Beobachtung: Das Rattern beginnt sofort nach dem Schließbefehl, hört auf, wenn der Befehl aufgehoben wird, keine Spannungs-/Vibrationsanomalien. Behebung: Überprüfen Sie, ob die Verdrahtung des Hilfskontakts mit dem Schaltplan übereinstimmt, und stellen Sie sicher, dass der NO-Kontakt parallel zum Schließbefehlspfad liegt.

F6: Wie verursachen Kurzschlusskräfte bei Störungen ein Rattern des Schützes?

Fehlerstrom erzeugt eine elektromagnetische Abstoßung zwischen parallelen Leitern, die Strom in entgegengesetzte Richtungen führen (Lorentz-Kraft). Bei einem Fehlerstrom von 25 kA durch 12-kV-Schütz-Sammelschienen (50 mm Abstand) erreicht die Kraft ~5000 N (500 kg) – und übersteigt damit möglicherweise die mechanische Verriegelungskraft. Diese Kraft wirkt der elektromagnetischen Haltekraft entgegen; wenn die kombinierte Kraft (Abstoßung + Federspannung) > Haltekraft ist, öffnen sich die Kontakte während des Fehlers. Die Kontakte schließen dann wieder, wenn der Fehlerstrom abklingt (Auslösezeit der Schutzvorrichtung 100–300 ms), wodurch beim Wiedereinschließen ein zerstörerischer Lichtbogen entsteht. Diagnose: Das Rattern tritt nur bei Hochstromereignissen auf, die Inspektion zeigt Kontaktabnutzung/Lochfraß, der Ereignisrekorder zeigt Stromspitzen >10× Nennwert. Behebung: Überprüfen Sie, ob die Schaltleistung des Schützes ≥ dem Systemfehlerpegel ist, fügen Sie strombegrenzende Sicherungen vor dem Schütz hinzu oder ersetzen Sie den Schütz durch einen VCB, der für die Fehlerunterbrechung ausgelegt ist, wenn häufige Fehler zu erwarten sind.

Frage 7: Wann sollte ich das Schütz austauschen und wann sollte ich das vorhandene Gerät reparieren?

Ersetzen, wenn: (1) Die Kontakte des Hauptvakuumunterbrechers eine Erosion von >30% oder einen Widerstand von >500 µΩ (Mikroohmmeter-Test) aufweisen; (2) der Isolationswiderstand der Spule <1 MΩ (500 VDC-Megger-Test) beträgt; (3) die mechanische Lebensdauer 70% der Nennlebensdauer überschreitet und eine sichtbare Federermüdung oder ein Verschleiß der Verbindung vorliegt; (4) Mehrere gleichzeitige Ausfälle (Rattern + Überhitzung + Zeitabweichung). Reparieren, wenn: (1) Eine einzige Ursache (Spannungsabfall, Vibration, Fehler im Steuerkreis); (2) Nur Verschleiß des Hilfskontakts (vor Ort austauschbare Blöcke); (3) Mechanische Einstellungen beheben das Rattern (Federspannung, Ausrichtung); (4) <50% der elektrischen/mechanischen Nennlebensdauer verbraucht. Wirtschaftlichkeit vor Ort: Austauschkosten für Hilfskontaktblock $50-$200, vollständiger Schütz $2.000-$5.000 (12 kV, Klasse 400 A). Ein ungerechtfertigter Austausch verschwendet 90% des verbleibenden Schützwerts; eine ungerechtfertigte Reparatur birgt das Risiko eines katastrophalen Ausfalls während der Spitzenlast. Entscheidungsmatrix verwenden: Alter × Schweregrad × Reparaturkosten vs. Austauschkosten.