Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

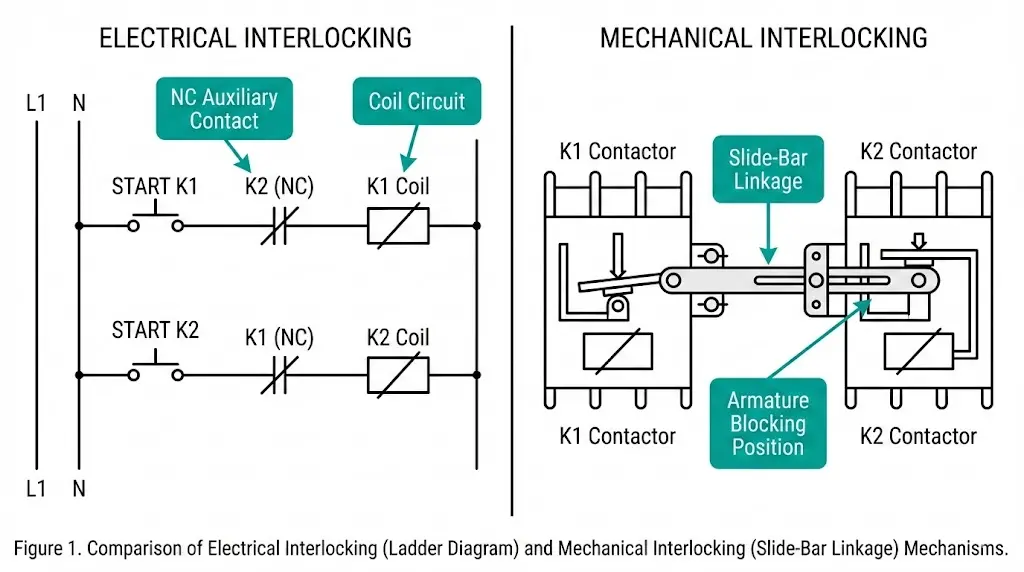

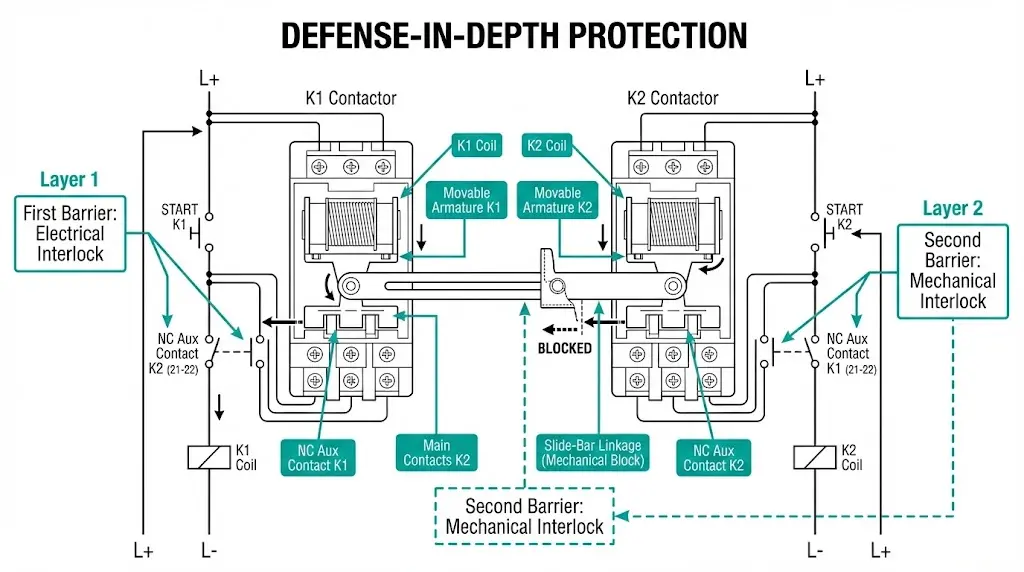

Die Verriegelung mehrerer Schütze verhindert das gleichzeitige Schließen - eine kritische Sicherheitsfunktion, die Geräte und Personal vor Kurzschlüssen zwischen den Phasen schützt. Die Wahl zwischen elektrischer und mechanischer Verriegelung beeinflusst die Systemzuverlässigkeit, die Reaktionszeit und das Ausfallverhalten auf grundlegend unterschiedliche Weise.

Bei der elektrischen Verriegelung werden Hilfskontakte verwendet, die mit gegenüberliegenden Schützspulen in Reihe geschaltet sind. Bei der mechanischen Verriegelung werden physische Verbindungen eingesetzt, die den Anker des einen Schützes blockieren, wenn der andere einrastet. Jede Methode bietet je nach Anwendungsanforderungen, Schalthäufigkeit und Sicherheitsanforderungen unterschiedliche Vorteile.

In diesem Vergleich werden beide Ansätze für Reversiermotorstarter, automatische Transferschalter und Motorsteuerungsanwendungen untersucht. Wir befassen uns mit Funktionsprinzipien, Ansprechcharakteristiken, Fehlermodi und Auswahlkriterien auf der Grundlage von praktischen Erfahrungen bei der Inbetriebnahme von über 200 Industrieschaltanlagen.

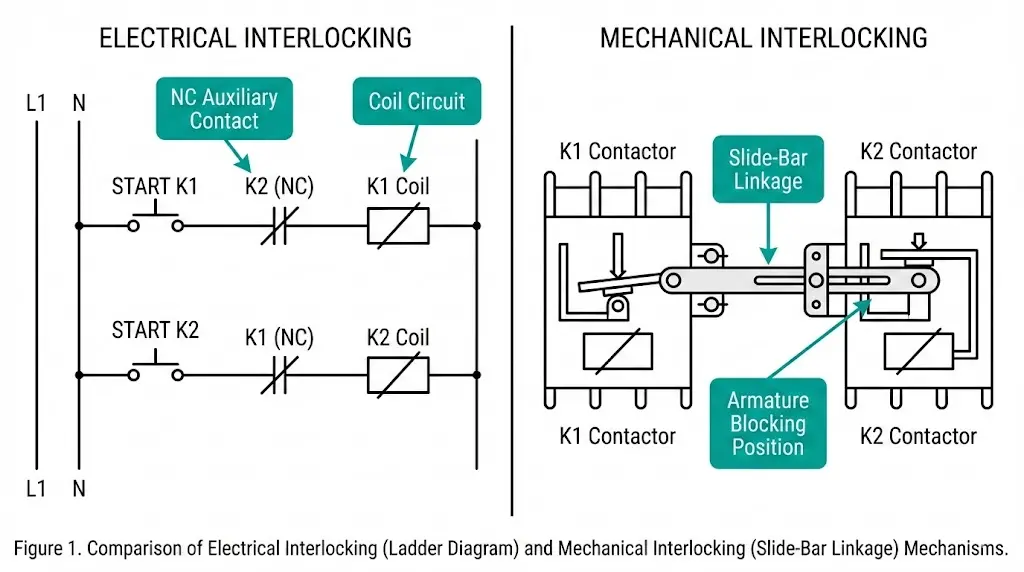

Elektrische Verriegelung stützt sich auf Öffner-Hilfskontakte, die mit den gegenüberliegenden Schützspulen in Reihe geschaltet sind. Wenn Schütz A erregt wird, öffnet sich sein Öffner-Hilfskontakt und unterbricht den Steuerstromkreis zu Schütz B. Die Reaktionszeit liegt bei typischen Wechselstromanwendungen zwischen 15 und 25 ms, bestimmt durch die Verzögerung der Spulenerregung plus die Betriebszeit des Hilfskontakts.

Laut IEC 60947-4-1 (Schütze und Motorstarter) müssen Hilfskontakte über die Nennbetriebszyklen hinweg zuverlässig funktionieren - typischerweise 1-3 Millionen Schaltspiele für AC-3-Betrieb. Die Norm schreibt einen Mindestkontaktabstand von 3 mm und die Gebrauchskategorie AC-15 für das zuverlässige Schalten von Schützspulen mit einer Nennleistung von bis zu 72 VA vor.

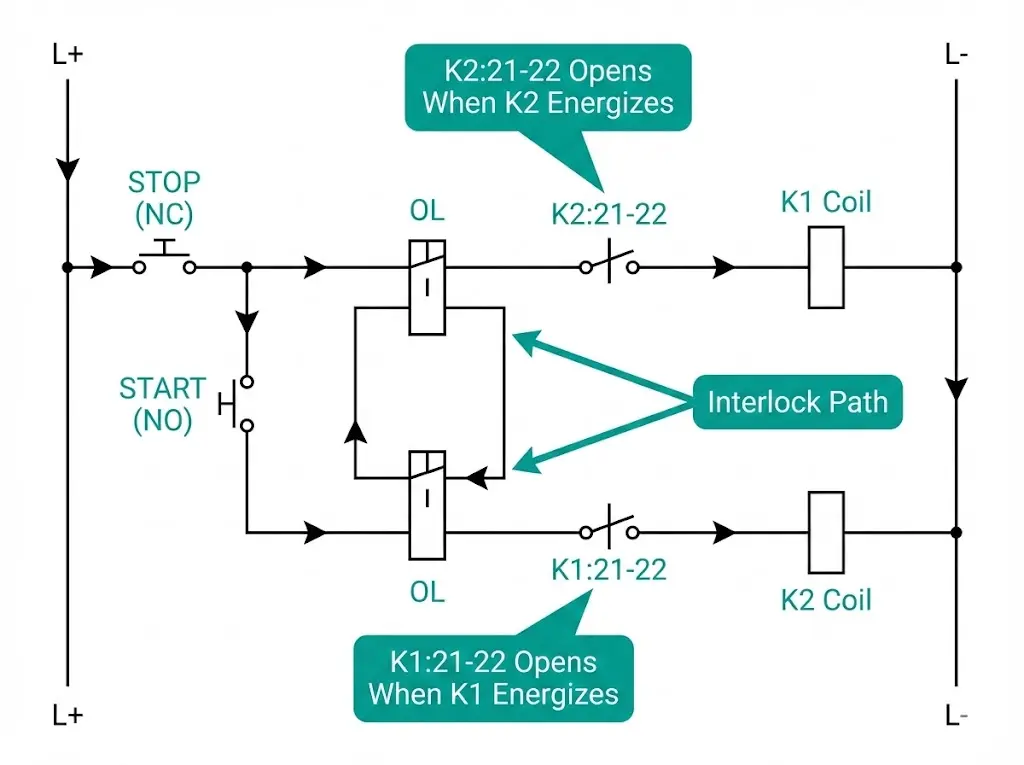

Mechanische Verriegelung verwendet physische Verbindungsmechanismen, die den Anker des einen Schützes blockieren, wenn das andere einrastet. Die Reaktionszeit ist praktisch augenblicklich (<1 ms), da die mechanische Blockierung erfolgt, bevor elektromagnetische Kräfte die zweite Einheit schließen können. Feldtests in mehr als 50 Motorsteuerungszentren haben bestätigt, dass die mechanischen Verriegelungen auch beim Schweißen von Hilfskontakten funktionieren - ein Fehlermodus, der die elektrische Verriegelung völlig außer Kraft setzt.

| Parameter | Elektrische Verriegelung | Mechanische Verriegelung |

|---|---|---|

| Reaktionszeit | 15–25 ms | <1 ms |

| Versagensmodus | Gefährliche Ausfälle bei Schweißkontakten | Fällt sicher aus (physischer Block bleibt) |

| Komplexität der Verkabelung | Höher (zusätzliche Steuerkreise) | Unten (Direktmontage) |

| Schützabstände erforderlich | Flexibel | Feststehend (typischerweise 45-90 mm Abstand) |

| Kosten pro Verriegelungspunkt | Unterer | Höher |

Die Physik unterscheidet sich erheblich: Die elektrische Verriegelung beruht auf der elektromagnetischen Unterbrechung des Stromkreises, während die mechanische Verriegelung unabhängig vom Zustand des elektrischen Systems eine positive physische Verhinderung bietet.

Die grundlegende Schaltungslogik schaltet Öffner-Hilfskontakte in Reihe mit gegenüberliegenden Schützspulen. Wenn das Schütz K1 erregt wird, öffnet sich sein Öffner-Hilfskontakt (in der Regel mit K1:21-22 bezeichnet) und unterbricht den Steuerstromkreispfad zum Schütz K2. Dadurch wird eine ausfallsichere Bedingung geschaffen - K2 kann keine Spulenspannung erhalten, während K1 erregt bleibt.

Die Ansprechzeit für den Schutz von Hilfskontakten hängt von den Schließer- und Öffnereigenschaften der Kontakte ab und beträgt bei IEC-Standardschützen in der Regel 8-15 ms. Bei der Inbetriebnahme von Motorstartern mit Wendeschaltung in Industrieanlagen erweist sich diese Methode bei Anwendungen, bei denen die Schalthäufigkeit 30 Schaltspiele pro Stunde nicht überschreitet, als am kostengünstigsten.

Für die Verriegelung der Hilfskontakte gibt es drei primäre Verdrahtungsmöglichkeiten:

Das Schweißen von Kontakten stellt die größte Schwachstelle dar. Beim Schließen bei Fehlerströmen, die das 10-fache des Nennstroms überschreiten, können die Hilfskontakte verschmelzen und den Stromkreis der Gegenspule nicht unterbrechen. Bei Bergbauförderanlagen mit häufigen Reversierzyklen tritt diese Fehlerart nach 50.000-100.000 Betätigungen unter marginalen Auslegungsbedingungen auf.

[Experteneinblick: Auswahl von Hilfskontakten]

- Spezielle Hilfskontakte für die Verriegelung - keine gemeinsame Nutzung mit Anzeige- oder SPS-Rückführkreisen

- Überprüfen Sie, ob der Nennwert des Hilfskontakts mit dem Einschaltstrom der Spule übereinstimmt (typischerweise das 6-10fache des Dauerstroms für AC-Spulen).

- Für Vakuumschütze bei Mittelspannungsanwendungen sind Hilfsblöcke zu spezifizieren, die für die gesamte Betriebslebensdauer ausgelegt sind

- Das Risiko des Kontaktschweißens nimmt ab 20 Betätigungen pro Stunde im Reversierbetrieb deutlich zu.

Bei der mechanischen Verriegelung werden Schubstangen, Hebelmechanismen oder Schiebergestänge verwendet, die physisch verhindern, dass sich ein Schützanker schließt, während ein anderer im Eingriff bleibt. Diese positiv wirkende Verriegelung bietet einen inhärent ausfallsicheren Betrieb unabhängig von der Integrität des Stromkreises.

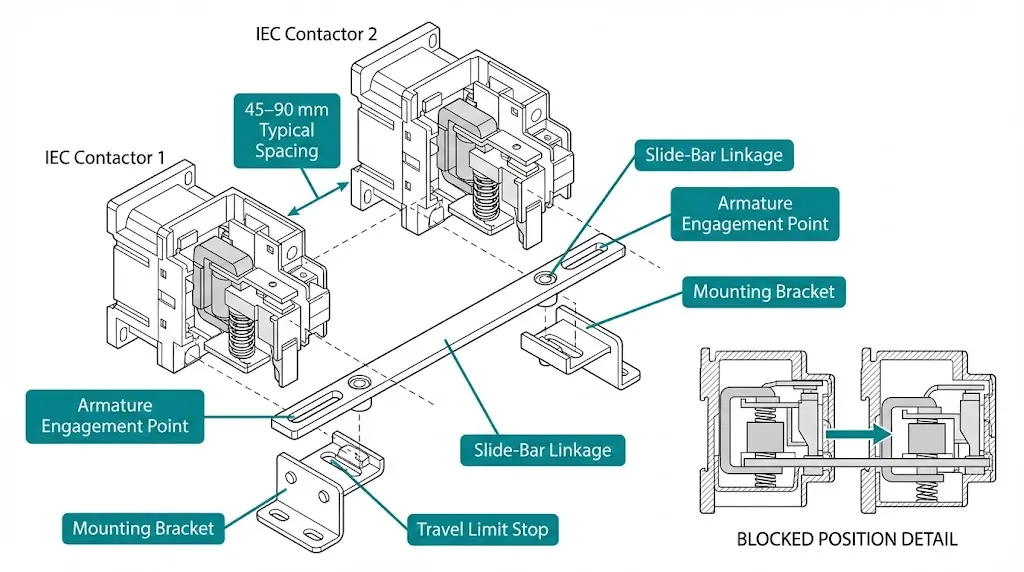

Die typische mechanische Verriegelungskraft liegt zwischen 15 und 30 N und gewährleistet eine positive Blockierung, ohne die normalen Schützbetriebsgeschwindigkeiten von 30-50 ms Schließzeit zu beeinträchtigen. Die Anforderungen an die Schützabstände bleiben fest - typischerweise 45-90 mm Abstand von Mitte zu Mitte, je nach Rahmengröße - was die Flexibilität des Schaltschranklayouts im Vergleich zu elektrischen Methoden einschränkt.

Zu den mechanischen Verriegelungsarten gehören:

Praxistests in Bergbauanwendungen mit häufigen Lastwechseln zeigen, dass mechanische Verriegelungen auch dann noch zuverlässig funktionieren, wenn die Hilfskontakte ausgefallen sind. Die mechanische Sperre bleibt unabhängig vom Zustand des elektrischen Systems wirksam - ein entscheidender Vorteil für sicherheitskritische Anwendungen.

Die Installation erfordert Schütze desselben Herstellers und derselben Baureihe. Die Montage muss auf einer gemeinsamen Ebene mit exaktem Mittenabstand gemäß Herstellerangaben erfolgen. Eine Fehlausrichtung von nur 2-3 mm kann zu einer Verklemmung oder unvollständigen Blockierung führen.

Bei reversierenden Motorstartern für Motoren über 15 kW bietet die Kombination beider Methoden einen tiefgreifenden Schutz. Die elektrische Verriegelung bietet eine logische Erstansprechkontrolle, während die mechanische Verriegelung als ultimative physische Barriere dient.

Der Betriebsablauf mit kombinierter Verriegelung:

Zu den Anwendungen, bei denen eine kombinierte Verriegelung erforderlich ist, gehören Reversierstarter für Brückenkräne, automatische Umschalter zwischen Stromversorgungs- und Generatorquellen und Sammelschienen-Trennschalter mit zwei Quellen. [NORM VERIFIZIEREN: IEC 60947-6-1 kann in bestimmten Abschnitten Verriegelungsanforderungen für Umschalteinrichtungen festlegen.]

Der Kostenaufschlag für kombinierte Verriegelungen - in der Regel 15-25% über rein elektrischen Konfigurationen - ist gerechtfertigt, wenn die Kosten für den Austausch von Motoren $50.000 übersteigen oder Bedenken hinsichtlich der Personalsicherheit bestehen. Der Platzbedarf für die Schalttafel erhöht sich um ca. 20% aufgrund der Einschränkungen bei der Montage der mechanischen Verriegelung.

[Experteneinblick: Kombinierte Interlock-Implementierung]

- Elektrische Verriegelung immer als Hauptschutz verdrahten, um den mechanischen Verschleiß des Gestänges zu verringern

- Die mechanische Verriegelung sollte nur als Backup eingesetzt werden - nicht während der normalen Betriebszyklen.

- Für Schaltgerätekombination Integration, Überprüfung der Kompatibilität der Verriegelungssätze vor der Fertigstellung des Schaltschranklayouts

- Testen Sie kombinierte Systeme, indem Sie während der Inbetriebnahme versuchen, gleichzeitig Strom zuzuführen - beide Schranken sollten unabhängig voneinander das Schließen verhindern.

Die Wahl zwischen elektrischer, mechanischer oder kombinierter Verriegelung hängt von der Kritikalität der Anwendung, der Schalthäufigkeit, den physikalischen Beschränkungen und den Anforderungen an die Sicherheitsintegrität ab.

Faktoren für die Auswahlentscheidung:

| Anwendungstyp | Empfohlene Verriegelungsmethode | Begründung |

|---|---|---|

| Allgemeine industrielle Umkehrung (<15 kW) | Nur elektrisch | Kostengünstig; ausreichend für unkritische Aufgaben |

| Leistungsstarke Umkehrung (>15 kW) | Kombiniert | Der Wert der Ausrüstung rechtfertigt eine umfassende Verteidigung |

| Brückenkräne und Hebezeuge | Kombiniert (obligatorisch) | Sicherheit des Personals entscheidend |

| Automatische Übertragungsschalter | Kombiniert | Code-Anforderungen; Isolierung der Quelle kritisch |

| Häufiges Reversieren (>30 Operationen/Stunde) | Mechanisch primär | Bedenken hinsichtlich der Abnutzung von Hilfskontakten |

| Physikalisch getrennte Schütze | Nur elektrisch | Mechanische Verknüpfung nicht machbar |

Physikalische Zwänge spielen eine große Rolle. Die elektrische Verriegelung erlaubt Schütze in getrennten Gehäusen oder auf Distanz - die mechanische Verriegelung erfordert eine benachbarte Montage auf einer gemeinsamen Ebene. Für Nachrüstungsanwendungen, bei denen eine Überarbeitung der Schalttafel unpraktisch ist, kann die elektrische Verriegelung die einzige praktikable Option sein, unabhängig von den Sicherheitsvorgaben.

IEC 60947-5-1 spezifiziert Hilfskontakt-Nutzungskategorien, die die geeigneten elektrischen Verriegelungsleistungen für verschiedene Arbeitszyklen bestimmen. Für Anwendungen, die SIL 2 oder höhere Sicherheitsstufen erfordern, ist eine kombinierte Verriegelung unabhängig von anderen Faktoren in der Regel obligatorisch.

Auch die Wartungsmöglichkeiten beeinflussen die Auswahl. Bei elektrischen Verriegelungen müssen die Hilfskontakte regelmäßig überprüft und ausgetauscht werden. Bei mechanischen Verriegelungen muss das Gestänge auf Verschleiß und Ausrichtung überprüft werden. Einrichtungen mit eingeschränktem Wartungszugang profitieren von mechanischen Systemen, da sie passiv ausfallsicher sind.

Die ordnungsgemäße Installation entscheidet darüber, ob die Verriegelung einen echten Schutz oder nur eine scheinbare Sicherheit bietet.

Anforderungen an die elektrische Verriegelungsverdrahtung:

Einbau einer mechanischen Verriegelung:

Prüfprotokoll für die Inbetriebnahme:

Die Erfahrung in der Praxis zeigt, dass etwa 3-5% der elektrischen Verriegelungen innerhalb von 24 Monaten nach der Inbetriebnahme bei Anwendungen mit hohen Zyklen eine verschlechterte Leistung der Hilfskontakte aufweisen. Durch regelmäßige Funktionstests können diese Fehler erkannt werden, bevor sie den Schutz beeinträchtigen.

Ausfälle von Verriegelungen weisen oft auf Probleme in der Anwendung hin, die über die eigentliche Verriegelung hinausgehen.

| Symptom | Wahrscheinliche Ursache | Abhilfemaßnahmen |

|---|---|---|

| Beide Schütze schließen gleichzeitig | Hilfskontakt verschweißt; mechanisches Gestänge abgeklemmt | Schütz austauschen; Befestigung des Gestänges prüfen |

| Keines der beiden Schütze zieht an | Mechanische Verriegelung in der Mitte des Weges verklemmt; beide Öffnerkontakte offen | Verunreinigungen entfernen; Ausrichtung des Gestänges prüfen |

| Intermittierender Ausfall der Verriegelung | Lose Hilfsklemme; verschlissener Gestängezapfen | Klemmen nachziehen; verschlissene Komponenten ersetzen |

| Ein Schütz wird nicht geschlossen | Gegenschütz klemmt in geschlossener Position | Untersuchen Sie die Ankerbindung oder verschweißte Hauptkontakte |

| Verzögertes Ansprechen der Verriegelung | Verschlissener Hilfskontaktmechanismus | Hilfskontaktblock auswechseln |

Ursachenforschung ist wichtig. Kontaktschweißen deutet in der Regel auf ein für den Arbeitszyklus der Anwendung unterdimensioniertes Schütz hin. Häufiges Rütteln, Verstopfen oder Reversieren beschleunigt den Kontaktabbrand. Kümmern Sie sich um die Dimensionierung des Schützes - nicht nur um die Verriegelungssymptome -, um ein erneutes Auftreten zu verhindern.

Die Hilfskontaktschweißung versagt geräuschlos. Es erfolgt keine Anzeige, bis sich beide Schütze schließen und ein Fehler auftritt. Dieser geräuschlose Ausfallmodus macht eine regelmäßige Funktionsprüfung unerlässlich, insbesondere bei Anwendungen mit seltenen Umschaltvorgängen, bei denen eine Verschlechterung über längere Zeiträume unbemerkt bleiben kann.

Für Vakuumschütz Bei Anwendungen in Mittelspannungsnetzen wird die Integrität der Hilfskontakte aufgrund des höheren Fehlerenergiepotenzials noch kritischer. Spezifizieren Sie Hilfskontaktblöcke mit nachgewiesener elektrischer Lebensdauer, die der erwarteten Betriebsdauer entspricht.

F: Wie schnell reagiert das elektrische Stellwerk im Vergleich zum mechanischen Stellwerk?

A: Elektrische Verriegelungen reagieren in der Regel innerhalb von 15-25 ms, basierend auf der Zeit für die Übertragung der Hilfskontakte, während mechanische Verriegelungen im Wesentlichen eine sofortige Blockierung (<1 ms) ermöglichen, da die physische Blockierung erfolgt, bevor die elektromagnetischen Schließkräfte auftreten.

F: Kann das Schweißen von Hilfskontakten erkannt werden, bevor ein Verriegelungsfehler auftritt?

A: Regelmäßige Funktionstests, bei denen während der Wartung versucht wird, die Hilfskontakte gleichzeitig unter Spannung zu setzen, zeigen eine Verschlechterung an, bevor sie vollständig ausfallen. Die Widerstandsmessung an den Öffnerkontakten kann auch auf sich entwickelnde Schweißbedingungen hinweisen, wenn die Werte unter den normalen Kontaktwiderstand fallen.

F: Welche Schützabstände sind für die mechanische Verriegelung erforderlich?

A: Mechanische Verriegelungssätze erfordern einen bestimmten Mittenabstand, der von der Größe des Schützrahmens abhängt, normalerweise 45-90 mm für IEC-Schütze im Bereich von 9-95 A. Die genauen Abmessungen variieren je nach Hersteller und müssen mit der Spezifikation des Verriegelungssatzes übereinstimmen.

F: Wann sollte eine kombinierte elektrische und mechanische Verriegelung verwendet werden?

A: Die kombinierte Verriegelung wird für Reversieranwendungen über 15 kW, Brückenkräne und Hebezeuge, automatische Umschalter und alle Anwendungen empfohlen, bei denen die Sicherheit des Personals oder die Kosten für den Austausch von Geräten $50.000 übersteigen.

F: Können Schütze verschiedener Hersteller mechanisch miteinander verriegelt werden?

A: Nein, für die mechanische Verriegelung sind Schütze desselben Herstellers und derselben Baureihe erforderlich, da die Rahmenabmessungen, die Montagebohrungen und die Ankerwegeigenschaften spezifisch sind. Die elektrische Verriegelung bleibt die einzige Option für Installationen mit unterschiedlichen Herstellern.

F: Wie oft sollten Schützverriegelungen geprüft werden?

A: Funktionstests sollten bei der Inbetriebnahme und bei industriellen Anwendungen in Abständen von 6-12 Monaten durchgeführt werden. Bei Anwendungen mit hohen Arbeitszyklen (>30 Arbeitsvorgänge pro Stunde) oder sicherheitskritischen Anlagen kann eine häufigere Überprüfung auf der Grundlage einer Risikobewertung erforderlich sein.

F: Wodurch wird die mechanische Verriegelung blockiert oder verklemmt?

A: Ein Verklemmen resultiert in der Regel aus einem Montageversatz von mehr als 2-3 mm, einer Ansammlung von Schmutz im Gestängemechanismus, verschlissenen Drehpunkten nach längerem Betrieb oder einem falschen Schützabstand bei der Installation.