Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Ein ausziehbarer Vakuum-Leistungsschalter, der zwischen den Positionen feststeckt, schafft überlappende Gefahren - freiliegende stromführende Kontakte, unklare Verriegelungszustände und ein Lichtbogenpotenzial, das in Kalorien pro Quadratzentimeter und nicht in abstrakten Risikokategorien gemessen wird. Techniker vor Ort, die diese Schalter wöchentlich einbauen, wissen, dass die mechanische Komplexität, die eine bequeme Wartung ermöglicht, auch zu Fehlermöglichkeiten führt, die es bei fest montierten Konstruktionen nicht gibt.

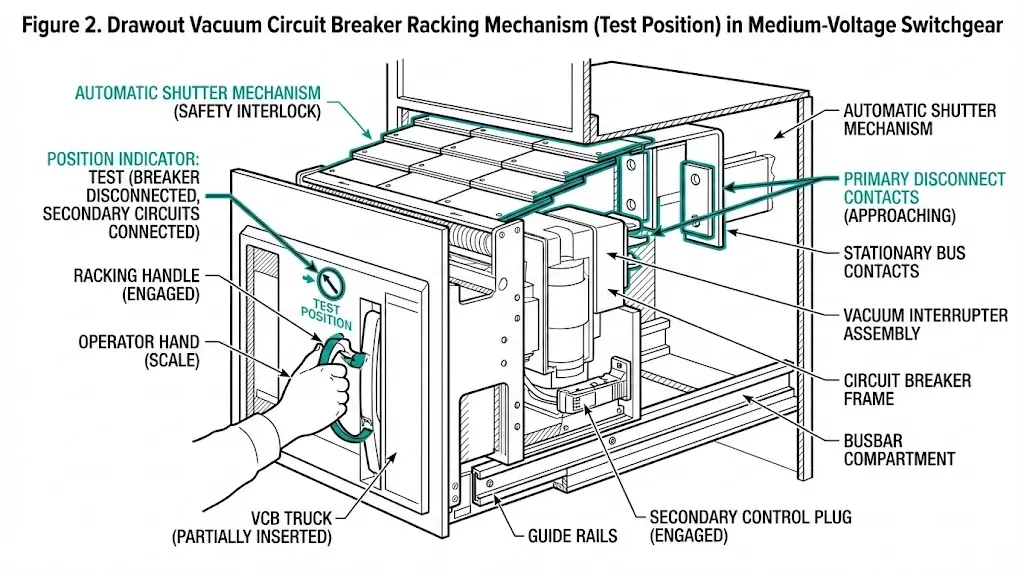

Die ausziehbare VCB-Bestückung beschreibt die kontrollierte Bewegung eines herausnehmbaren Schalterwagens zwischen bestimmten Positionen innerhalb eines Schaltanlagenraums. Der Schalter ist über trennbare Kontakte mit dem Stromnetz verbunden - federbelastete Fingercluster auf dem Wagen greifen in stationäre Kontakte auf der Busseite ein, wenn er nach vorne bewegt wird, und trennen sich dann vollständig, wenn er zurückgezogen wird. Drei kritische Teilsysteme steuern diesen Vorgang: das Schienenführungssystem, die automatische Verschlussbaugruppe und der Positionsverriegelungsmechanismus.

Dieser Leitfaden befasst sich mit praktischen Sicherheitsaspekten, die bei Regalarbeiten auftreten: Wie schützen Rollläden vor Berührungen, wie kommt es zu Ausrichtungsfehlern, warum ist die Halbstellung der risikoreichste Zustand, und wie können systematische Kontrollen vor Ort Vorfälle verhindern, bevor sie auftreten.

Der Regalmechanismus arbeitet in einer präzisen Sequenz, die mit mehreren Sicherheitsvorrichtungen synchronisiert ist. Wenn sich der VCB-Wagen entlang der Führungsschienen aus gehärtetem Stahl bewegt (die in der Regel für mehr als 500 Einsteckzyklen ausgelegt sind, bevor sie geschmiert werden müssen), reagieren die nockenbetätigten Verschlüsse auf die Position des Wagens. Die Toleranzen für die Kontaktausrichtung müssen innerhalb von ±1,5 mm liegen, um ein ordnungsgemäßes Einrasten des Primärtrenners zu gewährleisten - eine Spezifikation, die bei Inbetriebnahmeprüfungen in industriellen Umspannwerken überprüft wurde.

Gemäß IEC 62271-200 (metallgekapselte Schaltanlagen) müssen automatische Verschlüsse Isolationsbarrieren bieten, die für die volle Systemspannung ausgelegt sind - in der Regel 12 kV oder 24 kV für Mittelspannungsanwendungen. Die Betätigungskraft des Verschlusses beträgt im Allgemeinen 80-150 N, je nach Konstruktion des Herstellers.

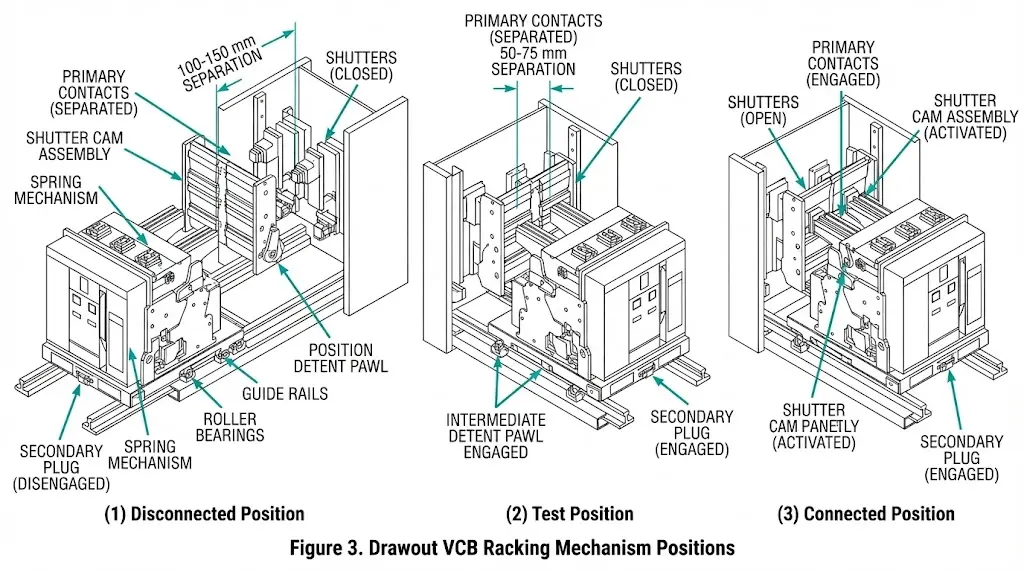

Es gibt drei definierte Einschubpositionen in Standard-Einschub-Schaltanlagen:

Abgeschaltet Position: VCB vollständig herausgezogen, alle Primärkontakte durch den vollen Konstruktionsabstand getrennt (typischerweise 100-150 mm), Verschlüsse geschlossen. Sicher für die Inspektion des Schalters oder den vollständigen Ausbau.

Testposition: VCB teilweise bis zu einer mechanischen Verriegelung eingesteckt, Primärkontakte offen, Steuerstromkreise über den Sekundärstecker angeschlossen. Ermöglicht die Funktionsprüfung der Schließ-/Auslösespulen, ohne die Hauptbusanschlüsse unter Spannung zu setzen. Rollläden bleiben geschlossen.

Verbundene Position: VCB vollständig eingerastet, primäre Trennkontakte unter ausreichendem Federdruck verbunden, um den Nennstrom (typisch 630 A bis 4.000 A) zu übertragen, betriebsbereit.

Die Positionsrasten rasten in der Regel in 25-mm-Abständen während der Regalbewegung ein und geben dem Bediener ein taktiles Feedback. Die federbelasteten Sperrklinken müssen einen Widerstand von 40-60 N überwinden, um sich zwischen den Positionen zu bewegen, so dass eine bewusste Bewegung und kein versehentliches Verschieben möglich ist.

[Experteneinblick: Verschleißindikatoren für Zahnstangenmechanismen]

Automatische Verschlüsse dienen als primäre Barriere zwischen Personen und stromführenden busseitigen Kontakten, wenn der Schalter ausgefahren ist. Diese federbelasteten Metall- oder Verbundstoffbarrieren decken die primären Trennkontakte physisch ab und verhindern den versehentlichen Kontakt mit Leitern, die für 12 kV oder mehr ausgelegt sind. Feldbeurteilungen in industriellen Schaltanlagen zeigen, dass Ausfälle von Verschlusssystemen einen erheblichen Prozentsatz der sicherheitsrelevanten Vorfälle in Schaltanlagen ausmachen.

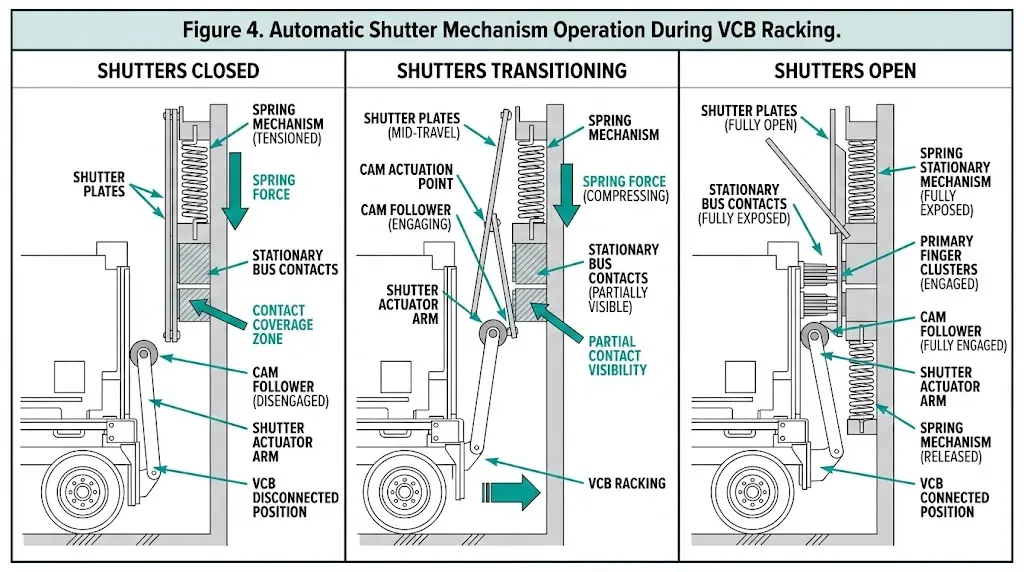

Der Verschlussmechanismus funktioniert durch eine direkte mechanische Verbindung mit der Position des Aufbrechhammers. Wenn sich der VCB aus der eingekuppelten Position in Richtung Ausfahren bewegt, greifen Nockenstößel in die Antriebsmechanismen des Verschlusses ein, die die Verschlussplatten über die stationären Primärkontakte drehen oder verschieben. Diese Bewegung muss innerhalb der ersten 50 mm des Schlittenweges abgeschlossen sein, damit die Kontakte abgedeckt sind, bevor sich die primären Trennschalter trennen.

Gemäß IEC 62271-200 müssen Shutter-Systeme eine dielektrische Mindestfestigkeit von 28 kV bei einer Systemspannung von 12 kV aufweisen. Die Norm schreibt vor, dass die Verschlüsse vollständig geschlossen sein müssen, bevor sich die Primärkontakte um mehr als 3 mm voneinander entfernen. Dieses Zeitverhältnis verhindert die Gefahr eines Lichtbogens durch Restspannung oder kapazitive Entladung.

Konstruktion und Materialien der Fensterläden

Schalungsplatten bestehen in der Regel aus glasfaserverstärktem Polyester (GFK) oder Phenolverbundwerkstoffen mit eingebetteten metallischen Klassifizierungsschilden. Diese Materialien halten die strukturelle Integrität über Temperaturbereiche von -25°C bis +70°C aufrecht und bieten gleichzeitig angemessene Kriechstrecken von ≥125 mm von Phase zu Phase. Die Federmechanismen, die den Verschluss antreiben, entwickeln eine Kraft von 80-120 N, um Verschmutzungen zu überwinden und ein sicheres Einrasten nach jahrelangem Betrieb zu gewährleisten.

Die Verriegelungskoordination zwischen der Position der Verschlüsse und dem Einschub des Schalters stellt eine kritische Sicherheitstechnik dar. Moderne Schaltanlagen sind mit mechanischen Verriegelungen ausgestattet, die den Einschub verhindern, wenn die Verschlüsse nicht korrekt auf die Bewegung des Wagens reagieren.

Häufige Fehlermöglichkeiten bei Verschlüssen

Die Erfahrung in der Praxis zeigt, dass Verschlusssysteme alle 2.000 Betätigungen oder jährlich überprüft werden müssen, je nachdem, was zuerst eintritt. Zu den häufigsten Fehlern gehören:

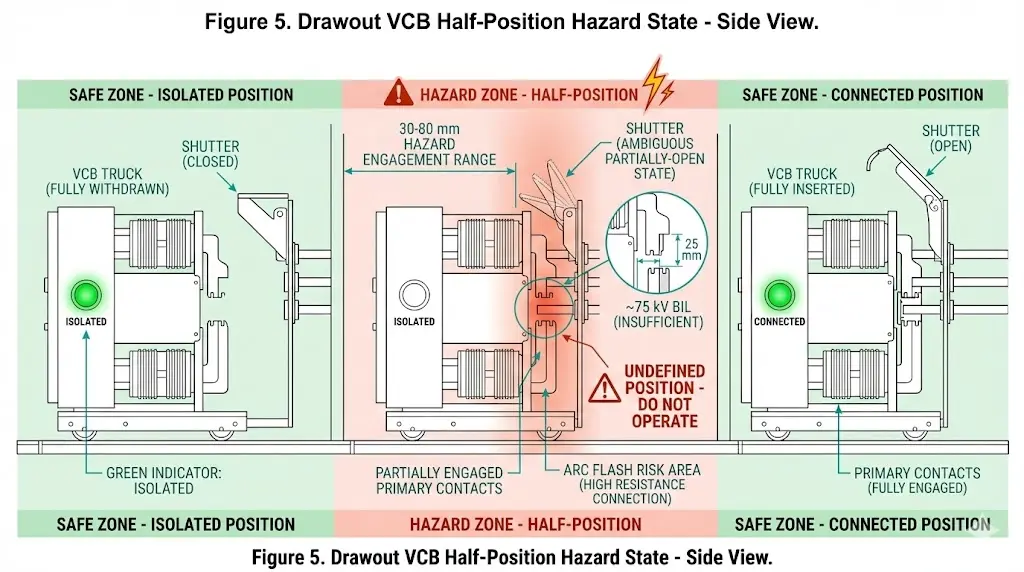

Der Zustand der Halbstellung - bei dem der VCB zwischen definierten Stellungen anhält - stellt den gefährlichsten Zustand beim Betrieb von Ausfahr-Schaltanlagen dar. Die Felddokumentation zeigt, dass die Mehrzahl der Vorfälle im Zusammenhang mit dem Einschub den Schalter in dieser Zwischenzone blockiert, in der weder eine vollständige Isolierung noch eine vollständige Verbindung besteht.

Bei normalen Schaltvorgängen durchläuft der VCB einen definierten Hub von 150-200 mm zwischen der getrennten und der verbundenen Position. Eine Halbstellung tritt ein, wenn dieser Weg vorzeitig endet und die primären Trennkontakte teilweise im Eingriff bleiben. Bei partiellen Einrasttiefen von 30-80 mm sind die Kontaktflächen weder zuverlässig elektrisch verbunden noch vollständig isoliert.

Physik der Halbwertszeit-Gefahr

Teilweise Luftspalte zwischen den Primärkontakten und den Sammelschienentüllen führen zu einer unzureichenden Durchschlagsfestigkeit. Bei 12 kV Nennspannung bietet ein Luftspalt von 25 mm etwa 75 kV BIL im Vergleich zu den erforderlichen 95 kV BIL für eine ordnungsgemäße Isolationskoordination. Jeder Schaltversuch erzeugt energiereiche Lichtbögen, die das Verschlusssystem nicht eindämmen kann, da die Verschlüsse auch eine Zwischenposition einnehmen können, die weder die Kontakte vollständig schützt noch den Kontaktweg freihält.

Gemäß IEC 62271-200 müssen Verriegelungssysteme die Auslösung von Leistungsschaltern verhindern, wenn sich die Einschubmechanismen nicht in den vorgesehenen Positionen befinden. Mechanische Fehler, Verunreinigungen auf den Führungsschienen oder eine unzureichende Einschubkraft können diese Schutzmaßnahmen jedoch außer Kraft setzen. Verunreinigte Führungsschienen mit einer Schmutzansammlung von mehr als 2 mm Dicke erhöhen die Wahrscheinlichkeit eines Stillstands in der Halbstellung erheblich.

Beitragende Faktoren

Die Bedingungen für eine Halbstellung ergeben sich in der Regel aus:

IEEE C37.20.2 schreibt vor, dass Zahnstangenmechanismen über positive Positionsanzeigen und mechanische Anschläge an Test- und Anschlusspositionen verfügen müssen. Bei Inspektionen wurde festgestellt, dass verschlissene Positionsarretierungen - insbesondere solche mit nachlassender Federspannung - dem Bediener keine angemessene taktile Rückmeldung geben.

[Experteneinblick: Erkennen von Warnzeichen für eine Halbstellung]

Ausrichtmechanismen sorgen für einen ordnungsgemäßen elektrischen und mechanischen Eingriff während des Einschubs. Das primäre System besteht aus Führungsschienen, Positionierungsstiften und selbstzentrierenden Kontakten, die Maßtoleranzen innerhalb von ±2 mm über den gesamten Einschubweg einhalten. Diese Mechanismen können VCB-Einheiten mit einem Gewicht von 85-180 kg aufnehmen, je nach Spannungsklasse und Unterbrechungskapazität.

Zu den kritischen Ausrichtungsparametern gehören:

Diese Spezifikationen verhindern Lichtbogenschäden beim Anschließen, wenn die Strombelastbarkeit die Nennwerte erreicht. Eine Fehlausrichtung äußert sich in der Regel durch einen abnormalen Widerstand beim Einschieben (mehr als 200 N Druckkraft), hörbare Kratzgeräusche und sichtbare Riefen in der Kontaktfläche.

Methoden zur Überprüfung der Position

| Verfahren | Anzeige Typ | Zuverlässigkeit | Einschränkungen |

|---|---|---|---|

| Mechanischer Flaggenanzeiger | Visuell | Hoch | Erfordert Sichtverbindung |

| Endschalter positionieren | Elektrisch | Hoch | Schalterausfall = Fehlanzeige |

| Anzahl der Drehungen des Regalgriffs | Urteil des Betreibers | Mittel | Abhängig von der Ausbildung |

| Motor-Encoder-Rückmeldung | Digital | Hoch | Erfordert Stromversorgung |

Das Führungsschienensystem verwendet gehärtete Stahloberflächen mit Rauhigkeitswerten unter Ra 1,6 μm, um die Reibung zu minimieren und gleichzeitig die strukturelle Steifigkeit zu erhalten. Selbstausrichtende Merkmale kompensieren Einbauschwankungen und thermische Ausdehnung und verschieben die Komponentenpositionen um 1-3 mm über den Betriebstemperaturbereich von -25°C bis +55°C.

Verriegelungssysteme bilden die mechanische Grundlage zur Vermeidung unsicherer Regalabläufe. Diese Systeme verwenden physische Barrieren, Schlüsselaustauschmechanismen und Positionserkennungsgeräte, um strenge Betriebsabläufe gemäß den Anforderungen der IEC 62271-200 zu erzwingen.

Mechanische Verriegelungskette

Ordnungsgemäß funktionierende Verriegelungen halten Betriebskräften von 200-500 N ohne Verformung stand und behalten dabei eine Positionsgenauigkeit von ±2 mm. Die grundlegende Verriegelungskette für VCB-Regale umfasst:

Schlüssel-Austausch-Systeme

Kirk-Schlüssel und ähnliche Systeme mit gefangenen Schlüsseln ermöglichen die Durchsetzung der Reihenfolge durch physische Schlüsselübertragung. Jede Position gibt einen eindeutigen Schlüssel frei, der für den nachfolgenden Betrieb erforderlich ist. Schlüsselaustauschsysteme verwenden in der Regel 3-5 eindeutige Schlüsselpositionen pro VCB-Fach. Die Scherfestigkeit des Schlüssels übersteigt 15 kN, um unbefugtes Aufbrechen zu verhindern, während die Schlossmechanismen eine Toleranz von 0,1 mm für ein zuverlässiges Einrasten einhalten.

Überprüfung der elektrischen Verriegelung

Der Schalter für die Schieberstellung - in der Regel eine 2NO+2NC-Hilfskontaktanordnung - muss seinen Zustand innerhalb von 2 mm nach Beendigung des vollen Schieberwegs ändern. Die Positionsprüfschaltung verhindert Schließbefehle, wenn die Schieber teilweise geöffnet bleiben oder wenn die Ausrichtung des Fahrzeugs um mehr als 3° von der Mittellinie abweicht. In Umgebungen mit starken Vibrationen, wie z. B. im Bergbau, müssen die Hilfskontaktabstände alle 6 Monate überprüft werden, im Gegensatz zu den üblichen 12-monatigen Intervallen.

Systematische Überprüfungsverfahren verhindern Zwischenfälle beim Einschub. Die folgende Checkliste fasst bewährte Praktiken zusammen, die für die meisten Mittelspannungs-Einschub-Schaltanlagen gelten.

Überprüfung vor dem Einpacken

| Siehe | Verfahren | Kriterien akzeptieren |

|---|---|---|

| Status des Leistungsschalters OPEN | Optische Anzeige + Hilfskontakt | Beide bestätigen OPEN |

| Zustand der Kontrollleistung | Lokale/Fernanzeige | Isolierter Modus oder Testmodus nach Verfahren |

| Innenraum des Fachs | Kontrolle mit der Taschenlampe | Keine Abfälle, Werkzeuge, Fremdkörper |

| Zustand des Verschlusses | Visuelle + manuelle Prüfung, ob zugänglich | Freie Bewegung, vollständig schließend |

| Zustand der Führungsschiene | Sichtprüfung | Keine Korrosion, Verstopfung, Beschädigung |

| Richtiger Unterbrecher für das Fach | Überprüfung des Typenschilds | Seriennummer, übereinstimmende Bewertungen |

Während des Abstapelvorgangs

Verifizierung nach dem Einpacken

Kritische Regel: Lässt sich der Staplergriff nicht frei lösen, hat der Aufbrechhammer keine definierte Position erreicht. Die Konstruktion des Mechanismus verhindert die Freigabe des Griffs, bis der Stapler in eine Positionsraste einrastet. Versuchen Sie nicht, einen Schaltvorgang durchzuführen.

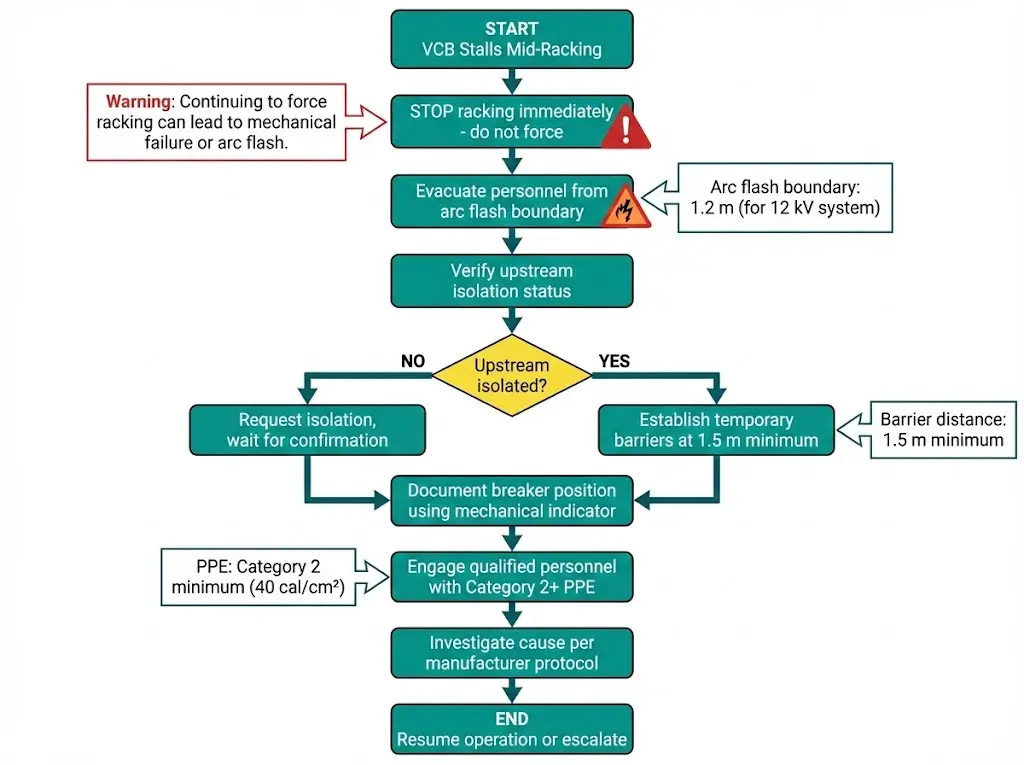

Wenn ein VCB in der Mitte des Gestänges blockiert, liegt die unmittelbare Priorität auf der Sicherheit des Personals und der Gefahrenisolierung. Gemäß IEEE 1584 steigen die Energiepegel bei Zwischenfällen dramatisch an, wenn die Schalter Zwischenpositionen mit beeinträchtigter Verschlussabdeckung einnehmen.

Sofortige Maßnahmen

Der Zustand der Halbstellung stellt eine doppelte Gefahr dar: Die unvollständige mechanische Einrastung beeinträchtigt die Fähigkeit des Schalters zur Fehlerunterbrechung, während die teilweise Entfaltung des Verschlusses den Zugang zu leitenden Komponenten ermöglicht. Die Wiederherstellung erfordert die vollständige Abschaltung des betroffenen Schaltanlagenabschnitts vor der manuellen Inspektion nach herstellerspezifischen Protokollen.

XBRELE stellt her ausziehbare Vakuum-Leistungsschalter mit integrierten Sicherheitssystemen, die für den zuverlässigen Betrieb in anspruchsvollen Industrieumgebungen ausgelegt sind.

Merkmale des Regalsystems

Technischer Support

XBRELE bietet technische Unterstützung, einschließlich Ersatzteile für Regalbediengeräte, Anleitung zur Überprüfung der Ausrichtung vor Ort und Nachrüstung von Verriegelungen für ältere Schaltanlagen. Für Spezifikationen, Ersatzkomponenten oder Unterstützung bei neuen Projekten wenden Sie sich bitte an die XBRELE Vakuum-Leistungsschalter Entwicklungsteam.

Was führt dazu, dass ein ausziehbarer VCB während des Abfüllens zum Stillstand kommt?

Ein Blockieren ist in der Regel die Folge von Verunreinigungen der Führungsschienen (Ansammlung von Ablagerungen von mehr als 2 mm), verschlissenen Rollenlagern, Fehlausrichtung zwischen Stapler und Abteil oder mangelhafter Schmierung der Schienenoberflächen. Mechanisches Blockieren kann auch auf verbogene Führungsbolzen oder Fremdkörper im Regalweg hinweisen.

Wie prüfe ich die Funktion des Verschlusses, bevor ich eine VCB einsetze?

Vergewissern Sie sich bei gezogenem Unterbrecher visuell, dass die Rollläden vollständig geschlossen sind und keine sichtbaren Lücken aufweisen. Wenn die Konstruktion den Zugang zulässt, biegen Sie die Rollläden von Hand leicht durch und prüfen Sie, ob sie mit positiver Federkraft zurückschnappen - in der Regel 80-120 N. Rollläden, die sich nur langsam oder unvollständig schließen, müssen gewartet werden, bevor die Regalarbeiten fortgesetzt werden.

Was ist der Mindestsicherheitsabstand bei Regalarbeiten?

Die Lichtbogengrenzen für 12-kV-Schaltanlagen liegen in der Regel zwischen 0,9 und 1,5 m, abhängig vom verfügbaren Fehlerstrom und der Löschzeit. IEEE 1584 Berechnungsmethoden bestimmen die standortspezifischen Grenzen. Personal, das nicht direkt an der Schaltanlage arbeitet, sollte sich außerhalb dieser Grenzen aufhalten.

Kann ich einen herausziehbaren VCB mit dem Schalter in geschlossener Position einbauen?

Nein. Mechanische Verriegelungen verhindern physisch ein Einschieben, es sei denn, der Unterbrecher ist offen. Der Versuch, diese Verriegelung zu umgehen, führt zur unmittelbaren Gefahr eines Lichtbogens, da sich die Primärkontakte unter Last trennen würden. Vergewissern Sie sich immer über die mechanische Stellungsanzeige und die Rückmeldung der Hilfskontakte, dass der Schalter offen ist, bevor Sie mit dem Einschub beginnen.

Wie oft sollten die Regalbediengeräte geschmiert werden?

Führungsschienen und Rollenlager müssen in der Regel alle 200 Einsätze oder jährlich geschmiert werden, je nachdem, was zuerst eintritt. In Umgebungen mit hoher Verschmutzung (Zementwerke, Bergbaubetriebe, Umspannwerke an der Küste) ist eine Schmierung alle 6 Monate erforderlich. Verwenden Sie nur vom Hersteller spezifizierte Schmiermittel - nicht kompatible Produkte können den Verschleiß beschleunigen oder Kriechwege erzeugen.

Was bedeutet das Flackern der Positionsanzeige oder eine leere Anzeige?

Eine flackernde oder leere Positionsanzeige signalisiert, dass der Schalter eine undefinierte Position zwischen mechanischen Rasten einnimmt. Dieser Halbstellungszustand erfordert sofortige Aufmerksamkeit - versuchen Sie nicht, den Schalter zu schließen oder auszulösen. Untersuchen Sie die Ursache, bevor Sie den Einschub in eine der beiden Richtungen fortsetzen.

Warum lässt sich mein Zahnstangengriff nach dem Erreichen der verbundenen Position nicht mehr lösen?

Ein Griff, der sich nicht lösen lässt, zeigt an, dass der Stapler die Positionssperre nicht vollständig eingerastet hat. Der Unterbrecher bleibt in der Halbstellung, auch wenn die Anzeige etwas anderes vermuten lässt. Wenden Sie zusätzliche, gleichmäßige Kraft an (ohne zu ruckeln), um die vollständige Verriegelung zu erreichen, oder untersuchen Sie ein mechanisches Hindernis, falls der Widerstand anhält.