Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Standard-Vakuum-Leistungsschalter haben eine mechanische Lebensdauer von 10.000 Schaltspielen - ausreichend für Anlagen, die ein- oder zweimal täglich schalten. Bergbauaufzüge, elektrische Lichtbogenöfen und schwere Motorantriebe arbeiten anders: 50 bis 200+ Schaltspiele alle 24 Stunden. Bei 100 Schaltungen pro Tag hat ein Standard-VCB seine Nennlebensdauer in weniger als drei Jahren erreicht.

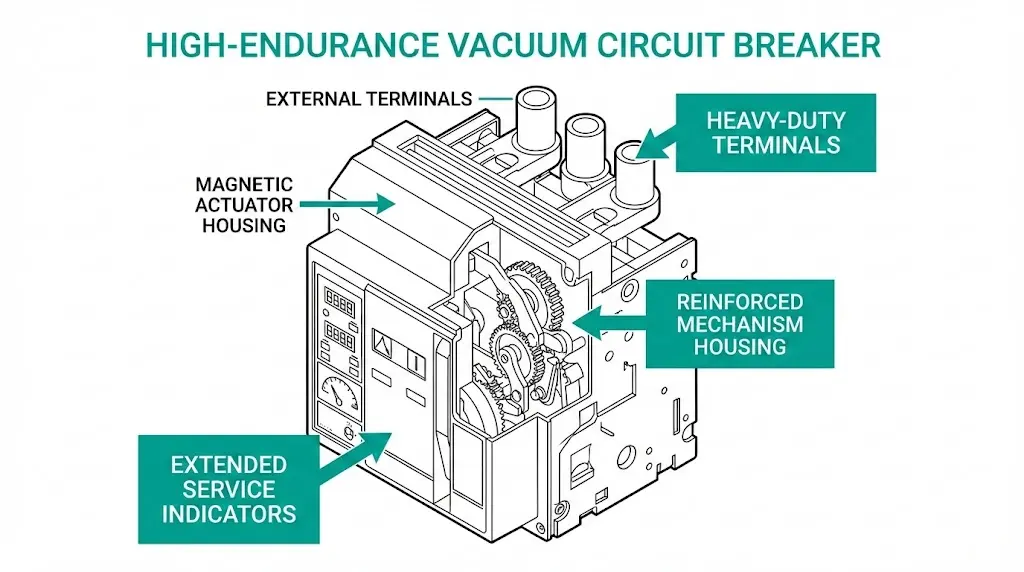

In dieser Auswahlhilfe werden die technischen Spezifikationen, Mechanismustypen und anwendungsspezifischen Faktoren genannt, die High-End-VCBs von Standardgeräten unterscheiden. Das Ziel: Anpassung der Schalterleistung an die tatsächlichen Arbeitszyklen, um vorzeitige Ausfälle und ungeplante Ausfälle zu vermeiden.

Ein typischer 12-kV-VCB hat eine mechanische Lebensdauer von 10.000 Schaltspielen (Klasse M2 gemäß IEC 62271-100) und eine elektrische Lebensdauer von 2.000 Schaltspielen bei Nennkurzschlussstrom (Klasse E1). Für Umspannwerke, die einmal täglich schalten, bedeuten diese Zahlen eine jahrzehntelange Betriebsdauer. Anwendungen mit häufigen Schaltvorgängen arbeiten in einer anderen Realität.

Die Mathematik des vorzeitigen Scheiterns

Nehmen wir an, ein Grubenheber VCB fährt 80 Mal pro Tag:

Ein Lichtbogenofen, der täglich 20 Heizvorgänge mit 4 Schaltvorgängen pro Heizvorgang durchführt, erreicht identische Erschöpfungszeiträume. Diese Berechnungen gehen von idealen Bedingungen aus, ohne den beschleunigten Verschleiß durch hohe Fehlerströme zu berücksichtigen.

Kontakt-Erosion: Die nichtlineare Realität

Der Kontaktverschleiß verläuft nicht linear. Labortests und Felddaten zeigen ein dreiphasiges Muster:

Die letzten 2.000 Betätigungen einer Unterbrechungsvorrichtung mit 10.000 Betätigungen können Kontaktmaterial verbrauchen, das 4.000-6.000 Betätigungen im Dauerbetrieb entspricht. Die einfache Anzahl der Schaltspiele unterschätzt den Verschleiß, wenn sich die Kontakte dem Ende der Lebensdauer nähern.

Vakuumintegrität unter zyklischer Belastung

Bei jedem Zyklus wird der Edelstahlbalg, der die Vakuumschaltröhre abdichtet, verformt. Standardbälge sind für Zyklen von 10.000-15.000 Vollhubzyklen ausgelegt. Bei Anwendungen mit hohen Zyklen werden die Faltenbälge über diese Annahmen hinaus belastet, was zu Mikrorissen an den Schweißnähten führt. Im Gegensatz zur Kontakterosion bietet die Vakuumdegradation nur eine begrenzte Vorwarnzeit - eine Unterbrechungsvorrichtung kann bei 9.500 Betätigungen zufriedenstellend getestet werden und bei 10.200 katastrophal versagen.

Bei häufigem Wechsel schlägt der proaktive Austausch die Zustandsüberwachung.

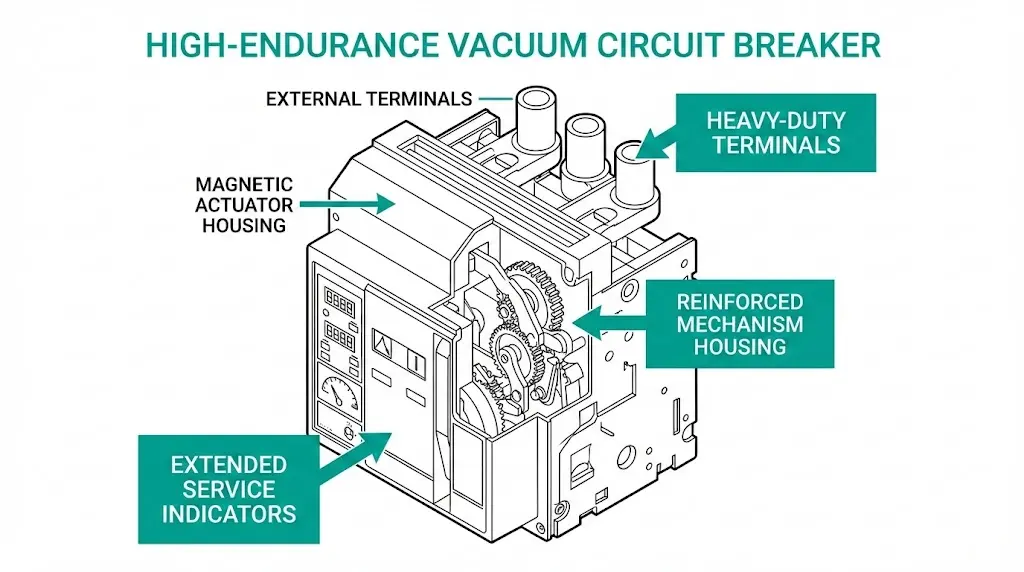

Das Verständnis spezifischer Arbeitszykluseigenschaften ist die Grundlage für Spezifikationsentscheidungen. Jede Anwendung ist mit einzigartigen elektrischen und umweltbedingten Belastungen verbunden.

Hebezeuge und Wickelmaschinen für den Bergbau

Produktionsaufzüge führen während der aktiven Förderung täglich 60-150 Vorgänge aus. Bei jedem Start ist der VCB Motoreinschaltströmen von 5-7× Nennlast ausgesetzt. Regeneratives Bremsen erzeugt Spannungsspitzen, die eine sorgfältige Koordinierung der Wiedereinschaltspannung erfordern.

Umweltfaktoren erschweren die Herausforderung. Viele Bergbaubetriebe liegen über 2.000 m Höhe - Kupferminen in den Anden, Abbaugebiete auf dem tibetischen Plateau. Die Durchschlagsfestigkeit nimmt oberhalb von 1.000 m um etwa 1% pro 100 m ab. Das Eindringen von Staub und extreme Temperaturen (-30°C bis +45°C) belasten die Dichtungssysteme.

Die Praxiserfahrung in chilenischen Kupferbetrieben zeigt, dass selbst VCBs, die für eine mechanische Lebensdauer von 30.000+ spezifiziert sind, einen planmäßigen Austausch der Unterbrecher für kritische Hebezeugkreise in Abständen von 18-24 Monaten erfordern.

Lichtbogenofen Schaltung

EAF-Operationen stellen die anspruchsvollsten Schaltaufgaben in industriellen Anwendungen dar. In einem typischen Schmelzbetrieb werden täglich 15-25 Schmelzvorgänge durchgeführt, mit 2-4 Schaltvorgängen pro Schmelzvorgang - 40 bis 100 VCB-Schaltvorgänge alle 24 Stunden.

Die elektrische Belastung ist hoch. Die Einschaltmagnetisierung eines Transformators erreicht das 8-12-fache des Nennstroms mit einem asymmetrischen Gleichstromversatz, der über 0,5-2 Sekunden abklingt. Das Abschalten unbelasteter Transformatoren birgt das Risiko einer Wiedereinschaltung und kann die Wicklungsisolierung durch steilflankige Spannungsstöße beschädigen.

Die Umgebungsbedingungen in der Nähe von Öfen übersteigen regelmäßig 45 °C. Metallischer Staub verunreinigt die umliegenden Geräte.

Motorantriebe mit häufigem Start

Brecher, Kugelmühlen und Förderantriebe werden in der Regel 10-40 Mal pro Tag eingeschaltet - ein geringer Wert im Vergleich zu Hebezeugen oder EAF, der jedoch die Standardannahmen für VCB übersteigt. Das Schalten von Motoren unterscheidet sich vom Schalten von Transformatoren: höherer Leistungsfaktor, geringere Einschaltasymmetrie, aber Rück-EMF-Risiko beim schnellen Wiedereinschalten, wenn sich die Motoren weiter drehen.

Für Anwendungen unter 7,2 kV, unter 400 A und weniger als 1.000 Schaltungen täglich, Vakuumschütze erweisen sich oft als wirtschaftlicher als VCBs.

[Experteneinblick: Anwendungsrealitäten im Bergbau]

- Chilenische und peruanische Kupferminen in über 3.000 m Höhe erfordern sowohl eine höhengerechte Isolierung als auch versiegelte Umschließungen

- Bei VCBs im Hubwerkskreis sind die Kontaktabtragsraten aufgrund von regenerativen Bremstransienten 3x höher als die Berechnungen auf dem Typenschild vermuten lassen

- Geplante Unterbrecherrotation (zwei Einheiten, die abwechselnd in Betrieb sind) verlängert die effektiven Wartungsfenster um 40%

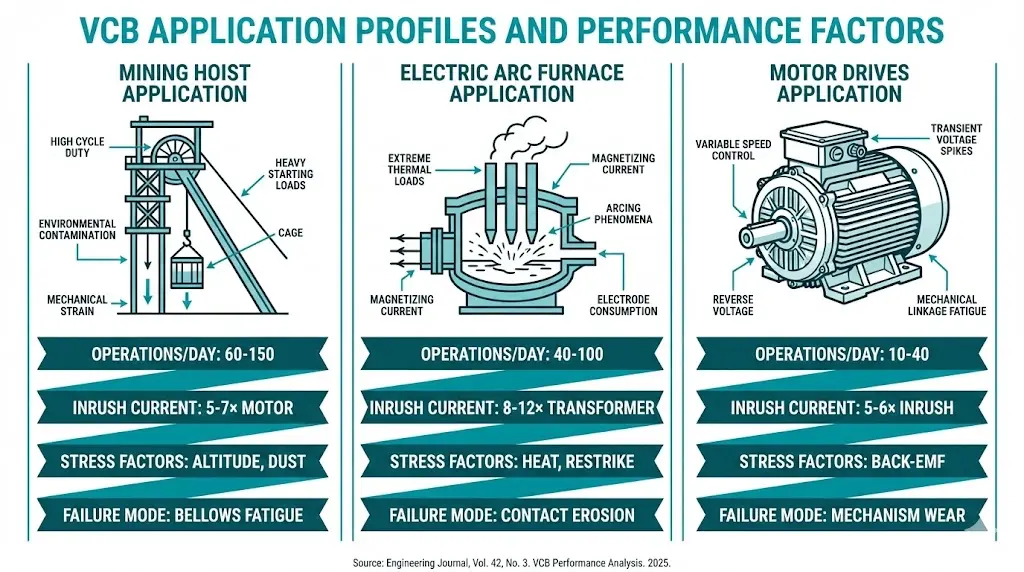

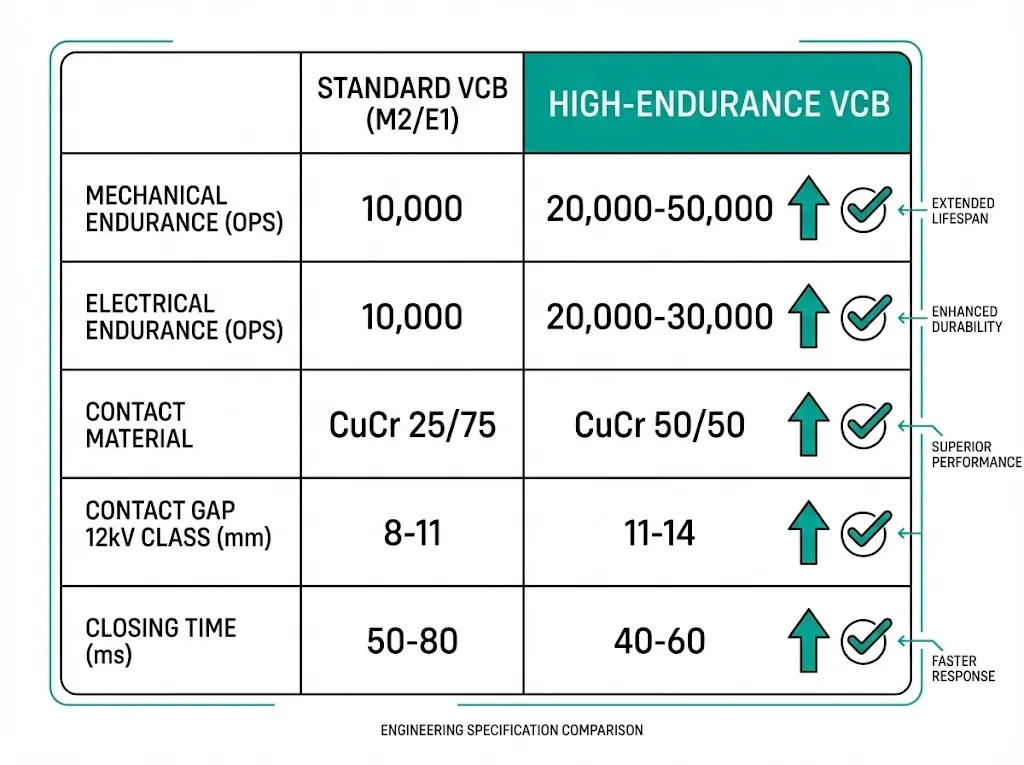

Der Vergleich der Spezifikationen zeigt die technischen Unterschiede zwischen Standard- und High-End-Ausführungen. Diese Parameter bestimmen direkt die Lebensdauer unter häufig wechselnden Bedingungen.

| Parameter | Standard-VCB (M2/E1) | Hochausdauer-VCB | Anmerkungen zur Auswahl |

|---|---|---|---|

| Mechanische Belastbarkeit | 10.000 Operationen | 20.000-50.000 Operationen | Anpassung an die 5-Jahres-Projektion |

| Elektrische Belastbarkeit (Nennstrom) | 10.000 Operationen | 20.000-30.000 Operationen | Kontaktmaterial abhängig |

| Elektrische Belastbarkeit (Kurzschluss) | 2.000 Operationen (E1) | 5.000+ Einsätze (E2) | In der Praxis nur selten einschränkend |

| Kontaktmaterial | CuCr 25/75 | CuCr 50/50 oder CuCr-Te | Höheres Cr = bessere Erosionsbeständigkeit |

| Kontaktabstand (12kV-Klasse) | 8-11mm | 11-14mm | Größere Lücke schützt vor Erosion |

| Schließzeit | 50-80ms | 40-60ms | Schneller = geringere Lichtbogenenergie |

Auswahl des Kontaktmaterials

Das CuCr-Verhältnis bestimmt die Erosionsrate und das Verhalten des Schneidstroms. Das Standardverhältnis CuCr 25/75 (25% Chrom) bietet eine angemessene Leistung für typische Verteilungsaufgaben. CuCr 50/50 bietet eine um 30-40% bessere Erosionsbeständigkeit - entscheidend für die Planung von 30.000+ Einsätzen.

Speziallegierungen, die Tellur oder Wismut enthalten (CuCr-Te, CuCr-Bi), verringern die Erosion bei extremen Arbeitszyklen weiter. Fordern Sie die Erosionstestdaten des Herstellers gemäß IEC 62271-100 Anhang E für Ihre spezifische Schaltaufgabe an.

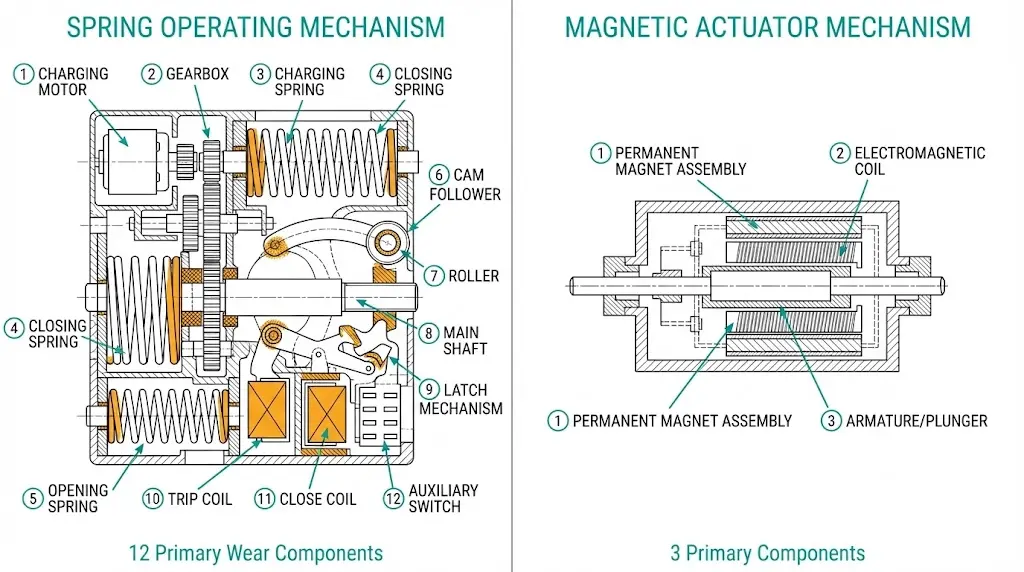

Mechanismus Life Alignment

Der Betätigungsmechanismus muss die Lebensdauer der Unterbrecher erreichen oder übertreffen. Die Verschleißpunkte des Federmechanismus - Nockenstößel, Verriegelungen, Lademotoren - kumulieren mit jedem Zyklus Schäden. Die Schmierintervalle nehmen mit der Anzahl der Betätigungen zu. Ein Unterbrecher mit 30.000 Betätigungen in Verbindung mit einem Mechanismus mit 20.000 Betätigungen führt zu einem Missverhältnis bei der Wartung.

Hilfskontaktwerte

Wird bei der Spezifikation oft übersehen. Hilfskontakte für die Signalisierung von Schutzrelais müssen der mechanischen Belastbarkeit des Hauptkontakts entsprechen. Standard-Hilfsblöcke können ausfallen, bevor der Hauptunterbrecher die Betriebsgrenzen erreicht.

Der Betriebsmechanismus bestimmt den Wartungsaufwand und die letztendliche Betriebsdauer. Zwei Technologien dominieren die High-End-Anwendungen.

Federbetätigte Mechanismen

Bewährte Technologie mit breiter Marktverfügbarkeit. Die Energiespeicherung über eine geladene Feder ermöglicht den Betrieb bei Unterbrechung der Steuerspannung. Mechanische Verschleißpunkte begrenzen jedoch die endgültige Lebensdauer:

Die Schmierintervalle liegen normalerweise bei 2.000-5.000 Betätigungen. Praktische Einsatzgrenze: 20.000-30.000 Betätigungen vor einer größeren Überholung. Aufgrund der geringeren Anschaffungskosten eignen sich Federmechanismen für Anwendungen mit mittlerer Beanspruchung und einer Lebensdauer von weniger als 30.000 Schaltspielen.

Magnetische Aktuatormechanismen

Dauermagnete halten die Kontaktposition ohne mechanische Verriegelung. Elektromagnetische Spulen treiben die Öffnungs- und Schließbewegungen an. Diese Konstruktion macht die meisten mechanischen Verschleißflächen überflüssig.

Die wichtigsten Vorteile für den häufigen Wechselverkehr:

Der Kostenaufschlag liegt 15-25% über gleichwertigen Federmechanismen. Bei Anwendungen mit einer voraussichtlichen Lebensdauer von mehr als 50.000 Betätigungen bieten Magnetantriebe trotz des höheren Anschaffungspreises niedrigere Gesamtbetriebskosten.

[Experteneinblick: Mechanismusauswahl Wirtschaft]

- Der Break-even-Punkt wird in der Regel bei 35.000-40.000 projektierten Operationen erreicht.

- Magnetische Aktuatoren VCBs zeigen 60% niedrigere ungeplante Wartungskosten über eine 10-jährige Nutzungsdauer

- Der Arbeitsaufwand für die Überholung des Federmechanismus (8-12 Stunden) übersteigt oft die Gesamtwartungszeit des Magnetantriebs (2-3 Stunden) bei gleicher Betriebsdauer.

- Hybride Konstruktionen (federschließend, magnetisch haftend) erfordern eine Bewertung der Gesamtanzahl der beweglichen Teile - nicht immer besser als reine Magnetkonstruktionen

Die Vakuum-Schaltröhre selbst bestimmt die elektrische Belastbarkeit. Konstruktionsmerkmale unterscheiden High-End-Dauergeräte von der Standardproduktion.

Kontaktgeometrie

Es gibt drei Hauptausführungen für unterschiedliche Anforderungen:

AMF-Designs reduzieren die lokale Erosion um 30-40% im Vergleich zu radialen Feldkonfigurationen. Bei Anwendungen mit einer Fehlerlast von über 25 kA und häufigem Schalten rechtfertigen AMF-Kontakte ihren Kostenaufschlag.

Kontakt Spaltmaße

Standard 12kV-Schaltröhren haben einen Kontaktabstand von 8-11 mm. Bei hochbelastbaren Schaltungen wird dieser Abstand auf 11-14 mm vergrößert, um eine Erosion zu ermöglichen und gleichzeitig die dielektrische Festigkeit zu erhalten. Wenn die Kontakte erodieren, vergrößert sich der Abstand - größere anfängliche Abstände gewährleisten eine angemessene dielektrische Marge während der gesamten Lebensdauer.

Bogen-Energie-Budget

Bei jedem Schaltvorgang wird Lichtbogenenergie auf die Kontaktflächen übertragen. Das Integral ∫i²dt bestimmt den Materialtransfer pro Vorgang. Praktische Erosionsraten:

Die Konstruktion der Unterbrecher muss dieser Materialreserve in Bezug auf die Kontaktstärke und die Dampfschutzkapazität Rechnung tragen.

Balg-Konstruktion

Kantengeschweißte Faltenbälge aus Edelstahl dichten die Vakuumkammer ab und ermöglichen gleichzeitig eine Kontaktbewegung. Hochzyklische Ausführungen verwenden eine optimierte Faltengeometrie, die für das 1,5-2fache der angestrebten mechanischen Belastbarkeit ausgelegt ist. Ein Faltenbalgversagen führt zu einem sofortigen Vakuumverlust ohne Warnung vor einer teilweisen Degradierung.

Die Bedingungen vor Ort erfordern häufig eine Anpassung der Spezifikationen über die Standardwerte hinaus.

Flughöhe Derating

Standard Vakuum-Leistungsschalter Werte gelten bis zu einer Höhe von 1.000 m. Oberhalb dieses Schwellenwerts verringert die geringere Luftdichte die externe Durchschlagsfestigkeit:

Das interne Vakuum-Dielektrikum bleibt von der Höhe unbeeinflusst - nur die externe Kriech- und Luftstrecke muss kompensiert werden.

Überlegungen zur Temperatur

Der Standard-Umgebungsbereich reicht von -25°C bis +40°C. EAF-Umgebungen überschreiten regelmäßig 45°C, so dass entweder eine Stromreduzierung (in der Regel 1% pro °C über 40°C) oder verbesserte Kühlungsvorkehrungen erforderlich sind.

Kalte Umgebungen stellen andere Herausforderungen dar. Schmiermittel für Mechanismen müssen ihre Viskosität bei Betriebstemperaturen beibehalten. Antikondensationsheizungen verhindern die Ansammlung von Feuchtigkeit bei Temperaturschwankungen.

Schutz vor Kontamination

Bergbauumgebungen erfordern mindestens IP4X-Schutzarten. Leitfähiger Staub aus der Erzverarbeitung kann externe Isolationsflächen überbrücken. Druckbeaufschlagte Schaltanlagengehäuse bieten zusätzlichen Schutz in Umgebungen mit starker Verschmutzung.

Proaktive Wartung verlängert die Lebensdauer und verhindert ungeplante Ausfälle. Hochzyklische Anwendungen erfordern verkürzte Inspektionsintervalle.

Anforderungen an die Zustandsüberwachung

Inspektionsintervalle nach Anzahl der Vorgänge

| Intervall | Erforderliche Maßnahmen |

|---|---|

| 2.500 Operationen | Sichtprüfung, Überprüfung der Hilfskontakte |

| 5.000 Operationen | Kontrolle der Schmierung (Federmechanismus), Prüfung der Steuerzeiten |

| 10.000 Operationen | Messung des Kontaktwiderstands, Einstellung des Mechanismus, detaillierte Prüfung |

| Mechanische Lebensdauer | Vollständige Überholung oder Austausch des Unterbrechers |

Ersatzteilstrategie

Lagern Sie komplette Unterbrecherbaugruppen für Anwendungen mit mehr als 50 täglichen Einsätzen. Das Warten auf die Lieferung des Herstellers während eines ungeplanten Ausfalls kostet weit mehr als die Lagerhaltungskosten. Lagern Sie auch Mechanismus-Umbausätze und Spulen zum Schließen/Öffnen - hohe Betriebszyklen beschleunigen die Alterung der Spulenisolierung.

Anpassung der VCB-Spezifikation an den voraussichtlichen Arbeitszyklus unter Verwendung dieses Rahmens:

| Täglicher Betrieb | Empfohlene Spezifikation | Zyklus der Inspektion | Wiederherstellungsintervall |

|---|---|---|---|

| <10 Operationen/Tag | Standard M2/E1 VCB | Jährlich | 10-15 Jahre |

| 10-50 Operationen/Tag | Verlängerte Lebensdauer (20.000+ mechanisch) | Halbjährlich | 5-8 Jahre |

| 50-150 Operationen/Tag | Magnetischer Antrieb mit hoher Lebensdauer (30.000+) bevorzugt | vierteljährlich | 3-5 Jahre |

| >150 Operationen/Tag | Premium-High-Endurance- ODER Dual-Unit-Rotation | Monatlich | 2-3 Jahre |

Kosten-Nutzen-Analyse

Die VCB-Prämie für hohe Beanspruchung liegt in der Regel 20-40% über den Standardeinheiten. Bewerten Sie gegen:

Bei kritischen Kreisläufen im Bergbau oder bei EAF-Anwendungen macht sich die Prämie bereits beim ersten vermiedenen ungeplanten Ausfall bezahlt.

Dual-Breaker-Rotationsstrategie

Bei Anwendungen mit extremer Beanspruchung (>200 Vorgänge pro Tag) ist es von Vorteil, zwei VCBs im Wechsel zu installieren. Ein Gerät ist in Betrieb, während das zweite gewartet wird oder in Reserve steht. Dieser Ansatz verdoppelt die effektiven Wartungsintervalle und eliminiert das Risiko eines Einzelpunktausfalls bei kritischen Lasten.

Überprüfung Nennwerte für Vakuum-Leistungsschalter Dokumentation, um zu überprüfen, ob die Angaben des Herstellers mit Ihren Prognosen für die Betriebsdauer übereinstimmen.

XBRELE Ingenieure Vakuum-Leistungsschalter für anspruchsvolle industrielle Arbeitszyklen. Unser VS1 Serie für Innenräume und ZN85 eingebettete Pole sind in Konfigurationen mit langer Lebensdauer erhältlich:

Unser technisches Team prüft Ihre tatsächlichen Arbeitszyklusdaten - täglicher Betrieb, Fehlerstrombelastung, Umgebungsbedingungen -, um Spezifikationen zu empfehlen, die den realen Anforderungen entsprechen, anstatt konservative Annahmen auf dem Typenschild zu treffen.

[Antrag auf technische Beratung für Hochgeschwindigkeits-VCB]

Wie viele tägliche Vorgänge gelten als “häufige Wechsel” für die Auswahl der VCB?

Bei Anwendungen, die mehr als 30 Schaltvorgänge pro Tag umfassen, sind die Spezifikationen für VCB mit hoher Lebensdauer von Vorteil. Unterhalb dieses Schwellenwerts bieten Standardschalter der Klasse M2 in der Regel eine ausreichende Lebensdauer bei normalen Wartungsintervallen.

Was unterscheidet die Hochvakuumschaltröhren von den Standardausführungen?

Hochbelastbare Unterbrecher zeichnen sich durch eine erhöhte Kontaktmasse (größeres Erosionsbudget), eine optimierte CuCr-Legierungszusammensetzung mit höherem Chromgehalt, vergrößerte Kontaktspalte zur Anpassung an den Verschleiß und Faltenbälge aus, die für das 1,5-2fache der angestrebten mechanischen Belastbarkeit ausgelegt sind.

Wann sollte ich einen magnetischen Aktuator einem Federmechanismus vorziehen?

Magnetische Aktuatoren werden kosteneffektiv, wenn die erwartete Lebensdauer 35.000-40.000 Zyklen übersteigt. Unterhalb dieses Schwellenwerts bieten Federmechanismen niedrigere Anschaffungskosten ohne nennenswerten Wartungsaufwand.

Wie wirkt sich die Höhenlage auf die Auswahl der VCB für Bergbauanwendungen aus?

Die externe Durchschlagfestigkeit nimmt pro 100 m über 1.000 m Höhe um etwa 1% ab. Bei einer Höhe von 3.000 m müssen Sie entweder die Spannungswerte um 20% herabsetzen oder eine verbesserte externe Isolierung spezifizieren. Das interne Vakuum-Dielektrikum bleibt von der Höhe unbeeinflusst.

Kann die Messung des Kontaktwiderstands die verbleibende Lebensdauer der Unterbrecher vorhersagen?

Die monatliche Messung des Kontaktwiderstands mit einem Mikroohmmeter von 100 A oder höher liefert in der Regel eine Vorwarnung von 3-6 Monaten vor dem nahenden Ende der Lebensdauer. Steigender Widerstand deutet auf fortschreitende Kontakterosion und Oberflächenverschlechterung hin.

Welches Kontaktmaterial bietet die beste Leistung beim Schalten von EAF-Transformatoren?

CuCr 50/50 oder Speziallegierungen (CuCr-Te) bieten eine 30-40% bessere Lichtbogenerosionsbeständigkeit als Standard-CuCr 25/75-Formulierungen. Der höhere Chromgehalt erweist sich als entscheidend für Anwendungen, die hohe Stromstärken mit häufigem Schalten kombinieren.

Sollte ich Ersatz-Unterbrecherbaugruppen für Anwendungen mit hohen Zyklen vorhalten?

Bei Anwendungen mit mehr als 50 täglichen Einsätzen wird durch die Vorhaltung einer Ersatz-Unterbrecherbaugruppe vor Ort die Vorlaufzeit bei geplanten oder ungeplanten Auswechslungen verkürzt. Die Lagerhaltungskosten machen in der Regel weniger als eine Stunde Produktionsausfallzeit aus.