Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Mittelspannungskabelendverschlüsse versagen häufiger als die Kabel, die sie verbinden. Bei Felduntersuchungen in mehr als 75 industriellen Umspannwerken, die mit 6,6-35 kV betrieben werden, ist die unsachgemäße Installation von Spannungskonen für etwa 40% der vorzeitigen Ausfälle von Endverschlüssen verantwortlich, die zu Teilentladungen führen. Der Abschluss konzentriert alle Installationsvariablen - Oberflächenvorbereitung, Maßtoleranz, Sauberkeit der Schnittstellen, Umgebungsbedingungen - auf einen Verbindungspunkt, an dem sich die Fehler eher summieren als ausgleichen.

Dieser Leitfaden befasst sich mit den drei Fragen, die Ingenieure im Außendienst am häufigsten stellen: Welche Defekte führen zum Ausfall von Endverschlüssen? Wie entsteht aus diesen Fehlern eine Teilentladung? Welche Abnahmetests trennen zuverlässig gute Installationen von latenten Fehlern?

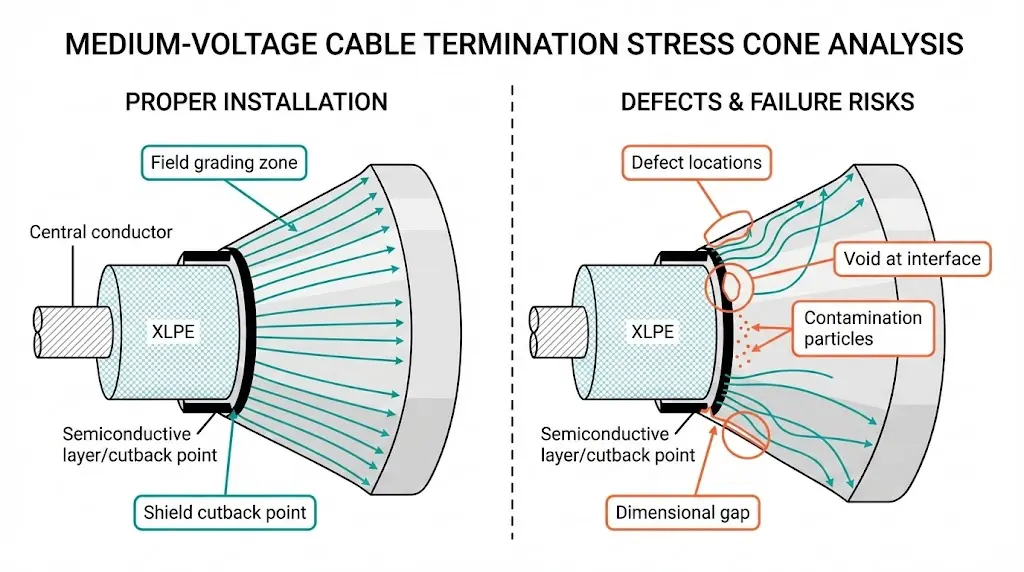

Der Spannungskonus befindet sich in der Mitte jeder Frage. Diese Komponente verteilt die Intensität des elektrischen Feldes am abgeschnittenen Ende des Kabels neu und reduziert die Spitzenspannung von 20-30 kV/mm (nicht abgestuft) auf 2-3 kV/mm (richtig abgestuft). Wenn Installationsfehler diese Feldgradierungsfunktion beeinträchtigen, kommt es zu Teilentladungen - manchmal innerhalb von Tagen, oft innerhalb von Monaten.

Wenn ein Mittelspannungskabel für den Abschluss geschnitten wird, endet die halbleitende Schicht abrupt. Durch diese geometrische Diskontinuität konzentriert sich das elektrische Feld an der Abschirmungsschnittkante. Die XLPE-Isolierung hält bei kurzfristiger Belastung 20-25 kV/mm stand, aber die langfristige Zuverlässigkeit erfordert eine Feldstärke von unter 3-5 kV/mm. Der nicht abgestufte Abschluss arbeitet ab der ersten Einschaltung an oder über die Materialgrenzen hinaus.

Die Größe des elektrischen Feldes an der Halbleiterabschaltung folgt der Beziehung: Emax = U₀ / (r × ln(R/r)), wobei U₀ für die Spannung zwischen Phase und Erde, r für den Leiterradius und R für den Außenradius der Isolierung steht. Ohne angemessene Spannungsentlastung ist Emax Werte bei 15-kV-Anlagen können lokal 8-10 kV/mm überschreiten.

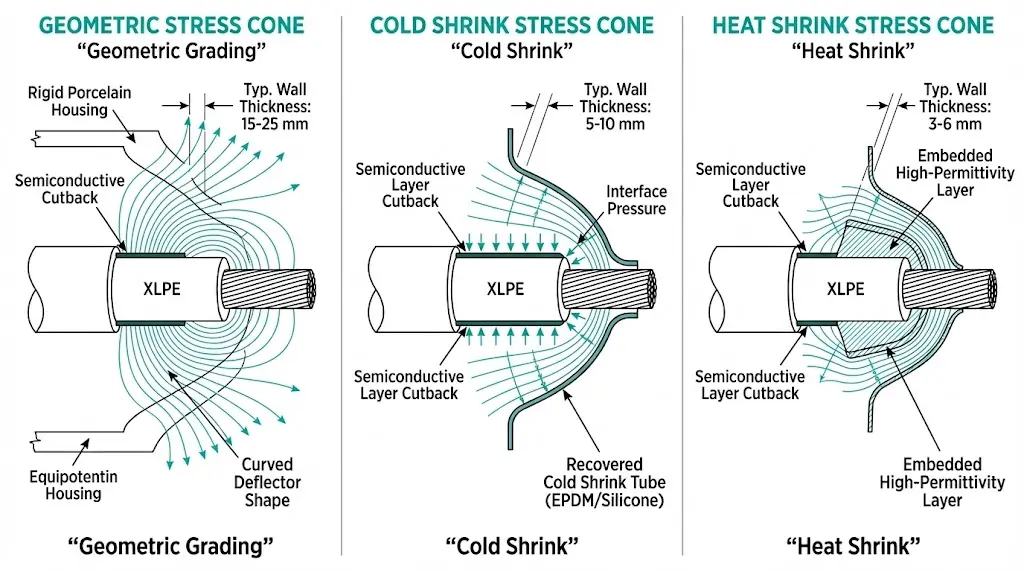

Spannungskegel lösen dieses Problem durch zwei Mechanismen. Bei der geometrischen Gradierung wird die physikalische Form des Kegels genutzt, um Äquipotenziallinien von der Kabelachse nach außen zu verlängern und so die Feldstärke über eine größere Fläche zu verteilen. Bei der kapazitiven Gradierung werden Materialien mit hoher Leitfähigkeit (εᵣ = 15-30) verwendet, die Spannungsspannungen durch Materialeigenschaften und nicht allein durch die Geometrie absorbieren.

Die entscheidende Erkenntnis für die Fehlersuche: Spannungskonen bieten genau die Feldgradierung, die für einen zuverlässigen Betrieb erforderlich ist - es gibt keine Sicherheitsmarge. Jeder Einbaufehler verzehrt sofort die Konstruktionsmarge. Ein 0,5-mm-Luftspalt an der Schnittstelle des Spannungskonus erfährt eine 2,5- bis 3-fach höhere Feldspannung als das umgebende Material, da die Dielektrizitätskonstante zwischen Luft (εᵣ = 1,0) und XLPE (εᵣ = 2,3) nicht übereinstimmt.

Jede Spannungskonustechnologie weist unterschiedliche Schwachstellen bei der Installation auf, die Ingenieure vor Ort bei der Inspektion und Fehlersuche erkennen müssen.

| Spannungskonus Typ | Mechanismus der Benotung | Spannungsklasse | Kritischer Faktor für die Installation | Häufiger Fehlermodus |

|---|---|---|---|---|

| Geometrisch (Porzellan/Polymer) | Physikalische Form erweitert Äquipotentiallinien | 12-36 kV | Hohlraumfreier Sitz, maßgenaue Passform | Lufteinschlüsse an der Schnittstelle Konus-Isolierung |

| Kaltschrumpfung (EPDM/Silikon) | Vorgedehnter Schlauch wird auf das Kabel aufgezogen | 6,6-36 kV | Korrekte Größenbestimmung im Bereich von 3-5 mm Durchmesser | Unzureichender Trennschichtdruck an den Extremwerten des Bereichs |

| Schrumpfschlauch | Eingebettete Verbindung mit hoher Leitfähigkeit (εᵣ = 20-30) | 6,6-24 kV | Gleichmäßige Erwärmung, vollständige Rückgewinnung | Unvollständige Schrumpfung, Einschluss von Hohlräumen |

| Vorgeformt trennbar | Präzise Ablenkungsgeometrie | 15-36 kV | Grenzflächendruck 0,05-0,15 MPa | Verschmutzung an der trennbaren Schnittstelle |

Wärmeschrumpfende Verbindungen, die ohne Vorwärmung der Komponenten bei einer Umgebungstemperatur von weniger als 5 °C installiert werden, enthalten häufig mehrere Hohlräume. Kaltschrumpfsysteme, die am äußersten Rand ihres Durchmesserbereichs installiert werden, verlieren 30-50% des vorgesehenen Schnittstellendrucks. Dies sind keine theoretischen Bedenken - sie entsprechen den Installationsbedingungen, auf die wir bei Fehleruntersuchungen immer wieder stoßen.

[Experteneinblick: Feldbeobachtungen zur Spannungskegelbemessung]

- Kaltschrumpfende Endverschlüsse spezifizieren Kabeldurchmesserbereiche von 3-5 mm pro Größe; Installationen im mittleren Bereich übertreffen bei PD-Tests durchweg die Installationen am Rande des Bereichs

- Wenn der Kabeldurchmesser nicht mehr als 1 mm von der Größengrenze abweicht, wählen Sie die kleinere Anschlussgröße für einen höheren Schnittstellendruck.

- Die Messung des Durchmessers vor der Installation an drei Punkten entlang der Präparationslänge fängt unrunde Kabel auf, die einen ungleichmäßigen Kontakt der Spannungskegel verursachen.

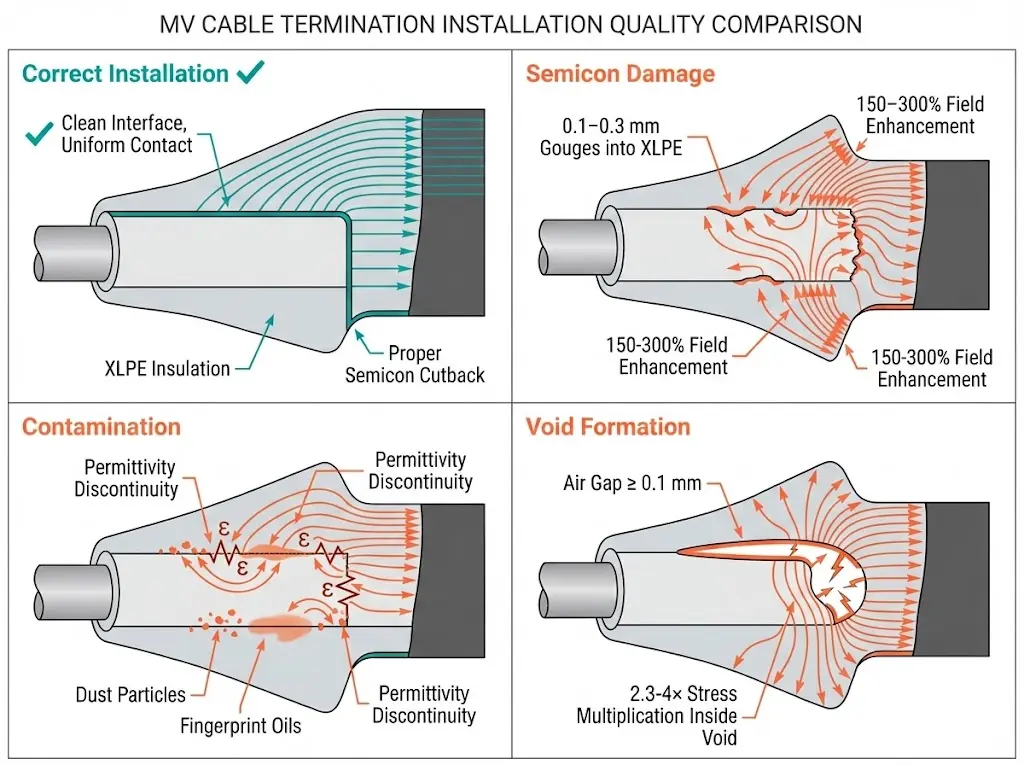

Die praktische Erfahrung mit Tausenden von MV-Kabelendverschlüssen zeigt konsistente Ausfallmuster. Diese fünf Fehler sind für etwa 80% der vorzeitigen Ausfälle verantwortlich.

Entfernung der Halbleiterschicht Beschädigung

Standard-Kabelmesser ohne Tiefenanschlag erzeugen häufig 0,1-0,3 mm große Furchen in der XLPE-Isolationsoberfläche. Diese Furchen erzeugen lokale Feldverstärkungen von 150-300% über den Nennwerten. Die unvollständige Entfernung des Halbleitermaterials hinterlässt Inseln, die Dreifachübergangspunkte bilden, an denen Luft, Isolierung und Halbleitermaterial zusammentreffen. Die Teilentladung tritt zuerst an diesen Stellen ein, typischerweise bei 60-80% der Nennspannung.

Interface Kontamination

Ein einzelner Fingerabdruck führt zu einer 1-5 μm dicken Kontaminationsschicht mit anderen dielektrischen Eigenschaften als die umgebenden Materialien. In feuchten Umgebungen absorbiert diese Verunreinigung Feuchtigkeit und führt zu lokalen Permittivitätsunterbrechungen. Die Oberflächenentladungsaktivität beginnt an der Grenzfläche - externe PD-Messungen können minimale Aktivität zeigen, während die interne Degradation fortschreitet.

Leere Formation

Hohlräume mit einem Durchmesser von nur 0,1 mm halten die Teilentladung bei Betriebsspannung aufrecht. Luftgefüllte Hohlräume haben einen Wert von εᵣ = 1,0 im Vergleich zu 2,3-2,5 für XLPE und 3,0-4,0 für Spannungskonusmaterialien. Das Feld innerhalb des Hohlraums ist also 2,3-4,0-mal höher als das des umgebenden Materials. Bei einem 1 mm großen Hohlraum in einem 11-kV-Abschluss kann die innere Spannung des Hohlraums 8-12 kV/mm erreichen - weit über der Durchschlagsfestigkeit von 3 kV/mm von Luft.

Nicht übereinstimmende Dimensionen

Spannungskonen, die für den Kabeldurchmesser falsch dimensioniert sind, erreichen nicht den richtigen Schnittstellendruck. Unterdimensionierte Komponenten dehnen sich übermäßig und reduzieren die Wandstärke. Überdimensionierte Komponenten hinterlassen mikroskopisch kleine Luftspalten, die als verteilte Hohlräume fungieren und eher ein breites Spektrum an TE-Signaturen als diskrete Pulse erzeugen.

Fehler in der Erdungsverbindung

Schwebende oder hochohmige Schirmanschlüsse erzeugen Spannungsunterschiede, die kapazitive Ströme durch unbeabsichtigte Pfade treiben. Koronaentladungen entstehen an Schirmdrahtspitzen oder Lücken in Erdungsanschlüssen - ein Defekt, der bei einer Sichtprüfung oft übersehen, bei einer TE-Messung jedoch leicht entdeckt wird.

| Fehlertyp | Visueller Indikator | Feldverbesserung | PD-Risikostufe |

|---|---|---|---|

| Hohlmeißel für Halbleiter | Sichtbare Kratzer auf der Isolierung | 150-300% | Hoch |

| Kontamination | Fingerabdrücke, Staub, Feuchtigkeitsfilme | 120-180% | Mittel-Hoch |

| Hohlräume >0,1 mm | Blasen im Schrumpfschlauch, Lücken im Kaltschrumpfschlauch | 230-400% | Hoch |

| Nicht übereinstimmende Dimensionen | Übermäßige Dehnung oder lockere Passform | 140-200% | Mittel |

| Fehlerhafte Erdung | Lose Zöpfe, fehlende Verbindungen | Variabel | Mittel-Hoch |

Eine Teilentladung tritt auf, wenn das lokale elektrische Feld die Durchschlagsfestigkeit eines gasgefüllten Hohlraums oder einer kontaminierten Oberfläche übersteigt, die Entladung aber nicht die gesamte Isolationsdicke überbrückt. Drei TE-Typen dominieren bei defekten Abschlüssen.

Interne Entleerung entwickelt sich in geschlossenen Hohlräumen an der Spannungskegelgrenze. Die Fehlanpassung der Dielektrizitätskonstante konzentriert das Feld innerhalb des Hohlraums, bis es zur Ionisierung kommt. Bei jeder Entladung lagern sich Kohlenstoffpartikel an den Wänden des Hohlraums ab, wodurch der leitende Bereich allmählich vergrößert wird, bis die elektrische Baumbildung einsetzt.

Oberflächenabfluss breitet sich entlang kontaminierter Grenzflächen zwischen Materialien aus. Die Feuchtigkeitsaufnahme erhöht die Oberflächenleitfähigkeit, wodurch bevorzugte Entladungspfade entstehen. Phasenaufgelöste Muster zeigen oft eine asymmetrische Aktivität, die durch Variationen der Oberflächenleitfähigkeit beeinflusst wird.

Corona-Entladung entsteht an scharfen Kanten oder schlecht geerdeten Abschirmdrähten. Im Gegensatz zu Leerraumentladungen tritt Korona in der Umgebung auf und kann bei hoher Luftfeuchtigkeit hörbar sein oder Ozongeruch erzeugen.

Die Zeitspanne der Degradation variiert je nach Schwere des Defekts sehr stark. Abschlüsse, die mit 90% ihrer Teilentladungs-Eingangsspannung (PDIV) arbeiten, können Jahrzehnte überleben. Diejenigen, die mit 150% der PDIV arbeiten, fallen innerhalb von Monaten aus. Der Verlauf folgt einer konsistenten Abfolge: Beginn (Wochen bis Monate mit geringer Aktivität), Ausbreitung (Monate bis Jahre mit zunehmender Stärke), Beschleunigung (Wochen bis Monate mit schnellem Baumwachstum) und Ausfall (Stunden bis Tage mit thermischem Durchgehen).

[Experteneinblick: PD-Mustererkennung in der Feldprüfung]

- Symmetrische PD-Muster in den Quadranten 1 und 3 deuten typischerweise auf eine innere Entleerung hin - die Sanierung erfordert einen Austausch der Abschlüsse

- Asymmetrische Muster deuten auf eine Oberflächenverschmutzung hin - ein gewisser Erfolg bei Reinigung und Neuanfertigung, wenn die Verschlechterung noch im Anfangsstadium ist

- Die mit der Luftfeuchtigkeit zunehmende PD-Aktivität deutet auf das Eindringen von Feuchtigkeit an den Dichtungsoberflächen hin.

- Steigende TE-Werte bei aufeinanderfolgenden Messungen deuten auf eine aktive Verschlechterung hin, die ein dringendes Eingreifen erfordert.

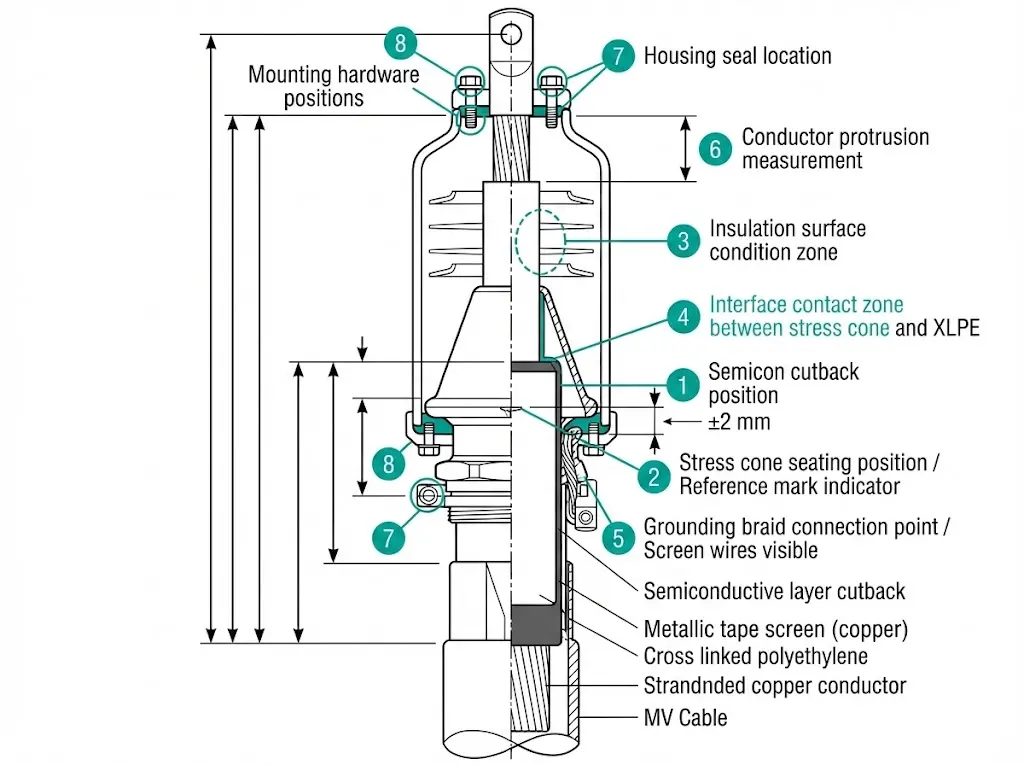

Führen Sie diese Überprüfung durch, bevor Sie einen MV-Kabelanschluss unter Spannung setzen. Jeder Prüfpunkt bezieht sich auf einen bestimmten Fehlermechanismus, der bei Untersuchungen vor Ort festgestellt wurde.

Maßprüfung

Bewertung des Oberflächenzustands

Mechanische Integrität

Umweltbezogene Dokumentation

Drei sich ergänzende Tests bewerten die Qualität der Anschlüsse. Jeder dieser Tests erkennt verschiedene Fehlerarten mit unterschiedlicher Empfindlichkeit.

Prüfung der Hochspannungsfestigkeit

Legen Sie eine AC- oder VLF-Prüfspannung von 2,0-3,0 × U₀ für 30-60 Minuten an [VERIFY STANDARD: IEC 60502-2 spezifische Inbetriebnahmespannungspegel und Haltezeiten]. Die VLF-Prüfung bei 0,01-0,1 Hz reduziert die Anforderungen an den kapazitiven Ladestrom und ermöglicht die Prüfung vor Ort mit tragbaren Geräten. Die Standfestigkeitsprüfung bestätigt die Unversehrtheit der Isolierung, kann aber beginnende Defekte, die unterhalb der Durchschlagsschwelle liegen, nicht erkennen.

Teilentladungsmessung

Die TE-Prüfung liefert einen direkten Nachweis für das Vorhandensein von Defekten. Empfindlichkeitsanforderung: ≤10 pC Erkennungsfähigkeit am Anschlussort. Akzeptanzschwelle: typischerweise <5 pC für neue Installationen, obwohl die Anforderungen der Versorgungsunternehmen variieren. Messung während des Spannungsanstiegs zur Ermittlung der PDIV; Messung während des Spannungsabfalls zur Bestätigung der PD-Extinktionsspannung (PDEV). Ein Abschluss, der eine PDIV unter 1,5 × U₀ aufweist, muss unabhängig von der absoluten PD-Größe untersucht werden.

Tan-Delta/Verlustfaktor

Messen Sie bei 0,5 × U₀, 1,0 × U₀ und 1,5 × U₀. Tip-up (Anstieg von tan δ mit der Spannung) zeigt das Vorhandensein von Verunreinigungen oder Lücken an. Typische Annahme für neue XLPE-Systeme: tan δ < 0,1% mit Tip-up < 0,05% zwischen den Spannungsschritten. Diese Prüfung bewertet den Gesamtzustand der Isolierung, einschließlich der Endverschlüsse, kann aber keine Defekte lokalisieren.

| Prüfverfahren | Primäre Erkennung | Akzeptanzschwelle | Lokalisierung von Defekten |

|---|---|---|---|

| HV Widerstandsfähigkeit | Grobes Versagen der Isolierung | Kein Durchschlag bei Prüfspannung | Keine |

| PD-Messung | Lücken, Kontamination, Rückverfolgung | <5 pC bei 1,5 × U₀ | Gut (mit mehreren Sensoren) |

| Tan-Delta | Verteilte Zersetzung, Feuchtigkeit | <0,1%, Kippeffekt <0,05% | Arm |

Vorbeugung kostet weniger als Nachbesserung. Diese Kontrollen verringern die Fehlerquote messbar.

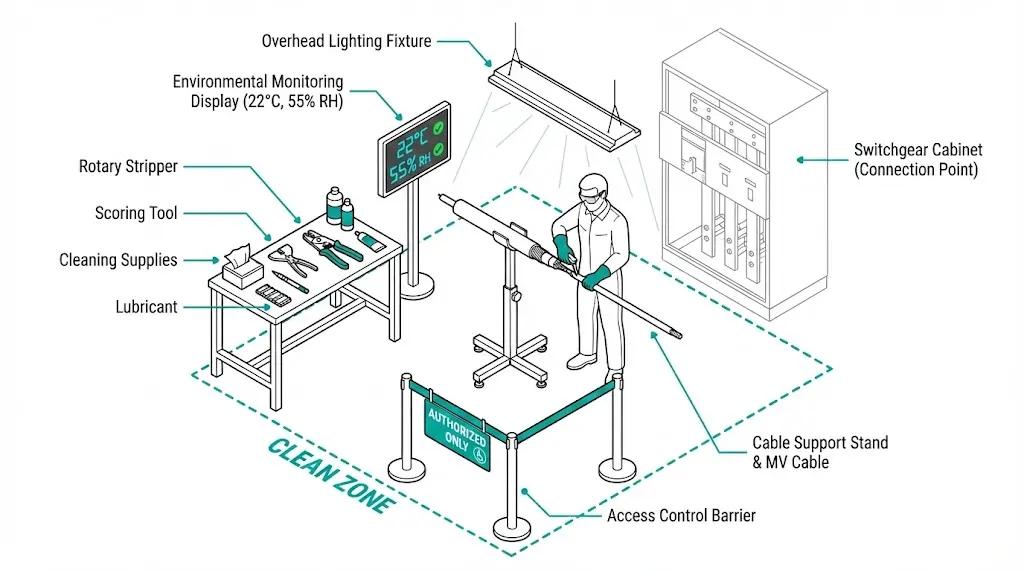

Anforderungen an die Umwelt

Halten Sie die Umgebungstemperatur während der Installation zwischen 10-35°C. Unter 10 °C sind die Kaltschrumpfkomponenten und das Kabelende gemäß den Anweisungen des Herstellers vorzuwärmen. Halten Sie die relative Luftfeuchtigkeit am Arbeitsort unter 70% - verwenden Sie bei Bedarf tragbare Luftentfeuchter oder temporäre Abdeckungen. Richten Sie eine definierte saubere Zone mit kontrolliertem Zugang ein; verbieten Sie Essen, Rauchen und unnötigen Verkehr.

Werkzeug-Standards

Rotierende Kabelabisolierwerkzeuge mit einstellbaren Tiefenanschlägen verhindern das Ausfransen der Isolierung. Halbleitende Ritzwerkzeuge erzeugen gleichmäßige, rechtwinklige Kanten. Verwenden Sie nur vom Hersteller angegebene Reinigungsmittel und fusselfreie Tücher. Verwenden Sie zugelassene Schmiermittel in der vorgeschriebenen Menge - zu viel Schmiermittel verursacht ebenso viele Probleme wie zu wenig Schmiermittel.

Auswirkungen der Installateur-Zertifizierung

Zertifizierte Installateure reduzieren die Fehlerquote um 60-80% im Vergleich zu nicht zertifiziertem Personal. Die großen Hersteller von Endverschlüssen bieten Zertifizierungsprogramme an, die eine Schulung im Klassenzimmer, eine beaufsichtigte praktische Installation, eine praktische Prüfung und eine regelmäßige Rezertifizierung alle 2-3 Jahre erfordern. Für kritische Infrastrukturen sollten zertifizierte Installateure in den Beschaffungsunterlagen angegeben werden: “Alle Endverschlüsse für Mittelspannungskabel müssen von Personal installiert werden, das über eine aktuelle Zertifizierung des Endverschlußherstellers verfügt.”

MV-Kabelendverschlüsse haben eine direkte Schnittstelle zu Schaltgerätedurchführungen und Kabelräumen. XBRELE's Vakuum-Leistungsschalter sind so konstruiert, dass die Kompatibilität der Kabelanschlüsse Priorität hat - die Abmessungen der Buchsen, die Freiräume und die Montagevorrichtungen passen sich an Standardanschlusssysteme an, ohne dass vor Ort Änderungen vorgenommen werden müssen.

Unser Schaltanlagenkomponenten die langfristige Integrität unterstützen, die durch eine ordnungsgemäße Anschlussinstallation erreicht wird. Wenn Kabelsysteme an Geräte angeschlossen werden, die für zuverlässige Schnittstellen ausgelegt sind, entfaltet die Investition in qualitativ hochwertige Anschlüsse ihren vollen Wert über die gesamte Lebensdauer.

Für eine technische Beratung über die Kompatibilität von Anschlüssen mit XBRELE-Schaltanlagen oder zur Diskussion Vakuum-Schaltschranktechnik für Ihre Mittelspannungsanwendungen benötigen, wenden Sie sich an unser Ingenieurteam. Wir bieten Beratung zu Innen- und Außeninstallationen wo sich die Anforderungen an die Beendigung erheblich unterscheiden.

Wodurch werden die meisten MV-Kabelanschlüsse beschädigt?

Grenzflächenverschmutzung und Hohlraumbildung sind zusammen für 60-70% der vorzeitigen Ausfälle verantwortlich, basierend auf Fehleranalysedaten von mehreren Versorgungsunternehmen. Beide Defekte sind eher auf eine unzureichende Oberflächenvorbereitung oder eine unsachgemäße Installation der Komponenten als auf Materialmängel zurückzuführen.

Wie schnell kann ein defekter Abschluss nach der Installation ausfallen?

Schwer defekte Anschlüsse mit Hohlräumen von mehr als 1 mm oder grober Verunreinigung können innerhalb von Wochen ausfallen. Geringfügige Defekte benötigen in der Regel 2-5 Jahre, um die vollständige Degradationssequenz zu durchlaufen, wobei die tatsächliche Zeitspanne von der Betriebsspannung im Verhältnis zur PDIV und den Umweltbedingungen abhängt.

Kann die Teilentladungsprüfung alle Beendigungsfehler aufdecken?

Die TE-Prüfung erkennt zuverlässig Hohlräume, Verunreinigungen und Spurfehler, die eine Entladungsaktivität ausgelöst haben. Defekte, die unterhalb ihrer Anfangsspannung arbeiten, wie z. B. geringfügige Maßabweichungen, erzeugen jedoch möglicherweise keine nachweisbare TE, bis die Spannungsbelastung steigt oder sich die Umgebungsbedingungen ändern.

Welcher Temperaturbereich ist für die Installation von Kaltschrumpfverbindungen akzeptabel?

Die meisten Hersteller geben eine Umgebungstemperatur von 10-35°C an. Bei Installationen unter 10 °C müssen Komponenten und Kabelenden vorgeheizt werden, um eine ordnungsgemäße Materialrückgewinnung und einen angemessenen Schnittstellendruck zu gewährleisten. Bei Installationen über 35°C kann es zu einer vorzeitigen Erholung der Rohre kommen, bevor sie richtig positioniert sind.

Wie klein ist die Lücke, die Probleme bei der Teilentladung verursacht?

Hohlräume mit einem Durchmesser von nur 0,1 mm können die PD-Aktivität bei typischen MV-Betriebsspannungen aufrechterhalten, wenn sie sich in hochbelasteten Regionen befinden. Der kritische Faktor ist nicht die Größe des Hohlraums allein, sondern die Kombination aus Lage des Hohlraums, lokaler Feldstärke und Gaszusammensetzung im Hohlraum.

Ist die VLF-Prüfung gleichwertig mit der Netzfrequenzprüfung für die Inbetriebnahme?

Die VLF-Prüfung bei 0,01-0,1 Hz wird weithin als gleichwertig mit der Netzfrequenzprüfung für extrudierte Isolationssysteme einschließlich XLPE-Kabeln und Endverschlüssen anerkannt. IEEE 400.2 bietet eine Anleitung zu VLF-Prüfverfahren und Akzeptanzkriterien für die Feldprüfung von abgeschirmten Stromkabelsystemen.

Externe Referenz: IEEE 48-2009, Norm für Prüfverfahren und Anforderungen für Wechselstrom-Kabelendverschlüsse — IEEE-Normungsvereinigung