Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

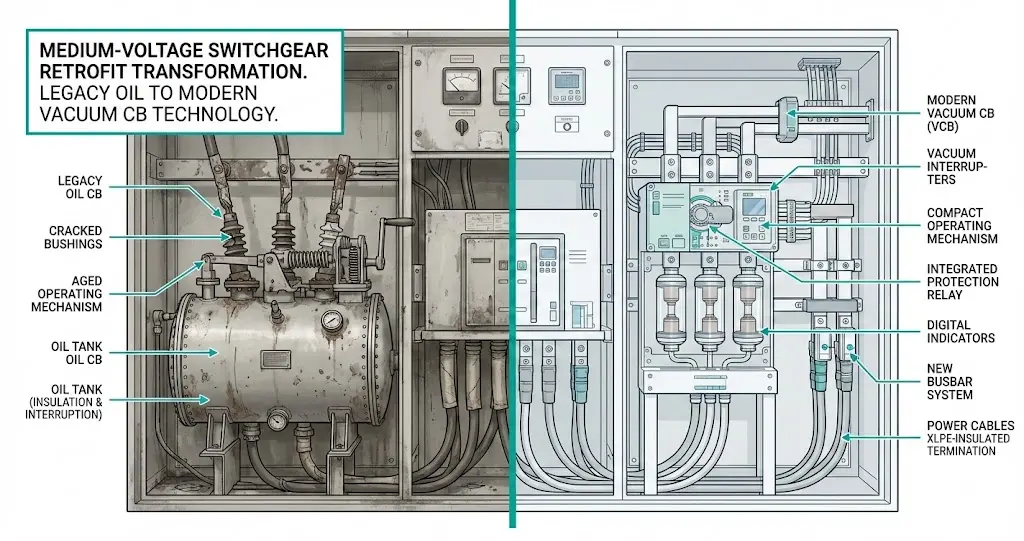

Bei der Nachrüstung von Leistungsschaltern wird die Unterbrechertechnologie in bestehenden Mittelspannungsschaltanlagen ausgetauscht, wobei das ursprüngliche Feld, die Sammelschienen und die Kabelanschlüsse intakt bleiben. Anstatt neue Schaltanlagen zu kaufen - was mit Bauarbeiten, längeren Ausfallzeiten und erheblichen Investitionskosten verbunden ist -, können die Ingenieure bei der Nachrüstung nur den Leistungsschalter selbst aufrüsten. Ein gut ausgeführtes Retrofit bietet moderne Unterbrechertechnologie zu 40-60% der Kosten für den vollständigen Austausch der Schaltanlage.

Dieser Leitfaden behandelt die Kompatibilitätsbewertung, die Risikoermittlung und die Abnahmeprüfungsprotokolle für die Umrüstung von Öl-Leistungsschaltern (OCBs) und SF₆-Schaltern auf die Vakuum-Leistungsschalter-Technologie (VCB) für Anwendungen von 3,6 kV bis 40,5 kV.

Die Technologie der Vakuum-Leistungsschalter unterscheidet sich grundlegend von den herkömmlichen Schaltanlagen, sowohl was den Lichtbogenlöschmechanismus als auch den physischen Aufbau betrifft.

Bei Öl-Leistungsschaltern bildet sich der Lichtbogen zwischen Trennkontakten, die in Mineralöl getaucht sind. Bei starker Hitze (5.000-15.000 K im Kern des Lichtbogens) zersetzt sich das Öl in Wasserstoffgas und erzeugt eine Hochdruckblase, die den Lichtbogen abkühlt und löscht. Dieser Prozess erfordert 15-40 Liter Öl pro Unterbrecher und erzeugt brennbare Nebenprodukte, die eine regelmäßige Wartung erfordern.

SF₆-Leitungsschutzschalter verwenden Schwefelhexafluoridgas bei einem Druck von 400-600 kPa und erreichen Lichtbogenlöschung durch Elektronegativität - SF₆-Moleküle fangen freie Elektronen ein und erhöhen so schnell die Durchschlagfestigkeit. SF₆ ist zwar wirksam, hat aber ein 23.500-mal höheres Treibhauspotenzial als CO₂, was den Druck der EU-F-Gas-Verordnungen erhöht.

Vakuum-Schaltkammern funktionieren anders. Die Lichtbogenlöschung erfolgt in einer abgedichteten Kammer, die unter 10-³ Pa gehalten wird, wobei Metalldampf von CuCr-Kontakten als einziges leitendes Medium dient. Beim Nulldurchgang des Stroms kondensiert dieser Dampf innerhalb von 10-15 Mikrosekunden und stellt eine Durchschlagsfestigkeit von 40-60 kV/mm über Kontaktlücken von nur 8-12 mm wieder her.

Gemäß IEC 62271-100 müssen Vakuum-Leistungsschalter, die für Verteilungsanwendungen ausgelegt sind, eine Fehlerunterbrechung von bis zu 40 kA symmetrisch erreichen und gleichzeitig die Kontaktabbrandrate unter 0,5 mg pro Ampere unterbrochenem Strom halten.

Die kompakte Bauweise der Vakuum-Schaltröhre - in der Regel ist die 60% kleiner als vergleichbare ölgefüllte Einheiten - schafft sowohl Möglichkeiten als auch Herausforderungen für die Nachrüstbarkeit.

[Experteneinblick: Beobachtungen aus der Praxis von Legacy Breaker Assessments]

Beide Technologien stehen heute unter dem Druck von Betriebsabläufen und gesetzlichen Vorschriften, die Entscheidungen über Nachrüstungen erfordern.

Herausforderungen bei Öl-Leistungsschaltern

Ölhämmer erfordern eine intensive Wartung - regelmäßige Ölfilterung, dielektrische Prüfung und Kontaktinspektion alle 3-5 Jahre. Brandgefahren in geschlossenen Räumen stellen ein erhebliches Sicherheitsrisiko dar. Ersatzteile für Geräte aus den 1970er- bis 1990er-Jahren werden immer knapper, und die Lieferzeiten für wichtige Komponenten betragen bis zu 6-12 Monate.

SF₆ Phase-Out Druck

Die F-Gas-Verordnung der Europäischen Union legt schrittweise Auslaufpläne für SF₆-Anwendungen fest. Die Kosten für die Lecksuche, die Zertifizierungsanforderungen für die Handhabung von Gasen und die Kosten für die Entsorgung am Ende des Lebenszyklus erhöhen die Gesamtbetriebskosten im Vergleich zu Vakuumalternativen um 15-25%.

Vorteile der Vakuumtechnik

VCBs erreichen 10.000-30.000 mechanische Operationen gegenüber 2.000-5.000 bei Öltypen. Da sie keine entflammbaren oder treibhauswirksamen Gase enthalten, ist die Einhaltung von Umweltauflagen nicht erforderlich. Die Wartungsintervalle verlängern sich unter normalen Betriebsbedingungen auf 15-20 Jahre.

Für Einrichtungen, die ihre Optionen für Schaltanlagen bewerten, ist die Erkundung des gesamten Produktpalette der Vakuum-Leistungsschalter enthält Einzelheiten zu den Spezifikationen für alle Spannungsklassen.

| Parameter | OCB | SF₆ Unterbrecher | VCB |

|---|---|---|---|

| Wartungsintervall | 3-5 Jahre | 8-10 Jahre | 15-20 Jahre |

| Sorge um die Umwelt | Ölentsorgung | GWP 23.500 | Keine |

| Brandgefahr | Hoch | Niedrig | Sehr niedrig |

| Typische Nutzungsdauer | 25-30 Jahre | 25-30 Jahre | 30+ Jahre |

| Kontaktabstand (12 kV) | 25-40 mm | 15-25 mm | 8-12 mm |

Eine erfolgreiche Nachrüstung erfordert eine präzise Ausrichtung zwischen den neuen VCB-Baugruppen und den vorhandenen Schaltschrankschnittstellen.

Brecherwagen-Schnittstelle

Die Spurweite des Ausziehmechanismus variiert je nach Hersteller: gängige Werte sind 600 mm, 800 mm und 1000 mm. Der Radstand und die Gesamthöhe des Fahrzeugs müssen ein reibungsloses Einschieben und Herausziehen ermöglichen. Die primären Trennfinger - vertikale oder horizontale Konfigurationen - müssen mit den entsprechenden stationären Kontakten fluchten.

Polmitte Abstand

Typische OCB-Mastabstände betragen 275 mm für 12-kV- und 400 mm für 24-kV-Anwendungen. VCB-Mastabstände können abweichen und erfordern Adapterplatten zur Überbrückung von Maßabweichungen. Die Abstände zwischen den Phasen müssen bei 12-kV-Systemen gemäß IEC 62271-1 mindestens 125 mm betragen.

Betriebsmechanismus Fußabdruck

Federbelastete Mechanismen unterscheiden sich in ihren Abmessungen von motorbetriebenen Ausführungen. Eine Verlegung des Schaltschranks kann erforderlich sein, wenn die Gehäusegeometrie mit der Schaltschranktiefe kollidiert. Die Kompatibilität der Verriegelungsstangen- und Hebelgeometrie muss anhand der Original-Schaltanlagenzeichnungen überprüft werden.

Vor der Bestellung von Nachrüstungen sollten Sie sich die Original-GA-Zeichnungen (General Arrangement) besorgen und die tatsächlichen Kabinenabmessungen vor Ort überprüfen. Korrosion oder frühere Änderungen verursachen häufig eine Abweichung von 10-25 mm von den Katalogwerten.

Die elektrischen Parameter müssen vor der Beschaffung von Nachrüstungen systematisch überprüft werden.

Nennspannung und BIL-Anpassung

Bestätigen Sie die Nennspannung (Ur) und die Blitzstoßfestigkeit (Up) der vorhandenen Schalttafel. Nachgerüstete VCBs müssen die ursprünglichen BIL-Spezifikationen erfüllen oder übertreffen. Ein 12-kV-Schaltschrank mit einer BIL von 75 kV erfordert einen VCB mit einer Blitzstoßfestigkeit von ≥75 kV.

Kurzschlussleistung

Prüfen Sie den voraussichtlichen Fehlerstrom (Isc) am Installationspunkt. Das Ausschaltvermögen des nachgerüsteten VCB sollte eine Wachstumsmarge von 20% für den Netzausbau enthalten. Das Ausschaltvermögen muss das 2,5-fache oder 2,6-fache des symmetrischen Fehlerstroms gemäß den geltenden Normen erreichen.

TRV-Fähigkeit

Vakuumschaltröhren zeigen im Allgemeinen eine günstige Leistung bei der transienten Wiederkehr der Spannung. Allerdings können transformator- und drosselgespeiste Schaltungen steile TRV-Bedingungen aufweisen, die eine Überprüfung der Anstiegsgeschwindigkeit erfordern (typischerweise 1-2 kV/μs für Verteilungsanwendungen).

Kriechstrom- und Höhendifferenzierung

Über 1000 m Höhe nimmt die Durchschlagfestigkeit um etwa 1% pro 100 m ab. Die Verschmutzungsklasse (I-IV) bestimmt die Mindestkriechstrecke. Die Kriechstrecke für nachgerüstete VCB-Isolatoren muss der Bemessungsgrundlage der Schalttafel entsprechen oder diese übertreffen.

Ingenieure, die eine ausführliche Anleitung für Spezifikationen suchen, können sich auf VCB-Bewertungen und technische Parameter für die Auswahlkriterien.

| Parameter | Überprüfen gegen | Quelldokument |

|---|---|---|

| Nennspannung (Ur) | Typenschild der Schalttafel | Original-Typenprüfbericht |

| BIL / Aufwärts | Isolationsklasse der Platte | GA-Zeichnungen oder IEC 62271-1 |

| Bruchfestigkeit | Untersuchung von Netzstörungen | Studie zur Schutzkoordinierung |

| Kriechweg | Klasse der Verschmutzung | Umweltverträglichkeitsprüfung vor Ort |

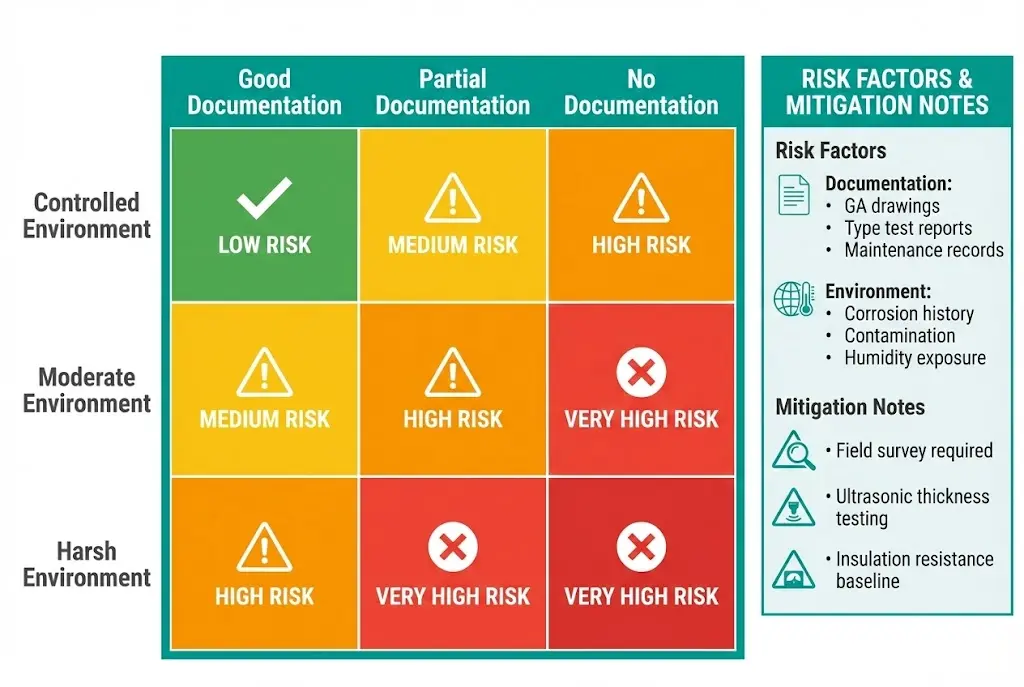

Die Identifizierung von Risiken vor der Projektverpflichtung verhindert kostspielige Entdeckungen während der Installation.

Risiko 1: Versteckte Plattenkorrosion

Öllecks zersetzen über Jahrzehnte Isoliermaterialien, Stahlrahmen und Scharniermechanismen. Das Eindringen von SF₆-Feuchtigkeit weist auf Dichtungsfehler hin, die die strukturelle Integrität der Paneele beeinträchtigen können. Die Abhilfe erfordert eine gründliche Sichtprüfung in Kombination mit einer Prüfung der Isolationsbeständigkeit vor der Nachrüstung.

Risiko 2: Unvollständige Dokumentation

Fehlende GA-Zeichnungen führen zu Überraschungen bei den Abmessungen vor Ort. Spezifikationsdiskrepanzen zwischen Dokumentation und tatsächlicher Installation verzögern die Inbetriebnahme. Feldbegehungen mit physischen Messungen und fotografischer Dokumentation aller Schnittstellen verringern dieses Risiko.

Risiko 3: Stromabsenkung Überspannung

Vakuumbrecher können induktive Ströme mit höheren Werten als bei der SF₆-Technologie unterbrechen und dadurch Schaltüberspannungen an Motoren, Drosseln und Transformatoren erzeugen. Die Installation von Überspannungsableitern an den Lastanschlüssen entschärft dieses Problem bei hochinduktiven Stromkreisen.

Risiko 4: Falsche Taktung des Steuerkreises

Die VCB-Öffnungszeit von 25-50 ms ist schneller als die vieler älterer OCBs mit 50-80 ms. Die bestehende Schutzrelaislogik geht möglicherweise von einer langsameren Reaktion des Schalters aus. Überprüfen Sie die Studien zur Schutzkoordination und passen Sie die Relaiseinstellungen an, wenn die Unterscheidungsspannen schrumpfen.

Risiko 5: Zertifizierung der Baumusterprüfung

Der nachträgliche Einbau von VCB in Schalttafeln von Drittanbietern kann dazu führen, dass die ursprüngliche Bauartprüfbescheinigung ungültig wird. Holen Sie die Kompatibilitätserklärungen der Hersteller für die Nachrüstung ein. Wenden Sie sich an die örtlichen Behörden, wenn eine Neuzertifizierung erforderlich ist.

Weitere Hinweise zu Umweltfaktoren, die die Auswahl des Unterbrechers beeinflussen, finden Sie in der Auswahlhilfe für VCBs für den Innen- und Außenbereich.

| Risikostufe | Szenario Beschreibung |

|---|---|

| Niedrig | Gleicher Hersteller, gleiche Ära, vollständige Dokumentation verfügbar |

| Mittel | Verschiedene Hersteller, Dokumentation verfügbar, kontrollierte Umgebung |

| Hoch | Unbekannte Herkunft der Platte, keine Zeichnungen, raue Umgebung oder Kontaminationsgeschichte |

[Experteneinblick: Lehren aus über 80 Nachrüstungsprojekten]

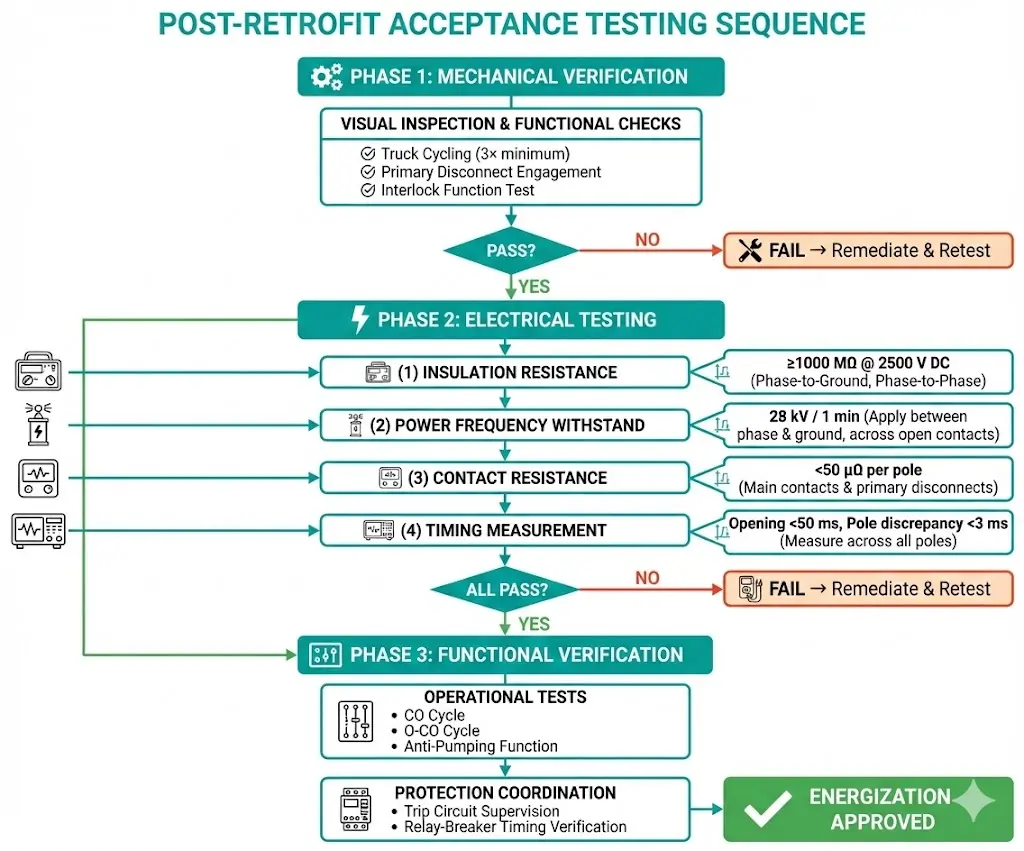

Systematische Tests überprüfen den Erfolg der Nachrüstung vor der Inbetriebnahme.

Visuelle und mechanische Inspektion

Führen Sie das Einsetzen und Herausziehen des Staplers für mindestens drei gleichmäßige Zyklen durch. Überprüfen Sie die Eingriffstiefe des primären Trennfingers anhand der Herstellerangaben. Bestätigen Sie, dass der Sekundärstecker vollständig eingesteckt ist. Testen Sie die Verriegelungsfunktionen in allen Positionen: Test, Service, isoliert und geerdet.

Prüfung des Isolationswiderstands

Messen Sie den Phase-Phase- und Phase-Erde-Widerstand bei offenem und geschlossenem Schalter. Akzeptable Werte erreichen ≥1000 MΩ bei 2500 V DC für Geräte der 12 kV-Klasse. Zeichnen Sie die Umgebungstemperatur auf und normalisieren Sie die Messwerte auf 20 °C, um sie mit den werkseitigen Ausgangswerten zu vergleichen.

Netzfrequenz-Widerstandsprüfung

Anlegen der Spannung gemäß dem Nennisolationspegel - 28 kV für 1 Minute bei 12 kV-Geräten. Die Kriterien für das Bestehen erfordern keinen Überschlag und keine hörbare Teilentladungsanzeige.

Kontaktwiderstandsmessung

Verwenden Sie ein Mikroohmmeter an jedem Pol bei geschlossenem Unterbrecher. Der zulässige Bereich liegt unter 50 μΩ für neue VCB-Hauptkontakte. Jede Abweichung von mehr als 20% von den Herstellerdatenblattwerten kennzeichnen.

Zeit- und Reiseanalyse

Messung der Öffnungszeit, der Schließzeit und der Polabweichung (Gleichzeitigkeit). Die Analyse der Kontaktwegkurve bestätigt den ordnungsgemäßen Betrieb des Mechanismus. Die Öffnungszeit liegt in der Regel zwischen 30 und 50 ms; die Polabweichung sollte unter 3 ms bleiben.

Zu den kritischen FAT-Prüfpunkten für nachgerüstete VCBs gehören:

| Test | Verfahren | Kriterien für das Bestehen |

|---|---|---|

| Isolationswiderstand | 2500 V DC Messgerät | ≥1000 MΩ (12 kV-Klasse) |

| Netzfrequenzbeständigkeit | 28 kV / 1 min (12 kV-Klasse) | Kein Überschlag |

| Durchgangswiderstand | Mikro-Ohmmeter | <50 μΩ |

| Öffnungszeit | Hochgeschwindigkeits-Timer | Laut Datenblatt ±10% |

| Diskrepanz der Pole | Gleichzeitige Messung | <3 ms |

Durch eine strukturierte Projektabwicklung werden Verzögerungen minimiert und hochwertige Ergebnisse sichergestellt.

XBRELE liefert nachrüstbare Vakuum-Leistungsschalter für 12 kV-, 24 kV- und 40,5 kV-Anwendungen mit technischer Unterstützung während des gesamten Umbauprozesses.

Zu den technischen Dienstleistungen gehören die Analyse der Kompatibilität der Abmessungen auf der Grundlage vorhandener Schaltschrankzeichnungen, die Entwicklung von Adapterplatten und Sammelschienenschnittstellen, Schaltpläne für Steuerstromkreise, die auf die vorhandenen Schutzsysteme abgestimmt sind, die Koordination von Werksprüfungen und die technische Unterstützung bei der Inbetriebnahme vor Ort.

Ob als Ersatz für veraltete Öl-Leistungsschalter oder bei der Umstellung von SF₆ aufgrund von Umweltauflagen - XBRELE Retrofit-VCBs bieten bewährte Leistung mit flexiblen Montagekonfigurationen, die für die Kompatibilität mit den wichtigsten Schaltanlagenplattformen ausgelegt sind.

Kontakt XBRELE Herstellung von Vakuum-Leistungsschaltern um eine Bewertung der Nachrüstbarkeit anzufordern. Schicken Sie uns Ihr Schaltschrankmodell und Ihre Zeichnungen - die Technik antwortet innerhalb von 48 Stunden.

F1: Wie lange dauert ein typisches VCB-Nachrüstungsprojekt von der Bewertung bis zur Inbetriebnahme?

Für eine einfache Umrüstung eines einzelnen Leistungsschalters werden in der Regel 6-10 Wochen benötigt, einschließlich Machbarkeitsstudie, Beschaffung der Ausrüstung und Inbetriebnahme. Bei Projekten mit mehreren Schaltfeldern und komplexen Kompatibilitätsproblemen kann sich die Dauer auf 14-20 Wochen verlängern, je nach Vorlaufzeit für die Herstellung der Adapterplatten.

F2: Welche prozentualen Kosteneinsparungen lassen sich durch die Nachrüstung im Vergleich zum kompletten Austausch von Schaltanlagen erzielen?

Bei Nachrüstungsprojekten lassen sich die Investitionskosten in der Regel um 40-60% im Vergleich zu einem vollständigen Austausch der Schalttafeln senken, wobei die Einsparungen vom Zustand der Schaltschränke, der Verfügbarkeit der Dokumentation und davon abhängen, ob Adapterplatten kundenspezifisch angefertigt werden müssen.

F3: Können Vakuum-Leistungsschalter in ältere Schaltanlagen beliebiger Hersteller nachgerüstet werden?

Die Nachrüstbarkeit variiert je nach Hersteller und Jahrgang - Paneele von großen Herstellern mit standardisierten Abmessungen lassen sich leichter anpassen, während proprietäre Designs von kleineren Anbietern unter Umständen eine umfangreiche kundenspezifische Adaptertechnik erfordern oder sich für die Nachrüstung als unpraktisch erweisen.

F4: Was geschieht mit der Restölverschmutzung nach dem Ausbau eines Ölkreislaufs?

Verbleibende Kohlenwasserstoffverunreinigungen von mehr als 50 ppm auf isolierenden Oberflächen können die Leistung von Vakuumschaltern beeinträchtigen. Zu den ordnungsgemäßen Dekontaminationsprotokollen gehören die Reinigung mit Lösungsmitteln, die Inspektion unter UV-Licht und die Überprüfung des Isolationswiderstands vor der Installation der VCB.

F5: Erlischt durch die Nachrüstung die ursprüngliche Schaltanlagengarantie oder die Baumusterprüfbescheinigung?

Durch den Einbau von Nachrüstungen von Drittanbietern wird die ursprüngliche Typenzertifizierung in der Regel ungültig; lassen Sie sich vom Hersteller des VCB eine schriftliche Erklärung über die Kompatibilität der Nachrüstung geben und fragen Sie die örtlichen Aufsichtsbehörden nach den Anforderungen für die Neuzertifizierung in Ihrem Zuständigkeitsbereich.

F6: Wie ändern sich die Einstellungen der Schutzrelais nach der Nachrüstung des VCB?

Vakuum-Leistungsschalter arbeiten 20-40% schneller als die meisten herkömmlichen Öl-Leistungsschalter, was sich möglicherweise auf die Schutzkoordinationsmargen auswirkt; überprüfen Sie die bestehenden Relaiseinstellungen und vergewissern Sie sich, dass die Unterscheidungszeiten weiterhin angemessen sind, insbesondere für unverzögerte Überstromelemente.

F7: Welcher Wartungsplan gilt nach der Umstellung von Öl- auf Vakuumtechnik?

Die Wartung von VCBs nach der Umrüstung geht in der Regel von Intervallen von 3 bis 5 Jahren auf Hauptinspektionszyklen von 10 bis 15 Jahren über, wobei jährliche Sichtprüfungen und Kontaktwiderstandstrends empfohlen werden, um grundlegende Leistungsdaten für zustandsorientierte Wartungsprogramme zu ermitteln.