Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

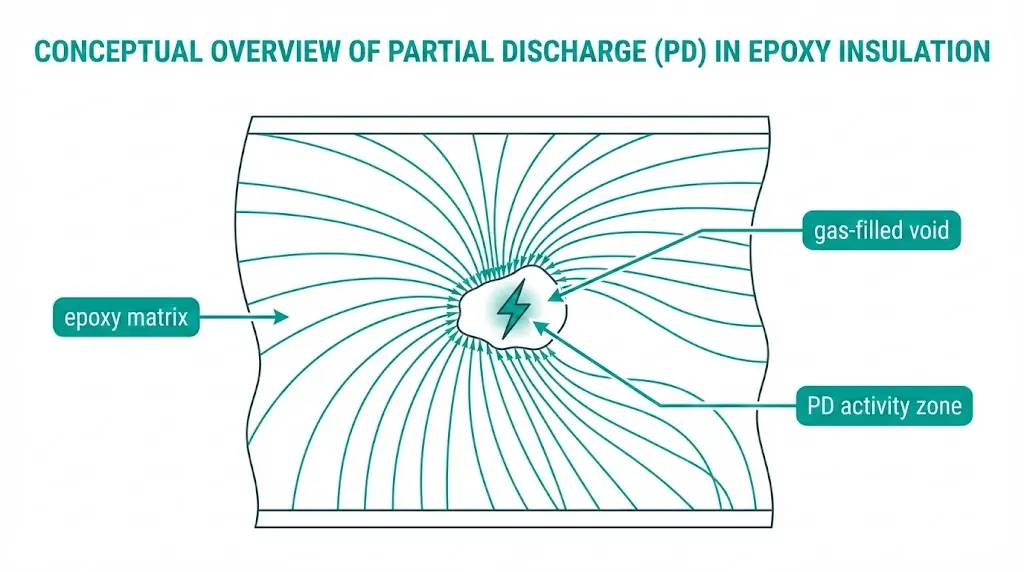

Teilentladung in Epoxidisolierungen bezeichnet einen lokalisierten elektrischen Durchschlag innerhalb gasgefüllter Hohlräume oder Defekte, der die Isolierung zwischen den Leitern nicht vollständig überbrückt. Diese Mikroentladungen setzen Energie frei, die die umgebende Epoxidmatrix nach und nach erodiert und schließlich leitfähige Pfade schafft, die die dielektrische Integrität beeinträchtigen.

Mittelspannungsschaltanlagen sind in hohem Maße auf Gießharzkomponenten angewiesen: eingebettete Pole, die Vakuumunterbrecher, Durchführungsisolatoren, Stromwandlergehäuse und Stützkonstruktionen beherbergen. Von außen sehen diese Teile solide und einheitlich aus. Im Inneren können jedoch Fertigungsfehler – eingeschlossene Lufteinschlüsse, Schrumpfhohlräume, Delaminationen an den Schnittstellen – Bedingungen begünstigen, die bei normalen Betriebsspannungen zu Teilentladungen führen.

Die Herausforderung für Wartungsingenieure und Qualitätsprüfer liegt in der Erkennung. Teilentladungen verursachen keine sichtbaren äußeren Schäden, bis ein Ausfall unmittelbar bevorsteht. Bis dahin können sich bereits verkohlte Kriechstrecken innerhalb des Epoxidharz-Bulk gebildet haben.

Dieser Artikel untersucht die physikalischen Grundlagen der PD-Auslösung, identifiziert Symptome, die durch verschiedene Erkennungsmethoden beobachtet werden können, und erläutert die aus den IEC- und IEEE-Rahmenwerken abgeleiteten Akzeptanzschwellen. Ingenieure, die Spezifikationen festlegen oder Inspektionen durchführen Vakuum-Leistungsschalter-Baugruppen finden praktische Anleitungen, die von der Eingangskontrolle der Komponenten bis zur Überwachung während des Betriebs anwendbar sind.

Teilentladung in Epoxidteilen bezeichnet einen lokalisierten elektrischen Durchschlag, der innerhalb oder auf der Oberfläche einer Epoxidisolierung auftritt, ohne die Elektroden vollständig zu überbrücken. Im Gegensatz zu einem vollständigen dielektrischen Ausfall bleibt die Teilentladungsaktivität auf die defekten Stellen beschränkt, während die umgebende Isolierung ihre Integrität behält. Diese lokalisierte Ionisierung setzt Energiepakete frei, die je nach Größe der Hohlräume und Höhe der angelegten Spannung typischerweise zwischen 1 pC und 1000 pC liegen.

Die Physik konzentriert sich auf die Verstärkung des elektrischen Feldes an Unvollkommenheiten. Wenn die Spannungsbelastung die lokale Durchschlagfestigkeit überschreitet – typischerweise 3–5 kV/mm für luftgefüllte Hohlräume – beginnt die Ionisierung. Feldtests an Mittelspannungsschaltanlagen mit einer Nennspannung von 12–36 kV zeigen durchweg, dass PD bei Feldstärken zwischen 2–5 kV/mm in inneren Hohlräumen einsetzt, also deutlich unterhalb der Durchschlagschwelle von 15–25 kV/mm für festes Epoxidharz selbst.

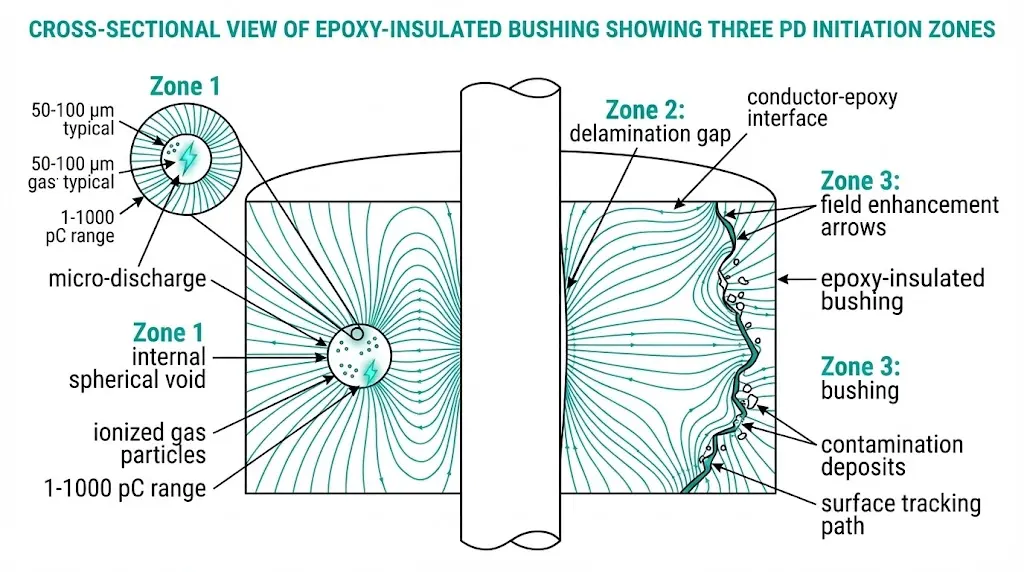

Drei Hauptkategorien von Defekten lösen Teilentladungen in Epoxidharz-Isolationssystemen aus:

Innere Hohlräume und Kavitäten Form während des Gießens, wenn die Entgasung unvollständig ist oder wenn durch Temperaturwechsel Mikrospalten zwischen Epoxidharz und eingebetteten Leitern entstehen. Mit Gas gefüllte Hohlräume von nur 50 μm können Entladungsaktivitäten auslösen, da die Durchschlagfestigkeit von Luft (~3 kV/mm) deutlich geringer ist als die von ausgehärtetem Epoxidharz (~20–25 kV/mm).

Grenzflächenablösung entsteht dort, wo Epoxidharz an Metalleinsätze, Buchsen oder Verstärkungsmaterialien haftet. Unterschiedliche Wärmeausdehnungskoeffizienten zwischen Epoxidharz (ca. 50–70 × 10⁻⁶/°C) und Kupferleitern (17 × 10⁻⁶/°C) erzeugen mechanische Spannungen, die diese Schnittstellen nach und nach voneinander trennen.

Oberflächenverunreinigung und Spurenbildung tritt auf, wenn leitfähige Ablagerungen – Feuchtigkeit, Staub oder chemische Rückstände – Entladungswege entlang von Epoxidharzoberflächen bilden, die feuchten oder verschmutzten Umgebungen ausgesetzt sind.

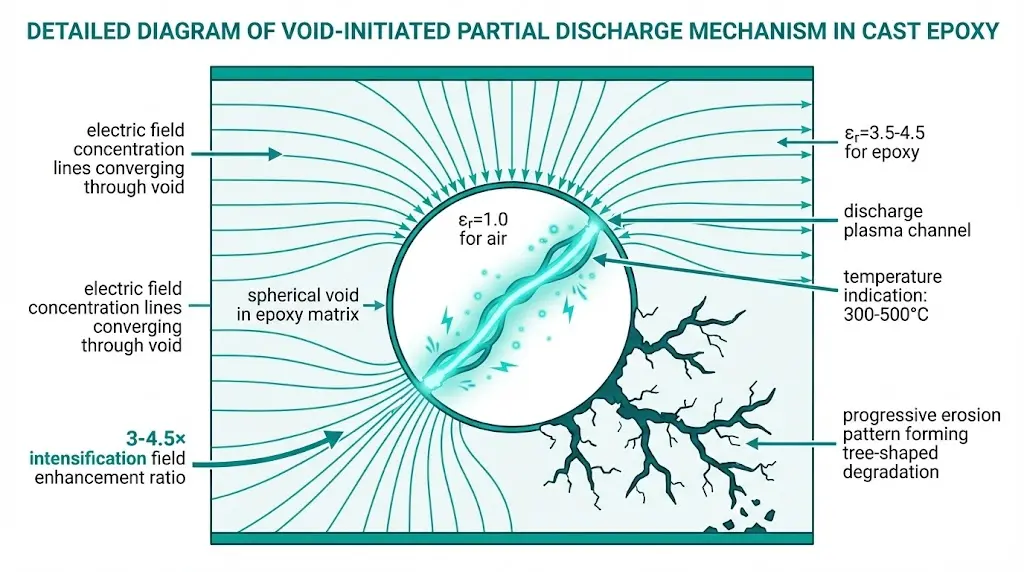

Der Mechanismus der Teilentladung folgt einer vorhersehbaren physikalischen Abfolge. Wenn eine Wechselspannung an die Epoxidisolierung angelegt wird, kommt es in allen inneren Hohlräumen zu einer erhöhten Konzentration des elektrischen Feldes. Die relative Permittivität eines Hohlraums (ca. 1,0 für Luft) im Vergleich zum umgebenden Epoxidharz (εr ≈ 3,5–4,5) führt zu einer Feldverstärkung von 3× bis 4,5× innerhalb des Defekts.

Die Entladungsbeginnspannung folgt der Beziehung, wobei die innere Hohlraumspannung = (εEpoxidharz / εNull) × angelegtes Feld. Wenn diese lokale Spannung in luftgefüllten Hohlräumen bei atmosphärischem Druck etwa 3 kV/mm überschreitet, kommt es zum Paschen-Durchschlag. Jeder Entladungsimpuls setzt typischerweise 10-12 bis 10-8 Coulomb (1 pC bis 10 nC), abhängig von der Hohlraumgeometrie und der Höhe der angelegten Spannung.

Hohlraumgrößen von nur 50–100 μm können wiederholte PD-Aktivität bei Betriebsfrequenzen von 50/60 Hz aufrechterhalten. Jeder Wechselstromzyklus löst potenziell mehrere Entladungsereignisse aus – Messungen zeigen, dass die Entladungswiederholungsraten unter extremen Bedingungen 10³ bis 10⁵ Impulse pro Sekunde erreichen können.

Die zerstörerische Kaskade beginnt, wenn wiederholte Entladungen das umgebende Epoxidmaterial durch Ionenbeschuss, UV-Strahlung und lokale Erwärmung auf 300–500 °C innerhalb des Entladungskanals erodieren. Dies führt zu einer fortschreitenden Hohlraumvergrößerung und bildet charakteristische baumartige Degradationsmuster. Eine anhaltende PD-Aktivität über 1000 pC deutet in der Regel auf eine beschleunigte Alterung der Isolierung hin, die Wartungsmaßnahmen erforderlich macht.

[Experteneinblick: Feldbeobachtungen zum Fortschreiten der Parkinson-Krankheit]

- Die anfängliche PD-Aktivität scheint oft monatelang stabil zu sein, bevor sie sich beschleunigt – regelmäßige Trends zeigen eine Verschlechterung vor dem Ausfall.

- Thermische Wechsel zwischen Tag- und Nachtbetrieb beschleunigen die Delamination der Schnittstelle bei Außeninstallationen.

- Eine durch Hohlräume ausgelöste PD in eingebetteten Polen führt in der Regel innerhalb von 2 bis 5 Jahren zu einem Ausfall der Nachführung, wenn sie nicht behoben wird.

- Durch Verunreinigungen verursachte Oberflächen-PD lässt sich gut durch Reinigen beheben, während innere Hohlräume einen Austausch der Komponente erfordern.

Die Steuerung des Herstellungsprozesses bestimmt direkt die Häufigkeit von Hohlräumen in gegossenen Epoxidkomponenten. Die Prüfung von über 200 gegossenen Harztransformator-Komponenten zeigt konsistente Muster bei der Fehlerbildung.

Unvollständige Vakuumentgasung hinterlässt eingeschlossene Luftblasen, insbesondere in geometrisch komplexen Gussteilen. Eine ordnungsgemäße Entgasung erfordert die Aufrechterhaltung eines Vakuumniveaus unter 1 mbar für 15 bis 30 Minuten vor und während des Gießens, abhängig von der Viskosität des Harzes und der Größe der Komponente.

Temperaturgradient während der Aushärtung Es entstehen Schrumpfhohlräume, wenn die Außenflächen vor den inneren Bereichen erstarren. Dickwandige Gussteile mit einer Wandstärke von mehr als 25 mm erfordern eine kontrollierte Temperaturerhöhung – in der Regel 2–3 °C pro Stunde –, um eine gleichmäßige Polymerisation zu gewährleisten.

Unzureichende Formtrennung oder Oberflächenvorbereitung verhindert die ordnungsgemäße Benetzung von eingebetteten Leitern und Metalleinsätzen. Oberflächenverunreinigungen durch Öle, Oxide oder Feuchtigkeit führen zu Grenzflächenfehlern, die unter thermischer oder mechanischer Belastung zu Delaminierungsstellen werden.

Füllstoffabsetzung In gefüllten Epoxidharzsystemen tritt dies auf, wenn Siliziumdioxid- oder Aluminiumoxidpartikel sich vor der Gelierung ablösen. Dadurch entstehen Dichtegradienten mit porösen Bereichen in den oberen Gussabschnitten.

| Fehlertyp | Grundursache | Typischer Standort | PD-Risikostufe |

|---|---|---|---|

| Schrumpfungshohlräume | Ungleichmäßige Aushärtungstemperatur | Dicke Abschnitte, geometrische Übergänge | Hoch |

| Eingeschlossene Luft | Unzureichende Entgasungszeit | In der Nähe von Leitern, scharfen Ecken | Hoch |

| Delaminierung | Mangelhafte Oberflächenvorbereitung | Schnittstelle zwischen Leiter und Epoxidharz | Kritisch |

| Füllstoffabsetzung | Verlängerte Topfzeit, unsachgemäße Mischung | Obere Gussteile | Mittel |

| Feuchtigkeitsansammlungen | Kontaminierte Materialien, feuchte Umgebung | Zufällige Verteilung | Mittel |

Für Hersteller von Vakuum-Leistungsschaltern, Eingebettete Polbaugruppen stellen besondere Herausforderungen dar. Die Metallflansche des Vakuumschalters, die flexiblen Leiteranschlüsse und die Durchführungen der Betätigungsstange bilden Schnittstellen, die eine präzise Epoxidharzverkapselung und validierte Verfahren zur Oberflächenvorbereitung erfordern.

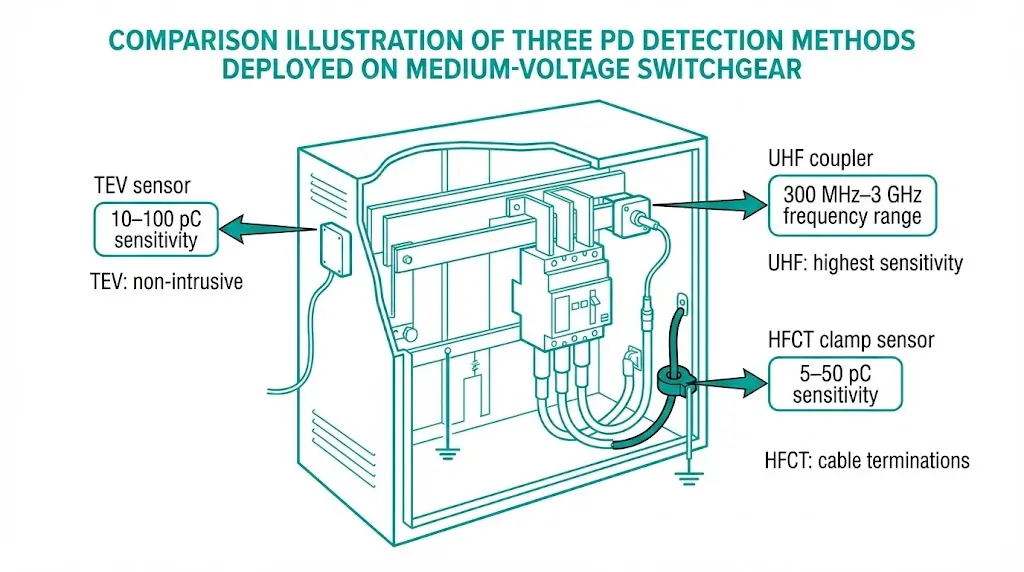

Die Auswahl der Detektionsmethode hängt von der Verfügbarkeit der Geräte, der erforderlichen Empfindlichkeit und der akzeptablen Ausfallzeit ab.

Elektrische Detektionsmethoden quantitative PD-Messung bereitstellen:

Scheinbare Ladungsmessung pro IEC 60270 (Hochspannungsprüfverfahren – Teilentladungsmessungen) bleibt der Referenzstandard für Abnahmetests. Unter Laborbedingungen wird mit abgeschirmten Testzellen und rauscharmen Verstärkern eine Empfindlichkeit von 1–5 pC erreicht. Bei Feldmessungen liegt die Empfindlichkeit aufgrund elektromagnetischer Störungen in der Umgebung in der Regel bei 10–50 pC.

Ultrahochfrequenz-Erkennung (UHF) Erfasst elektromagnetische Emissionen im Bereich von 300 MHz bis 3 GHz, die durch schnelle Anstiegszeiten des Entladungsstroms erzeugt werden. UHF-Verfahren eignen sich hervorragend für elektrisch gestörte Industrieumgebungen, in denen herkömmliche 50/60-Hz-Messungen Störungen unterliegen. Metallgekapselte Schaltanlagen bieten eine natürliche Abschirmung, die das Signal-Rausch-Verhältnis von UHF verbessert.

Akustische Emissionserfassung Erkennt Ultraschallimpulse (20–300 kHz), die durch Gasexpansion während Entladungsereignissen erzeugt werden. Durch Triangulation mit mehreren Sensoren werden PD-Quellen in zugänglichen Geräten mit einer Genauigkeit von ±50 mm lokalisiert.

Materielle Beweise wird sichtbar, wenn die PD-Aktivität zunimmt:

Thermische Signaturen Infrarot-Thermografieaufnahmen zeigen Hotspots an den Austrittsstellen. Temperaturanstiege von 5–15 °C über dem Ausgangswert erfordern eine Untersuchung, auch wenn tief liegende Defekte möglicherweise keine erkennbare Erwärmung der Oberfläche verursachen.

Offline-Tests während geplanter Ausfallzeiten ermöglichen eine kontrollierte Spannungsanwendung und höchste Messempfindlichkeit. Die Online-Überwachung erkennt Trends ohne Betriebsunterbrechung, arbeitet jedoch aufgrund von Störgeräuschen der unter Spannung stehenden Geräte mit reduzierter Empfindlichkeit.

Offline-Testprotokoll:

Die Basismessung sollte bei kritischen Schaltanlagen innerhalb von 6 Monaten nach der Installation erfolgen. Nachfolgende Tests in Abständen von 3 bis 5 Jahren dienen der Ermittlung von Verschlechterungstrends. Zusätzliche Tests werden nach jedem thermischen Ereignis, jeder Schutzfunktion oder jeder gemeldeten Anomalie wie ungewöhnlichen Geräuschen oder Gerüchen durchgeführt.

Tragbare PD-Prüfsysteme mit integrierten Koppelkondensatoren eignen sich für den Einsatz vor Ort. Die angelegte Spannung entspricht in der Regel den Empfehlungen der Norm IEC 60270: Konditionierung bei 1,1 × U₀ für 60 Sekunden, gefolgt von einer Messung bei U₀ (Betriebsspannung zwischen Phase und Erde). Die Dokumentation des Hintergrundrauschens bestätigt die Zuverlässigkeit der Messung.

Online-Überwachungstechnologien:

| Verfahren | Empfindlichkeit | Installation | Beste Anwendung |

|---|---|---|---|

| TEV-Sensoren (Transient Earth Voltage) | Typischerweise 10–100 pC | Nicht-intrusive Oberflächenmontage | Metallgekapselte/geschlossene Schaltanlage |

| UHF-Innenkoppler | 1–10 pC erreichbar | Erfordert Designintegration oder Nachrüstung von Fenstern | Kritische Lasten, GIS |

| HFCT (Hochfrequenz-Stromwandler) | Typischerweise 5–50 pC | Klemmbare Erdungsleiter | Kabelabschlüsse, Durchführungen |

Die kontinuierliche Überwachung rechtfertigt Investitionen in Geräte, die kritische Lasten versorgen, bei denen ungeplante Ausfälle schwerwiegende Folgen haben. Die Integration in SCADA-Systeme ermöglicht automatische Alarmmeldungen, wenn die PD-Werte die Trendschwellenwerte überschreiten.

Verstehen Vakuumunterbrecherbauweise hilft bei der Priorisierung der Überwachung – der Unterbrecher selbst arbeitet in einem Hochvakuum, das gegen PD immun ist, aber seine Epoxidharz-Verkapselung und die externen Anschlüsse bleiben anfällig.

[Experteneinblick: Praktische Überlegungen zur Erkennung]

- TEV-Sensoren funktionieren am besten auf lackierten oder beschichteten Metalloberflächen – blankes Metall sorgt für eine ungleichmäßige Kopplung.

- Die Kartierung von UHF-Hintergrundgeräuschen vor der Inbetriebnahme legt gültige Alarmschwellen fest.

- Akustische Verfahren verlieren durch Schraubverbindungen und Dichtungen an Wirksamkeit – die Platzierung der Sensoren ist entscheidend.

- Die Kombination zweier Erkennungsmethoden reduziert die Falsch-Positiv-Rate um 60–80% im Vergleich zur Überwachung mit einer einzigen Methode.

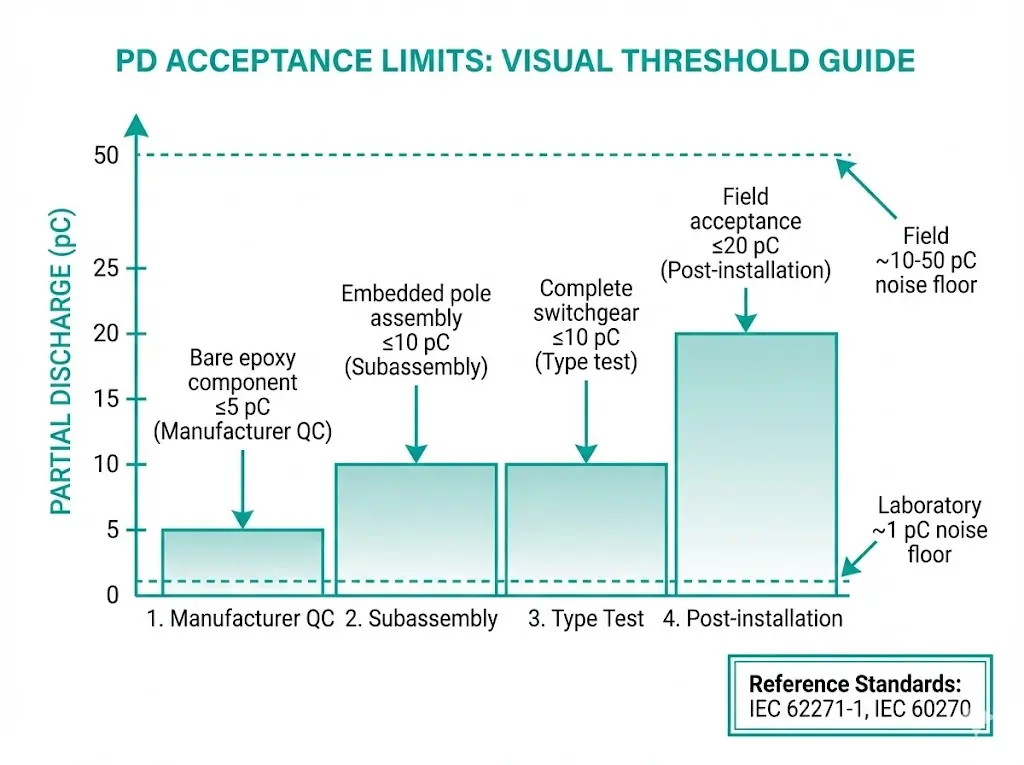

Die Norm IEC 62271-1 (Hochspannungsschaltgeräte – Allgemeine Anforderungen) legt Anforderungen für die Prüfung der Teilentladung von Mittel- und Hochspannungsgeräten fest. Die Norm spezifiziert die Typprüfmethodik mit einer Akzeptanzschwelle von ≤10 pC scheinbarer Ladung, gemessen gemäß IEC 60270.

Prüfspannungsfolge gemäß IEC 62271-1:

Schwellenwert-Hierarchie nach Teststufe:

| Teststufe | Annahmegrenze | Anwendungskontext |

|---|---|---|

| Unbeschichtete Epoxidkomponente | ≤5 pC | Eingehende Qualitätskontrolle des Herstellers |

| Eingebettete Stangenbaugruppe | ≤10 pC | Überprüfung der Unterbaugruppe |

| Komplette Schaltanlage | ≤10 pC | Typprüfung, Routineprüfung, falls angegeben |

| Feldakzeptanz | ≤20 pC | Nach der Installation (erhöhter Grundrauschpegel) |

Der konservative Schwellenwert von ≤5 pC auf Komponentenebene bietet Spielraum für zusätzliche Schnittstellen und Spannungskonzentrationen, die während der Montageintegration auftreten. Komponenten, die diesen Grenzwert überschreiten, müssen vor dem Einbau in Schaltanlagen zurückgewiesen oder einer Ursachenanalyse unterzogen werden.

IEEE C37.20.2 (Metallgekapselte Schaltanlagen) und C37.20.3 (Metallgekapselte Schaltanlagen) werden zunehmend mit der IEC-Methodik und den IEC-Schwellenwerten harmonisiert. Beide Normen verweisen hinsichtlich Messverfahren und Kalibrierungsanforderungen auf die Norm IEC 60270.

Effektive Beschaffungsspezifikationen legen klare Anforderungen fest, die Lieferanten überprüfen und dokumentieren können.

Wesentliche Anforderungen an die Angebotsanfrage:

Warnsignale bei Lieferantenantworten:

Das VCB-RFQ-Checkliste bietet umfassende Spezifikationsvorlagen für epoxidharzgekapselte Polbaugruppen und zugehörige Schaltkomponenten.

Eingangskontrollprotokoll:

Durch eine Sichtprüfung werden Oberflächenfehler, Verunreinigungen und die Einhaltung der Abmessungen festgestellt. Eine dielektrische Prüfung gemäß dem routinemäßigen Prüfverfahren des Herstellers – in der Regel eine 1-minütige Prüfung bei Netzfrequenz – überprüft die grundlegende Isolationsintegrität. Eine PD-Messung während oder nach der Belastungsprüfung bestätigt, dass die internen Fehlerwerte innerhalb der Spezifikationen bleiben.

Die Aufbewahrung von Unterlagen sollte Testberichte, Kalibrierungszertifikate und Aufzeichnungen zur Rückverfolgbarkeit von Materialien umfassen, um im Bedarfsfall während der Lebensdauer Garantieleistungen zu erbringen und Fehler zu untersuchen.

Teilentladungen in Epoxidisolierungen folgen vorhersehbaren physikalischen Gesetzen: Herstellungsfehler konzentrieren elektrische Felder, lokalisierte Durchschläge beginnen bei Belastungen, die weit unter der Festigkeit des Materials liegen, und fortschreitende Erosion zerstört schließlich die dielektrische Barriere. Die Vorbeugung beginnt mit Disziplin bei der Herstellung – Vakuumguss unter kontrollierten Bedingungen, angemessene Entgasungsdauer, validierte Schnittstellenvorbereitung und geeignete Aushärtungstemperaturprofile.

Die Erkennung kombiniert Abnahmetests während der Beschaffung mit regelmäßigen Feldbewertungen und, bei kritischen Anwendungen, einer kontinuierlichen Online-Überwachung. Der Schwellenwert von ≤10 pC für neue Mittelspannungsgeräte basiert auf jahrzehntelanger Branchenerfahrung, die in IEC-Normen kodifiziert ist.

Geben Sie bei der Beschaffung ausdrücklich die Einhaltung der Norm IEC 60270 an. Verlangen Sie eine Dokumentation des Herstellungsprozesses, in der Risiken der Hohlraumbildung behandelt werden. Legen Sie nach der Installation Messgrundlagen fest und verfolgen Sie Trends über die gesamte Lebensdauer. Wenn Teilentladungsaktivitäten auftreten – sei es durch elektrische Erkennung, physikalische Anzeichen oder Wärmebildgebung – untersuchen Sie diese umgehend. Frühzeitiges Eingreifen verhindert katastrophale Ausfälle, die auf eine unkontrollierte Entwicklung der Teilentladung folgen.

F: Was verursacht Teilentladungen in Epoxidharzisolierungen?

A: PD entsteht, wenn die elektrische Feldspannung in mit Gas gefüllten Hohlräumen oder Grenzflächenlücken etwa 3 kV/mm überschreitet – die Durchschlagschwelle von Luft. Herstellungsfehler wie eingeschlossene Blasen, Schrumpfhohlräume und Leiterablösungen schaffen diese anfälligen Stellen.

F: Kann die Online-Überwachung regelmäßige Offline-PD-Tests ersetzen?

A: Die Online-Überwachung erkennt Trendänderungen und akute Ereignisse, arbeitet jedoch in der Regel mit einer um das 5- bis 10-fache geringeren Empfindlichkeit als kontrollierte Offline-Messungen. Die meisten Wartungsprogramme kombinieren beide Ansätze – kontinuierliche Überwachung zur Frühwarnung mit regelmäßigen Offline-Tests zur quantitativen Bewertung.

F: Wie schnell beschädigt Teilentladung die Epoxidisolierung?

A: Der Fortschritt variiert stark je nach Entladungsstärke und Wiederholungsrate. Geringfügige Aktivitäten (unter 100 pC) können über Jahre hinweg mit minimaler Verschlechterung bestehen bleiben, während anhaltende Entladungen über 1000 pC in der Regel innerhalb von Monaten zu messbarer Erosion und innerhalb von 2 bis 5 Jahren zu Tracking-Ausfällen führen.

F: Bei welchem PD-Wert sind sofortige Maßnahmen erforderlich und bei welchem Wert reicht eine fortgesetzte Überwachung aus?

A: Messwerte unter 20 pC unter Feldbedingungen rechtfertigen in der Regel eine fortgesetzte Überwachung in Standardintervallen. Werte zwischen 20 und 100 pC deuten auf eine beschleunigte Inspektionshäufigkeit und eine Untersuchung der Ursachen hin. Eine anhaltende Aktivität über 100 pC erfordert in der Regel einen geplanten Austausch oder eine Reparatur innerhalb des nächsten Wartungsfensters.

F: Erhöht eine höhere Betriebsspannung immer das PD-Risiko?

A: Eine höhere Spannung erhöht die Feldspannung proportional, aber die Isolierung sollte entsprechend dimensioniert sein. Eine gut gefertigte 36-kV-Komponente mit ausreichenden Abständen und einer lückenlosen Konstruktion weist ein geringeres PD-Risiko auf als eine fehlerhafte 12-kV-Komponente, die nahe ihrer Auslegungsgrenzen betrieben wird.

F: Kann eine Teilentladung in Epoxidharz ohne Austausch von Bauteilen repariert werden?

A: Oberflächenverunreinigungen lassen sich durch Reinigen und Neubeschichten beheben. Innere Hohlräume und Volumenfehler können während des Betriebs nicht repariert werden – betroffene Komponenten müssen ausgetauscht werden. Einige Hersteller bieten nach der Aufarbeitung eine erneute Qualifizierungsprüfung an, dies gilt jedoch in erster Linie für die Wiederherstellung der Außenflächen und nicht für die Behebung innerer Defekte.

F: Warum lassen PD-Messungen vor Ort höhere Schwellenwerte zu als Werksprüfungen?

A: In Feldumgebungen kommt es zu elektromagnetischen Störungen durch Betriebsgeräte, wodurch die praktische Messempfindlichkeit verringert wird. Der Feldakzeptanzschwellenwert von ≤20 pC berücksichtigt diesen erhöhten Rauschpegel und gewährleistet gleichzeitig eine aussagekräftige Fehlererkennungsfähigkeit. Bei Werksprüfungen unter kontrollierten Bedingungen wird der für Typprüfungen festgelegte Schwellenwert von ≤10 pC erreicht.