Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

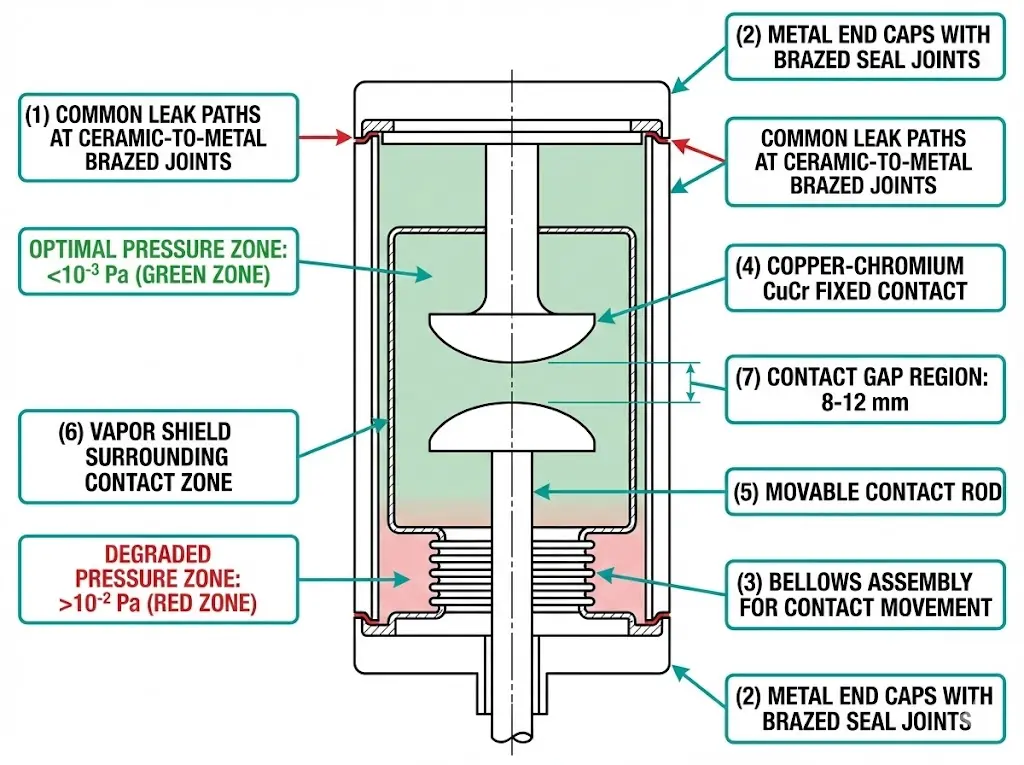

Die Unterbrecherkammer eines Vakuumschützes hält den Innendruck unter 10-³ Pa, um die für eine zuverlässige Lichtbogenlöschung erforderliche Durchschlagsfestigkeit zu erreichen. Wenn dieses Vakuum nachlässt - durch langsame Leckage oder Kontakterosion - verliert das Schütz seine Fähigkeit, Lastströme sicher zu unterbrechen. Das Aufspüren von Vakuumflaschenlecks, bevor es zu einem Ausfall kommt, ist die zentrale Herausforderung für Wartungsteams, die mit Mittelspannungsmotorsteuerungen und Kondensatorschaltanwendungen arbeiten.

Der Abbau des Vakuums erfolgt in erster Linie auf zwei Wegen: Versagen der Gleitringdichtung und metallurgischer Abbau.

Mechanische Lecks treten typischerweise an den Lötverbindungen zwischen Keramik und Metall auf. Thermische Wechselbeanspruchung führt zu Mikrorissen in diesen hermetischen Dichtungen, die während des normalen Schaltbetriebs Temperaturunterschiede von 80-120 °C aushalten und gleichzeitig während der gesamten Lebensdauer des Geräts Leckraten von unter 10-¹⁰ Pa-m³/s aufweisen müssen. Felduntersuchungen bei industriellen Motorsteuerungsanwendungen haben ergeben, dass diese Dichtungsfehler den Großteil des vorzeitigen Vakuumverlusts ausmachen.

Der zweite Mechanismus betrifft den Verbrauch von Kontaktmaterial. In Vakuumflaschen mit Schützfunktion werden CuCr- oder AgWC-Kontakte (Silber-Wolfram-Karbid) verwendet, die für den Strombereich von 200 bis 600 A optimiert sind. Bei jedem Schaltvorgang werden etwa 0,1-0,5 μg des Kontaktmaterials abgetragen, wobei sich Metalldampfkondensat auf den Innenflächen der Kammer ablagert. Diese Erosion summiert sich über Hunderttausende von Schaltvorgängen.

Die Beziehung zwischen dem Vakuumdruck und der dielektrischen Fähigkeit folgt dem Paschen'schen Gesetz. Bei einem Druck von mehr als 10-¹ Pa verkürzt sich die mittlere freie Weglänge der Gasmoleküle ausreichend, um eine anhaltende Ionisierung zu unterstützen, wodurch die Durchbruchsspannung von mehr als 30 kV auf möglicherweise unter die Nennspannung des Schützes sinkt. Dieser Schwellenwert markiert die Grenze zwischen funktionsfähig und ausgefallen Vakuumunterbrecher Versammlungen.

Durch systematische Feldtests wird eine Verschlechterung des Vakuums festgestellt, bevor es zu einem katastrophalen Ausfall kommt. Wenn der Vakuumdruck über 10-² Pa ansteigt, sinkt die Durchschlagfestigkeit drastisch, was sowohl die Fähigkeit zur Lichtbogenlöschung als auch die Sicherheit des Personals beeinträchtigt.

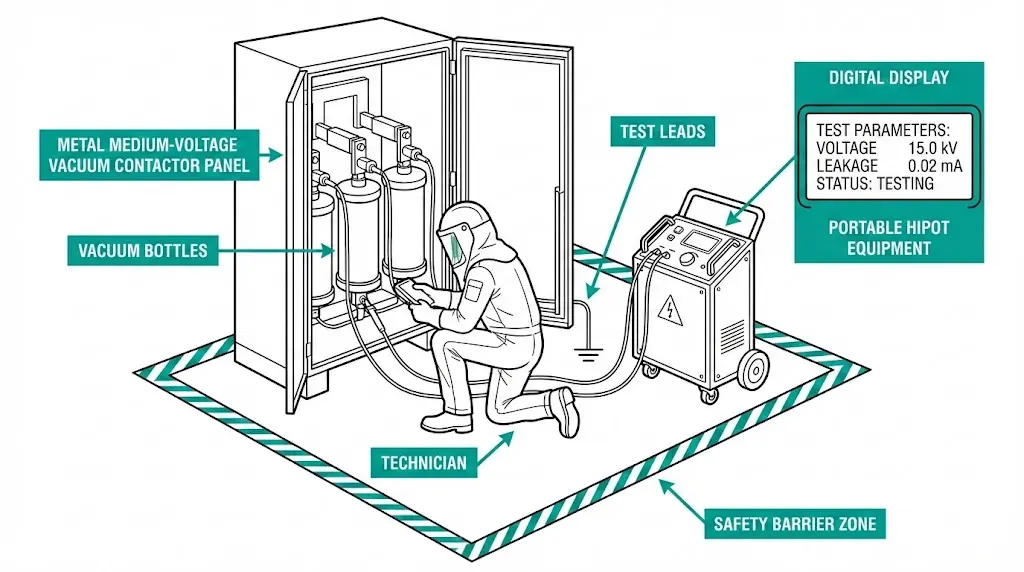

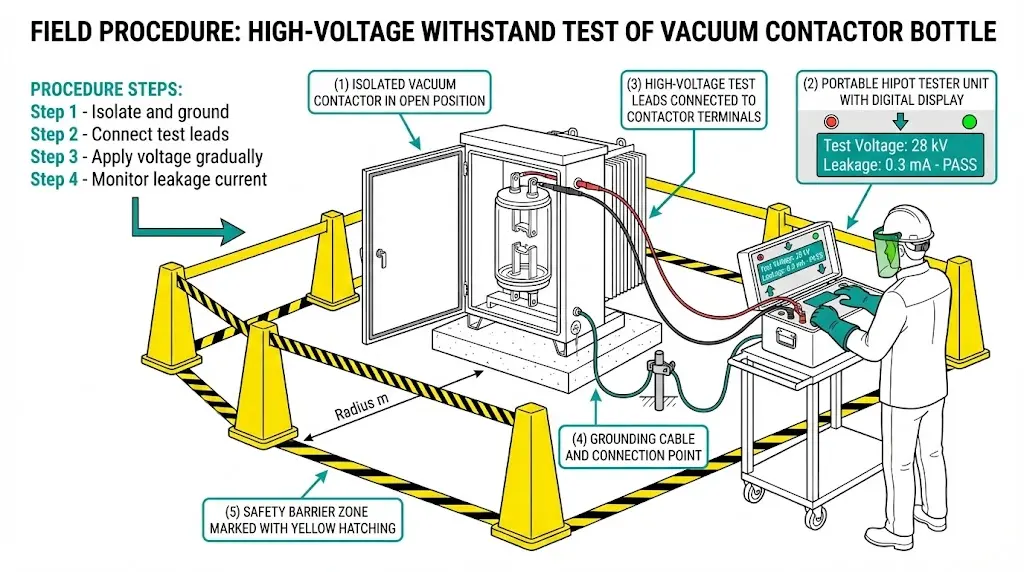

Die am leichtesten zugängliche Methode ist die AC- oder DC-Widerstandsprüfung. Bei einem 12 kV-Vakuumschütz wird eine Minute lang eine Prüfspannung von ca. 28-32 kV an die offenen Kontakte angelegt. [Überprüfen Sie die Norm: IEC 62271-110 spezifiziert die genauen Anforderungen an die Stehspannung für induktive Lastschaltschütze.]

Verfahren vor Ort:

Mit dieser Methode lässt sich ein grober Vakuumverlust wirksam erkennen, sie hat jedoch ihre Grenzen. Ein teilweiser Abbau (Druck bei 10-¹ Pa) kann die Prüfung bestehen, aber unter tatsächlichen Fehlerbedingungen, bei denen die Lichtbogenlöschung entscheidend von der Vakuumqualität abhängt, versagen.

Bei der MAC-Prüfung wird der Abbau des Vakuums durch Messung der Röntgenemission festgestellt, wenn sich die Kontakte unter Spannung trennen. In ordnungsgemäß evakuierten Flaschen (Druck < 10-³ Pa) tritt nur eine minimale Ionisierung auf. Mit steigendem Druck steigt die Röntgenintensität proportional an.

Feldgeräte arbeiten in der Regel mit 10-20 kV Gleichstrom und sind so empfindlich, dass sie eine Verschlechterung bei 10-¹ Pa-well vor einem Funktionsausfall erkennen. MAC-Prüfgeräte erfordern jedoch eine spezielle Ausbildung und Investitionen in die Ausrüstung, was ihre Verfügbarkeit für die Routinewartung einschränkt.

Der Verlauf des Kontaktwiderstands liefert indirekte Hinweise auf das Ende der Lebensdauer. Neue CuCr-Kontakte weisen in der Regel einen Widerstand von unter 50 μΩ pro Pol auf. Bei Anwendungen mit häufigen Schaltvorgängen von mehr als 100.000 Schaltspielen deuten Widerstandswerte, die auf 150-200 μΩ ansteigen, auf erhebliche Erosion hin, die einen Austausch erforderlich macht.

Bei dieser Methode wird der Unterdruck nicht direkt gemessen, sondern es werden die Bedingungen erfasst, die häufig mit einer Verschlechterung der Dichtungen einhergehen.

[Experteneinblick: Feldtest-Realitäten]

- Umweltfaktoren beeinflussen die Genauigkeit erheblich: Luftfeuchtigkeit über 70% und Temperaturschwankungen von mehr als ±15°C beeinträchtigen die Zuverlässigkeit der Hochspannungsprüfung

- Ein einziges “bestandenes” Ergebnis bietet nur punktuelles Vertrauen, aber keine langfristige Sicherheit.

- Kombinieren Sie nach Möglichkeit mehrere Methoden: Hipot + Kontaktwiderstand + Zählung der Vorgänge ergibt einen besseren Vorhersagewert als jeder einzelne Test

- Dokumentation der Ausgangswerte bei der Inbetriebnahme; Trenddaten erweisen sich als wertvoller als absolute Schwellenwerte

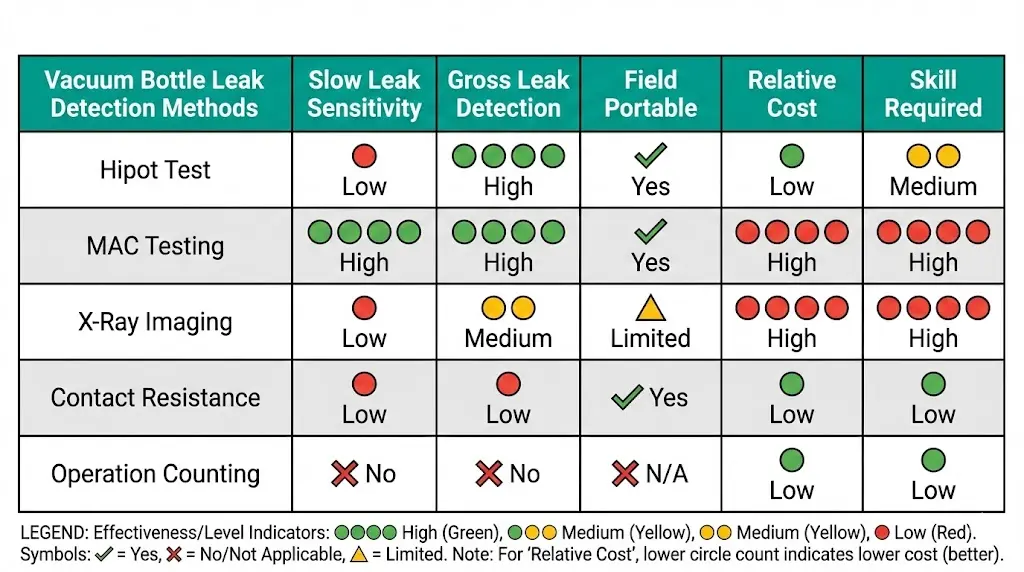

Keine einzelne Feldmethode garantiert die Erkennung von beginnenden Lecks. Jede Technik bietet spezifische Vorteile und Einschränkungen, die die Wartungsteams gegen die verfügbaren Ressourcen und die Folgen eines Versagens abwägen müssen.

| Nachweismethode | Langsame Leckortung | Grobe Leckortung | Feld Portable | Relative Kosten | Qualifikationsniveau |

|---|---|---|---|---|---|

| AC/DC-Hipot | Niedrig | Hoch | Ja | Niedrig bis mittel | Mittel |

| MAC-Prüfung | Mittel-Hoch | Hoch | Begrenzt | Hoch | Hoch |

| Röntgenbildgebung | Hoch | Hoch | Nein | Sehr hoch | Spezialisiert |

| Durchgangswiderstand | Nur indirekt | Nur indirekt | Ja | Niedrig | Niedrig |

| Operation Zählen | Prädiktive | Prädiktive | Ja | Minimal | Niedrig |

Für routinemäßige Wartungsprogramme ist die praktische Kombination aus Hipot-Prüfung plus Kontaktwiderstandsmessung plus Betriebsüberwachung. Mit diesem Dreiklang lassen sich die meisten Fehlerarten zu vertretbaren Kosten erkennen. Reservieren Sie MAC- oder Röntgenmethoden für kritische Anwendungen, bei denen ein ungeplanter Ausfall schwerwiegende Folgen hat - kontinuierliche Prozessanlagen, die Stromversorgung von Krankenhäusern oder hochwertige Produktionslinien.

Die wichtigste Erkenntnis aus der Praxis: Die Bewertung von Vakuumflaschen funktioniert am besten als Trendanalyse und nicht als Feststellung von bestanden/nicht bestanden. Eine Flasche, die einen Spannungsabfall von 15% über einen Zeitraum von zwei Jahren aufweist, verdient größere Aufmerksamkeit als eine Flasche, deren Messwerte stabil bleiben, selbst wenn beide derzeit die Mindestgrenzwerte überschreiten.

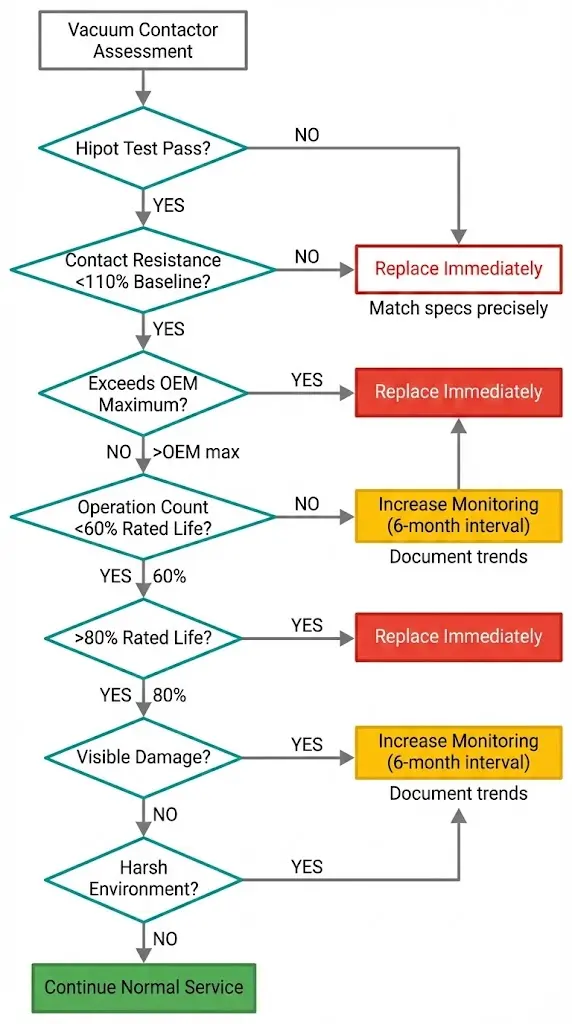

Die Umsetzung von Prüfergebnissen in Wartungsentscheidungen erfordert klare Kriterien. Der folgende Rahmen gilt für Mittelspannungs-Vakuumschütze im industriellen Einsatz.

Alle Bedingungen müssen erfüllt sein:

Jede dieser Bedingungen führt zu einer genaueren Beobachtung:

Jeder einzelne Zustand rechtfertigt einen Austausch:

Die Vakuumflaschen sind werkseitig versiegelt und können nicht wiederaufbereitet werden. Ein Austausch vor Ort bedeutet, dass die gesamte Vakuumschaltröhre ausgetauscht werden muss. Hublänge, Kontaktabstand und Nennspannung/-strom entsprechen genau den Originalspezifikationen.

Vorlaufzeiten von Hersteller von Vakuumschützen dauern in der Regel 8-16 Wochen. Lagern Sie Ersatzbaugruppen für kritische Anwendungen, bei denen ein ungeplanter Ausfall schwerwiegende Folgen hat.

Das ehrliche Eingeständnis von Testbeschränkungen schafft Vertrauen und verhindert, dass man sich zu sehr auf die Diagnoseergebnisse verlässt.

Mikrorisse können sich nach der Prüfung ausbreiten. Eine Vakuumflasche, die heute alle Feldtests besteht, kann innerhalb von Monaten versagen, wenn sich ein Dichtungsdefekt unter fortgesetzter Wärmeeinwirkung verschlimmert. Alle Feldtests sind Momentaufnahmen, keine prädiktiven Garantien.

Langsame Leckraten von 10-⁴ Pa/Jahr können erst Jahre nach der ersten Prüfung nachweisbare Symptome zeigen. Bis die Verschlechterung mit Standardmethoden messbar wird, kann sich die Flasche bereits dem kritischen Schwellenwert von 10-² Pa nähern.

Kontaktspalt, Faltenbalgdesign, Keramikzusammensetzung und Dampfschutzgeometrie sind von Hersteller zu Hersteller sehr unterschiedlich. Die allgemeinen Testschwellenwerte gelten möglicherweise nicht für alle. Beziehen Sie sich immer auf die technischen Bulletins der OEMs für bestimmte Modelle.

Einige Hersteller bieten eine erneute Prüfung im Werk für entfernte Flaschen an - eine wertvolle Option für kritische Anwendungen, bei denen eine Bestätigung die Logistikkosten rechtfertigt.

IEC 62271-106 definiert die Anforderungen an Vakuumschütze, schreibt aber keine spezifischen Verfahren zur Lecksuche vor Ort vor. IEEE C37.85 behandelt Vakuumschaltung Gerätetestmethoden, konzentriert sich aber hauptsächlich auf Laborbedingungen. Praktiker in der Praxis verlassen sich oft auf die Anleitungen der Hersteller in Kombination mit den Veröffentlichungen der Industriearbeitsgruppen von CIGRE und IEEE PES.

[VERIFIZIEREN SIE DIE NORM: IEC 62271-106 aktuelle Ausgabe für spezifische Klauseln, die die Anforderungen an die Prüfung der Vakuumintegrität betreffen]

[Experteneinblick: Was Normen Ihnen nicht sagen]

- Die IEC-Beständigkeitsangaben beziehen sich auf Laborbedingungen - bei Installationen im Freien mit Temperaturschwankungen, Vibrationen oder Verschmutzung kann die Lebensdauer früher enden.

- Etwa 12% der Ausfälle von Vakuumschützen in der Industrie sind auf Vakuumverlust und nicht auf mechanischen Verschleiß zurückzuführen.

- Die Druckschwelle von 10-² Pa ist konservativ; die Funktionsminderung beginnt oft bei 10-¹ Pa unter Hochstromschaltung.

- Dokumentieren Sie alles - eine ansteigende Trendkurve sagt Ausfälle zuverlässiger voraus als jede einzelne absolute Messung

Ein effektives Vakuumflaschenmanagement kombiniert systematische Tests mit praktischer Logistikplanung.

Für Anwendungen, die Vakuum-Leistungsschalter oder Schützlösungen mit dokumentierten Vakuumintegritätstests, arbeiten Sie mit Herstellern zusammen, die Werksprüfzertifikate und technische Unterstützung für Feldbewertungsprogramme anbieten.

[HTML-BLOCK-START]

Bei Vakuum-Leistungsschaltern und -Schützen weisen die folgenden Grenzwerte auf das Ende der Lebensdauer hin und erfordern einen sofortigen Austausch:

[HTML-BLOCK-END]

| Anwendungstyp | Empfohlene Methoden | Test Frequenz |

|---|---|---|

| Allgemeine Industrie | Hipot + Durchgangswiderstand | Jährlich |

| Kritischer Prozess | Hipot + MAC + Durchgangswiderstand | Halbjährlich |

| Sicherheitssysteme | Vollständige Ausstattung mit Röntgenstrahlen | Gemäß Herstellerangaben |

Externe Referenz: IEC 62271-106 - IEC 62271-106 Norm für AC-Schütze

F: Wie prüft man eine Vakuumschützflasche vor Ort auf Dichtheit?

A: Legen Sie eine AC- oder DC-Hipot-Spannung über offene Kontakte bei 80% der Nennfestigkeit an und überwachen Sie den Leckstrom. Werte über 1 mA oder Überschläge unterhalb der Schwellenspannung deuten auf eine Verschlechterung des Vakuums hin, die weitere Untersuchungen oder einen Austausch erfordert.

F: Warum verlieren Schützflaschen mit der Zeit an Vakuum?

A: Thermische Wechselbeanspruchung belastet die Keramik-Metall-Lötverbindungen, wodurch Mikrorisse entstehen, durch die langsam Luft eindringen kann. Eine hohe Schalthäufigkeit beschleunigt die Ermüdung des Faltenbalgs, während die Kontakterosion Metallpartikel freisetzt, die die inneren Oberflächen beeinträchtigen können.

F: Wie lange halten Vakuumschützflaschen normalerweise?

A: Die meisten Hersteller geben die Lebensdauer von Vakuumschützen mit 1-3 Millionen mechanischen Schaltungen und 50.000-200.000 elektrischen Schaltungen bei Nennstrom an. Die tatsächliche Lebensdauer hängt stark von der Schalthäufigkeit, den Stromstärken und den Umgebungsbedingungen einschließlich der Größe der Temperaturschwankungen ab.

F: Kann eine Vakuumflasche, die den Hipot-Test bestanden hat, im Betrieb trotzdem versagen?

A: Ja. Die Hipot-Prüfung erkennt groben Vakuumverlust, kann aber einen teilweisen Abbau übersehen. Eine Flasche mit grenzwertigem Druck (ca. 10-¹ Pa) könnte die Prüfung der Widerstandsfähigkeit bestehen, aber den Fehlerstrom nicht unterbrechen, da die Lichtbogenlöschung entscheidend von der Vakuumqualität abhängt.

F: Ist es möglich, eine undichte Vakuumflasche zu reparieren oder zu sanieren?

A: Nein. Vakuumschaltröhren sind werksseitig versiegelte Einheiten, die vor Ort nicht erneut evakuiert oder repariert werden können. Ein festgestellter Vakuumverlust erfordert den vollständigen Austausch der Vakuumflaschenbaugruppe durch eine angepasste Einheit.

F: Welche Umweltfaktoren beschleunigen den Abbau des Vakuums?

A: Tägliche Temperaturschwankungen von mehr als 40°C, eine Luftfeuchtigkeit von mehr als 85%, starke Vibrationen von benachbarten Geräten und salzhaltige Luft in küstennahen Installationen belasten die Dichtungen und beschleunigen die Degradation über das in kontrollierten Umgebungen erwartete Maß hinaus.

F: Wie sollten Wartungsteams die Prioritäten für Vakuumtests bei mehreren Schützen setzen?

A: Legen Sie die Prioritäten nach den Folgen eines Ausfalls und der Häufigkeit der Einsätze fest. Kritische Prozessschütze, Geräte mit hoher Schalthäufigkeit, die sich der 60%-Nennlebensdauer nähern, und Geräte in rauen Umgebungen erfordern häufigere Prüfungen als Allzweckschütze unter günstigen Bedingungen.