Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

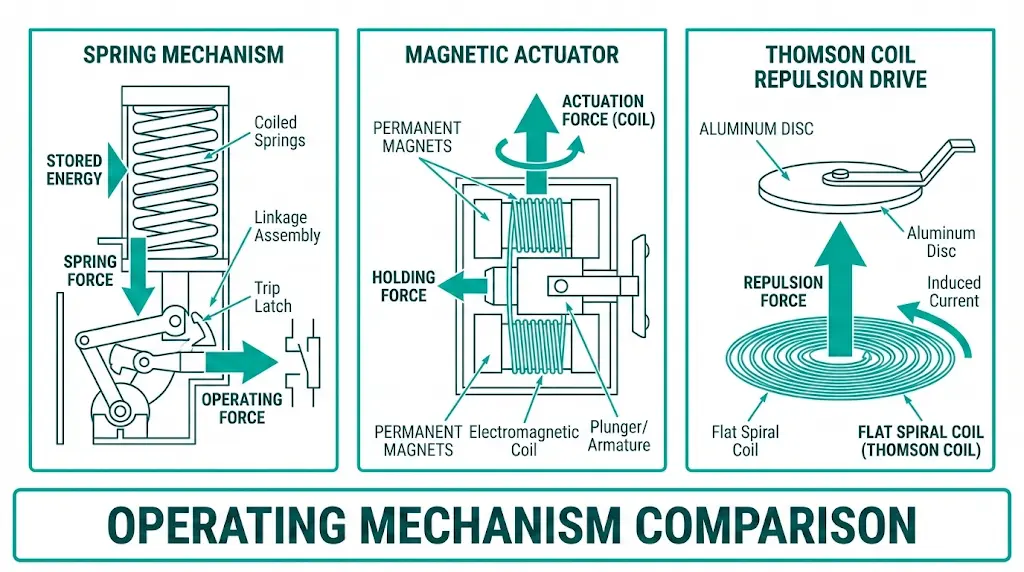

Der Funktionsmechanismus eines Vakuum-Leistungsschalters bestimmt weit mehr als nur die Kontaktbewegung. Er bestimmt die Schaltgeschwindigkeit, die mechanische Belastbarkeit, den Wartungsaufwand und letztendlich die Zuverlässigkeit des Schutzes. Feder-, Magnetantriebs- und elektrische Abstoßungsmechanismen spiegeln jeweils unterschiedliche Konstruktionsphilosophien wider, mit messbaren Unterschieden in der Leistung im Einsatz.

Dieser Vergleich untersucht die physikalischen Eigenschaften, Spezifikationen und Auswahlkriterien, die Ingenieure benötigen, um die Mechaniktechnologie an die tatsächlichen Anwendungsanforderungen anzupassen.

Der Vakuumunterbrecher zieht die Aufmerksamkeit auf sich – aber die Arbeit erledigt der Betätigungsmechanismus.

Die Kontakt-Trenn-Geschwindigkeit während der Fehlerunterbrechung, die Konsistenz der Schließkraft über Tausende von Betätigungen hinweg und die langfristige mechanische Zuverlässigkeit hängen alle vom Antriebssystem ab. Ein Mechanismus, der keine ausreichende Kontaktgeschwindigkeit liefern kann, beeinträchtigt die Lichtbogenlöschung. Ein Mechanismus, der nach 5.000 Betätigungen verschleißt, verursacht Wartungsprobleme in Anwendungen mit hoher Schaltfrequenz.

Drei Technologien dominieren heute die Konstruktion von Vakuum-Leistungsschaltern für Mittelspannung:

Die Wahl des falschen Mechanismus führt zu Problemen, die erst Jahre nach der Inbetriebnahme zutage treten. Verständnis Wie Vakuum-Leistungsschalter funktionieren liefert wichtige Informationen für die Bewertung dieser Optionen.

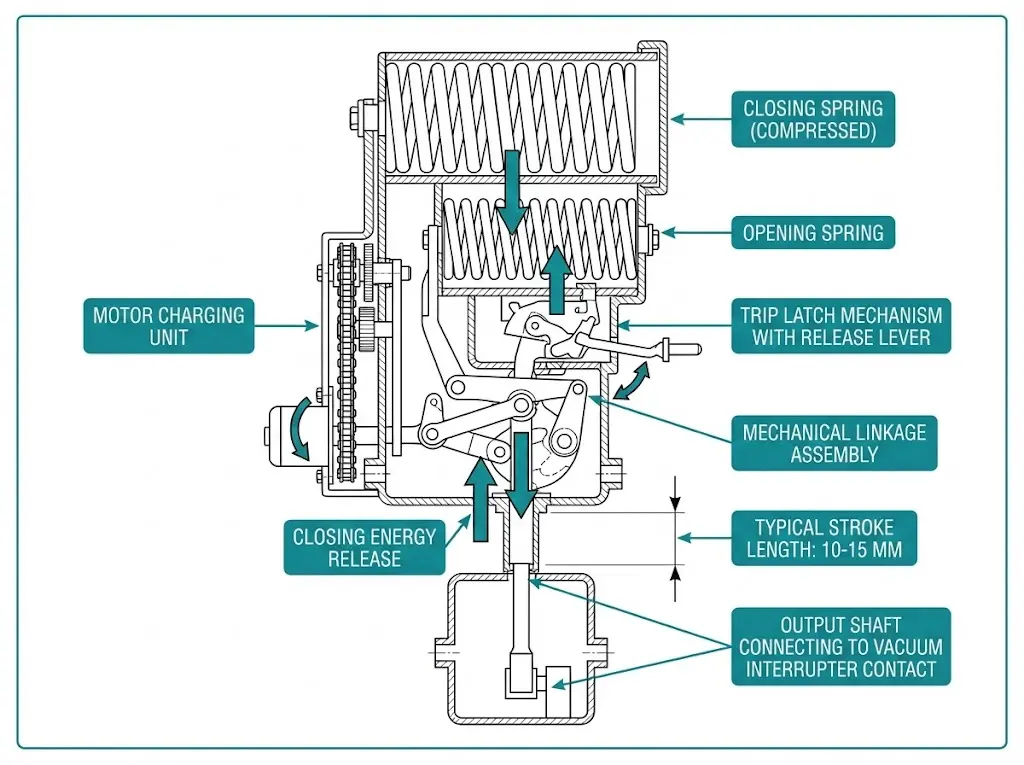

Federgetriebene Stellantriebe sind nach wie vor der am häufigsten eingesetzte Mechanismus in Vakuum-Leistungsschaltern mit einer Nennspannung von 12–40,5 kV. Die physikalische Funktionsweise ist einfach: Die in vorgespannten Schraubenfedern oder Tellerfedern gespeicherte mechanische Energie wird beim Auslösen der Verriegelung in kinetische Energie umgewandelt.

Ein typischer 12-kV-Federmechanismus speichert 180–220 J potenzielle Energie. Wenn das Auslösesignal eintrifft, treibt diese Energie die Kontakte mit einer Geschwindigkeit von 1,5–2,5 m/s auseinander. Der Mechanismus folgt dem Hookeschen Gesetz – die Kraftabgabe bleibt während des gesamten Hubs proportional zur Federauslenkung.

Die meisten Konstruktionen verwenden separate Schließ- und Öffnungsfedern. Die Schließfeder liefert eine hohe Kraft, um den Kontaktabrieb und den auf den Faltenbalg wirkenden Unterdruckausgleich zu überwinden. Die Öffnungsfeder beschleunigt die Kontakttrennung während der Fehlerunterbrechung.

Typische Spezifikationen:

Vorteile: Bewährte Zuverlässigkeit seit sechs Jahrzehnten. Energieunabhängigkeit – einmal aufgeladen, benötigen Federn keine externe Energie, um einen Schließ-Öffnungs-Zyklus durchzuführen. Geringere Investitionskosten und weltweite Wartungskompetenz.

Einschränkungen: Mechanische Komplexität führt zu mehreren Verschleißstellen. Schmierungsabhängigkeit an Drehpunkten und Gleitflächen. Die Öffnungszeit von 30–60 ms ist zwar für die meisten Anwendungen ausreichend, kann jedoch nicht mit elektromagnetischen Alternativen mithalten.

[Experteneinblick: Beobachtungen vor Ort zum Federmechanismus]

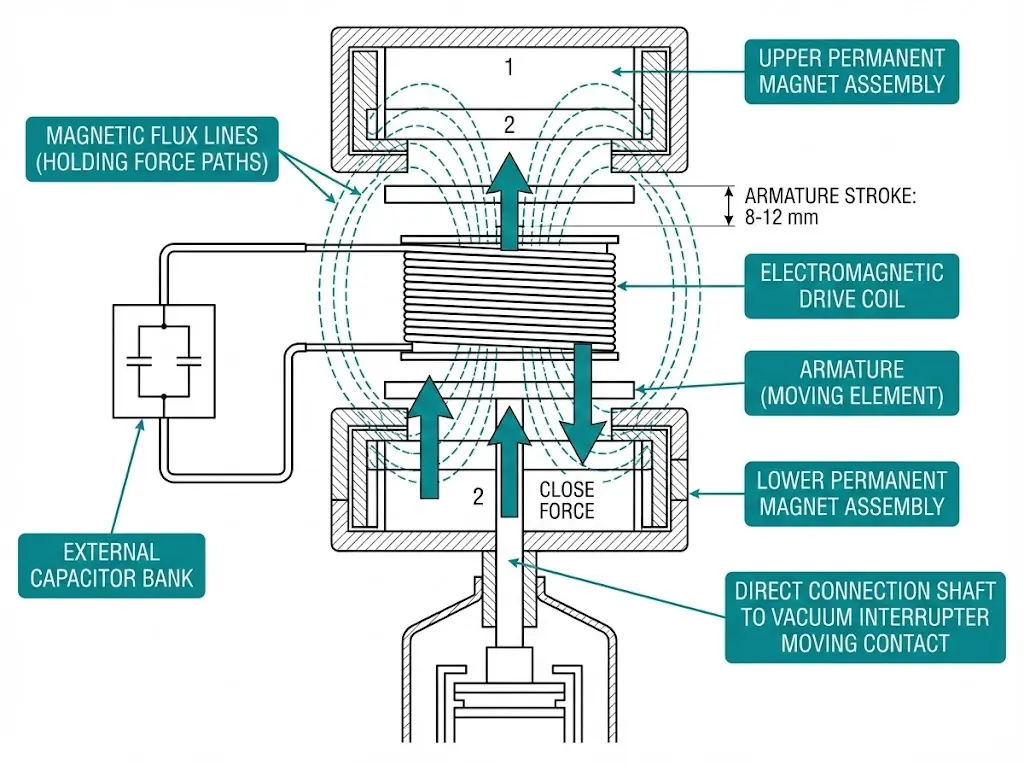

Permanentmagnet-Aktuatoren (PMAs) haben in modernen VCB-Konstruktionen, insbesondere für Anwendungen mit häufigen Schaltvorgängen, große Verbreitung gefunden. Diese Mechanismen machen mechanische Verriegelungen vollständig überflüssig.

Ein Permanentmagnet – der typischerweise eine Flussdichte von 0,8–1,2 T erzeugt – hält den Anker entweder in der offenen oder geschlossenen Position. Um den Zustand zu ändern, entlädt sich eine Kondensatorbank über eine elektromagnetische Spule und erzeugt ein Feld, das die Haltekraft des Permanentmagneten überwindet. Der Anker beschleunigt in die entgegengesetzte Position, wo der Permanentmagnet wieder für einen stabilen Halt sorgt.

Die Armatur ist direkt mit dem beweglichen Kontakt des Vakuumunterbrechers verbunden. Diese Direktantriebsarchitektur macht die komplexen Verbindungssysteme überflüssig, die bei Federmechanismen erforderlich sind, und reduziert die Anzahl der Komponenten um etwa 60%.

Typische Spezifikationen:

Vorteile: Eine geringere Anzahl von Bauteilen bedeutet weniger Fehlerquellen. Keine Schmierung erforderlich – durch den Verzicht auf gleitende mechanische Verbindungen entfallen fettabhängige Komponenten. Eine höhere Öffnungsgeschwindigkeit verbessert die Begrenzung der Lichtbogenenergie. Eine höhere mechanische Belastbarkeit eignet sich für Anwendungen mit hohen Schaltfrequenzen.

Einschränkungen: Abhängigkeit von Kondensatorbänken – Elektrolytkondensatoren verschlechtern sich mit der Zeit, insbesondere bei Umgebungstemperaturen über 40 °C. Höhere Kapitalkosten (15–30%-Aufschlag). Der Zustandswechsel erfordert geladene Kondensatoren, wodurch eine Empfindlichkeit gegenüber Hilfsenergie entsteht.

Tests in Bergbauanlagen mit häufigen Lastwechseln ergaben im Vergleich zu gleichwertigen Federeinheiten um 15% schnellere Gesamtbremszeiten. Für Anwendungen, die eine magnetische Antriebstechnik erfordern, Die Vakuum-Leistungsschalterreihe von XBRELE umfasst mehrere Konfigurationen.

[Experteneinblick: Erkenntnisse aus dem Einsatz magnetischer Aktuatoren]

Thomson-Spulen-basierte Repulsionsantriebe sind die schnellste Antriebstechnologie, die für Vakuum-Leistungsschalter verfügbar ist. Die Physik nutzt die elektromagnetische Abstoßung zwischen parallelen Leitern, die entgegengesetzte Ströme führen.

Ein Hochstromimpuls (typischerweise 10–30 kA Spitze, Dauer 1–2 ms) fließt durch eine flache Spiralspule. Dieses sich schnell ändernde Feld induziert Wirbelströme in einer benachbarten Aluminiumscheibe. Die induzierten Ströme erzeugen ihr eigenes Magnetfeld, das dem Antriebsfeld entgegenwirkt. Das Ergebnis: Eine intensive Abstoßungskraft beschleunigt die Scheibe – und die daran befestigte Kontaktbaugruppe – mit einer Geschwindigkeit von über 10.000 m/s².

Kontaktgeschwindigkeiten von 5–20 m/s ermöglichen Gesamtlöschzeiten von unter 20 ms. Einige VCBs mit Repulsionsantrieb erreichen eine Strombegrenzungsleistung, die normalerweise mit Sicherungen in Verbindung gebracht wird.

Typische Spezifikationen:

Vorteile: Die ultraschnelle Unterbrechung reduziert die Lichtbogenenergie drastisch. Die nahezu strombegrenzende Leistung schützt empfindliche nachgeschaltete Geräte. Kompakte Bauweise – die Direktantriebsarchitektur macht sperrige Federbaugruppen überflüssig.

Einschränkungen: Begrenzte Anwendungsmöglichkeiten – vor allem Generator-Leistungsschalter, Hochgeschwindigkeits-Umschalter und Fehlerstrombegrenzer. Komplexe Leistungselektronik erfordert Werksunterstützung. Mehrkosten von 50–100% gegenüber Federmechanismen. Begrenzte Verfügbarkeit der Hersteller erschwert die Beschaffung von Ersatzteilen.

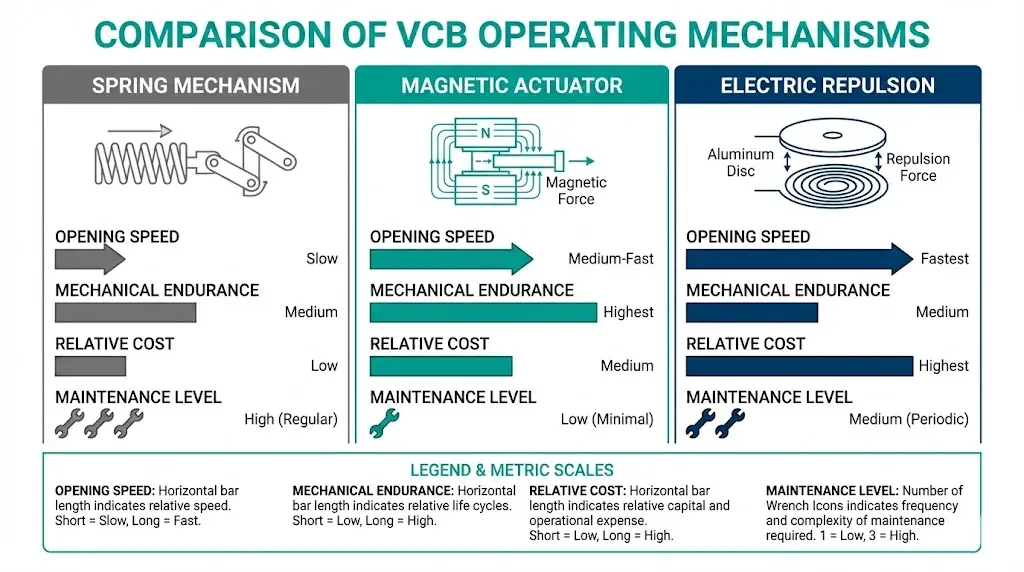

Die folgende Tabelle fasst die wichtigsten Leistungsparameter zusammen. Dieser Vergleich ermöglicht eine direkte Bewertung für Spezifikationszwecke.

| Parameter | Federmechanismus | Magnetischer Aktuator | Elektrische Abstoßung |

|---|---|---|---|

| Kontaktgeschwindigkeit | 1,5–2,5 m/s | 2,0–3,0 m/s | 5–20 m/s |

| Öffnungszeit | 30–60 ms | 15–25 ms | 5–12 ms |

| Schließzeit | 50–80 ms | 40–60 ms | 15–25 ms |

| Mechanische Belastbarkeit | 10.000 Operationen | 30.000–60.000 Operationen | 20.000–50.000 Operationen |

| Anzahl der Komponenten | 150–300 | 20–50 | 40–80 |

| Schmierung erforderlich | Ja | Nein | Minimal |

| Relative Kapitalkosten | 1,0× (Ausgangswert) | 1,15–1,30× | 1,50–2,00× |

| Wartungsintervall | 2.000–5.000 Operationen | 10.000–20.000 Operationen | 5.000–10.000 Operationen |

| Abhängigkeit von Hilfsenergie | Niedrig | Mittel | Mittel-Hoch |

[Abb. 03: Infografik mit dreispaltigem Vergleich, die wichtige Leistungskennzahlen mit visuellen Indikatoren für Geschwindigkeit, Ausdauer und Kostenpositionierung darstellt.]

Der Geschwindigkeitsunterschied ist bei der Fehlerunterbrechung am wichtigsten. Ein magnetischer Aktuator, der die Kontakttrennung in 20 ms vollzieht, reduziert im Vergleich zu einem Federmechanismus mit 45 ms die Lichtbogenenergie um über 50% – was direkt zu einer Verlängerung führt. Vakuumunterbrecher Kontakt zum Leben.

Die Auswahl des Mechanismus hängt von der Schaltleistung, dem Wartungszugang, den Anforderungen an die Schutzkoordination und den erwarteten Lebenszykluskosten ab.

Wählen Sie den Federmechanismus, wenn:

Wählen Sie einen Magnetantrieb, wenn:

Wählen Sie elektrische Abstoßung, wenn:

Das VCB-RFQ-Checkliste bietet strukturierte Leitlinien für die Dokumentation von Mechanismusanforderungen bei der Beauftragung von Herstellern.

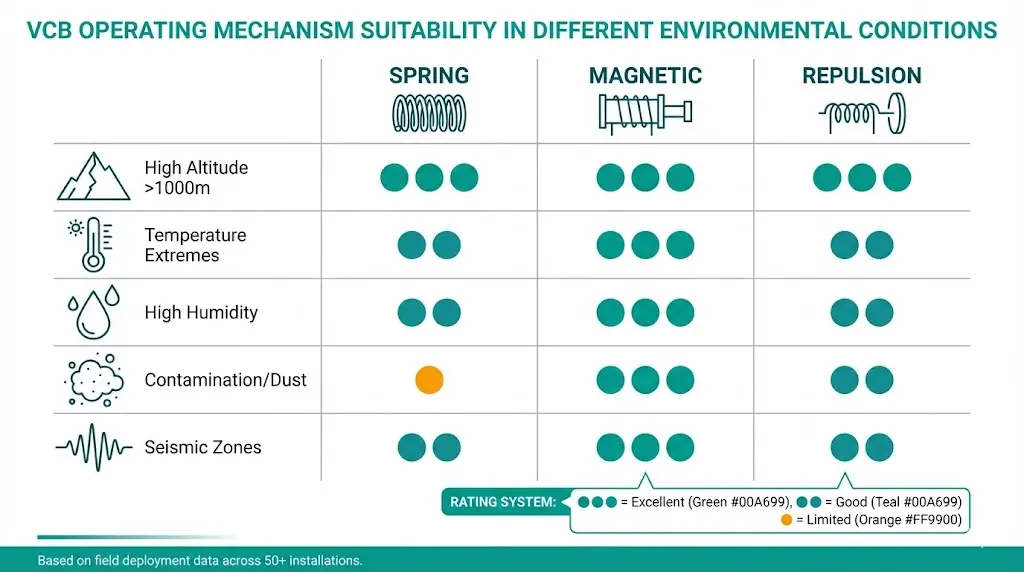

Betriebsmechanismen funktionieren unter realen Umweltbelastungen anders als unter Laborbedingungen.

Auswirkungen der Höhe: Oberhalb von 1.000 m beeinträchtigt die verringerte Luftdichte die Schmierung des Federmechanismus – die Konsistenz des Schmierfetts verändert sich, da sich gelöste Gase ausdehnen. Magnetische Aktuatorkondensatoren unterliegen einer verringerten konvektiven Kühlung. Die Norm IEC 62271-1 legt Höhenkorrekturfaktoren fest, allerdings legen Erfahrungen aus der Praxis eine konservative Anwendung oberhalb von 2.500 m nahe.

Temperaturextreme: Federmechanismen in Anlagen in der Arktis oder in Wüstengebieten erfordern Schmierstoffe, die für den gesamten Betriebsbereich geeignet sind. Standardfette versagen unter -25 °C oder zersetzen sich schnell über 55 °C. Magnetische Stellantriebskondensatoren müssen unter -25 °C möglicherweise beheizt werden, um eine ausreichende Kapazität aufrechtzuerhalten.

Kontaminationsbeständigkeit: Versiegelte Magnetantriebe sind widerstandsfähiger gegen Staub, Feuchtigkeit und korrosive Umgebungen als Federmechanismen mit freiliegenden Schmierstellen. In industriellen Umgebungen mit Partikeln in der Luft sind Magnetantriebe die bevorzugte Wahl.

Seismische Qualifizierung: Federmechanismen mit komplexen Verbindungen erfordern eine sorgfältige seismische Qualifizierung – jeder Drehpunkt stellt ein potenzielles Versagen unter Vibration dar. Die einfachere Architektur magnetischer Aktuatoren vereinfacht häufig die seismische Zertifizierung nach IEEE 693.

Wartungsmuster: Federmechanismen erfordern regelmäßige Schmierung, Überprüfung der Verbindungen und Überprüfung der zeitlichen Abstimmung. Magnetische Aktuatoren erfordern eine Überwachung des Zustands der Kondensatoren, jedoch nur minimale mechanische Eingriffe. Repulsionsantriebe erfordern eine Diagnose der Leistungselektronik und gelegentlichen Austausch von Modulen, wofür in der Regel die Unterstützung des Herstellers erforderlich ist.

Betätigungsmechanismen müssen die Anforderungen der Typprüfung gemäß IEC 62271-100 für Hochspannungsschaltgeräte erfüllen. Zu den wichtigsten Prüfprotokollen gehören:

Die CIGRE-Arbeitsgruppe A3.27 hat technische Broschüren veröffentlicht, in denen folgende Themen untersucht werden: Zuverlässigkeit der Aktuatortechnologie über die gesamte installierte Flotte hinweg und liefert wertvolle Referenzdaten für Ingenieure von Versorgungsunternehmen, die verschiedene Mechanismusoptionen bewerten.

Keine Mechanismus-Technologie ist universell überlegen. Federsysteme bieten bewährte Zuverlässigkeit zu geringeren Kosten für Standard-Schaltvorgänge. Magnetische Aktuatoren rechtfertigen ihren höheren Preis durch geringeren Wartungsaufwand und höhere Lebensdauer in anspruchsvollen Anwendungen. Elektrische Repulsionsantriebe besetzen eine spezielle Nische, in der ultraschnelle Unterbrechungen einen unersetzlichen Wert bieten.

Passen Sie die Mechanismus-Technologie an die tatsächlichen Betriebsbedingungen, Wartungsmöglichkeiten und Gesamtbetriebskosten an – nicht nur an theoretische Spezifikationen.

XBRELE bietet Vakuum-Leistungsschalter mit Feder- und Magnetantrieb für Nennspannungen von 12 kV bis 40,5 kV an. Wenden Sie sich an unser Ingenieurteam, um eine auf Ihre spezifischen Anwendungsanforderungen zugeschnittene Beratung zur Auswahl des Mechanismus zu erhalten.

F: Was ist der Hauptunterschied zwischen Feder- und Magnetantriebsmechanismen in VCBs?

A: Federmechanismen speichern mechanische Energie in komprimierten Federn und verwenden 150 bis 300 mechanische Komponenten mit Verbindungselementen, während magnetische Aktuatoren elektromagnetische Kraft mit Permanentmagneten nutzen und nur 20 bis 50 Komponenten enthalten. Dadurch entfällt die Notwendigkeit einer Schmierung und die mechanische Lebensdauer wird auf über 30.000 Betriebszyklen verlängert.

F: Welcher VCB-Betriebsmechanismus bietet die schnellste Fehlerbehebung?

A: Elektrische Abstoßungsmechanismen (Thomson-Spule) erreichen Öffnungszeiten von 5–12 ms bei Kontaktgeschwindigkeiten von 5–20 m/s und sind damit etwa 3–5 Mal schneller als Federmechanismen, allerdings sind sie deutlich teurer und nur begrenzt verfügbar.

F: Wie oft müssen Kondensatoren für Magnetantriebe ausgetauscht werden?

A: Elektrolytkondensatoren in magnetischen Aktuatoren müssen unter normalen Betriebsbedingungen in der Regel alle 7 bis 10 Jahre ausgetauscht werden, wobei bei Umgebungstemperaturen von konstant über 40 °C oder in Umgebungen mit hoher Luftfeuchtigkeit eine beschleunigte Alterung auftritt.

F: Können federbetätigte VCBs mit der mechanischen Lebensdauer von magnetischen Stellantrieben mithalten?

A: Standard-Federmechanismen sind für 10.000 mechanische Betätigungen ausgelegt, bevor eine Überprüfung der Feder und möglicherweise ein Austausch erforderlich sind, während magnetische Aktuatoren in der Regel 30.000 bis 60.000 Betätigungen erreichen. Daher sind magnetische Aktuatoren für Hochfrequenz-Schaltanwendungen vorzuziehen.

F: Beeinflussen Unterschiede im Betriebsmechanismus die Lichtbogenunterbrechungsfähigkeit?

A: Ja – eine schnellere Kontakttrennung reduziert die Lichtbogendauer und die gesamte Lichtbogenenergie, wodurch die Kontakterosion im Vakuumunterbrecher verringert wird. Ein magnetischer Aktuator, der eine Öffnungszeit von 20 ms gegenüber 45 ms bei einem Federmechanismus erreicht, kann die Lichtbogenenergie um über 50% pro Unterbrechung reduzieren.

F: Welche Umweltfaktoren beeinflussen die Mechanismusauswahl am stärksten?

A: Extreme Temperaturen beeinträchtigen die Schmierung (Feder) und die Kondensatorleistung (Magnet). Höhenlagen über 1.000 m beeinflussen sowohl die Kühlung als auch das Schmiermittelverhalten. In verschmutzten oder korrosiven Umgebungen sind versiegelte Magnetantriebe gegenüber Federmechanismen mit freiliegenden Verbindungen vorzuziehen.