Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Bei Zeitmessungen an Vakuum-Leistungsschaltern (VCB) wird die mechanische Reaktion beim Öffnen und Schließen gemessen – wie schnell sich die Kontakte bewegen, ob die Bewegung gleichmäßig ist und ob die Leistung den Herstellerangaben entspricht. Diese Tests überprüfen, ob der Leistungsschalter den Fehlerstrom unterbrechen kann, bevor Schäden auftreten, ob der mechanische Verschleiß die Leistung beeinträchtigt hat und ob die Annahmen zur Schutzkoordination weiterhin gültig sind. Ein VCB mit einer Nennöffnungszeit von 40 ms, die sich allmählich auf 60 ms verschlechtert, kann möglicherweise Fehler nicht beseitigen, bevor die Backup-Schutzvorrichtung auslöst, was zu Koordinationsfehlern führt. Die Analyse der Wegkurve zeigt, ob die Kontakte richtig beschleunigen, ob die Dashpots funktionsfähig sind und wann eine Schmierung oder ein Federaustausch erforderlich ist, bevor es zu einem katastrophalen Ausfall kommt.

Das Problem tritt bei der Inbetriebnahme oder regelmäßigen Wartung auf: Sie schalten das Zeitmessgerät ein, lösen eine Auslösung aus, und das Oszilloskop zeigt eine Kontakttrennung von 50 ms statt der Nennzeit von 35 ms an. Handelt es sich hierbei um eine akzeptable Abweichung oder um einen Hinweis auf mechanische Verschlechterung? Hat dies Auswirkungen auf die Lichtbogenunterbrechungsfähigkeit? Sollte der Leistungsschalter weiter in Betrieb bleiben oder sofort überholt werden? Ohne Verständnis IEC 62271-100 Timing-Toleranzen, Anforderungen an die Kontaktgeschwindigkeit und die Beziehung zwischen Fahrkurven und Unterbrechungsphysik können Sie diese Entscheidung nicht treffen – und riskieren entweder unnötige Ausfallzeiten (Entfernen funktionsfähiger Unterbrecher) oder Betriebsausfälle (Weiterbetrieb von defekten Unterbrechern).

Dieser Leitfaden erläutert die Verfahren für VCB-Zeitmessungstests, die Interpretation von Laufkurven gemäß IEC-Normen, Methoden zur Fehlerbehebung vor Ort bei Zeitabweichungen und den kritischen Zusammenhang zwischen mechanischer Zeitmessung und elektrischer Unterbrechungsfähigkeit.

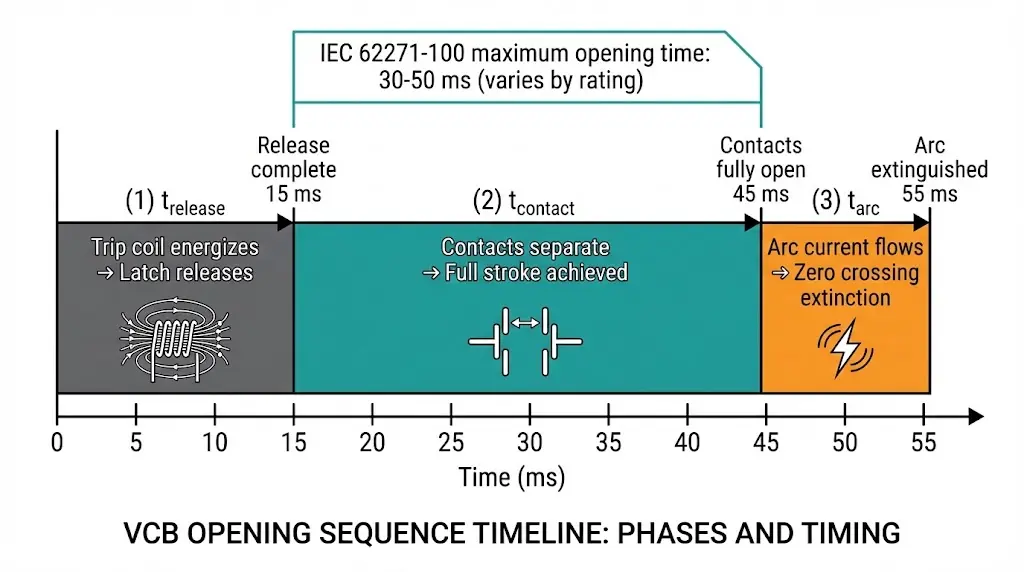

Bei Fehlerzuständen muss ein VCB die Kontakte trennen und den Lichtbogen löschen, bevor entweder (1) die Lichtbogenenergie die Kontakte beschädigt oder (2) thermische Belastungen den Keramikisolator zerbrechen. IEC 62271-100 legt maximale Öffnungszeiten (typischerweise 30–50 ms) fest, um sicherzustellen, dass diese Grenzwerte bei Nennkurzschlussstrom nicht überschritten werden.

Öffnungszeitenkomponenten:

toffen = tFreigabe + tKontakt + tBogen

• tFreigabe: Auslösespule wird aktiviert → Verriegelung löst sich (5–15 ms)

• tKontakt: Die Kontakte beginnen sich zu bewegen → vollständige Trennung (15–30 ms)

• tBogen: Lichtbogen ausgelöst → Stromnullpunkt + Lichtbogenlöschung (5–10 ms)

Gesamt: 25–55 ms für typische 12-kV-Leistungsschalter

Lichtbogenenergieakkumulation: Ein 25-kA-Fehler bei 12 kV liefert ~50 kW pro Kontakt. Wenn sich die Öffnungszeit von 35 ms auf 50 ms erhöht, steigt die Lichtbogenenergie von 1,75 kJ auf 2,5 kJ (+43%) – wodurch möglicherweise die Kontaktabtragungsgrenzen überschritten werden und es zu einem vorzeitigen Ausfall kommt.

Zeittoleranz gemäß IEC 62271-100: Maximale Öffnungszeit ≤ Nennwert + 10%. Bei einem Leistungsschalter mit einer Nennzeit von 40 ms sind 44 ms akzeptabel; 48 ms erfordern eine Untersuchung und möglicherweise eine Überholung.

Verstehen Wie Vakuum-Leistungsschalter funktionieren liefert den Kontext dafür, warum die mechanische Zeitsteuerung einen direkten Einfluss auf die Leistung bei Stromunterbrechungen hat.

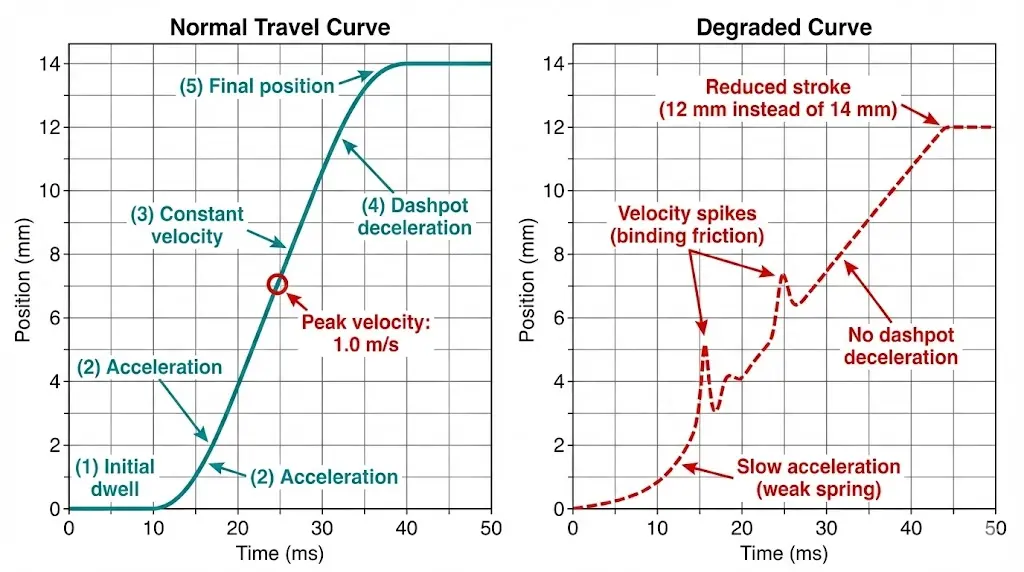

Eine Reisekurve stellt die Kontaktposition (vertikale Achse, mm) im Verhältnis zur Zeit (horizontale Achse, ms) während des Öffnens oder Schließens dar. Die Form der Kurve gibt Aufschluss über den mechanischen Zustand – eine gleichmäßige Beschleunigung weist auf eine ordnungsgemäße Federkraft und Schmierung hin, während abrupte Veränderungen auf Blockierungen, Verschleiß oder einen Defekt des Stoßdämpfers hindeuten.

Wichtige Kurvenmerkmale:

Typische Parameter der 12-kV-VCB-Wegkurve:

• Gesamt-Hub: 10–14 mm (Kontaktabstand)

• Spitzengeschwindigkeit: 0,8–1,2 m/s (erreicht bei 60–70% Hub)

• Durchschnittsgeschwindigkeit: 0,5–0,7 m/s (Hub/Kontaktlaufzeit)

• Dashpot-Eingriff: Letzte 20-30% des Hubs

IEC 62271-100 gibt keine genauen Werte vor – diese werden von den Herstellern auf der Grundlage der Anforderungen an die Lichtbogenunterbrechung festgelegt.

Kurvenabweichungen, die auf Probleme hinweisen:

Feldtests mit 120 VCBs, die 10 bis 20 Jahre alt waren, ergaben, dass 25% eine Verschlechterung des Dashpots aufwiesen (keine sichtbare Verzögerung), 15% einen reduzierten Hub (<90% des Nennwerts) und 8% eine Zeitüberschreitung der IEC +10%-Toleranz.

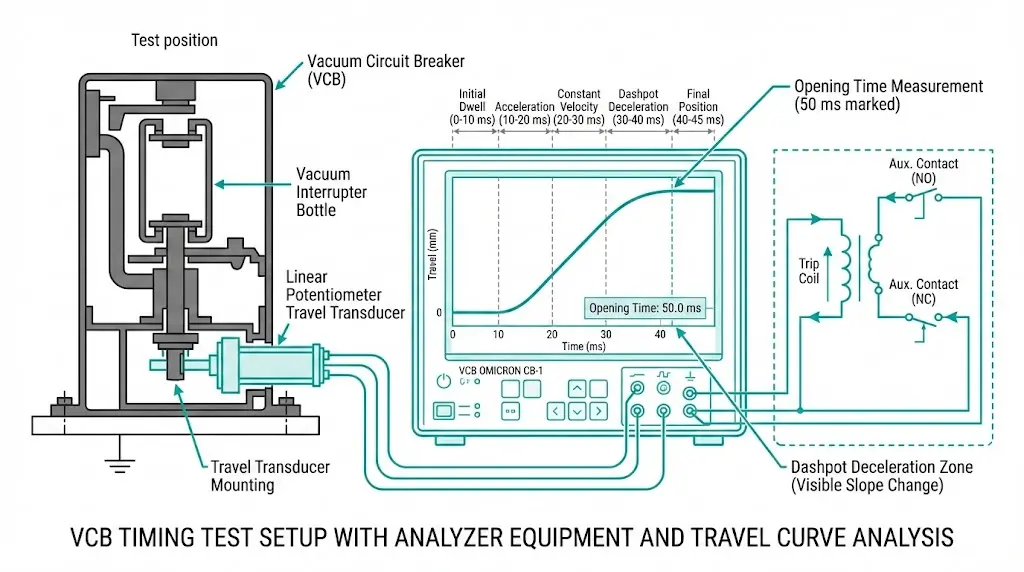

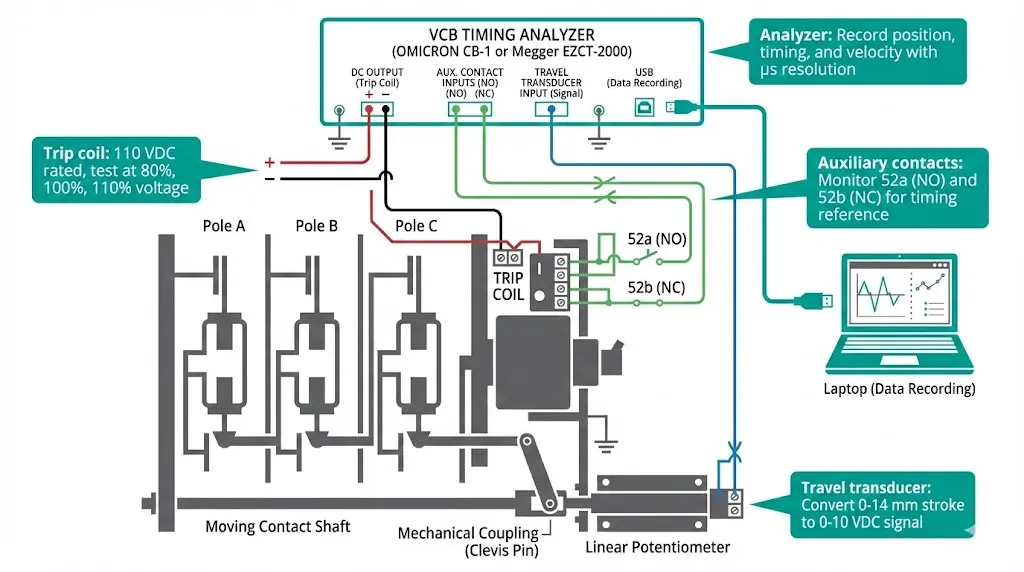

Zeitmessungen erfordern spezielle Geräte, um Gleichstrom in Auslöse-/Schließspulen einzuspeisen, die Kontaktposition über Hilfsschalter oder lineare Wandler zu messen und die Zeit mit einer Auflösung im Mikrosekundenbereich aufzuzeichnen.

Prüfgeräte:

Schritt-für-Schritt-Anleitung:

Kriterien erfüllenÖffnungszeit ≤ Nennwert + 10%, gleichmäßige Hubkurve mit sichtbarer Dämpferverzögerung

Prüfung bei 80%, 100% und 110% der Nennauslösespannung. IEC 62271-100 verlangt einen erfolgreichen Betrieb bei einer Spannung von 70-110%.

Erwartete zeitliche Schwankung:

• Bei einer Spannung von 110%: Die Öffnungszeit verringert sich um 5-10% (stärkere Magnetkraft, schnellere Entriegelung).

• Bei einer Spannung von 80%: Die Öffnungszeit erhöht sich um 10-15% (geringere Kraft, langsameres Lösen).

• Bei einer Spannung von 70%: Auslösung möglicherweise fehlgeschlagen (unzureichende Kraft zum Lösen der Verriegelung)

Wenn die Abweichung über den gesamten Spannungsbereich 20% überschreitet, überprüfen Sie den Spulenwiderstand oder mechanische Bindungen.

Wiederholen Sie den Vorgang für den Schließvorgang. Die Schließzeit ist in der Regel kürzer als die Öffnungszeit (20–35 ms), da die Schließfeder stärker ist – sie muss den Kontaktprell und die Druckfeder überwinden.

Führen Sie 10 aufeinanderfolgende Öffnungs- und Schließzyklen im Abstand von 30 Sekunden durch. Notieren Sie die Zeit für jeden Vorgang.

Indikatoren für den Abbau:

Umfassende Feldtestverfahren finden Sie unter Checkliste für die Inbetriebnahme des VCB.

Wenn die gemessene Zeit die Spezifikationen überschreitet, wird durch eine systematische Diagnose festgestellt, ob das Problem mechanischer (Federn, Stoßdämpfer, Schmierung), elektrischer (Spulenwiderstand, Verriegelungsmagnet) oder einstellungsbezogener Natur ist.

Diagnose-Entscheidungsbaum:

Mögliche Ursachen:

Mögliche Ursachen:

Mögliche Ursachen:

Zeitkorrektur vs. Austauschentscheidung:

• Anpassen: Zeitsteuerung innerhalb von 80-110%, konsistent über alle Vorgänge hinweg, geringfügige Schmierung erforderlich

• Renovieren: Zeitsteuerung 110-125%-bewertet, Verschleiß von Feder/Stoßdämpfer, jedoch keine strukturellen Schäden

• Ersetzen: Zeitsteuerung >125%-bewertet, mehrere Ausfälle (Federn + Verriegelung + Kontakte) oder mechanische Brüche

Tests an 85 Unterwerken ergaben, dass 70% der Zeitabweichungen durch Schmierung und Dashpot-Service behoben werden konnten, 20% einen Federaustausch erforderten und 10% eine komplette Überholung des Mechanismus notwendig machten.

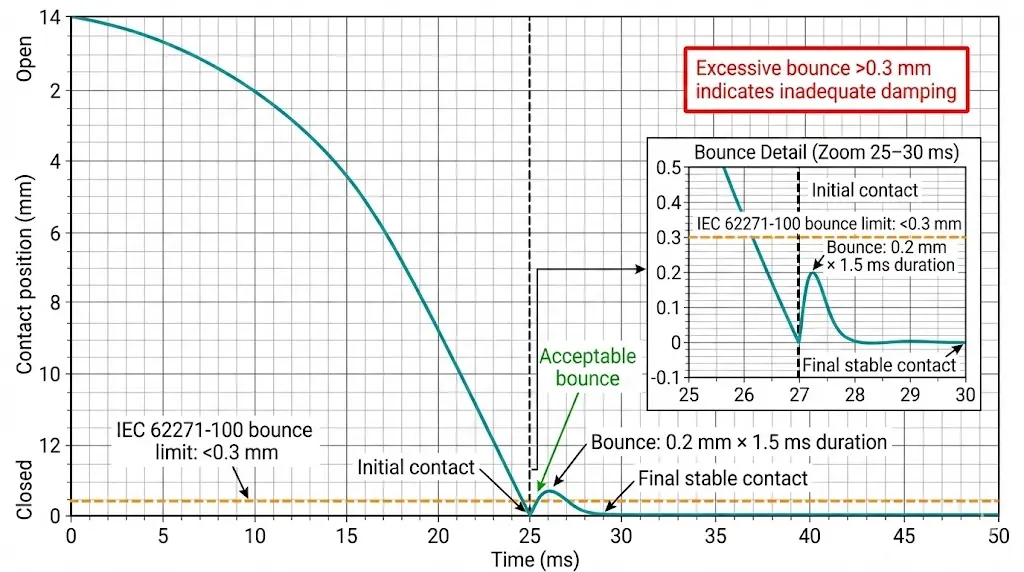

Schließvorgänge müssen nicht nur die Nennschließzeit (in der Regel 20–35 ms) erreichen, sondern auch das Kontaktprellen minimieren – die vorübergehende Kontaktunterbrechung nach dem ersten Kontakt aufgrund kinetischer Energie. Übermäßiges Prellen führt zu Vorlichtbogenbildung (die Kontakte verschweißen vor der vollständigen Federkompression) und beschleunigt den mechanischen Verschleiß.

IEC 62271-100 definiert Bounce als Öffnung ≥0,3 mm nach dem ersten Schließen des Kontakts. Moderne VCBs verwenden hydraulische Dashpots und Federpuffer, um den Bounce auf <0,1 mm zu begrenzen.

Federwegmessung über Federwegkurve:

Akzeptable Bounce-Grenzen:

• Entfernung: <0,3 mm (IEC-Grenzwert), <0,1 mm (bevorzugt für lange Lebensdauer)

• Dauer: <2 ms (längere Dauer → höhere Energie vor dem Lichtbogen)

• Graf: Einmaliges Zurückprallen ist akzeptabel, mehrmaliges Zurückprallen deutet auf unzureichende Dämpfung hin.

Übermäßiges Aufprallen verursacht:

Felddaten von 60 VCBs zeigten, dass der Kontaktprellweg linear mit der Lebensdauer zunimmt: neue Geräte weisen durchschnittlich 0,05 mm auf, 10 Jahre alte Geräte durchschnittlich 0,15 mm und 20 Jahre alte Geräte durchschnittlich 0,35 mm (was die IEC-Grenzwerte überschreitet). Durch eine Überholung mit Kontaktbeschichtung und Dashpot-Wartung wird der Prellweg auf <0,1 mm zurückgesetzt.

IEC 62271-100 und IEEE C37.09 empfehlen regelmäßige Zeitmessungen, um eine allmähliche Verschlechterung vor einem Ausfall zu erkennen. Die Häufigkeit der Tests hängt von der Beanspruchung der Anwendung und dem Alter des Leistungsschalters ab.

Empfohlene Testintervalle:

Kritische Aufbewahrung von Unterlagen: Behalten Sie die Basislinienkurven aus der Inbetriebnahme und Trenddaten bei, die die zeitliche Entwicklung zeigen. Ein Leistungsschalter, dessen Öffnungszeit von 32 ms (neu) auf 38 ms (Jahr 10) und dann auf 44 ms (Jahr 15) angestiegen ist, weist eine vorhersehbare Verschlechterung auf – planen Sie eine Überholung, bevor er 48 ms (120% von nominal 40 ms) überschreitet.

Automatisierte ÜberwachungModerne Schutzrelais (SEL-487V, ABB REM615) messen die Öffnungs-/Schließzeit bei jedem Vorgang mittels Stromüberwachung (Erkennung des Zeitpunkts der Kontakttrennung durch Auslösung des Lichtbogenstroms). Dies ermöglicht eine Echtzeit-Trendanalyse ohne spezielle Testgeräte.

Wir haben eine automatisierte Überwachung an 40 VCBs implementiert. Sechs Leistungsschalter (15%) zeigten Anzeichen einer Verschlechterung der Zeitgenauigkeit, was 12 bis 18 Monate vor dem erwarteten Ausfall aufgrund nicht bestandener Zeitgenauigkeitstests zu einer Überholung führte – wodurch erzwungene Ausfälle verhindert werden konnten.

Für die Beurteilung des Kontaktzustands über Timing-Tests hinaus siehe VCB-Kontaktverschleiß und Kriterien für das Ende der Lebensdauer.

VCB-Timing-Tests überprüfen, ob die mechanische Leistung den Herstellerspezifikationen und den Anforderungen der Norm IEC 62271-100 entspricht, um sicherzustellen, dass der Leistungsschalter den Fehlerstrom unterbrechen kann, bevor Schäden auftreten. Die Öffnungszeit (typischerweise 30–50 ms) muss innerhalb des Nennwerts +10% bleiben, um eine übermäßige Ansammlung von Lichtbogenenergie zu verhindern (>2 kJ können zu einem vorzeitigen Kontaktversagen führen). Die Analyse der Wegkurve gibt Aufschluss über den mechanischen Zustand: Eine gleichmäßige Beschleunigung weist auf ordnungsgemäße Federn und Schmierung hin, eine sichtbare Dämpfung verhindert Stoßschäden und ein minimaler Kontaktprellweg (<0,3 mm gemäß IEC, vorzugsweise <0,1 mm) reduziert den Verschleiß vor dem Lichtbogen.

Bei Feldtests wird die Zeitmessung bei einer Nennspannung von 80-110% durchgeführt, die Wegkurven werden mit linearen Wandlern oder Hilfskontakten erfasst und es werden Mehrfachtests durchgeführt, um Verschleißtendenz zu erkennen. Die Fehlerbehebung bei Zeitabweichungen erfolgt nach einer systematischen Diagnose: Langsames Öffnen deutet auf schwache Federn oder erhöhte Reibung hin (Schmierung, Federaustausch), Zeitabweichungen deuten auf Verschleiß der Verriegelung oder Erwärmung der Spule hin, und der Verlust der Dashpot-Verzögerung signalisiert Flüssigkeitsaustritt oder Einstellungsfehler.

Die wichtigste Erkenntnis: Timing-Tests liefern eine Frühwarnung vor mechanischem Verschleiß, Monate oder Jahre vor einem katastrophalen Ausfall. Ein Leistungsschalter, dessen Öffnungszeit sich über einen Zeitraum von 10 Jahren von 35 ms auf 42 ms verschiebt, weist einen vorhersehbaren Verschleiß auf – dies ermöglicht eine planmäßige Überholung während geplanter Ausfallzeiten anstelle eines Notaustauschs während kritischer Betriebsphasen. Die automatisierte Überwachung über Schutzrelais (die bei jedem Vorgang die Zeit messen) verwandelt Timing-Tests von periodischen Momentaufnahmen in eine kontinuierliche Zustandsbewertung, die Verschleißtrends aufzeigt, die bei jährlichen Tests nicht sichtbar sind.

Durch eine ordnungsgemäße Zeitüberprüfung und Trendanalyse wird die VCB-Wartung von reaktiv (Ersatz bei Ausfall) zu vorausschauend (Überholung, wenn Trends auf eine Annäherung an die Grenzwerte hindeuten) umgestellt, wodurch die Lebensdauer maximiert und gleichzeitig die für die Systemschutzkoordination unerlässliche Ausfallsicherheit gewährleistet wird.

Frage 1: Welche Öffnungszeit ist für einen VCB mit einer Nennzeit von 40 ms gemäß IEC 62271-100 akzeptabel?

IEC 62271-100 erlaubt eine maximale Öffnungszeit von bis zu 110% des Nennwerts. Bei einem Leistungsschalter mit einer Nennzeit von 40 ms ist eine gemessene Öffnungszeit von ≤44 ms akzeptabel. Werte zwischen 44 und 48 ms (110-120%) erfordern eine Untersuchung – wahrscheinlich sind eine Schmierung, eine Federeinstellung oder eine Dashpot-Wartung erforderlich. Werte >48 ms (>120%) deuten auf eine erhebliche Verschlechterung hin, die eine Überholung oder einen Austausch erforderlich macht. Öffnungszeit = Auslösezeit (Auslösespule → Verriegelungsfreigabe, 5–15 ms) + Kontakt-Trennzeit (Verriegelungsfreigabe → voller Hub, 15–30 ms) + Lichtbogen-Dauer (5–10 ms). Feldtests zeigen, dass Leistungsschalter, die die Nennzeit von 120% überschreiten, aufgrund übermäßiger Lichtbogenenergie eine 3- bis 5-mal höhere Ausfallrate bei der Fehlerunterbrechung aufweisen (>2,5 kJ gegenüber <2,0 kJ Auslegungsgrenze bei 25 kA).

Frage 2: Wie lässt sich anhand der Kontaktlaufkurve die Verschlechterung des Dashpots erkennen?

Eine gesunde Bewegungskurve weist drei Phasen auf: (1) Beschleunigung (Kontakte nehmen Geschwindigkeit auf, 0–60% des Hubs), (2) konstante Geschwindigkeit (Spitzengeschwindigkeit wird beibehalten, 60–80% des Hubs), (3) Verzögerung (Dashpot absorbiert Energie, 80–100% des Hubs). Eine Verschlechterung des Dashpots äußert sich in einem Verlust von Phase 3 – die Kontakte behalten ihre konstante Geschwindigkeit bis zum mechanischen Anschlag bei, was zu einem abrupten Stillstand führt. Dies erzeugt 10-20-mal höhere Aufprallkräfte (500-1000 N gegenüber 50-100 N mit Dashpot) und beschleunigt den Verschleiß an Drehzapfen, Verbindungen und Kontaktausrichtung. Grundursachen: Dashpot-Flüssigkeitsleck (Dichtungsversagen), falsche Flüssigkeitsviskosität (falsche Ersatzflüssigkeit) oder Einstellungsfehler (Kolben greift nicht ein). Die Behebung erfordert den Umbau des Dashpots mit geeigneten Dichtungen und der vom Hersteller angegebenen Flüssigkeit (in der Regel Silikonöl mit einer Viskosität von 100–500 cSt). Unsere Tests mit 120 VCBs, die 10–20 Jahre alt waren, ergaben, dass 25% keine sichtbare Dashpot-Verzögerung aufwies.

Frage 3: Warum erhöht sich die Öffnungszeit eines VCB bei einer Auslösespulenspannung von 80% um 10-15%?

Magnetkraft der Auslösespule F ∝ (I_coil)² ∝ (V / R)². Bei einer Spannung von 801 TP3T sinkt die Kraft auf (0,8)² = 641 TP3T des Nennwerts. Eine geringere Kraft bedeutet eine längere Auslösezeit (die Verriegelung überwindet die verringerte Magnetkraft langsamer) und möglicherweise eine verringerte Anfangskontaktbeschleunigung. IEC 62271-100 verlangt einen erfolgreichen Betrieb bei 70-110% Nennspannung, um Schwankungen der Steuerleistung auszugleichen. Wenn die Öffnungszeit zwischen 110% und 80% Spannung um >20% zunimmt, ist Folgendes zu vermuten: (1) zu hoher Spulenwiderstand (Verschmutzung, Überhitzung), (2) mechanische Bindung (Reibung gleicht reduzierte Kraft aus), (3) zu starke Verriegelungsfeder (erfordert höhere Kraft zum Auslösen). Die nominale Abweichung sollte über den gesamten Spannungsbereich 10-15% betragen. Testen Sie dies, indem Sie die Öffnungszeit bei einer Spannung von 70%, 80%, 100% und 110% messen. Ein Ausfall bei 70% ist akzeptabel, aber inkonsistente Zeiten bei 80-110% deuten auf eine mechanische oder elektrische Verschlechterung hin.

Frage 4: Was verursacht einen Kontaktabprall beim Schließen und warum ist das wichtig?

Kontaktprellen tritt auf, wenn die kinetische Energie des sich bewegenden Kontakts die Dämpfungsleistung des Schließfeder-/Dämpfersystems übersteigt. Bei der ersten Berührung trennen sich die Kontakte kurzzeitig (0,1–0,5 mm, Dauer 1–3 ms), bevor sie sich stabilisieren. Während des Prellens öffnen sich die Kontakte wieder, während der Schließstrom fließt → es entsteht ein Vorlichtbogen, der die Kontaktflächen verschweißt, bevor die vollständige Federkompression erreicht ist. Dies verringert den Kontaktdruck, erhöht den Widerstand und beschleunigt die Erosion. Die Norm IEC 62271-100 begrenzt das Prellen auf <0,3 mm; die beste Vorgehensweise ist 10.000 Betätigungen). Ursachen: übermäßige Schließfederkraft (zu viel kinetische Energie), unzureichende Dämpfung (falsche Flüssigkeitsviskosität) oder Unebenheiten der Kontaktfläche (Pitting führt zu ungleichmäßiger erster Berührung). Messen Sie dies über eine hochauflösende Wegkurve (≥10 kHz Abtastung); beobachten Sie den Positionsanstieg nach dem ersten Kontakt. Beheben Sie das Problem, indem Sie die Vorspannung der Schließfeder anpassen, die Dashpot-Flüssigkeit austauschen oder die Kontakte neu beschichten.

F5: Wie oft sollten während der Lebensdauer eines VCB Timing-Tests durchgeführt werden?

Befolgen Sie die dienstlichen Intervalle: (1) Inbetriebnahme – vollständige Zeit- und Wegkurvenanalyse vor der Energiezufuhr zur Festlegung der Basislinie; (2) Jährlich (0–5 Jahre) – Nur schnelle Überprüfung der Öffnungszeiten; (3) Zweijährlich (6–15 Jahre) – Öffnungs-/Schließzeiten sowie Fahrkurven; (4) Jährlich (>15 Jahre oder Schwerlastbetrieb >1000 Einsätze/Jahr) – Vollständige Analyse einschließlich Spannungsabweichungen und 10-maligen Dauerbetriebsprüfungen. IEC 62271-100 und IEEE C37.09 empfehlen Prüfungen nach 2.000 bis 5.000 mechanischen Betätigungen (typisch für eine Betriebsdauer von 10 bis 15 Jahren). Moderne Relais mit automatischer Zeitmessung (SEL-487V, ABB REM615) bieten Echtzeit-Trendanalysen, bei denen jeder Vorgang statt nur jährlicher Momentaufnahmen analysiert wird. Unsere Tests haben gezeigt, dass die automatische Überwachung Verschlechterungstendenzen 12 bis 18 Monate vor den jährlichen Tests erkennt, was eine proaktive Überholung während geplanter Ausfallzeiten anstelle eines Notfallaustauschs ermöglicht.

F6: Können VCB-Timing-Tests vorhersagen, wann ein Austausch der Kontakte erforderlich ist?

Indirekt ja – eine Verlängerung der Öffnungszeit korreliert mit dem Verschleiß der Kontakte, da beide auf mechanische Abnutzung zurückzuführen sind. Wenn sich die Kontakte abnutzen, ändert sich der Hubweg (der bewegliche Kontakt muss einen längeren Weg zurücklegen, um eine vollständige Trennung zu erreichen), und die Federkraft kann durch thermische Belastung nachlassen. Eine Zeitverzögerung von 10-20% gegenüber dem Ausgangswert deutet darauf hin, dass die Kontakte auf Abnutzung >30% der ursprünglichen Dicke oder einen Widerstand >500 µΩ überprüft werden sollten. Die direkte Beurteilung der Kontakte erfordert eine Messung des Kontaktwiderstands (Mikroohmmeter), eine Sichtprüfung auf Lochfraß/Abnutzung oder eine Röntgenanalyse (nicht-invasiv). Die Trendanalyse des Zeitverlaufs liefert jedoch eine Frühwarnung: Ein Schalter, dessen Öffnungszeit drei Jahre in Folge um 1–2 ms/Jahr zugenommen hat, muss wahrscheinlich innerhalb von 2–3 Jahren ausgetauscht werden. Die kombinierte Trendanalyse (Zeitverlauf + Kontaktwiderstand + Betriebsstunden) sagt den Sanierungsbedarf mit einer Genauigkeit von 85–90% voraus, während die Analyse der Betriebsstunden allein eine Genauigkeit von 60–70% hat.

Frage 7: Welche Maßnahmen zur Fehlerbehebung sollte ich ergreifen, wenn die gemessene Öffnungszeit 25% langsamer als die Nennzeit ist?

Befolgen Sie die systematische Diagnose: (1) Messung überprüfen – Kalibrierung des Wegaufnehmers bestätigen, überprüfen, ob das Timing des Hilfskontakts mit den Daten des Aufnehmers übereinstimmt (±5 ms); (2) Spannungsschwankungstest – Messen Sie bei einer Nennspannung von 80%, 100% und 110%. Wenn alle drei proportional langsam sind, liegt ein mechanisches Problem vor (schwache Federn, Reibung). Wenn nur die niedrige Spannung langsam ist, liegt vermutlich ein Problem mit der Spule/Verriegelung vor. (3) Manueller Betrieb – Bremshebel von Hand betätigen, auf Blockieren oder Widerstand prüfen; (4) Sichtprüfung – Mechanismusabdeckung entfernen, auf gebrochene Federn, Undichtigkeiten am Stoßdämpfer und verschlissene Drehzapfen prüfen; (5) Schmierung – Reinigen und schmieren Sie alle Drehpunkte mit dem vom Hersteller angegebenen Schmiermittel (in der Regel MoS₂-Fett) neu. (6) Federspannung – Messen Sie die Öffnungsfederkraft mit einem Messgerät (sollte ±10% des Wertes im Datenblatt betragen). Wenn durch Schmierung die Nennzeit wieder auf 110% gemessen wird, ersetzen Sie die Federn/das Dashpot. Bei >125% oder mehreren Komponentenausfällen planen Sie eine vollständige Überholung oder einen Austausch.