Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Eine ausfahrbare Schützschublade ist eine in sich geschlossene Mittelspannungs-Schalteinheit, die auf Führungsschienen in einen festen Schaltanlagenraum hinein- und herausgeschoben wird. Im Gegensatz zu fest montierten Schützen, die dauerhaft im Gehäuse verschraubt sind, können die Bediener das Schütz isolieren, ausbauen und warten, ohne das gesamte Motor Control Center spannungslos zu machen. Diese Flexibilität bringt eine große Verantwortung mit sich - die Sicherheit hängt vollständig von Verriegelungssystemen ab, die bei jedem Einschubvorgang eine korrekte Abfolge erzwingen.

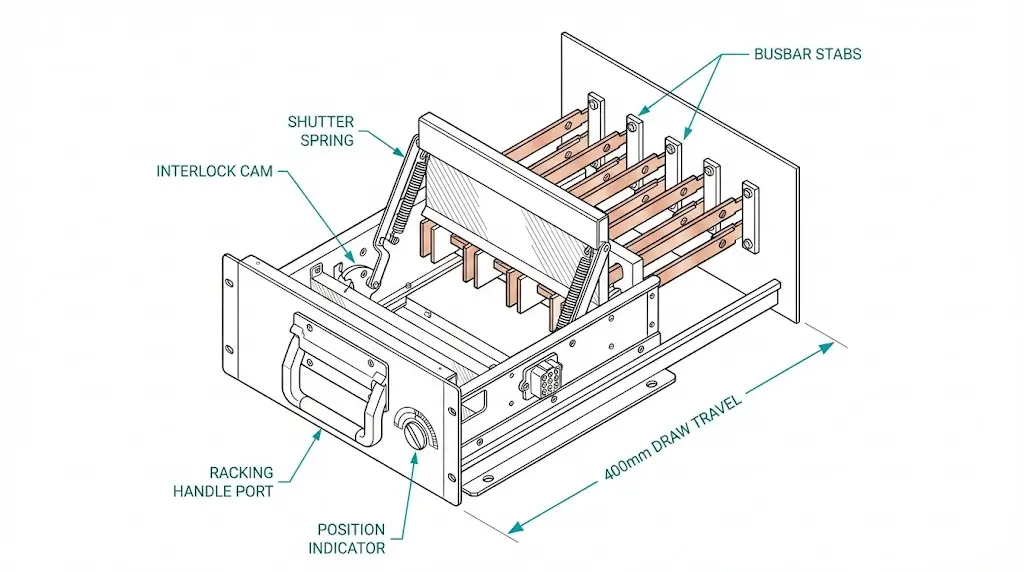

In Mittelspannungs-Motorsteuerzentralen mit Nennspannungen zwischen 3,6 kV und 12 kV übernehmen ausziehbare Schützeinschübe das Starten von Motoren, das Schalten von Kondensatoren und das Einschalten von Transformatoren. Das Gehäuse der Einschübe enthält primäre Trennkontakte, sekundäre Steuersteckverbinder, automatische Verschlüsse und einen zahnradgetriebenen Einschubmechanismus. Wenn diese Komponenten ordnungsgemäß funktionieren, hat das Personal keinen Zugang zu stromführenden Sammelschienen, die Schütze können sich bei Positionswechseln nicht schließen, und die Gefahr von Lichtbögen bleibt unter Kontrolle.

Wenn Verriegelungen versagen oder von Bedienern umgangen werden, eskalieren die Folgen schnell: Störlichtbögen mit Plasmatemperaturen von mehr als 15.000 °C, Zerstörung von Anlagen, die sich kaskadenartig durch Produktionslinien ziehen, und Todesfälle. In diesem Leitfaden werden die Architektur der Verriegelungen, die korrekten Einschubverfahren und praxiserprobte Methoden zur Vermeidung von Fehlbedienungen, die zu diesen Ausfällen führen, untersucht.

Verriegelungen stellen den grundlegenden Sicherheitsmechanismus dar, der Fehlbedienungen bei der Handhabung von Einschüben verhindert. Diese mechanischen und elektrischen Vorrichtungen fungieren als obligatorische Barrieren, die den ordnungsgemäßen Betriebsablauf in Mittelspannungs-Schaltanlagen erzwingen.

Die Verriegelungsarchitektur umfasst drei Hauptkategorien, die aufeinander abgestimmt sind: Positionsverriegelungen, Verschlussmechanismen und Stromkreisverriegelungen.

Positionsverriegelungen

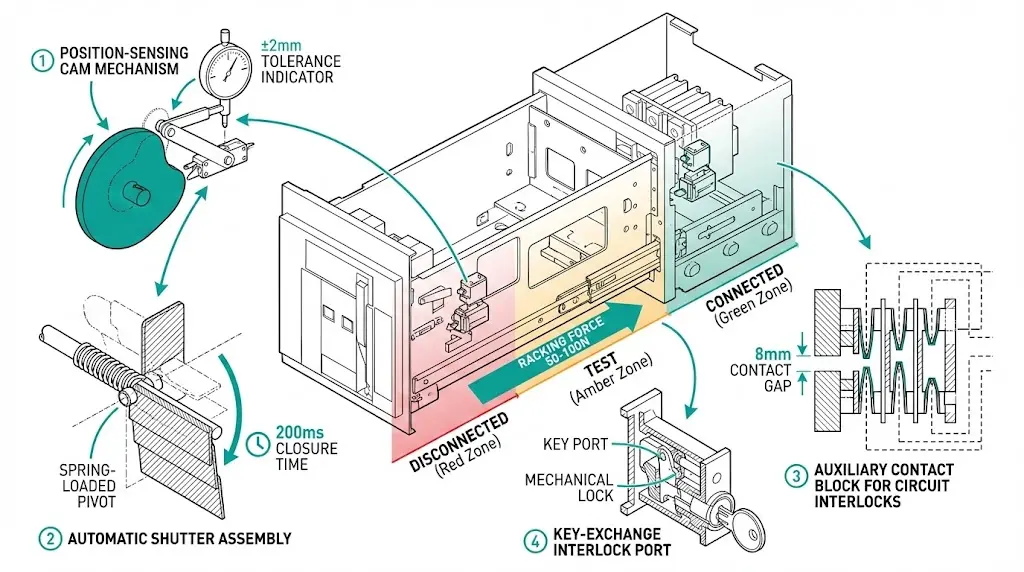

Positionsverriegelungen überprüfen mechanisch die Position der Schützschublade, bevor sie den Betrieb zulassen. Gemäß IEC 62271-200 für metallgekapselte Schaltanlagen müssen diese Verriegelungen drei verschiedene Positionen eindeutig identifizieren: angeschlossen (Betrieb), Test und getrennt (isoliert). Die mechanische Einrasttoleranz erfordert in der Regel eine Ausrichtungsgenauigkeit von ±2 mm, um eine ordnungsgemäße Verriegelungsfunktion zu erreichen.

Für die Positionserfassung werden mechanische Nockensysteme oder Näherungsschalter verwendet, die für mindestens 10 Millionen Schaltzyklen ausgelegt sind. Feldbeobachtungen im Bergbau und in der Petrochemie zeigen, dass verschlissene Positionsverriegelungsmechanismen für etwa 40% der verriegelungsbedingten Wartungseinsätze verantwortlich sind - ein Problem, das sich auf Anlagen mit einer hohen Schalthäufigkeit von mehr als 50 Betätigungen täglich konzentriert.

Auslösemechanismen

Automatische Rollläden bilden eine physische Barriere zwischen Bedienern und stromführenden Primärkontakten. Wenn sich eine Schützschublade aus der angeschlossenen Position bewegt, müssen sich die Schieber innerhalb von 200 Millisekunden schließen, um den IP2X-Schutz gegen Fingerkontakt zu erreichen. Diese Barrieren halten dielektrischen Prüfspannungen von 28 kV für Geräte der 12-kV-Klasse stand und gewährleisten die Integrität der Isolierung auch unter transienten Überspannungsbedingungen.

Die Betätigung des Verschlusses erfolgt in der Regel innerhalb von 50-100 mm der Schubladenbewegung aus der angeschlossenen Position. Federbelastete Ausführungen dominieren bei industriellen Anwendungen, wobei der Austausch der Feder alle 15-20 Jahre oder 50.000 Betätigungen empfohlen wird, je nachdem, was zuerst eintritt.

Stromkreisverriegelungen

Elektrische Stromkreisverriegelungen überprüfen die stromaufwärts gelegene Isolierung, bevor sie die Bewegung der Schublade zulassen. Diese erfordern eine Bestätigung, dass der zugehörige Vakuum-Leistungsschalter oder der vorgeschaltete Trennschalter geöffnet ist, wobei die Überprüfung der Hilfskontakte einen Mindestkontaktabstand von 8 mm für einen ordnungsgemäßen Isolationsstatus gewährleistet.

Schlüsselaustauschsysteme (Zirk-Key oder gleichwertig) erzwingen Betriebsabläufe, indem sie die Freigabe des Schlüssels für die Abteiltür verhindern, bis das Schütz die Trennstellung erreicht und der Erdungsschalter vollständig einrastet. Anwendungen im Bergbau und in der Petrochemie erfordern häufig diese redundanten Protokolle.

Verstehen, wie diese Verriegelungen mit Arbeitsweise von Vakuum-Leistungsschaltern hilft dem Wartungspersonal zu erkennen, wenn die Überprüfung der vorgelagerten Isolierung fehlschlägt.

[Experteneinblick: Protokoll der Verriegelungsprüfung]

- Testen Sie bei der jährlichen Wartung jede Verriegelungsfunktion unabhängig voneinander - versuchen Sie, eine Verriegelung zu deaktivieren, während die anderen aktiviert bleiben.

- Prüfen Sie die Schließkraft des Verschlusses mit einer Federwaage; Werte unter 15 N deuten auf eine Federermüdung hin.

- Dokumentieren Sie die Betätigungspunkte des Positionsschalters; bei einer Abweichung von mehr als 1 mm von den Werkseinstellungen ist eine Neukalibrierung erforderlich.

- In küstennahen Anlagen sollten die Verriegelungsstifte vierteljährlich statt jährlich auf Chloridablagerungen untersucht werden.

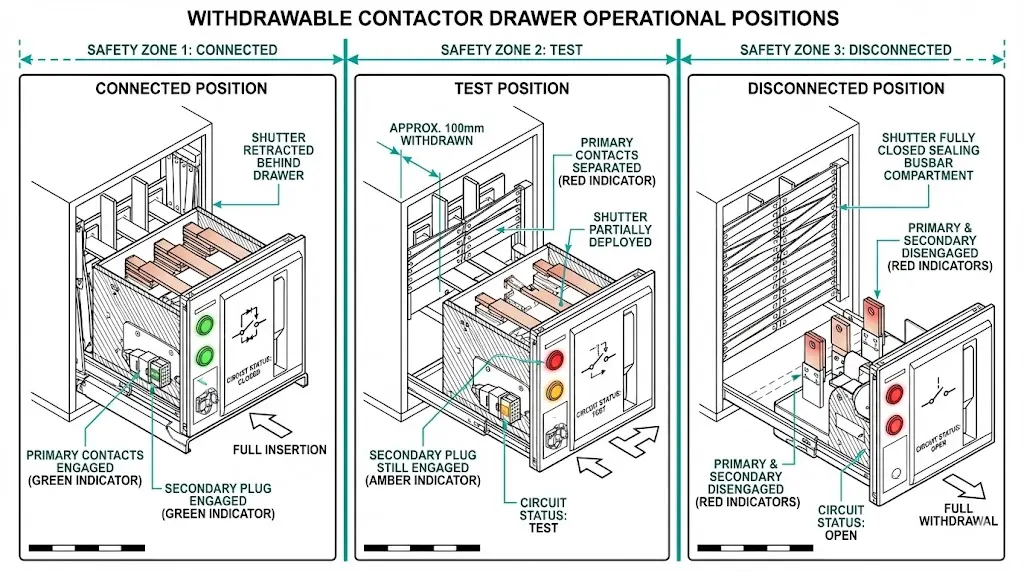

Die herausziehbaren Schützschubladen arbeiten in drei verschiedenen Positionen, die jeweils spezifische Sicherheitsaspekte haben, die die Bediener vor jedem Regalvorgang kennen müssen.

| Position | Primäre Kontakte | Sekundäre Kontakte | Zustand des Verschlusses | Zugang zum Personal |

|---|---|---|---|---|

| Verbunden (Dienst) | Engagiert | Engagiert | Hinter der Schublade | Verbotene |

| Test | Abgeschaltet | Engagiert | Teilweise im Einsatz | Verbotene Steuerkreise unter Spannung |

| Getrennt (isoliert) | Abgeschaltet | Abgeschaltet | Vollständig geschlossen | Zulässig mit LOTO |

Verbundene Position

In der angeschlossenen Position ist der Einschub vollständig eingeschoben und die primären Trennfinger liegen an den stationären Sammelschienenstäben an. Die Primärkontakte tragen den vollen Laststrom - typischerweise 400 A bis 800 A je nach Schützleistung. Sekundäre Steckverbinder liefern Steuerstrom und Hilfssignale. Alle Stromkreise bleiben unter Spannung; der Zugang ist nicht sicher.

Test-Position

Die Prüfstellung bewirkt eine Teiltrennung. Die Primärkontakte trennen sich um 50-100 mm, wodurch der Hauptstromkreis unterbrochen wird. Die sekundären Steuerkreise bleiben jedoch über den Steckverbinder angeschlossen. Dies ermöglicht die Funktionsprüfung des Schützbetriebs, die Überprüfung der Steuerlogik und die Prüfung der Schutzrelais, ohne dass der Motor oder die Last unter Spannung stehen.

Hier liegt ein entscheidendes Missverständnis, auf das wir in Industrieanlagen immer wieder stoßen: Die Betreiber gehen davon aus, dass die Prüfposition eine vollständige Isolierung bedeutet. Das ist aber nicht der Fall. Die Steuerspannung - in der Regel 110-230 V AC - ist weiterhin vorhanden. Ein Kontakt mit den Sekundärklemmen kann zu schweren Verletzungen führen.

Getrennte Position

Durch vollständiges Herausziehen in die Trennstellung werden sowohl der Primär- als auch der Sekundärstromkreis getrennt. Die Schieber verschließen die Öffnung des Sammelschienenraums automatisch. Nur in dieser Stellung und in Verbindung mit ordnungsgemäßen Verriegelungs- und Kennzeichnungsverfahren für vorgelagerte Geräte ist ein Wartungszugang möglich.

Der Übergang zwischen den Positionen muss in einer durch die Verriegelung erzwungenen Reihenfolge erfolgen. Der Versuch, Positionen zu überspringen, d. h. ohne Pause direkt von der angeschlossenen in die nicht angeschlossene Position zu wechseln, löst bei korrekt funktionierenden Verriegelungen in der Regel eine mechanische Blockierung aus.

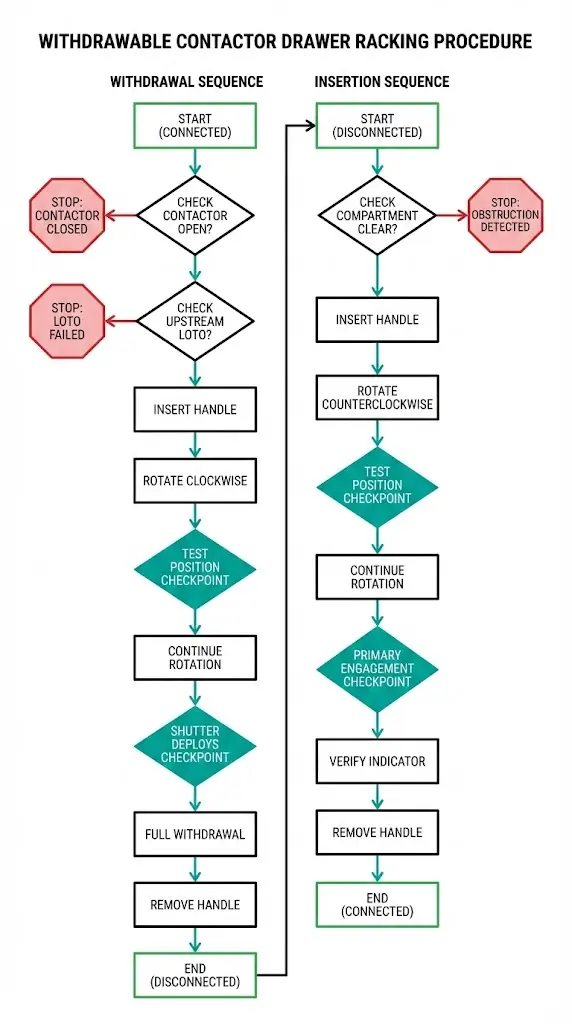

Jeder Regalvorgang folgt einer identischen Abfolge, unabhängig von der Einrichtung, dem Hersteller oder der Anwendung. Abweichungen von dieser Abfolge führen zu Störlichtbogenvorfällen.

Überprüfung vor dem Einpacken

Bevor Sie den Regalgriff berühren, führen Sie diese Kontrollen durch:

Entnahmereihenfolge: Verbunden → Test → Getrennt

Stecken Sie den Griff in die dafür vorgesehene Öffnung, die sich in der Regel an der unteren Stirnseite der Schublade befindet. Drehen Sie ihn mit gleichmäßigem Druck im Uhrzeigersinn. Erwarten Sie an jedem Kontrollpunkt der Verriegelung einen festen Widerstand - dieser Widerstand bestätigt das Einrasten der Verriegelung und stellt kein Problem dar.

Bei einer Drehung von etwa 90° erreicht die Schublade die Prüfposition. Ein hörbares Klicken begleitet den Wechsel der Positionsanzeige. Halten Sie hier an, wenn der Steuerkreis getestet werden soll. Andernfalls setzen Sie die Drehung fort.

Durch eine weitere Drehung wird die Schublade in die entkoppelte Position geschoben. Während sich die Schublade auf den Schienen nach außen bewegt, wird der Verschlussmechanismus hinter ihr ausgefahren. Zum vollständigen Herausziehen ist bei den meisten Modellen eine Gesamtdrehung des Griffs von etwa 270° erforderlich.

Entfernen Sie den Griff erst, nachdem Sie die vollständige Trennung über die Positionsanzeige bestätigt haben. Das Entfernen des Griffs während der Fahrt kann dazu führen, dass die Schublade in einem undefinierten Zustand bleibt.

Einfüge-Reihenfolge: Getrennt → Test → Verbunden

Vergewissern Sie sich vor dem Einsetzen, dass sich im Fach keine Werkzeuge, Abfälle oder Personen befinden. Setzen Sie den Griff ein und drehen Sie ihn gegen den Uhrzeigersinn. Halten Sie an der Testposition an, um die Bereitschaft des Sekundärkreislaufs zu überprüfen, falls erforderlich.

Setzen Sie die Drehung bis zur angeschlossenen Position fort. Fühlen Sie, ob der Finger des Haupttrenners einrastet - ein deutlicher Widerstandsanstieg, gefolgt von einem festen Sitz. Überprüfen Sie die Positionsanzeige mit der tatsächlichen Position der Schublade.

Die kritische Regel

Wenn der Widerstand in der Mitte des Hubs unerwartet zunimmt, halten Sie sofort an. Wenden Sie keine zusätzliche Kraft an. Untersuchen Sie die Ursache, bevor Sie fortfahren. Eine Blockierung deutet in der Regel auf falsch ausgerichtete primäre Trennvorrichtungen, eine Störung durch Fremdkörper oder eine Beschädigung des Verriegelungsmechanismus hin. Das Erzwingen des Widerstands beschädigt die Verriegelungen und birgt Gefahren für die Zukunft.

[Experteneinblick: Bewertung des Zustands von Regalgriffen]

- Ersetzen Sie Griffe, die sichtbare Risse im Schaft oder Ermüdungserscheinungen am Griff aufweisen, während die Last plötzlich auf den Bediener übertragen wird.

- Das Einrasten der Sperrklinke sollte ein fühlbares Klicken erzeugen; ein schwaches Einrasten deutet auf abgenutzte Sperrklinkenzähne hin.

- Bewahren Sie die Griffe nur an den dafür vorgesehenen Stellen auf; durch unsachgemäße Lagerung können sich die Griffe in Notfällen verkanten.

- In Einrichtungen mit mehreren Schubladentypen sollten die Griffe farblich gekennzeichnet werden, um eine inkompatible Verwendung zu verhindern.

Vier Fehlbedienungen sind für die Mehrzahl der Vorfälle mit ausfahrbaren Schützschubladen verantwortlich. Jeder von ihnen lässt sich durch ordnungsgemäße Überprüfung und Einhaltung der durch Verriegelung erzwungenen Abläufe vermeiden.

Fehlbedienung 1: Stapeln unter Last

Der Versuch einer Entnahme, während das Schütz Strom führt, erzeugt einen Lichtbogen an den primären Trennschaltern. Die Plasmatemperaturen übersteigen 15.000°C. Der Explosionsdruck kann 2.000 lb/ft² erreichen. Schwere Verbrennungen, Schrapnellverletzungen und Todesfälle sind die Folge.

Zu den Ursachen gehören ausgefallene Hilfskontakte, die einen falschen offenen Zustand anzeigen, überbrückte elektrische Verriegelungen und übereilte Verfahren, bei denen Prüfschritte übersprungen werden.

Zur Vorbeugung ist eine Überprüfung des offenen Zustands sowohl an der lokalen Stellungsanzeige als auch am Hilfskontakt der Steuertafel erforderlich. Stromanzeiger - sofern installiert - bieten eine zusätzliche Bestätigung. Verlassen Sie sich niemals auf eine einzige Anzeigequelle.

Fehlbedienung 2: Vorbeifahren an festgefahrenen Mechanismen

Wenn eine Schublade auf halber Strecke blockiert, setzen manche Bediener Rohrverlängerungen an den Regalgriff an oder verwenden Hebeleisen. Auf diese Weise werden die Verriegelungsstifte abgeschert, die Drehzapfen der Rollläden beschädigt und der Positionserkennungsmechanismus zerstört.

Häufige Ursachen sind korrodierte Schienen in feuchten Umgebungen, die Ansammlung von Schmutz in industriellen Umgebungen und falsch ausgerichtete Führungsstifte aufgrund früherer unsachgemäßer Handhabung.

Die richtige Reaktion ist, anzuhalten, den Griff zu entfernen und zu untersuchen. Reinigen Sie die Schienen mit geeigneten Lösungsmitteln. Prüfen Sie die Ausrichtung der Führungsstifte. Sicherstellen, dass keine Fremdkörper den Lauf behindern. Verriegelungsmechanismen sind so konstruiert, dass sie eine normale Betätigungskraft von 50-100 N erfordern; ein wesentlich höherer Widerstand deutet auf ein Problem hin, das eine Diagnose und nicht rohe Kraft erfordert.

Fehlbedienung 3: Unvollständige Ablage

Wenn eine Schublade zwischen zwei definierten Positionen verbleibt - weder vollständig angeschlossen noch vollständig herausgezogen -, entsteht ein partieller Kontakteingriff. Es entstehen hochohmige Verbindungen. Eine örtliche Erwärmung setzt ein. Schließlich kommt es zu Lichtbogenfehlern an der teilweise eingerasteten Schnittstelle.

Ursachen sind u. a. Ablenkung des Bedieners, verschlissene Rastmechanismen, die keine eindeutige Positionsrückmeldung geben, und unklare Positionsanzeigen.

Zur Vorbeugung muss jeder Regalhub vollständig ausgeführt werden. Überprüfen Sie nach jedem Vorgang die physische Position der Schublade mit der Positionsanzeige. Wenn sie nicht übereinstimmen, befindet sich die Schublade möglicherweise in einer anderen Position.

Fehlbedienung 4: Einschalten mit defekten Rollläden

Eine gebrochene Verschlussfeder lässt das Sammelschienenfach frei liegen, wenn die Schublade herausgezogen wird. Wenn ein Bediener dann an einer benachbarten Schublade arbeitet - vorausgesetzt, das Fach ist isoliert - führt der Kontakt mit stromführenden Sammelschienen zu einem Stromschlag.

Dieses Szenario tritt auf, wenn Verschlusssperren umgangen oder beeinträchtigt werden oder wenn visuelle Inspektionen vor der Einschaltung übersprungen werden.

Überprüfung des Verschlusses vor der Einschaltung für jede Schublade vorschreiben. Testen Sie die Schließkraft der Rollläden während der Wartungspausen. Ersetzen Sie die Federn, wenn die Schließkraft unter die Spezifikationen des Herstellers fällt.

Für zusätzliche Sicherheitserwägungen bei der Auswahl von Schaltanlagenkomponenten ist die Auswahlhilfe für VCBs für den Innen- und Außenbereich befasst sich mit Umweltfaktoren, die die Zuverlässigkeit der Verriegelung beeinflussen.

Umwelteinflüsse verschlechtern systematisch die Verriegelungsmechanismen zwischen den Wartungsintervallen. Die Erkennung dieser Degradationsmuster ermöglicht gezielte Inspektionsprogramme.

| Umwelt | Primäreffekt | Häufigkeit der Inspektion | Minderung |

|---|---|---|---|

| Küstengebiete/hohe Luftfeuchtigkeit (>80% RH) | Korrosion an Bolzen und Nocken | vierteljährlich | Komponenten aus rostfreiem Stahl, Schmiermittel auf Silikonbasis |

| Zement/Eisen/Eisen/Eisen/Mineralstaub | Anhäufung in den Verschlussspuren | Monatlich visuell | Versiegelte Abteile, Überdruckbelüftung |

| Temperaturschwankungen (>30°C tägliche Schwankungen) | Schmierstoffmigration, thermische Ausdehnung | Halbjährlich | Temperaturstabile synthetische Schmierstoffe |

| Seltener Betrieb (<4 Zyklen/Jahr) | Festfressen des Mechanismus, Verhärtung des Schmiermittels | Jährliche Übung | Geplante Ablagezyklen unabhängig vom Prozessbedarf |

Die altersbedingte Degradation folgt vorhersehbaren Mustern. Die Federn der Auslöser zeigen nach 15-20 Betriebsjahren messbare Ermüdungserscheinungen, wobei die Schließkraft 20-30% gegenüber den Werksspezifikationen abnimmt. Positionsmikroschalter entwickeln Kontaktpitting, das zu intermittierenden Fehlsignalen führt. Das Getriebespiel im Zahnstangengetriebe nimmt zu und verringert die Positionsgenauigkeit.

In unseren Bewertungen von mehr als 80 industriellen Motorsteuerungszentren haben wir dokumentiert, dass Anlagen, die umgebungsspezifische Inspektionsintervalle anwenden, 60% weniger Ausfälle im Zusammenhang mit Verriegelungen verzeichnen als solche, die sich an allgemeine Herstellerempfehlungen halten.

Eine systematische Wartung erhält die Zuverlässigkeit der Verriegelung während der gesamten Lebensdauer der Anlage. Diese Checkliste spiegelt bewährte Praktiken in Industrieanlagen wider.

Qualitätskomponenten von namhaften Herstellern Hersteller von Schaltanlagenkomponenten reduzieren den Wartungsaufwand und verlängern die Inspektionsintervalle in Standardumgebungen.

Verriegelungssysteme verdienen die gleiche sorgfältige Prüfung der Spezifikationen wie die elektrischen Werte der Schütze. Der Mechanismus, der das Personal bei jeder Schicht schützt, sollte nicht erst bei der Beschaffung in Betracht gezogen werden.

Materialauswahl

Die aus Edelstahl gefertigten Verriegelungsstifte und Nocken sind in feuchten oder küstennahen Umgebungen korrosionsbeständig, wo beschichtete Kohlenstoffstahlkomponenten innerhalb von 5-7 Jahren versagen. Der Kostenaufschlag - in der Regel 15-20% - zahlt sich durch eine längere Lebensdauer und geringere Notfallwartung aus.

Fensterladen Design

Die Federkennwerte bestimmen die zuverlässige Schließkraft während der gesamten Nutzungsdauer. Wählen Sie Verschlüsse, die für mindestens 50.000 Betätigungen mit einem Kraftabbau unter 15% getestet wurden. Die Schließgeschwindigkeit muss innerhalb von 200 Millisekunden nach Beginn der Schubladenbewegung die Schutzart IP2X erreichen.

Zuverlässigkeit des Positionsschalters

Versiegelte Mikroschalter der Schutzart IP67 oder höher verhindern das Eindringen von Verunreinigungen in staubigen Industrieumgebungen. Wählen Sie Schalter mit vergoldeten Kontakten für Anwendungen mit seltenen Schaltvorgängen, bei denen Oxidablagerungen auf Silberkontakten zu falschen Messwerten führen.

Einhaltung von Standards

IEEE C37.20.2 und IEC 62271-200 legen die grundlegenden Anforderungen für Verriegelungen mit herausziehbaren Elementen fest. [VERIFY STANDARD: Spezifische Klauselverweise für Verriegelungsprüfungsanforderungen in IEC 62271-200] Hersteller, die diese Normen erfüllen, stellen eine Dokumentation der Typprüfung zur Verfügung, die die Leistung der Verriegelung unter Nennbedingungen nachweist.

XBRELE integriert geprüfte Verriegelungssysteme für die wichtigsten Schaltgeräteplattformen, deren Tests die Standardanforderungen für Industrie- und Versorgungsanwendungen übertreffen. Für ausfahrbare Vakuumschütz Lösungen, die für anspruchsvolle Umgebungen entwickelt wurden, wenden Sie sich bitte an unser technisches Team, um Ihre spezifischen Anforderungen an Verriegelungen zu besprechen.

Externe Referenz: IEC 62271-106 - IEC 62271-106 Norm für AC-Schütze

Was unterscheidet die Stellung TEST von der Stellung VOLLSTÄNDIG GESCHLOSSEN bei einer ausfahrbaren Schützschublade?

In der Prüfstellung werden die primären Stromkontakte getrennt, während die sekundären Steuerkreise über den Steckverbinder unter Spannung bleiben, so dass eine Funktionsprüfung ohne Netzstrom möglich ist. In der Trennstellung werden sowohl die Primär- als auch die Sekundärstromkreise vollständig abgeschaltet, wobei der Sammelschienenraum für einen sicheren Wartungszugang mit Klappen verschlossen wird.

Wie kann ich überprüfen, ob die Verriegelungen vor dem Einlagern korrekt funktionieren?

Versuchen Sie, den Regalgriff einzuführen, während das Schütz den geschlossenen Zustand anzeigt - eine funktionierende elektrische Verriegelung verhindert das Einrasten des Griffs oder die Bewegung der Schublade. Versuchen Sie außerdem, die Fachtür zu öffnen, während sich die Schublade in der angeschlossenen Position befindet; mechanische Verriegelungen sollten das Öffnen der Tür physisch blockieren.

Welcher Widerstand des Regalgriffs deutet auf ein Problem im Vergleich zum Normalbetrieb hin?

Ein normaler Einschub erfordert eine Kraft von 50-100 N bei gleichmäßigem Widerstand an den Verriegelungspunkten. Ein plötzlicher Anstieg des Widerstands, Schleifempfindungen oder die Unfähigkeit, definierte Positionen zu erreichen, deuten auf eine Fehlausrichtung, Verschmutzung oder Beschädigung von Komponenten hin, die vor dem weiteren Vorgehen untersucht werden müssen.

Wie häufig sollten herausnehmbare Schützschubladen bei Anwendungen mit geringer Nutzung betätigt werden?

Schubladen, die weniger als viermal pro Jahr in Betrieb sind, sollten mindestens einmal pro Jahr einen vollständigen Zyklus durchlaufen, um ein Festfressen des Mechanismus durch Aushärten des Schmiermittels und Korrosionsbildung an den Kontaktflächen zu verhindern.

Was sind die Ursachen für das Versagen von Verschlussmechanismen, und wie wird dies festgestellt?

Federermüdung nach 15-20 Jahren ist die Hauptausfallart, die zu einem langsamen Schließen oder einer unvollständigen Abdichtung führt. Messen Sie die Schließkraft jährlich mit einer Federskala; Werte unter 15 N deuten in der Regel darauf hin, dass die Feder ausgetauscht werden muss, unabhängig vom optischen Zustand der Feder.

Können die Verriegelungssysteme für Notfälle sicher umgangen werden?

Die Umgehung der Verriegelung hebt den primären Schutz gegen Störlichtbögen auf und sollte unter normalen Umständen niemals auftreten. Anlagen mit dokumentierten Bypass-Verfahren für echte Notfälle müssen kompensierende Sicherheitsmaßnahmen ergreifen, einschließlich der Abschaltung vorgeschalteter Stromquellen und persönlicher Schutzausrüstung, die für die verfügbare Fehlerenergie ausgelegt ist.

Welche Umweltfaktoren wirken sich am stärksten auf die Lebensdauer von Verriegelungen aus?

Eine Luftfeuchtigkeit von mehr als 80% RH beschleunigt die Korrosion ungeschützter Stahlteile, während die Ansammlung von Industriestaub in den Rollladenschienen zum Verklemmen und zu einer falschen Positionserfassung führt. Einrichtungen in küstennahen oder schwerindustriellen Umgebungen sollten vierteljährliche statt jährliche Verriegelungsinspektionen durchführen.