Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

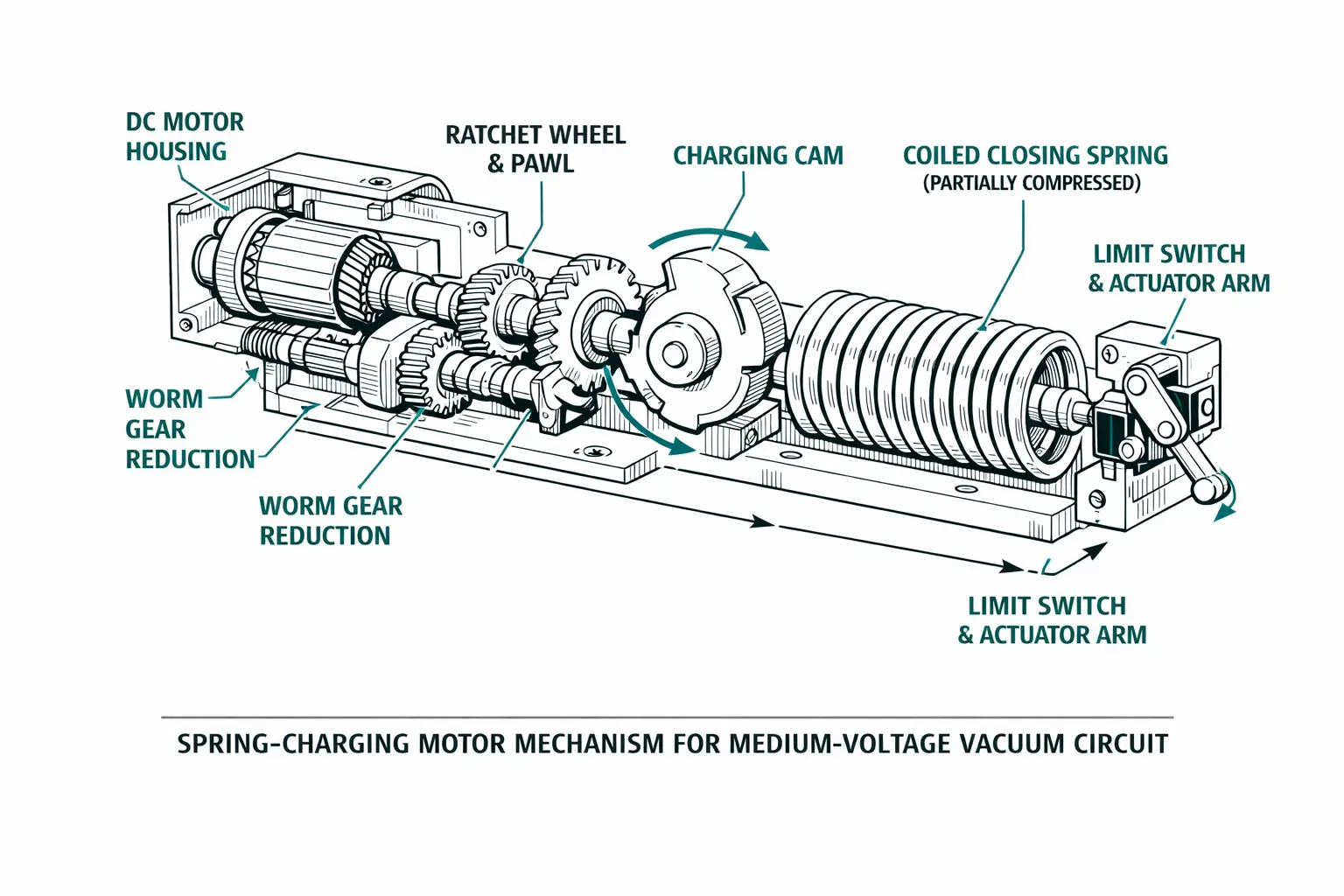

O ciclo de carga segue uma sequência mecânica precisa. Quando o motor é energizado, uma engrenagem sem fim gira um mecanismo de came que tensiona progressivamente a mola de fechamento. O tempo de carregamento padrão é de 8 a 15 segundos para 12 kV disjuntores a vácuo. O motor continua até que um interruptor de limite detecte a compressão total e interrompa a corrente do motor.

Três subsistemas críticos interagem durante esse processo:

Componentes do trem de acionamento: O eixo do motor, a engrenagem sem-fim, o came de carga e os seguidores de roletes transmitem o torque pelo sistema. O trem de engrenagens converte a rotação de alta velocidade do motor (1.400 a 1.800 RPM) em aproximadamente 2 a 4 RPM no came de carga, multiplicando o torque por fatores de 350:1 a 500:1.

Elementos de armazenamento de energia: A mola de fechamento armazena energia potencial durante o carregamento. A mola de abertura normalmente é carregada durante a própria operação de fechamento, garantindo a capacidade de disparo imediatamente após o fechamento do disjuntor.

Dispositivos de controle e feedback: As chaves de limite, os indicadores de posição e os relés anti-bombeamento controlam a sequência de carga. A chave de limite deve interromper de forma confiável a corrente do motor na carga total - a soldagem por contato aqui causa a queima do motor.

A mola de fechamento armazena energia potencial de acordo com a relação E = ½kx², em que k representa a constante da mola (normalmente 15-25 kN/m para disjuntores de 12 kV) e x é a distância de compressão (80-120 mm). Essa energia armazenada - geralmente de 150 a 300 joules por mola - deve superar a pressão de contato, a distância de limpeza e o atrito do mecanismo durante as operações de fechamento.

A experiência de campo demonstra que os padrões de desgaste no conjunto da engrenagem sem-fim estão diretamente relacionados a anomalias na corrente de carga. Um motor saudável consome de 2 a 4 amperes durante a operação no meio do ciclo. As engrenagens desgastadas ou a lubrificação ressecada podem aumentar o consumo de corrente em 40-60%, sinalizando uma falha iminente antes da completa apreensão do mecanismo.

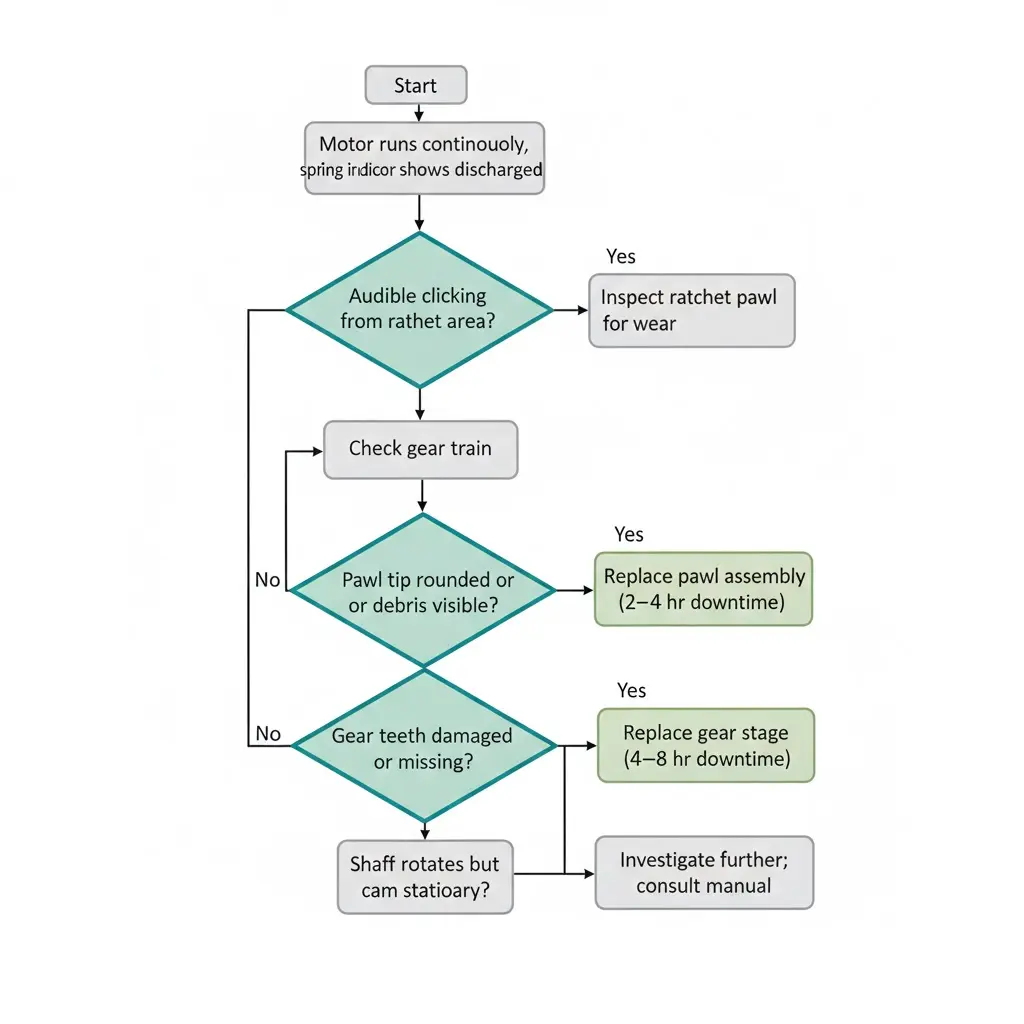

Esse modo de falha apresenta um paradoxo: o motor funciona normalmente, mas a mola nunca atinge a compressão total. A desconexão ocorre em algum ponto da cadeia de transmissão mecânica.

Padrão de sintomas: O motor é energizado e funciona continuamente. O indicador de carga permanece na posição “descarregado”. O motor pode eventualmente disparar na proteção térmica. Cliques audíveis na área da catraca sem o movimento correspondente da mola.

| Causa principal | Indicadores de campo | Ação de reparo | Tempo de inatividade |

|---|---|---|---|

| Desgaste da lingueta da catraca | Detritos metálicos perto da catraca; ponta da lingueta arredondada | Substitua o conjunto da lingueta; inspecione os dentes da roda da catraca | 2 a 4 horas |

| Danos no trem de engrenagens | Som motor inconsistente; dentes lascados visíveis | Substitua o estágio de engrenagem afetado | 4-8 horas |

| Tesoura da chave do eixo de carregamento | O motor funciona sem problemas, mas o came não gira | Substitua a chave de corte; investigue a causa do atolamento | 1-2 horas |

| Desgaste da rosca da engrenagem sem-fim | Corrente elevada do motor; progressão lenta da carga | Substituir o conjunto de engrenagens sem-fim | 4-6 horas |

A interface da catraca merece atenção especial. A lingueta transfere a energia rotacional da engrenagem acionada pelo motor para a roda de carga. A contaminação acelera drasticamente o desgaste - as partículas de areia se incorporam à ponta da lingueta de aço endurecido e começam a se formar marcas. Em ambientes empoeirados (fábricas de cimento, instalações de mineração), a vida útil da lingueta pode diminuir em 50% em comparação com instalações internas limpas.

As falhas no trem de engrenagens geralmente começam pequenas. Um único dente quebrado cria uma carga de impacto nos dentes adjacentes, propagando os danos pelo trem. As engrenagens intermediárias de plástico - usadas em alguns projetos de custo reduzido - mostram-se particularmente vulneráveis a ciclos térmicos entre as faixas de operação de -25°C e +55°C.

[Insight do especialista: Diagnóstico do mecanismo da catraca]

- Ouça um “clique-clique” distinto sem o movimento da mola - indica que a lingueta está saltando sobre os dentes

- Verifique a tensão da mola da lingueta; molas fracas permitem o desengate sob carga

- Inspecione a roda da catraca quanto à assimetria do padrão de desgaste que sugere desalinhamento

- Verifique se a chave do came de carga não está parcialmente cortada (o motor gira, mas o came escorrega)

Quando o motor de carregamento não é energizado, a solução de problemas se divide entre problemas de alimentação elétrica e falhas internas do motor. O diagnóstico sistemático evita a substituição desnecessária do motor.

Padrão de sintomas: Não há rotação do motor sob comando. Possível zumbido audível sem movimento do eixo. Carcaça do motor aquecida apesar de não haver operação. Tensão de controle presente nos terminais do painel.

Mau funcionamento do interruptor de limite é a causa elétrica mais comum. O interruptor de limite de carga tem duas finalidades: parar o motor com carga total e permitir a reinicialização após a operação de fechamento. A solda de contato - por interromper a corrente indutiva do motor - mantém o circuito permanentemente aberto. O desvio da articulação mecânica agrava o problema; os braços do atuador dobrados ou os seguidores de came desgastados impedem o acionamento adequado da chave.

Etapa de diagnóstico: Meça a resistência entre os terminais da chave de limite com a mola descarregada. O circuito aberto indica contatos soldados ou ajuste incorreto da articulação.

Falha no enrolamento do motor se manifesta de forma diferente em projetos de CC e CA. Os motores CC sofrem desgaste das escovas e degradação do comutador ao longo de 8.000 a 12.000 operações. Os motores CA enfrentam a quebra do isolamento, acelerada pela entrada de umidade em instalações externas ou com alta umidade. Além disso, os motores CA monofásicos dependem de capacitores de partida que se degradam com o tempo.

Etapa de diagnóstico: Meça a resistência do enrolamento e compare com os valores da placa de identificação; desvios superiores a ±10% indicam problemas. A resistência de isolamento abaixo de 1 MΩ a 500V CC sugere contaminação por umidade. [VERIFIQUE A NORMA: IEEE 43 fornece critérios específicos de resistência de isolamento para testes de máquinas rotativas]

Bloqueio de proteção térmica pega muitos técnicos desprevenidos. A proteção térmica incorporada - disco bimetálico ou termistor PTC - impede a reinicialização até que o motor esfrie. Tentativas repetidas de carga parcial acionam a proteção antes de completar a carga. O motor parece estar morto, mas simplesmente precisa de um período de resfriamento de 15 a 30 minutos.

Para componentes de comutação operando em ambientes extremos, as configurações de proteção térmica podem exigir ajustes ou redução do motor para evitar bloqueios incômodos.

Tempos de carregamento cada vez mais altos sinalizam o desenvolvimento de problemas que acabarão causando uma falha completa. O acompanhamento desse parâmetro detecta os problemas com antecedência.

Padrão de sintomas: O tempo de carregamento excede 20 segundos (em comparação com a linha de base de 8 a 15 segundos). A corrente do motor está 20-40% acima da classificação da placa de identificação. O indicador de mola mal atinge o limite de “carregado”. A velocidade da operação de fechamento diminui.

Degradação do lubrificante afeta todas as interfaces móveis do mecanismo. As graxas especificadas para o serviço de comutadores mantêm a viscosidade de -25°C a +70°C. Mas o lubrificante envelhecido fica mais espesso, principalmente em condições frias. A exposição a altas temperaturas causa a separação do óleo básico, deixando um resíduo rígido que impede o movimento.

As observações de campo de instalações em climas do norte mostram que os tempos de carga podem dobrar durante os períodos de frio, quando a seleção do lubrificante não corresponde às condições ambientais. Por outro lado, nas instalações tropicais, a oxidação é acelerada, exigindo relubrificação mais frequente.

Fadiga da primavera se desenvolve gradualmente ao longo de milhares de operações. As molas de fechamento - geralmente de aço cromo-silício ou cromo vanádio - mantêm uma energia armazenada consistente durante sua vida útil nominal de 8.000 a 10.000 operações mecânicas. Porém, ao se aproximar do fim da vida útil, as molas perdem a capacidade de força devido ao relaxamento do estresse. O motor trabalha mais para obter a mesma energia armazenada.

Critérios de medição: Compare o comprimento livre da mola com a especificação original. Um conjunto permanente que exceda 3% indica substituição. As molas que operam em ambientes acima de 40°C sofrem relaxamento acelerado, reduzindo a energia armazenada em 5-8% em uma década.

Degradação do rolamento O desgaste dos mancais de articulação em todo o mecanismo se acumula gradualmente. Os rolamentos de articulação nos seguidores do came, no eixo principal e nas conexões da alavanca desenvolvem folga excessiva. As buchas de bronze com folga radial superior a 0,3 mm precisam ser substituídas. Os rolamentos de esferas vedados que perdem lubrificante desenvolvem rugosidade detectável por rotação manual.

As falhas intermitentes frustram a solução de problemas porque os sintomas não se reproduzem de forma consistente. Essas falhas geralmente são atribuídas a condições marginais que só se manifestam em circunstâncias específicas.

Padrão de sintomas: O motor inicia e para repetidamente durante um único ciclo de carga. A indicação “Carregado” pisca. O relé anti-bombeamento é ativado inesperadamente. Ocasionalmente, o disjuntor não fecha apesar da indicação de carga.

Desvio de ajuste do interruptor de limite se desenvolve gradualmente. A folga entre o atuador do comutador e o came de operação determina a precisão da comutação. Conforme as superfícies do came se desgastam ou a montagem do interruptor se solta, essa folga muda. Muito apertado: o interruptor abre prematuramente, antes da carga total. Muito solto: o interruptor nunca abre de forma confiável, arriscando a queima do motor.

Queda de tensão do circuito de controle afeta diretamente o torque do motor. Um motor CC de 110 V que recebe apenas 95 V desenvolve um torque significativamente reduzido. Durante a fase de carga de alta corrente, essa depressão de tensão piora. Os bancos de baterias que estão se aproximando do fim da vida útil apresentam esse padrão - tensão adequada em repouso, mas queda sob carga.

Protocolo de diagnóstico:

Conexões frouxas causam quedas de tensão localizadas que os testes estáticos não detectam. A vibração da operação do motor, o ciclo térmico e a idade afrouxam os terminais progressivamente. Uma conexão com resistência de 0,1Ω apresenta queda de 0,4 V em uma corrente de carga de 4 A - o suficiente para causar comportamento errático em tensões de alimentação marginais.

[Percepção do especialista: solução de problemas de tensão]

- Sistemas CC: Verifique a gravidade específica da bateria e a capacidade de teste de carga

- Sistemas CA: Verifique se as configurações de tap do transformador correspondem à tensão de alimentação real

- Medição nos terminais do motor durante a operação, não em repouso

- Suspeita de fiação se a tensão do painel estiver normal, mas a tensão do motor estiver baixa durante a carga

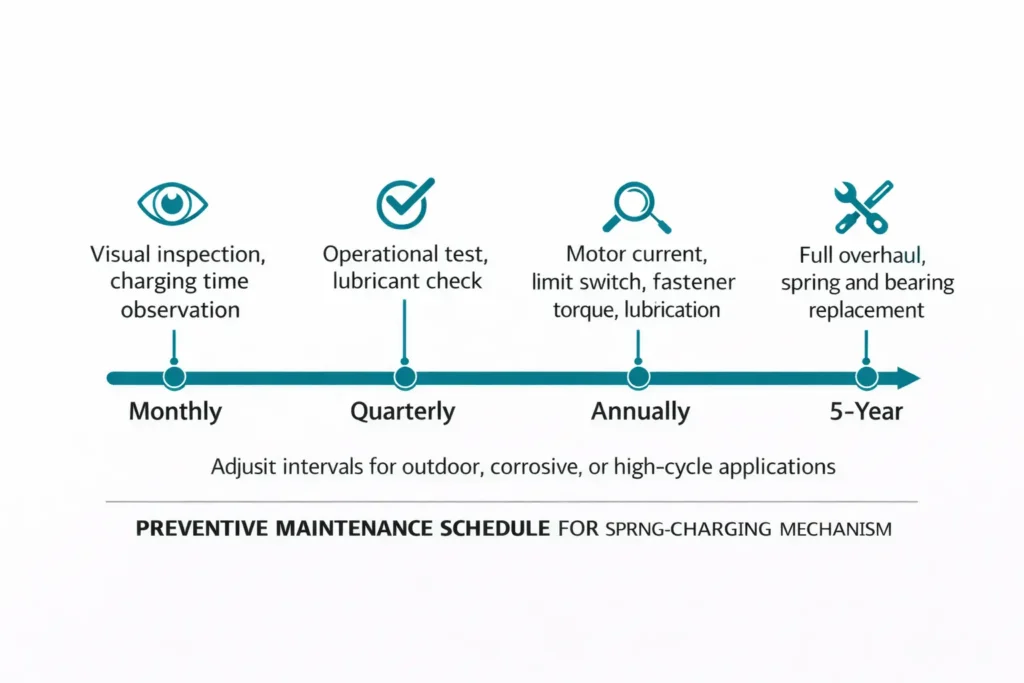

O reparo reativo trata de falhas imediatas, mas a manutenção preventiva prolonga a vida útil do mecanismo e evita falhas na proteção. Esses intervalos representam o consenso do setor para disjuntores de energia armazenada de média tensão de acordo com os requisitos de resistência mecânica da IEC 62271-100:

| Frequência | Tarefas de inspeção | Critérios de ação |

|---|---|---|

| Mensal | Visual: posição do indicador de mola, sons incomuns durante o carregamento | Investigar qualquer desvio do normal |

| Trimestral | Operacional: registrar o tempo de carregamento, verificar as operações de fechamento/abertura | O tempo de carregamento >15% acima da linha de base aciona a investigação |

| Anualmente | Detalhado: medição da corrente do motor, inspeção do interruptor de limite, torque do fixador, condição de lubrificação | Relubrifique de acordo com a programação do fabricante; aperte os fixadores soltos |

| 5 anos | Revisão: desmontagem completa, medição da mola, substituição do rolamento | Substitua as molas >5.000 operações ou apresentando >3% set |

As condições ambientais modificam esses intervalos. Os painéis de distribuição externos, as atmosferas corrosivas e as aplicações de alto ciclo exigem cronogramas reduzidos. Equipamentos em ambientes internos limpos com operação pouco frequente podem estender os intervalos, mas nunca além dos máximos estabelecidos pelo fabricante.

O lubrificante da caixa de engrenagens normalmente requer substituição a cada 5.000 operações ou 5 anos, o que ocorrer primeiro. Use somente a graxa especificada pelo fabricante; lubrificantes incompatíveis podem causar degradação da vedação ou resistência inadequada da película sob carga.

Ao especificar um novo equipamento, inclua os requisitos de manutenção na Documentação da VCB RFQ para garantir o acesso a lubrificantes e componentes de reposição recomendados pelo OEM.

A confiabilidade do mecanismo da mola depende da qualidade dos componentes e da correspondência adequada das especificações. XBRELE fornece componentes de mecanismo de carregamento por mola de nível OEM projetados para aplicações de disjuntores a vácuo de média tensão.

Nossa linha de produtos inclui:

O suporte técnico inclui correspondência de especificações para aplicações de retrofit e verificação de compatibilidade para instalações não OEM. Entre em contato com a nossa equipe de engenharia para obter assistência na obtenção de componentes de mecanismos e na solução de problemas.

Referência externa: IEEE C37.2 - Números de função do dispositivo do sistema de energia elétrica do IEEE

Quanto tempo um motor de carregamento por mola deve levar para concluir o ciclo de carregamento?

O tempo de carga padrão para disjuntores a vácuo de 12kV é de 8 a 15 segundos em condições normais. Os tempos de carga que excedem consistentemente 20 segundos indicam acúmulo de atrito, degradação do lubrificante ou problemas no motor que exigem investigação antes que ocorra uma falha completa.

O que normalmente causa a queima de um motor de carregamento por mola?

A queima do motor resulta mais comumente de falha do interruptor de limite que permite a operação contínua, de travamentos mecânicos que aumentam o consumo de corrente além dos limites térmicos ou de ciclos de carga parcial repetidos que acumulam calor sem completar a carga. O monitoramento da corrente de carga ajuda a detectar problemas em desenvolvimento.

Os motores do mercado de reposição podem substituir os motores de carregamento OEM?

Os motores do mercado de reposição podem funcionar se a classificação de tensão, a configuração de montagem, as dimensões do eixo e as características de torque corresponderem às especificações originais. Curvas de torque incompatíveis - especialmente o pico de torque que ocorre em velocidades diferentes - podem causar carregamento errático ou disparos do dispositivo de proteção, mesmo quando as classificações básicas forem iguais.

Como posso determinar se a mola de fechamento precisa ser substituída?

Meça o comprimento livre da mola e compare com as especificações do fabricante; um conjunto permanente que exceda 3% indica a necessidade de substituição. Outros indicadores incluem velocidade de fechamento mais lenta, aumento do salto de contato durante as operações de fechamento e tempos de carga com tendência de aumento, apesar da corrente normal do motor.

Por que o motor de carregamento liga e desliga repetidamente sem completar a carga?

O ciclo repetido normalmente indica um desajuste do interruptor de limite que causa o corte prematuro, a queda da tensão de controle durante a fase de carregamento de alta corrente ou conexões de fiação intermitentes que se abrem sob vibração. Meça a tensão nos terminais do motor durante a operação para isolar os problemas de alimentação dos problemas da chave.

Os disjuntores externos exigem manutenção diferente do mecanismo?

As instalações externas exigem atenção mais frequente: verificações trimestrais de lubrificação em vez de anuais para unidades internas, verificação do aquecedor anticondensação antes das estações frias e inspeção da vedação quanto à entrada de contaminação. Temperaturas extremas, ciclos de umidade e contaminantes transportados pelo ar aceleram o desgaste de todos os componentes do mecanismo.

Qual é a vida útil esperada de um mecanismo de carregamento por mola?

Mecanismos bem mantidos normalmente atingem de 8.000 a 10.000 operações mecânicas antes de uma grande revisão. A vida útil real depende da frequência de operação, das condições ambientais e da qualidade da manutenção. As aplicações de alto ciclo (várias operações diárias) podem exigir revisão em intervalos de 5 anos, independentemente do número de operações.