Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

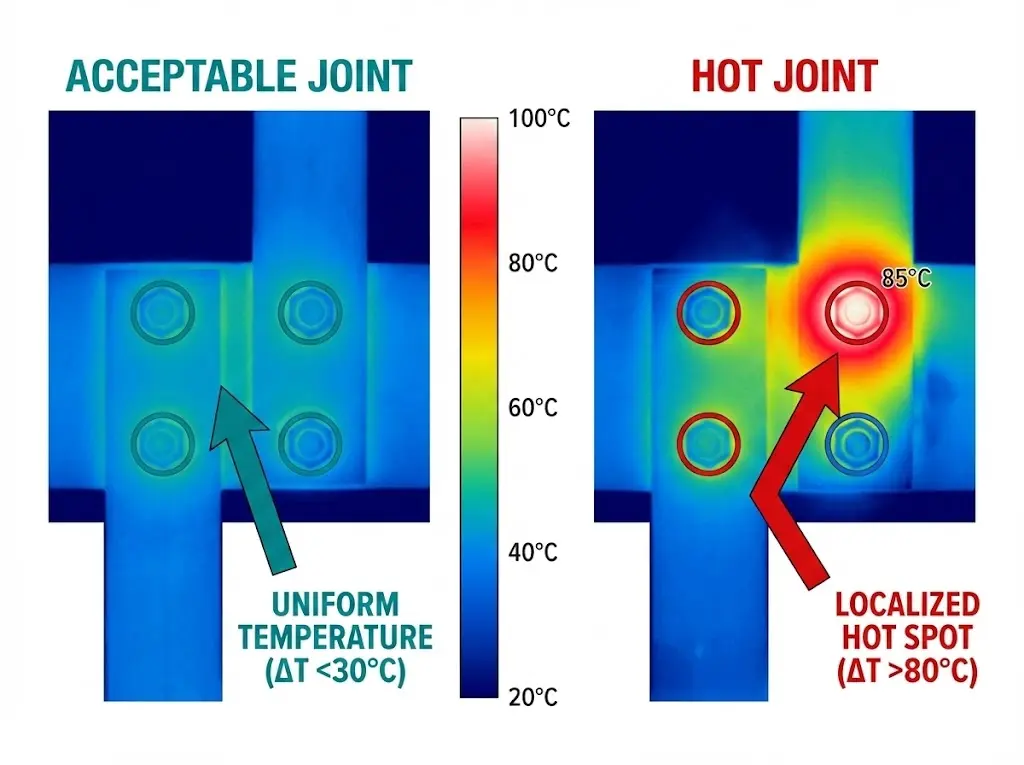

As conexões de barramento falham gradualmente. Uma junta devidamente torqueada com superfícies de contato limpas transporta a corrente nominal a 30-40°C acima da temperatura ambiente. Essa mesma junta, com torque insuficiente do 30%, opera a 80-100°C acima da temperatura ambiente dentro de meses, à medida que se desenvolvem microfendas, a resistência de contato aumenta e a oxidação se acelera.

As juntas de barramento quentes não se manifestam até que as câmeras térmicas as detectem ou a inspeção por infravermelho revele diferenciais de temperatura. A essa altura, os danos já começaram: recozimento do cobre reduzindo a resistência mecânica, oxidação reduzindo a condutividade, afrouxamento progressivo devido ao ciclo térmico. O caminho de “ligeiramente quente” até a falha catastrófica diminui a cada ciclo térmico.

As juntas do barramento do painel de distribuição de média tensão operam com correntes de 630 A a 4.000 A. Nesses níveis de corrente, um aumento de 50% na resistência de contato - de 10 μΩ a 15 μΩ - gera 2,25 vezes mais calor (P = I²R). Uma junta operando a 60°C acima da temperatura ambiente com 1.600 A consome aproximadamente 400 W, o suficiente para brilhar visivelmente em imagens térmicas e degradar rapidamente o barramento e a conexão aparafusada.

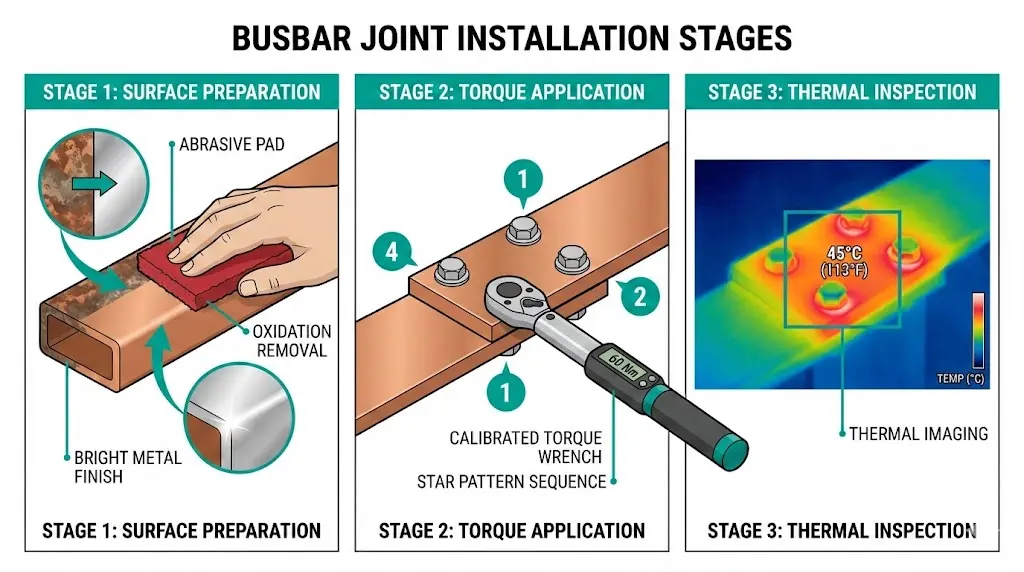

A prevenção de juntas quentes requer três elementos executados corretamente: preparação adequada da superfície (remoção da oxidação e obtenção de contato metal-metal), aplicação correta do torque (criação de pressão de contato suficiente sem danificar as roscas) e monitoramento térmico contínuo (detecção da deterioração antes da falha).

Este guia fornece os procedimentos específicos, os valores de torque e os critérios de inspeção que os engenheiros de manutenção precisam para instalar e manter conexões de barramento confiáveis em disjuntor a vácuo e sistemas de distribuição de média tensão classificados entre 12 e 40,5 kV.

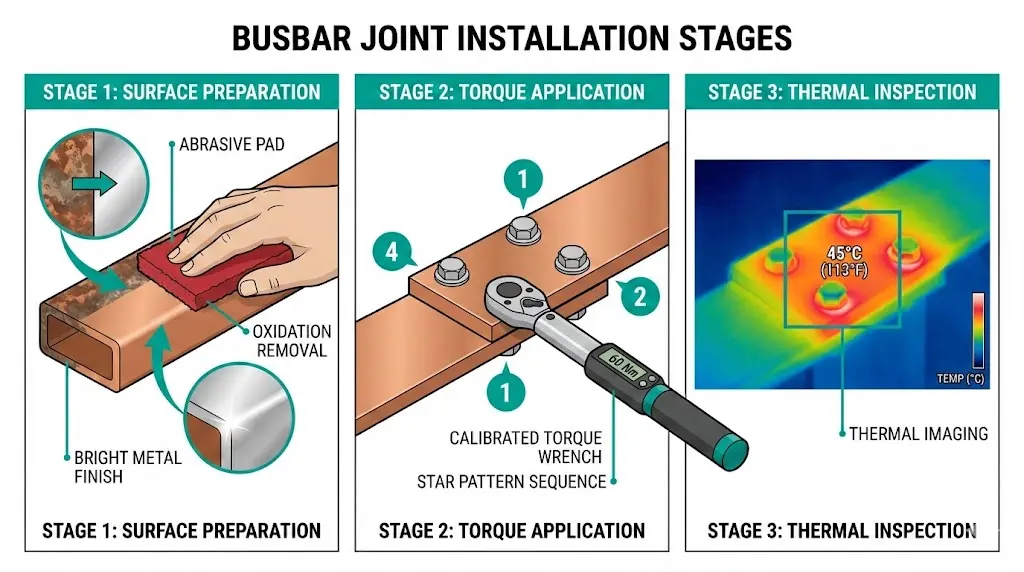

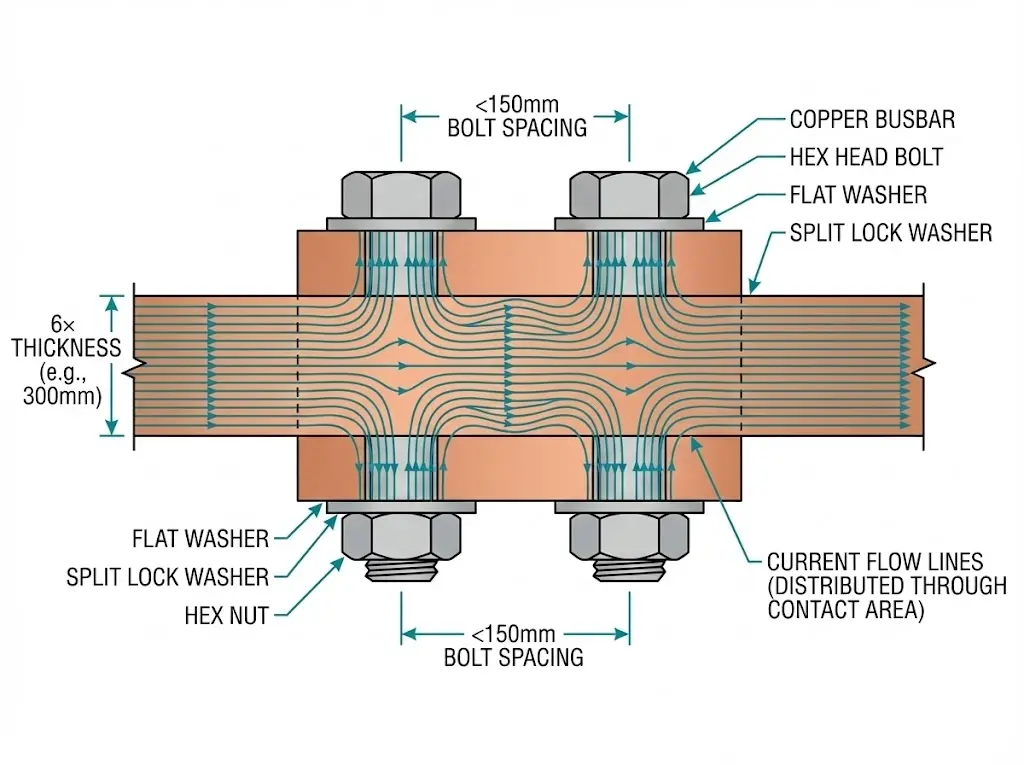

A corrente elétrica que atravessa uma junta aparafusada deve passar por pontos de contato microscópicos onde as superfícies metálicas realmente se tocam. Mesmo as superfícies planas usinadas entram em contato apenas nos picos das asperezas - a área de contato real é normalmente 1-10% da área aparente da superfície da junta.

A resistência de contato se desenvolve a partir de:

Geração de calor:

Potência dissipada na junta: P = I² × R_contato

Para uma junção de barramento de 1.600 A:

Esses 128 W concentrados em um pequeno volume de junta criam temperaturas localizadas superiores a 150 °C, o suficiente para recozer o cobre, derreter o revestimento e acelerar a oxidação.

Danos causados por ciclos térmicos:

Esse ciclo de feedback positivo explica por que as juntas quentes se deterioram exponencialmente depois de iniciadas.

O cobre se oxida em minutos quando exposto ao ar. O alumínio oxida ainda mais rápido, formando óxido de alumínio tenaz (Al₂O₃) com alta resistência elétrica.

Para barramentos de cobre:

Para barramentos de alumínio:

Crítico: Nunca misture metais diferentes (cobre-alumínio) sem as devidas arruelas/placas de transição bimetálica e composto de junção. A corrosão galvânica degrada rapidamente essas juntas.

Verificar a planicidade antes da montagem:

Barramentos deformados criam uma pressão de contato desigual - algumas áreas fazem um bom contato, enquanto outras ficam com folga, criando pontos quentes locais, mesmo com o torque geral correto.

Fixadores errados comprometem até mesmo a preparação perfeita da superfície.

Para juntas de barramento de painel de distribuição de média tensão:

Nunca use:

Arruelas planas:

Arruelas de pressão:

Aplicação:

Para barramentos de alumínio:

Quando usar:

Aplicação:

Produtos comuns:

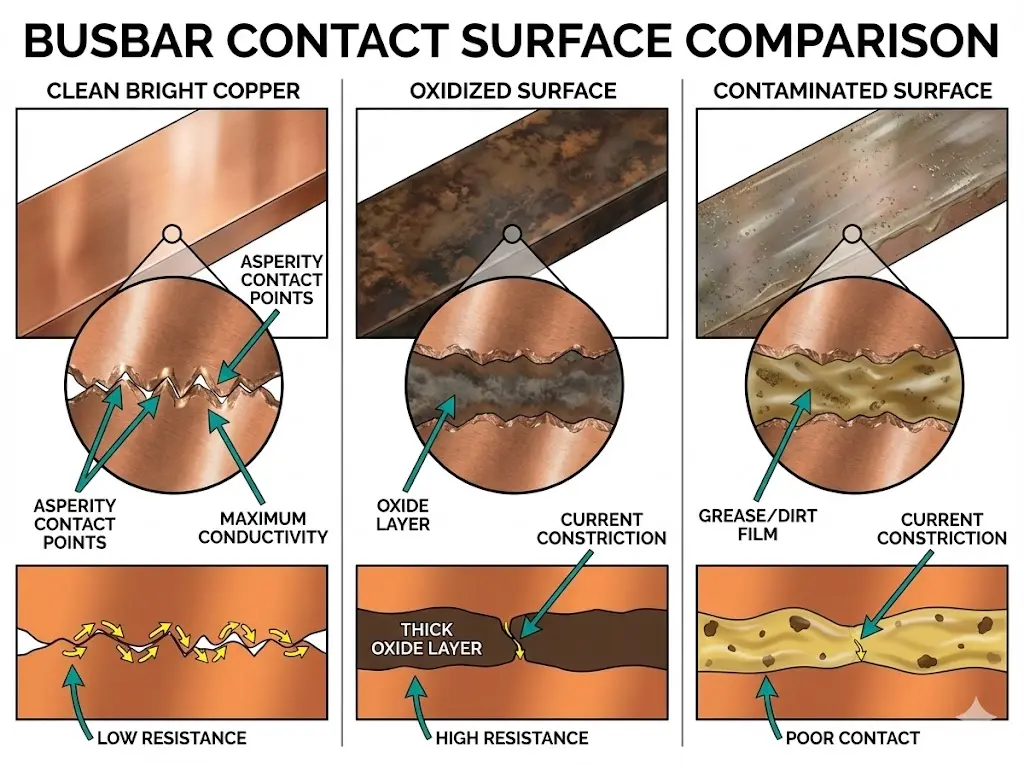

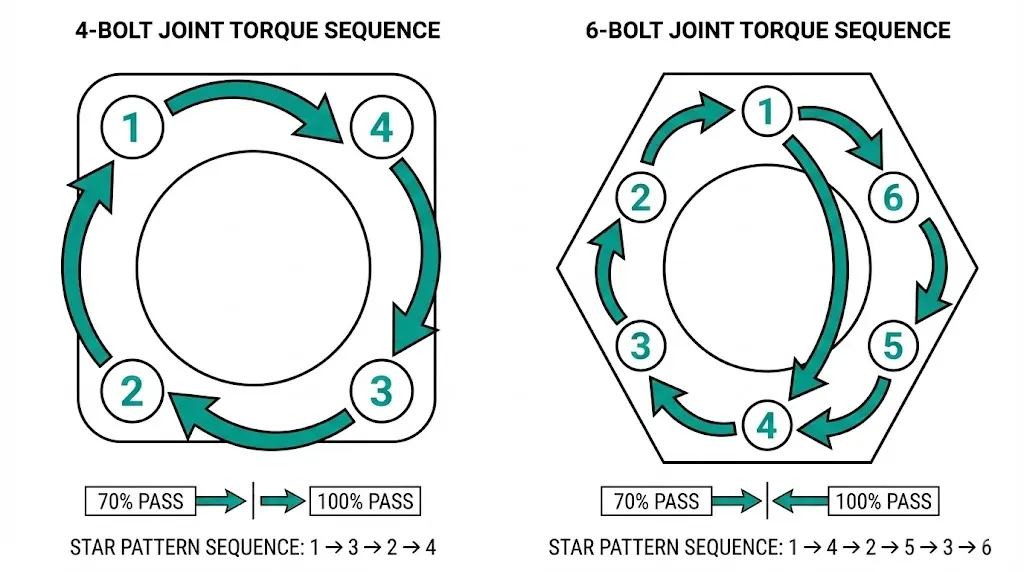

O torque correto cria uma pressão de contato metal-metal, evitando danos à rosca.

Para juntas de barramentos de cobre (painel de distribuição interno, condições limpas e secas):

| Tamanho do parafuso | Série 8.8/Classe 5 | Nota 10.9/Classe 8 |

|---|---|---|

| M8 | 22-25 N⋅m | 30-35 N⋅m |

| M10 | 40-50 N⋅m | 55-65 N⋅m |

| M12 | 70-85 N⋅m | 95-115 N⋅m |

| M16 | 150-180 N⋅m | 200-240 N⋅m |

| M20 | 300-360 N⋅m | 400-480 N⋅m |

Para juntas de barramentos de alumínio:

Reduzem o torque em 15-20% em comparação com o cobre (metal mais macio, desliza sob carga)

| Tamanho do parafuso | Torque recomendado |

|---|---|

| M10 | 35-45 N⋅m |

| M12 | 60-75 N⋅m |

| M16 | 130-160 N⋅m |

As especificações do fabricante sempre se sobrepõem esses valores gerais.

Equipamento necessário:

Procedimento:

Técnica de chave de torque:

Danos por excesso de torque:

Consequências do torque insuficiente:

O cobre e o alumínio apresentam relaxamento de tensão e fluência sob carga.

Torque inicial: Cria uma deformação elástica no metal

Sob carga: Causa dos ciclos de temperatura:

Resultado: 10-25% perda da força de fixação nas primeiras semanas de operação

Primeiro torque: 48-72 horas após a energização inicial

Segundo torque: 30 dias após o comissionamento

Intervalos subsequentes:

Como verificar:

A geração de imagens térmicas detecta a degradação antes de uma falha catastrófica.

Equipamento: Câmera de imagem térmica (FLIR, Fluke, etc.)

Procedimento de inspeção:

Critérios de aceitação:

| Aumento de temperatura (ΔT) | Avaliação | Ação |

|---|---|---|

| <30°C | Aceitável | Continuar monitorando |

| 30-50°C | Elevado | Investigue durante a próxima interrupção, planeje um novo torque |

| 50-80°C | Junta quente | Programar ações corretivas imediatas |

| >80°C | Crítico | Desligamento de emergência, reparo imediato |

Comparação de fases:

Em sistemas trifásicos, compare as juntas semelhantes entre as fases:

Aquecimento uniforme ao longo do barramento: Normal (aquecimento I²R do próprio condutor)

Ponto quente localizado no parafuso:

Deslocamento do ponto quente do centro do parafuso:

Um parafuso quente, outros normais em uma junta com vários parafusos:

Gradiente progressivo de temperatura:

A inspeção anual detecta a degradação antes de falhas de emergência.

Verifique se:

Instalações propensas a vibrações:

Verifique se há:

Frequência:

Procedimento:

Documento:

Equipamento: Micro-ohmímetro (corrente de teste de 100 A+)

Procedimento:

Valores típicos:

Normalmente não é realizado para manutenção padrão (a geração de imagens térmicas é mais prática), mas é útil para solucionar problemas de juntas quentes específicas ou comissionar instalações críticas.

| Erro | Consequência | Prevenção |

|---|---|---|

| Ignorar a limpeza da superfície | A camada de óxido causa alta resistência de contato | Sempre limpe o metal brilhante antes da montagem |

| Uso da chave de impacto para o torque final | Torque excessivo, danos à rosca, carga irregular | Use uma chave de torque calibrada para as passagens finais |

| Torque sequencial (1→2→3→4) | Distorção da junta, pressão de contato desigual | Sempre use o padrão estrela/cruz |

| Mistura de cobre/alumínio sem massa para juntas | Corrosão galvânica, falha rápida | Use placas de transição bimetálicas ou arruelas de alumínio + composto |

| Torque de passagem única | Tensão irregular dos parafusos em juntas com vários parafusos | Usar o método de duas passagens (70% → 100%) |

| Não há necessidade de novo torque após o comissionamento | O ciclo térmico afrouxa a junta | Reaperte o torque após 48 a 72 horas de operação |

| Lubrificação excessiva das roscas dos parafusos | Atinge uma tensão maior do que a pretendida (a especificação de torque pressupõe roscas secas/lubrificadas) | Aplique o composto somente nas superfícies de contato, NÃO nas roscas |

| Reutilização de arruelas deformadas | Distribuição desigual da carga, mau contato | Substitua as arruelas se estiverem visivelmente deformadas |

| Ignorar as especificações de torque do fabricante | Força de fixação incorreta para um projeto específico | Sempre use os valores do fabricante, se fornecidos |

As juntas que transportam >2.000 A requerem atenção extra.

Juntas com vários parafusos:

Para barramentos largos que exigem vários parafusos:

Comprimento de sobreposição do barramento:

A sobreposição mais longa distribui a corrente e reduz a densidade de corrente nas bordas:

Revestimento de prata ou estanho:

Os barramentos de alta corrente geralmente são revestidos:

Tranças flexíveis para vibração:

As juntas de barramento fixas em ambientes com vibração (geradores, equipamentos alternativos) racham devido à fadiga:

Referência externa: IEC 62271-100 - Norma IEC 62271-100 para painéis de distribuição de alta tensão

P1: Posso usar uma chave de impacto para acelerar a instalação da junta do barramento?

R: Use a chave de impacto somente para o aperto inicial (torque final 30%). SEMPRE use um torquímetro calibrado para as passagens finais de torque - os torquímetros de impacto fornecem torque inconsistente e frequentemente apertam demais, danificando as roscas e cedendo os parafusos.

P2: Quanto a resistência de contato aumenta devido à oxidação em barramentos de cobre?

A: Cobre limpo e brilhante: ~5 μΩ de resistência de contato. Manchas leves: 15-25 μΩ. Oxidação pesada (marrom escuro/preto): 50-200 μΩ. Esse aumento de 10 a 40 vezes explica por que a limpeza da superfície é obrigatória - a oxidação por si só pode causar falha na junta, independentemente do torque.

P3: Qual torque devo usar para parafusos de aço inoxidável em barramentos de alumínio?

R: Reduza o torque padrão do alumínio em 10% adicionais (total de 25-30% abaixo da especificação do cobre). O aço inoxidável tem um coeficiente de atrito mais alto do que o aço zincado, obtendo maior força de fixação para o mesmo torque aplicado - risco de esmagamento do alumínio se for aplicado o torque total.

Q4: Com que frequência devo realizar a geração de imagens térmicas nas juntas dos barramentos?

R: Anualmente, no mínimo, para instalações internas, semestralmente para ambientes externos ou adversos. Faça uma inspeção adicional após qualquer evento de falha, condição de sobrecarga ou trabalho de manutenção em equipamentos adjacentes. As instalações críticas (centros de dados, hospitais) podem ser inspecionadas trimestralmente.

P5: Posso reparar uma junta quente simplesmente reapertando-a sem desmontá-la?

R: Se ΔT 50°C ou os parafusos não girarem (indicando oxidação/contaminação em vez de parafusos soltos), será necessário desmontar, limpar as superfícies até o metal brilhante e remontar adequadamente. Tentar consertar a oxidação grave apenas com o torque comprime a camada de óxido, mas não a remove.

Q6: Qual é a diferença entre o composto para juntas e o antiaderente para roscas?

R: O composto para juntas (por exemplo, Penetrox) contém partículas condutoras (zinco, cobre) e evita a oxidação nas superfícies de contato - aplique nas superfícies do barramento. O antigripante de rosca (à base de cobre ou níquel) evita a escoriação da rosca e facilita a desmontagem futura - aplique nas roscas dos parafusos. NÃO confunda - o uso de antiaderente de rosca nas superfícies de contato não traz nenhum benefício elétrico e pode aumentar a resistência de contato.

Q7: Como lidar com juntas de metais diferentes (barramento de cobre para terminal de equipamento de alumínio)?

A: Use uma arruela/placa de transição bimetálica (um lado de cobre, outro de alumínio, colada por explosão ou unida mecanicamente). Aplique composto de junção com classificação de alumínio no lado de alumínio. Como alternativa, use ferragens totalmente de alumínio (arruelas e parafusos, se possível) e composto em ambas as superfícies. Nunca parafuse o cobre diretamente no alumínio sem transição - a corrosão galvânica destrói a junta em meses.