Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Um disjuntor a vácuo de extração preso entre posições cria riscos sobrepostos - contatos energizados expostos, estados de intertravamento ambíguos e potencial de arco elétrico medido em calorias por centímetro quadrado em vez de categorias de risco abstratas. Os engenheiros de campo que montam esses disjuntores semanalmente entendem que a complexidade mecânica que permite uma manutenção conveniente também introduz modos de falha ausentes nos projetos de montagem fixa.

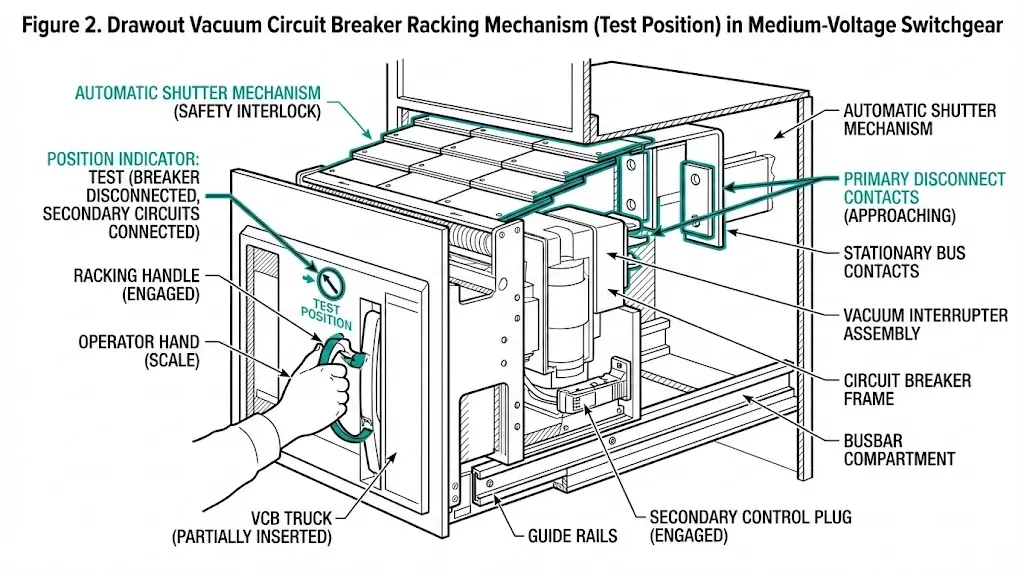

O racking VCB de extração descreve o movimento controlado de um caminhão de disjuntor removível entre posições definidas dentro de um compartimento do painel de distribuição. O disjuntor conecta-se ao sistema de energia por meio de contatos separáveis - os conjuntos de dedos carregados por mola no caminhão engatam os contatos estacionários do lado do barramento quando movidos para frente e, em seguida, separam-se completamente quando retirados. Três subsistemas essenciais regem essa operação: o sistema de orientação do trilho, o conjunto do obturador automático e o mecanismo de retenção de posição.

Este guia aborda preocupações práticas de segurança encontradas durante as operações de estantes: como as venezianas protegem contra a exposição ao contato, o que causa falhas de alinhamento, por que a meia posição representa o estado de maior risco e verificações sistemáticas de campo que evitam incidentes antes que eles ocorram.

O mecanismo de estantes opera por meio de uma sequência precisa sincronizada com vários dispositivos de segurança. Quando o caminhão VCB se move ao longo dos trilhos-guia de aço endurecido (normalmente classificados para mais de 500 ciclos de inserção antes de exigir lubrificação), os obturadores operados por came respondem à posição do caminhão. As tolerâncias de alinhamento dos contatos devem permanecer dentro de ±1,5 mm para garantir o engate adequado da desconexão primária - uma especificação verificada por meio de inspeções de comissionamento em subestações industriais.

De acordo com a norma IEC 62271-200 (painel de distribuição metal-enclosed), os obturadores automáticos devem fornecer barreiras de isolamento classificadas para suportar a tensão total do sistema - normalmente 12 kV ou 24 kV para aplicações de média tensão. A força de acionamento do obturador geralmente requer de 80 a 150 N, dependendo do projeto do fabricante.

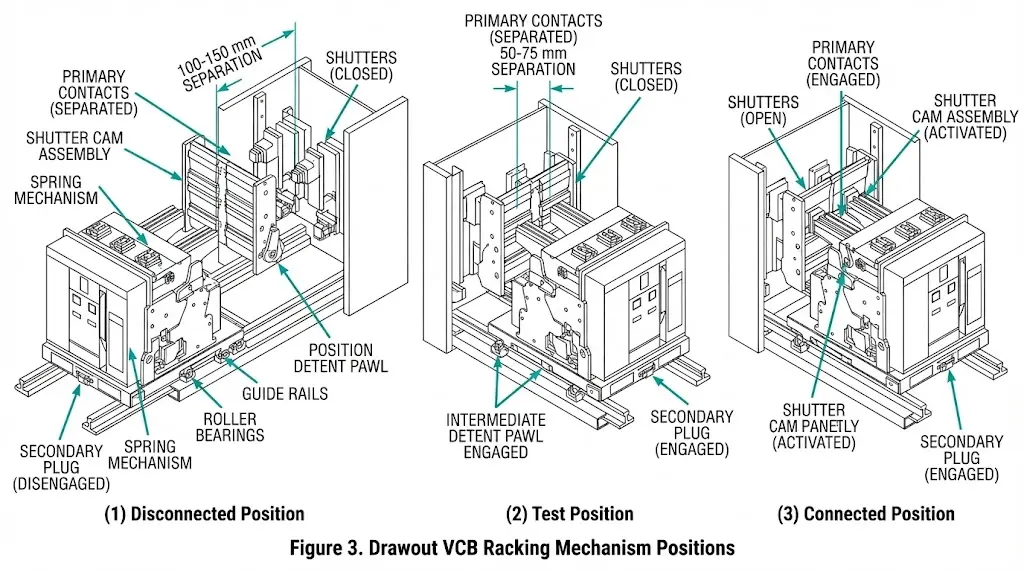

Existem três posições de rack definidas no painel de distribuição de extração padrão:

Posição desconectada: VCB totalmente retirado, todos os contatos primários separados pela folga total do projeto (normalmente 100-150 mm), obturadores fechados. Seguro para inspeção do disjuntor ou remoção completa.

Posição de teste: VCB parcialmente inserido em uma retenção mecânica, contatos primários abertos, circuitos de controle conectados por meio do plugue secundário. Permite a verificação funcional das bobinas de fechamento/desligamento sem energizar as conexões do barramento principal. As persianas permanecem fechadas.

Posição conectada: VCB totalmente engatado, contatos primários de desconexão acoplados sob pressão de mola suficiente para transportar a corrente nominal (630 A a 4.000 A tipicamente), pronto para o serviço.

Os retentores de posição normalmente são acionados em intervalos de 25 mm durante o deslocamento da estante, fornecendo feedback tátil aos operadores. As linguetas com mola devem superar a resistência de 40 a 60 N para avançar entre as posições, garantindo um movimento deliberado em vez de um deslocamento acidental.

[Expert Insight: Indicadores de desgaste do mecanismo de rack].

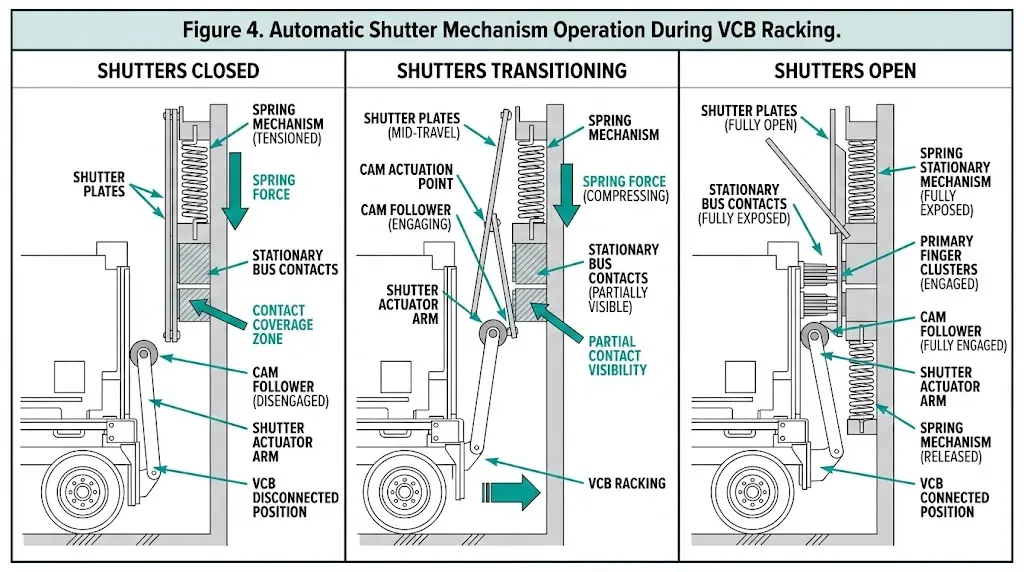

Os obturadores automáticos servem como barreira primária entre o pessoal e os contatos energizados do lado do barramento quando o disjuntor é retirado. Essas barreiras metálicas ou compostas com mola cobrem fisicamente os contatos de desconexão primária, impedindo o contato acidental com condutores de 12 kV ou mais. Avaliações de campo em instalações de painéis de distribuição industriais revelam que as falhas no sistema de obturador são responsáveis por uma porcentagem significativa de incidentes de segurança relacionados a racks.

O mecanismo do obturador opera por meio de ligação mecânica direta com a posição do caminhão disjuntor. À medida que o VCB se move da posição conectada para a retirada, os seguidores de came acionam os mecanismos de acionamento do obturador que giram ou transladam as placas do obturador pelos contatos primários estacionários. Esse movimento deve ser concluído nos primeiros 50 mm do percurso do carro para garantir a cobertura dos contatos antes que as desconexões primárias se separem.

De acordo com a norma IEC 62271-200, os sistemas de obturador devem fornecer uma capacidade de resistência dielétrica mínima de 28 kV em tensões de sistema de 12 kV. A norma exige que os obturadores atinjam o fechamento completo antes que os contatos primários se separem por mais de 3 mm de distância. Essa relação de tempo evita o risco de arco elétrico causado por tensão residual ou descarga capacitiva.

Construção e materiais da persiana

As placas do obturador normalmente empregam poliéster reforçado com vidro (GRP) ou materiais compostos fenólicos com blindagens metálicas embutidas. Esses materiais mantêm a integridade estrutural em faixas de temperatura de -25 °C a +70 °C e, ao mesmo tempo, proporcionam distâncias de fuga adequadas de ≥125 mm fase a fase. Os mecanismos de mola que acionam o fechamento do obturador desenvolvem uma força de 80 a 120 N para superar o acúmulo de contaminação e garantir um engate positivo após anos de serviço.

A coordenação do intertravamento entre a posição do obturador e o racking do disjuntor representa uma engenharia de segurança crítica. Os projetos modernos de painéis de distribuição incorporam intertravamentos mecânicos que impedem as operações de racking, a menos que os obturadores respondam corretamente ao movimento do carro.

Modos comuns de falha do obturador

A experiência de campo revela que os sistemas de obturador exigem inspeção a cada 2.000 operações ou anualmente, o que ocorrer primeiro. As falhas mais comuns incluem:

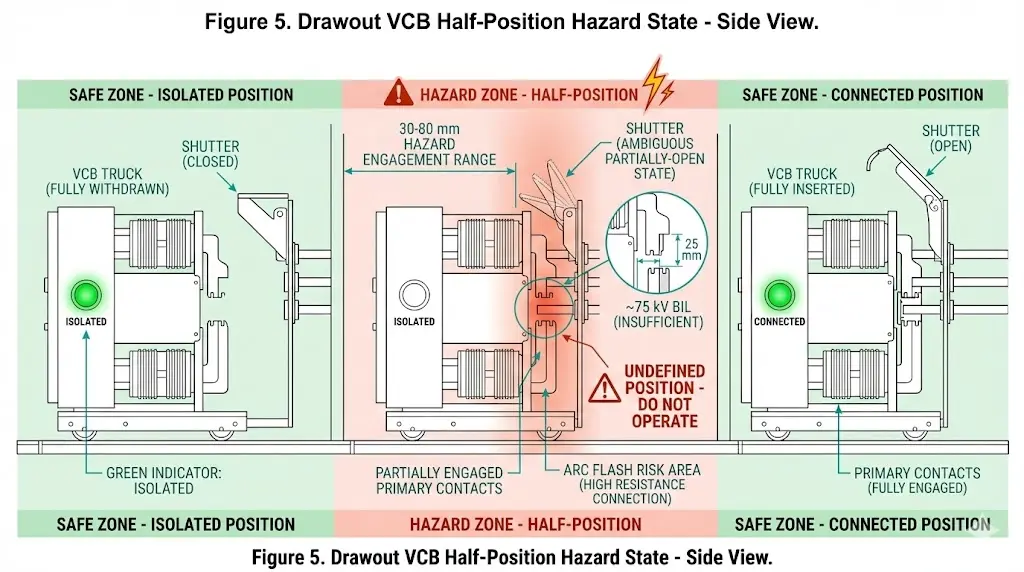

A condição de meia posição - em que o VCB para entre as posições definidas - representa o estado mais perigoso na operação do painel de distribuição de extração. A documentação de campo indica que a maioria dos incidentes relacionados ao rack envolve a parada do disjuntor nessa zona intermediária, onde não há isolamento nem conexão total.

Durante as sequências normais de racks, o VCB percorre um curso definido de 150 a 200 mm entre as posições isolada e conectada. A meia-posição ocorre quando esse deslocamento é interrompido prematuramente, deixando os contatos de desconexão primários parcialmente engatados. Em profundidades de engate parcial de 30 a 80 mm, as superfícies de contato não apresentam conexão elétrica confiável nem isolamento completo.

Física do perigo de meia posição

As folgas parciais de ar entre os contatos primários e as saídas do barramento criam uma resistência dielétrica inadequada. Em uma tensão nominal de 12 kV, um espaço de ar de 25 mm fornece aproximadamente 75 kV BIL, em comparação com os 95 kV BIL necessários para a coordenação adequada do isolamento. Qualquer tentativa de comutação gera arcos de alta energia que o sistema de obturador não pode conter porque os obturadores também podem ocupar uma posição intermediária - nem protegendo totalmente os contatos nem afastados do caminho do contato.

De acordo com a norma IEC 62271-200, os sistemas de intertravamento devem impedir a operação do disjuntor quando os mecanismos de rack não estiverem nas posições designadas. No entanto, falhas mecânicas, contaminação nos trilhos-guia ou força insuficiente de empilhamento podem anular essas proteções. Trilhos-guia contaminados com acúmulo de detritos com mais de 2 mm de espessura aumentam significativamente a probabilidade de paralisação em meia posição.

Fatores contribuintes

As condições de meia-posição geralmente resultam de:

O IEEE C37.20.2 especifica que os mecanismos de rack devem incluir indicadores de posição positivos e paradas mecânicas nas posições de teste e conectadas. As inspeções revelam que os mecanismos de retenção de posição desgastados - especialmente aqueles com tensão de mola degradada - não fornecem feedback tátil adequado aos operadores.

[Expert Insight: Reconhecendo os sinais de alerta de meia-posição]

Os mecanismos de alinhamento garantem o acoplamento elétrico e mecânico adequado durante o racking. O sistema primário consiste em trilhos-guia, pinos de posicionamento e contatos autocentrantes que mantêm as tolerâncias dimensionais dentro de ±2 mm durante todo o curso do racking. Esses mecanismos acomodam unidades VCB que pesam de 85 a 180 kg, dependendo da classe de tensão e da capacidade de interrupção.

Os parâmetros críticos de alinhamento incluem:

Essas especificações evitam danos por arco elétrico durante a conexão quando a capacidade de condução de corrente atinge os valores nominais. O desalinhamento geralmente se manifesta por meio de resistência anormal durante o encaixe (superior a 200 N de força de empurrão), sons de raspagem audíveis e marcas visíveis na superfície de contato.

Métodos de verificação de posição

| Método | Tipo de indicação | Confiabilidade | Limitações |

|---|---|---|---|

| Indicador mecânico de bandeira | Visual | Alto | Requer linha de visão |

| Interruptores de limite de posição | Elétrica | Alto | Falha no interruptor = indicação falsa |

| Contagem de voltas da alça do rack | Julgamento do operador | Médio | Depende do treinamento |

| Feedback do codificador do motor | Digital | Alto | Requer fonte de alimentação |

O sistema de trilhos-guia utiliza superfícies de aço temperado com valores de rugosidade abaixo de Ra 1,6 μm para minimizar o atrito e, ao mesmo tempo, manter a rigidez estrutural. Os recursos de autoalinhamento compensam as variações de instalação e a expansão térmica, deslocando as posições dos componentes em 1 a 3 mm na faixa de temperatura operacional de -25 °C a +55 °C.

Os sistemas de intertravamento formam a base lógica mecânica que impede sequências de estantes inseguras. Esses sistemas usam barreiras físicas, mecanismos de troca de chaves e dispositivos de detecção de posição para impor sequências operacionais rigorosas de acordo com os requisitos da norma IEC 62271-200.

Cadeia de intertravamento mecânico

Os intertravamentos que funcionam adequadamente suportam forças operacionais de 200 a 500 N sem deformação, mantendo a precisão de posicionamento em ±2 mm. A cadeia de intertravamento fundamental para as estantes VCB inclui:

Sistemas de troca de chaves

A chave Kirk e os sistemas similares de chave presa oferecem imposição de sequência por meio da transferência física de chaves. Cada posição libera uma chave exclusiva necessária para a operação subsequente. Os sistemas de troca de chaves normalmente empregam de 3 a 5 posições de chaves exclusivas por compartimento VCB. A resistência ao cisalhamento da chave excede 15 kN para impedir o forçamento não autorizado, enquanto os mecanismos de travamento mantêm uma tolerância de 0,1 mm para um engate confiável.

Verificação de intertravamento elétrico

O interruptor de posição do obturador - normalmente um arranjo de contatos auxiliares 2NO+2NC - deve mudar de estado dentro de 2 mm após a conclusão do curso total do obturador. O circuito de prova de posição impede comandos de fechamento quando os obturadores permanecem parcialmente abertos ou quando o alinhamento do caminhão se desvia mais de 3° da linha central. Em ambientes de alta vibração, como instalações de mineração, as lacunas dos contatos auxiliares exigem inspeção a cada 6 meses, em vez do intervalo padrão de 12 meses.

Os procedimentos de verificação sistemática evitam incidentes de racking. A lista de verificação a seguir consolida práticas comprovadas em campo aplicáveis à maioria dos painéis de distribuição de extração de média tensão.

Verificação de pré-empilhamento

| Verificar | Método | Critérios de aceitação |

|---|---|---|

| Status do disjuntor ABERTO | Indicador visual + contato auxiliar | Ambos confirmam OPEN |

| Estado da energia de controle | Indicação local/remota | Modo isolado ou de teste de acordo com o procedimento |

| Interior do compartimento | Inspeção com lanterna | Sem detritos, ferramentas ou objetos estranhos |

| Condição do obturador | Verificação visual + manual, se acessível | Movimento livre, fecha totalmente |

| Condição do trilho-guia | Inspeção visual | Sem corrosão, obstrução ou danos |

| Disjuntor correto para o compartimento | Verificação da placa de identificação | Número de série, classificações correspondentes |

Durante o procedimento de empilhamento

Verificação pós-empilhamento

Regra crítica: Se a alça do racking não for liberada livremente, o rompedor não atingiu uma posição definida. O projeto do mecanismo impede a liberação da alça até que o caminhão engate um detentor de posição. Não tente realizar nenhuma operação de comutação.

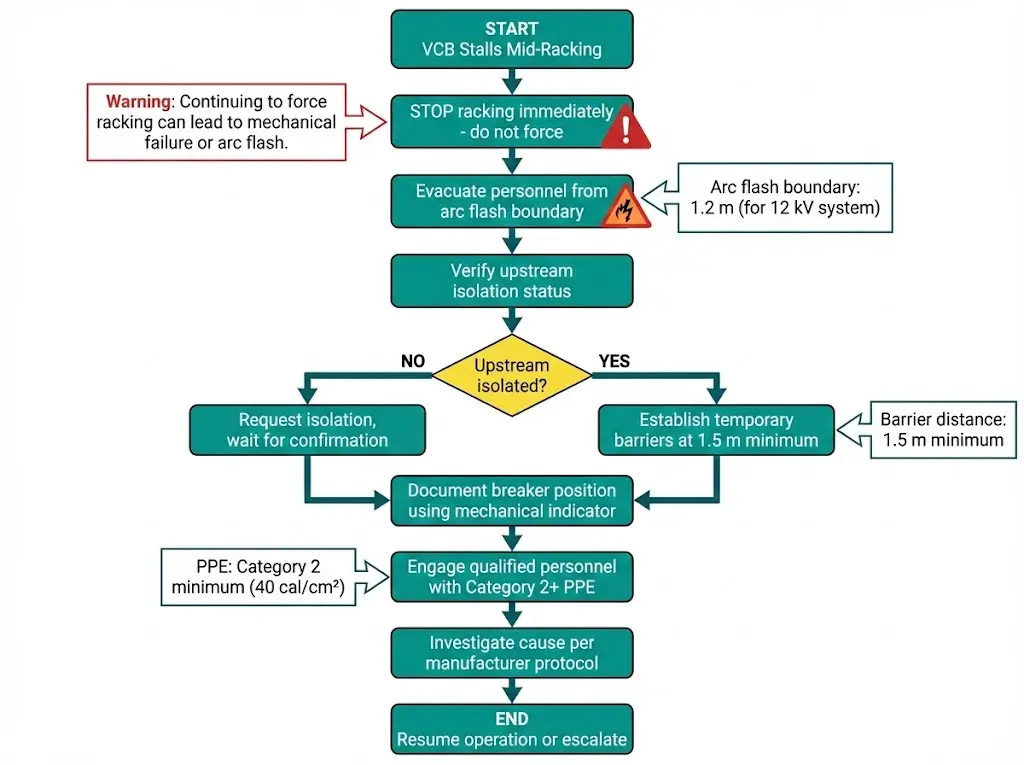

Quando um VCB trava no meio do rack, as prioridades de resposta imediata se concentram na segurança do pessoal e no isolamento de perigos. De acordo com a norma IEEE 1584, os níveis de energia de incidentes aumentam drasticamente quando os disjuntores ocupam posições intermediárias com cobertura de obturador comprometida.

Ações imediatas

As condições de meia posição criam riscos duplos: o engate mecânico incompleto compromete a capacidade de interrupção de falhas do disjuntor, enquanto a implantação parcial do obturador deixa os componentes condutores acessíveis. A restauração requer a desenergização completa da seção do painel afetado antes da inspeção manual, seguindo os protocolos específicos do fabricante.

A XBRELE fabrica Disjuntores a vácuo de extração com sistemas de segurança integrados projetados para operação confiável em campo em ambientes industriais exigentes.

Recursos do sistema de racks

Suporte de engenharia

A XBRELE fornece assistência técnica, incluindo peças sobressalentes para mecanismos de rack, orientação para verificação de alinhamento em campo e atualizações de intertravamento de retrofit para instalações de comutadores antigos. Para obter especificações, componentes de reposição ou suporte a novos projetos, entre em contato com o Equipe de engenharia do disjuntor a vácuo XBRELE.

O que faz com que um VCB de extração pare durante a estocagem?

O travamento normalmente resulta da contaminação do trilho-guia (acúmulo de detritos superior a 2 mm), rolamentos de roletes desgastados, desalinhamento entre o caminhão e o compartimento ou lubrificação degradada nas superfícies do trilho. O travamento mecânico também pode indicar pinos-guia dobrados ou objetos estranhos no caminho da estante.

Como verifico a função do obturador antes de colocar um VCB no rack?

Com o disjuntor retirado, confirme visualmente se as persianas estão totalmente fechadas, sem lacunas visíveis. Se o projeto permitir o acesso, desvie manualmente as venezianas ligeiramente e confirme se elas voltam a se encaixar com força positiva da mola - normalmente 80-120 N. As venezianas que se fecham lentamente ou de forma incompleta precisam de manutenção antes de prosseguir com as operações de empilhamento.

Qual é a distância mínima de segurança durante as operações de empilhamento?

Os limites do arco elétrico para o painel de distribuição de 12 kV normalmente variam de 0,9 a 1,5 m, dependendo da corrente de falta disponível e do tempo de liberação. Os métodos de cálculo do IEEE 1584 determinam os limites específicos do local. O pessoal que não estiver realizando diretamente a montagem de racks deve permanecer fora desse limite.

Posso montar um VCB de gaveta com o disjuntor na posição fechada?

Não. Os intertravamentos mecânicos impedem fisicamente o racking, a menos que o disjuntor esteja aberto. A tentativa de anular esse intertravamento cria um risco imediato de arco elétrico porque os contatos primários se separariam sob carga. Sempre verifique o status aberto por meio do indicador mecânico de posição e do feedback do contato auxiliar antes de iniciar o racking.

Com que frequência os mecanismos de estantes devem ser lubrificados?

Os trilhos-guia e os rolamentos de rolos normalmente exigem lubrificação a cada 200 operações ou anualmente, o que ocorrer primeiro. Ambientes com alto índice de contaminação (fábricas de cimento, operações de mineração, subestações costeiras) podem exigir lubrificação a cada 6 meses. Use somente lubrificantes especificados pelo fabricante - produtos incompatíveis podem acelerar o desgaste ou criar trilhas de rastreamento.

O que indica o indicador de posição piscando ou a tela em branco?

A indicação de posição piscando ou em branco sinaliza que o disjuntor ocupa uma posição indefinida entre os detentores mecânicos. Esse estado de meia posição requer atenção imediata - não tente fechar ou desarmar o disjuntor. Investigue a causa antes de continuar a estocagem em qualquer direção.

Por que minha alça de racking não se solta depois de atingir a posição conectada?

Uma alavanca que não se solta indica que o caminhão não engatou totalmente o detentor de posição. O rompedor permanece em uma posição intermediária, mesmo que o indicador sugira o contrário. Aplique uma força adicional de elevação constante (sem solavancos) para avançar até o engate total ou investigue a obstrução mecânica se a resistência persistir.