Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

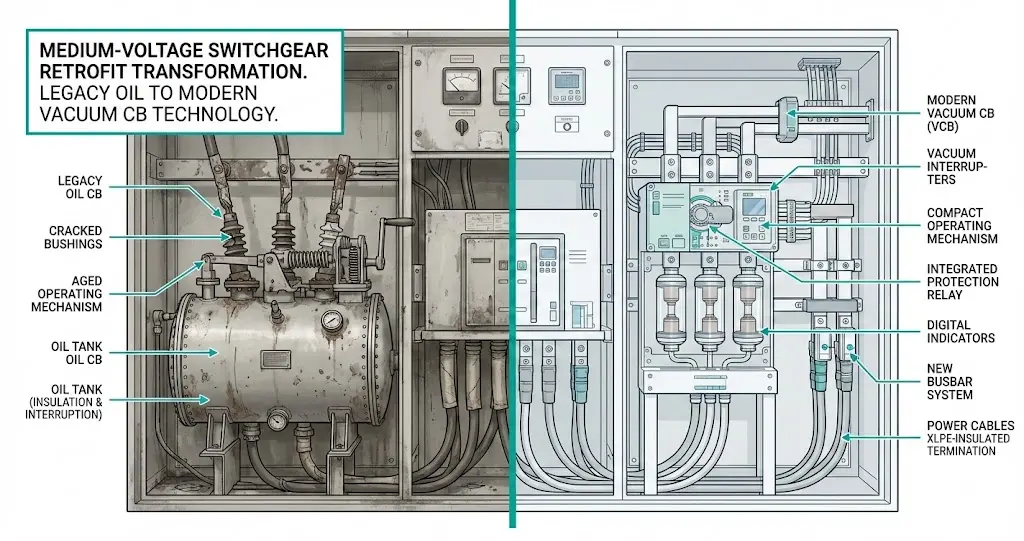

O retrofit de disjuntores significa substituir a tecnologia do interruptor dentro do painel de distribuição de média tensão existente, mantendo intactos o cubículo, os barramentos e as terminações de cabos originais. Em vez de comprar novas linhas de painéis de distribuição - o que envolve obras civis, interrupções prolongadas e gastos substanciais de capital - o retrofit permite que os engenheiros atualizem apenas o próprio disjuntor. Um retrofit bem executado oferece tecnologia de interrupção moderna por 40-60% do custo de substituição total do painel.

Este guia aborda a avaliação de compatibilidade, a identificação de riscos e os protocolos de teste de aceitação para a conversão de disjuntores a óleo (OCBs) e disjuntores SF₆ para a tecnologia de disjuntores a vácuo (VCB) em aplicações de 3,6 kV a 40,5 kV.

A tecnologia de disjuntores a vácuo representa uma mudança fundamental em relação ao painel de distribuição tradicional, tanto no mecanismo de extinção de arco quanto na arquitetura física.

Nos disjuntores a óleo, o arco se forma entre os contatos de separação submersos em óleo mineral. O calor intenso (5.000-15.000 K no núcleo do arco) decompõe o óleo em gás hidrogênio, criando uma bolha de alta pressão que resfria e extingue o arco. Esse processo requer de 15 a 40 litros de óleo por interruptor e gera subprodutos combustíveis que exigem manutenção regular.

Os disjuntores SF₆ utilizam gás hexafluoreto de enxofre a uma pressão de 400-600 kPa, conseguindo a extinção do arco por meio da eletronegatividade - as moléculas de SF₆ capturam elétrons livres, aumentando rapidamente a resistência dielétrica. Embora eficaz, o SF₆ tem um potencial de aquecimento global 23.500 vezes maior do que o CO₂, o que gera pressão regulatória de acordo com as normas de gases fluorados da União Europeia.

Os interruptores a vácuo operam de forma diferente. A extinção do arco ocorre em uma câmara selada mantida abaixo de 10-³ Pa, onde o vapor metálico dos contatos de CuCr serve como o único meio condutor. Após o cruzamento do zero da corrente, esse vapor se condensa em 10 a 15 microssegundos, restaurando a resistência dielétrica de 40 a 60 kV/mm em intervalos de contato de apenas 8 a 12 mm.

De acordo com a norma IEC 62271-100, os disjuntores a vácuo classificados para aplicações de distribuição devem atingir uma interrupção de falha de até 40 kA simétrica, mantendo as taxas de erosão de contato abaixo de 0,5 mg por ampere de corrente interrompida.

O design compacto do interruptor a vácuo - normalmente 60% menor do que as unidades equivalentes cheias de óleo - cria oportunidades e desafios para a compatibilidade com o retrofit.

[Percepção do especialista: observações de campo de avaliações de disjuntores antigos].

Ambas as tecnologias agora enfrentam pressões operacionais e regulatórias que impulsionam as decisões de modernização.

Desafios do disjuntor de óleo

Os disjuntores a óleo exigem manutenção intensiva - filtragem periódica do óleo, teste dielétrico e inspeção de contato a cada 3-5 anos. Os riscos de incêndio em espaços fechados apresentam preocupações significativas de segurança. As peças de reposição para equipamentos da safra de 1970-1990 tornaram-se cada vez mais escassas, com prazos de entrega de 6 a 12 meses para componentes críticos.

SF₆ Pressão de eliminação progressiva

O regulamento da União Europeia sobre gás F estabelece cronogramas de redução progressiva para aplicações de SF₆. Os custos de detecção de vazamentos, os requisitos de certificação de manuseio de gás e as despesas de descarte no fim da vida útil aumentam os custos totais de propriedade em comparação com as alternativas de vácuo.

Vantagens da tecnologia de vácuo

Os VCBs atingem de 10.000 a 30.000 operações mecânicas, em comparação com 2.000 a 5.000 para os tipos de óleo. A ausência de meios inflamáveis ou de gases de efeito estufa elimina os encargos de conformidade ambiental. Os intervalos de manutenção se estendem por 15 a 20 anos em condições normais de operação.

Para as instalações que estão avaliando suas opções de equipamentos de comutação, explorar o linha de produtos de disjuntores a vácuo fornece detalhes de especificação em todas as classes de tensão.

| Parâmetro | OCB | Disjuntor SF₆ | VCB |

|---|---|---|---|

| Intervalo de manutenção | 3 a 5 anos | 8 a 10 anos | 15 a 20 anos |

| Preocupação ambiental | Descarte de óleo | GWP 23.500 | Nenhum |

| Risco de incêndio | Alto | Baixo | Muito baixo |

| Vida útil típica | 25-30 anos | 25-30 anos | Mais de 30 anos |

| Lacuna de contato (12 kV) | 25-40 mm | 15-25 mm | 8-12 mm |

A adaptação bem-sucedida requer um alinhamento preciso entre os novos conjuntos VCB e as interfaces dos cubículos existentes.

Interface do caminhão disjuntor

A bitola do trilho do mecanismo de retirada varia de acordo com o fabricante: os valores comuns incluem centros de 600 mm, 800 mm e 1000 mm. A distância entre eixos do caminhão e a altura total devem permitir inserção e extração suaves. Os grupos de dedos de desconexão primária - configurações verticais ou horizontais - devem estar alinhados com os contatos estacionários correspondentes.

Distância do centro do polo

Os centros típicos dos postes OCB medem 275 mm para aplicações de 12 kV e 400 mm para aplicações de 24 kV. O espaçamento dos postes VCB pode ser diferente, exigindo placas adaptadoras para preencher as lacunas dimensionais. As folgas fase a fase devem manter um mínimo de 125 mm para sistemas de 12 kV, de acordo com a norma IEC 62271-1.

Pegada do mecanismo operacional

Os mecanismos carregados por mola diferem dimensionalmente dos projetos carregados por motor. A realocação do gabinete de controle pode ser necessária se a geometria do compartimento entrar em conflito com a profundidade do cubículo. A compatibilidade da geometria da haste e da alavanca de intertravamento requer verificação com os desenhos originais do painel de controle.

Antes de encomendar equipamentos de modernização, obtenha os desenhos GA (General Arrangement, arranjo geral) originais e verifique as dimensões reais do cubículo no local. A corrosão ou modificações anteriores frequentemente causam desvios de 10 a 25 mm em relação aos valores do catálogo.

Os parâmetros elétricos exigem verificação sistemática antes da aquisição do retrofit.

Classificação de tensão e correspondência BIL

Confirme a tensão nominal (Ur) e a resistência ao impulso de raios (Up) do painel existente. Os VCBs de retrofit devem atender ou exceder as especificações do BIL original. Um painel de 12 kV com BIL de 75 kV requer um VCB classificado como ≥75 kV de resistência a impulso.

Capacidade de curto-circuito

Verifique a corrente de falta prospectiva (Isc) no ponto de instalação. A capacidade de interrupção do VCB de retrofit deve incluir uma margem de crescimento de 20% para expansão da rede. A capacidade de interrupção deve atingir 2,5 × ou 2,6 × a corrente de falta simétrica de acordo com os padrões aplicáveis.

Capacidade de TRV

Os interruptores a vácuo geralmente demonstram um desempenho favorável de tensão de recuperação transitória. No entanto, os circuitos alimentados por transformadores e reatores podem impor condições de TRV acentuadas que exigem a verificação da capacidade de taxa de aumento (normalmente 1-2 kV/μs para aplicações de distribuição).

Derivação de fuga e altitude

Acima de 1000 m de altitude, a força dielétrica diminui aproximadamente 1% por 100 m. A classe de poluição (I-IV) determina os requisitos mínimos de distância de fuga. A distância de fuga do isolador VCB de retrofit deve corresponder ou exceder a base do projeto do painel.

Os engenheiros que buscam orientação detalhada sobre especificações podem consultar Classificações VCB e parâmetros técnicos para critérios de seleção.

| Parâmetro | Verificar contra | Documento de origem |

|---|---|---|

| Tensão nominal (Ur) | Placa de identificação do painel | Relatório de teste de tipo original |

| BIL / Up | Classe de isolamento do painel | Desenhos GA ou IEC 62271-1 |

| Capacidade de ruptura | Estudo de falhas na rede | Estudo de coordenação de proteção |

| Distância de fuga | Classe de poluição | Avaliação ambiental do local |

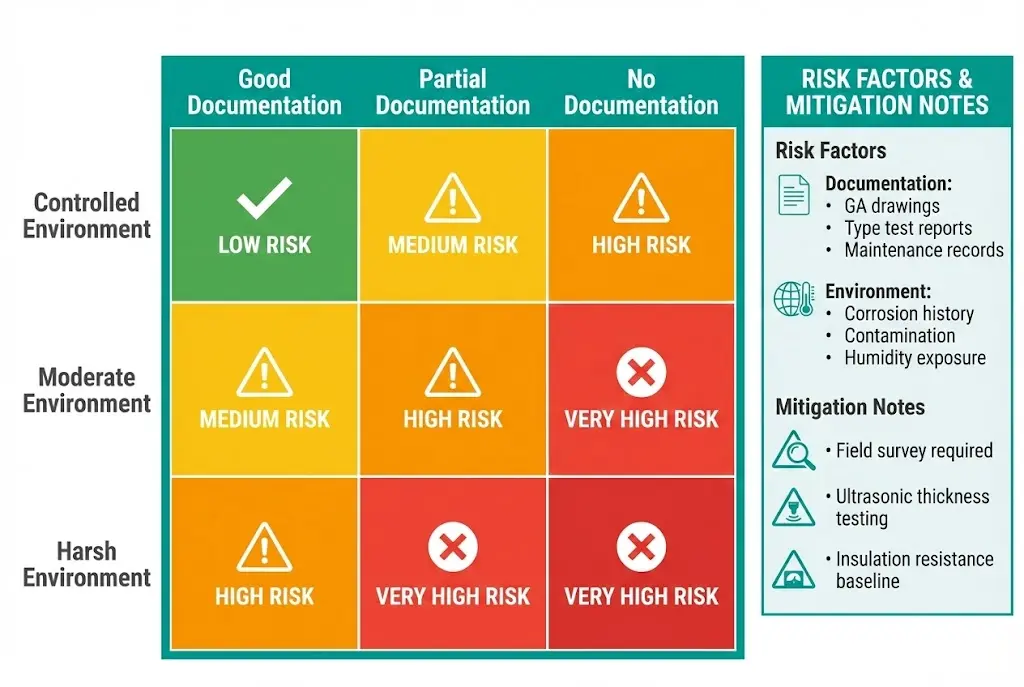

A identificação de riscos antes do compromisso com o projeto evita descobertas dispendiosas no meio da instalação.

Risco 1: Corrosão do painel oculto

Os vazamentos de óleo degradam os materiais de isolamento, as estruturas de aço e os mecanismos das dobradiças ao longo de décadas. A entrada de umidade do SF₆ indica falhas na vedação que podem afetar a integridade estrutural do painel. A mitigação exige uma inspeção visual minuciosa combinada com testes de resistência do isolamento antes do compromisso com o retrofit.

Risco 2: documentação incompleta

A falta de desenhos GA causa surpresas nas dimensões no local. Discrepâncias de especificação entre a documentação e a instalação real atrasam o comissionamento. Pesquisas de campo com medições físicas e documentação fotográfica de todas as interfaces reduzem esse risco.

Risco 3: Sobretensão de corte de corrente

Os disjuntores a vácuo podem cortar a corrente indutiva em níveis mais altos do que a tecnologia SF₆, gerando sobretensões de comutação em motores, reatores e transformadores. A instalação de protetores contra surtos nos terminais de carga atenua essa preocupação em circuitos altamente indutivos.

Risco 4: Incompatibilidade de tempo do circuito de controle

O tempo de abertura do VCB de 25 a 50 ms opera mais rápido do que muitos OCBs antigos de 50 a 80 ms. A lógica do relé de proteção existente pode pressupor uma resposta mais lenta do disjuntor. Revise os estudos de coordenação de proteção e ajuste as configurações do relé se as margens de discriminação diminuírem.

Risco 5: Certificação de teste de tipo

A instalação de VCBs de retrofit em painéis de terceiros pode invalidar a certificação do teste de tipo original. Obtenha declarações de compatibilidade de retrofit do fabricante. Consulte as autoridades locais se houver requisitos de recertificação.

Orientações adicionais sobre fatores ambientais que afetam a seleção de disjuntores podem ser encontradas em Guia de seleção de VCB para uso interno e externo.

| Nível de risco | Descrição do cenário |

|---|---|

| Baixo | Mesmo fabricante, painel da mesma época, documentação completa disponível |

| Médio | Fabricante diferente, documentação disponível, histórico de ambiente controlado |

| Alto | Origem desconhecida do painel, sem desenhos, ambiente hostil ou histórico de contaminação |

[Expert Insight: Lições de mais de 80 projetos de retrofit].

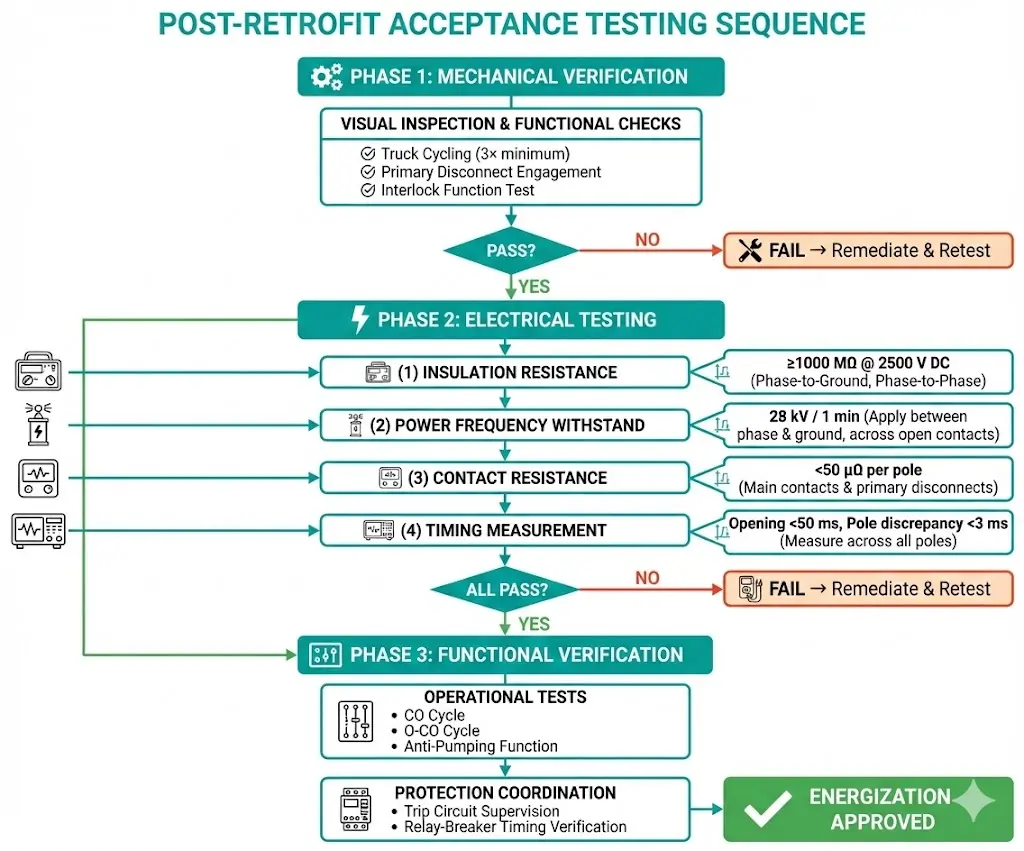

Testes sistemáticos verificam o sucesso do retrofit antes da energização.

Inspeção visual e mecânica

Execute a inserção e a retirada do caminhão por, no mínimo, três ciclos suaves. Verifique a profundidade de engate do dedo da desconexão primária em relação às especificações do fabricante. Confirme a inserção completa do plugue secundário. Teste as funções de intertravamento em todas as posições: teste, serviço, isolado e aterrado.

Teste de resistência do isolamento

Meça a resistência fase-fase e fase-terra com o disjuntor aberto e fechado. Os valores aceitáveis atingem ≥1000 MΩ a 2500 V CC para equipamentos da classe de 12 kV. Registre a temperatura ambiente e normalize as leituras para 20°C para comparação com a linha de base da fábrica.

Teste de resistência à frequência de potência

Aplique tensão de acordo com o nível de isolamento nominal - 28 kV por 1 minuto em equipamentos de 12 kV. Os critérios de aprovação exigem que não haja flashover e nenhuma indicação audível de descarga parcial.

Medição da resistência de contato

Use um microohmímetro em cada polo com o disjuntor fechado. A faixa aceitável fica abaixo de 50 μΩ para novos contatos principais do VCB. Sinalize qualquer desvio superior a 20% dos valores da folha de dados do fabricante.

Análise de tempo e deslocamento

Meça o tempo de abertura, o tempo de fechamento e a discrepância de polos (simultaneidade). A análise da curva de deslocamento do contato confirma a operação adequada do mecanismo. O tempo de abertura normalmente varia de 30 a 50 ms; a discrepância de polos deve permanecer abaixo de 3 ms.

Os pontos críticos de verificação de FAT para VCBs de modernização incluem:

| Teste | Método | Critérios de aprovação |

|---|---|---|

| Resistência do isolamento | Megômetro de 2500 V CC | ≥1000 MΩ (classe de 12 kV) |

| Resistência à frequência de energia | 28 kV / 1 min (classe de 12 kV) | Sem flashover |

| Resistência de contato | Micro-ohmímetro | <50 μΩ |

| Horário de funcionamento | Temporizador de alta velocidade | Por folha de dados ±10% |

| Discrepância de polos | Medição simultânea | <3 ms |

A execução estruturada do projeto minimiza atrasos e garante resultados de qualidade.

A XBRELE fornece disjuntores a vácuo adaptados para aplicações de 12 kV, 24 kV e 40,5 kV com suporte de engenharia durante todo o processo de conversão.

Os serviços de engenharia incluem análise de compatibilidade dimensional a partir de desenhos de painéis existentes, projeto de interface de placas adaptadoras e barramentos, diagramas de fiação de circuitos de controle correspondentes a esquemas de proteção legados, coordenação de testes com testemunhas de fábrica e suporte técnico durante o comissionamento no local.

Seja para substituir disjuntores a óleo antigos ou para fazer a transição do SF₆ de acordo com as exigências ambientais, os VCBs de retrofit do XBRELE oferecem desempenho comprovado com configurações de montagem flexíveis projetadas para compatibilidade com as principais plataformas de comutação.

Contato Fabricação de disjuntores a vácuo XBRELE para solicitar uma avaliação de compatibilidade de retrofit. Envie o modelo e os desenhos de seu painel - resposta da engenharia em 48 horas.

Q1: Quanto tempo leva um projeto típico de retrofit de VCB, desde a avaliação até a energização?

Um retrofit simples de um único disjuntor normalmente requer de 6 a 10 semanas, incluindo estudo de viabilidade, aquisição de equipamentos e comissionamento; projetos de vários painéis com problemas complexos de compatibilidade podem se estender por 14 a 20 semanas, dependendo dos prazos de fabricação da placa adaptadora.

P2: Qual a porcentagem de economia de custos que o retrofit pode alcançar em comparação com a substituição completa do painel de distribuição?

Os projetos de modernização normalmente reduzem as despesas de capital em 40-60% em comparação com a substituição total do painel, embora a economia dependa da condição do cubículo, da disponibilidade de documentação e do fato de as placas adaptadoras exigirem engenharia personalizada.

P3: Os disjuntores a vácuo podem ser adaptados a qualquer painel de distribuição antigo de qualquer fabricante?

A viabilidade do retrofit varia de acordo com o fabricante e a safra - os painéis dos principais fabricantes com dimensões padronizadas se adaptam mais prontamente, enquanto os projetos proprietários de fornecedores menores podem exigir uma extensa engenharia de adaptadores personalizados ou se mostrarem impraticáveis para o retrofit.

Q4: O que acontece com a contaminação residual do óleo após a remoção de um disjuntor de óleo?

A contaminação residual de hidrocarbonetos superior a 50 ppm nas superfícies isolantes pode comprometer o desempenho do interruptor a vácuo; os protocolos de descontaminação adequados incluem limpeza com solvente, inspeção sob luz UV e verificação da resistência do isolamento antes da instalação do VCB.

P5: O retrofit anula a garantia original do painel ou a certificação do teste de tipo?

A instalação de equipamentos de terceiros para modernização normalmente invalida a certificação do teste de tipo original; obtenha declarações de compatibilidade de modernização por escrito do fabricante do VCB e consulte as autoridades reguladoras locais sobre os requisitos de recertificação para sua jurisdição.

Q6: Como as configurações do relé de proteção mudam após o retrofit do VCB?

Os disjuntores a vácuo operam 20-40% mais rapidamente do que a maioria dos disjuntores a óleo antigos, o que pode afetar as margens de coordenação da proteção; analise as configurações dos relés existentes e verifique se os tempos de discriminação permanecem adequados, principalmente para elementos de sobrecorrente instantâneos.

Q7: Qual é o cronograma de manutenção aplicável após a conversão da tecnologia de óleo para a tecnologia de vácuo?

A manutenção pós-reforma do VCB normalmente muda de intervalos de 3 a 5 anos para ciclos de inspeção principais de 10 a 15 anos, com verificações visuais anuais e tendências de resistência de contato recomendadas para estabelecer dados de desempenho de linha de base para programas de manutenção baseados em condições.