Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

O desgaste do contato do interruptor a vácuo é o principal fator que determina quando um disjuntor a vácuo atinge o fim da vida útil. A medição sistemática da erosão do contato — acompanhando a distância da abertura, as tendências de resistência e a corrente de falha cumulativa — fornece a base mais confiável para decisões de substituição em comutadores de média tensão operando entre 12 e 40,5 kV.

Este guia aborda a física da degradação por contato, protocolos de medição comprovados em campo e critérios práticos de decisão para determinar o momento ideal para a substituição.

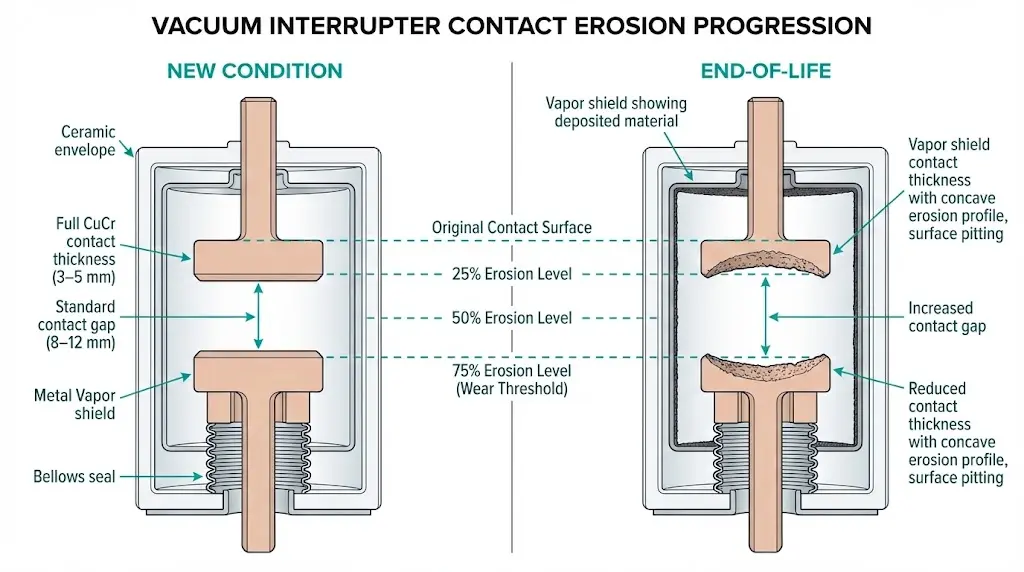

Cada operação de comutação remove material das superfícies de contato de CuCr (cobre-cromo) dentro do interruptor a vácuo. A taxa de erosão depende da magnitude da corrente interrompida, da duração do arco elétrico e da frequência de comutação, tornando a avaliação do desgaste essencial para prever a vida útil restante.

Quando os contatos se separam sob carga, forma-se um arco elétrico ao longo do espaço que se amplia. Esse arco gera temperaturas localizadas superiores a 3.000 °C na superfície de contato, causando a vaporização do metal e a ejeção do material. Cada operação remove aproximadamente 0,1–0,5 mg de material de contato durante a comutação normal de carga. Interrupções por falha em 20–40 kA aceleram essa perda drasticamente — um único evento de eliminação de curto-circuito pode remover 50–100 vezes mais material do que a comutação de carga de rotina.

A composição da liga CuCr (normalmente 25–50% de cromo em peso) foi especificamente projetada para lidar com esse ataque térmico. O teor de cromo controla o comportamento do arco e as características de erosão, enquanto o cobre proporciona condutividade e dissipação de calor. Apesar dessas otimizações, a erosão cumulativa acaba reduzindo a espessura do contato da especificação original de 3–5 mm para os limites de substituição.

O desgaste normal por contato segue padrões previsíveis. A perda de material ocorre de forma incremental ao longo de milhares de operações, reduzindo a espessura do contato de forma gradual e relativamente uniforme em toda a superfície de contato. Essa degradação pode ser rastreada e projetada usando dados de tendências.

Os danos causados por um único evento apresentam-se de forma diferente. Arcos elétricos prolongados devido à separação lenta dos contatos, novos impactos durante a interrupção ou correntes que excedem a capacidade nominal criam crateras localizadas e erosão assimétrica. Esses padrões anormais podem exigir uma inspeção imediata, independentemente do histórico de operação acumulado.

[Visão especializada: observações de campo sobre padrões de desgaste]

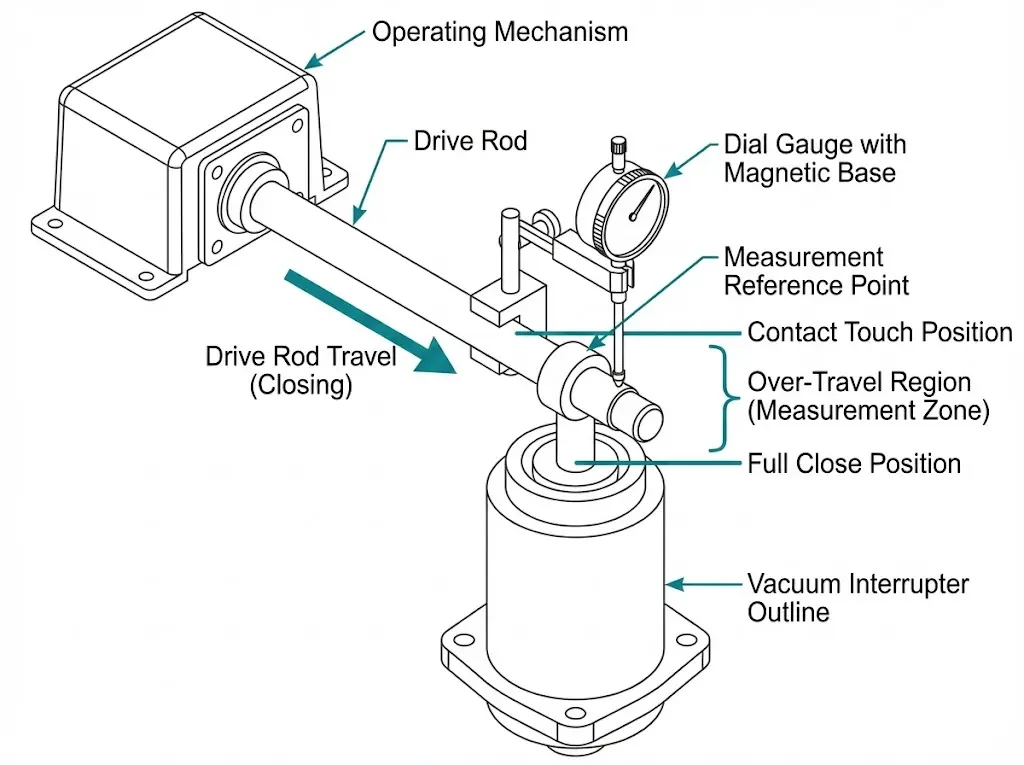

A medição da folga de contato fornece o indicador de campo mais acessível da gravidade da erosão. À medida que os contatos se desgastam, a folga na posição totalmente aberta aumenta, enquanto o excesso de curso (distância de compressão após o contato) diminui.

Passo 1: Registre os valores de referência durante o comissionamento. Os novos interruptores a vácuo normalmente mantêm espaços de contato de 8 a 12 mm para equipamentos com classificação de 12 kV, com sobrecurso de 2 a 4 mm, dependendo do projeto do fabricante.

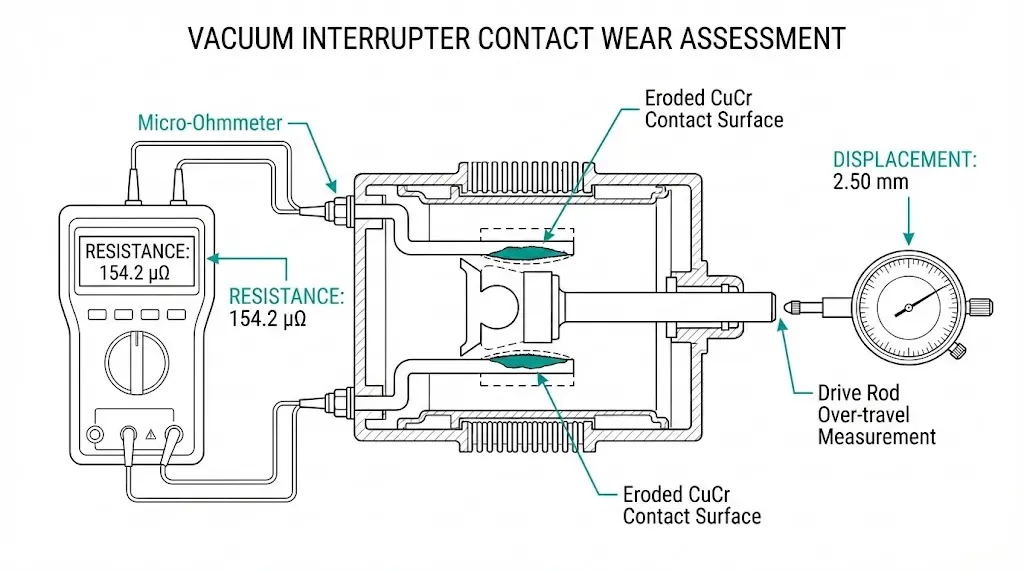

Passo 2: Meça o comprimento atual do curso usando indicadores de posição ou medição mecânica direta no mecanismo operacional. O deslocamento da haste de acionamento com um comparador de dial fornece leituras confiáveis quando indicadores externos não estão disponíveis.

Passo 3: Calcule a erosão do contato como a diferença entre as medições da linha de base e as medições atuais, dividida por dois (a erosão ocorre em ambas as faces de contato).

Passo 4: Compare os resultados com as especificações do fabricante. Quando a erosão acumulada atinge 2–3 mm por contato — representando 40–60% da espessura original — a maioria dos fabricantes recomenda a substituição, independentemente de outros indicadores.

Os analisadores de tempo com transdutores de deslocamento capturam a curva completa do curso durante a operação. Essa técnica revela sinais sutis de desgaste que as medições manuais não detectam:

Este método requer o comissionamento de dados de referência para uma comparação significativa, mas fornece um aviso antecipado sobre o desenvolvimento de problemas.

A medição da resistência de contato oferece dados quantificáveis para decisões de substituição sem a necessidade de desmontagem do VI. Contatos CuCr novos normalmente apresentam resistência entre 15 e 30 μΩ; a tendência desse valor ao longo do tempo revela a trajetória de degradação.

Equipamento: Micro-ohmímetro com capacidade de injeção de 100–200 A CC e resolução de 0,1 μΩ por IEEE C37.09 requisitos.

Passo 1: Isole o disjuntor, verifique se ele está desenergizado e aplique os procedimentos de bloqueio e sinalização.

Passo 2: Feche os contatos do disjuntor com o mecanismo carregado.

Passo 3: Conecte os cabos do micro-ohmímetro nos terminais da mesma fase — remova todos os caminhos paralelos abrindo os seccionadores e os interruptores de aterramento.

Passo 4: Injete 100–200 A CC e registre a resistência. Faça três medições consecutivas e calcule a média.

Passo 5: Repita para todas as três fases. Documente a temperatura ambiente (meça a 20 °C ± 5 °C ou aplique um fator de correção de aproximadamente 0,41 TP3T por desvio de °C).

Passo 6: Compare os resultados com a linha de base da comissionamento. Sinalize os contatos quando a resistência exceder 50 μΩ ou aumentar mais de 100% em relação aos valores da linha de base.

As medições pontuais têm valor diagnóstico limitado. Estabeleça leituras de referência durante o comissionamento e repita as medições durante a manutenção programada — normalmente a cada 2.000–3.000 operações ou anualmente para instalações críticas.

Uma tendência consistente de aumento é mais importante do que os valores absolutos. Um desvio fase a fase superior a 30% indica um desgaste irregular que requer investigação. Aumentos repentinos de resistência entre os intervalos de teste sugerem contaminação ou danos na superfície, em vez de erosão normal.

[Visão de especialista: Melhores práticas para testes de resistência]

O momento da substituição requer a integração de vários indicadores, em vez de se basear em uma única medição. A estrutura a seguir fornece critérios de decisão estruturados com base na experiência de campo em instalações industriais e de serviços públicos.

Os intervalos de medição devem corresponder à frequência de comutação e à exposição a falhas. As programações baseadas apenas no calendário não levam em conta os fatores operacionais que realmente causam o desgaste.

| Categoria de serviço | Aplicações típicas | Frequência dos testes |

|---|---|---|

| Serviço normal | Subestações de serviços públicos, alimentadores comerciais | A cada 3–5 anos + após qualquer falha > 50% classificado Isc |

| Para serviços pesados | Instalações industriais, centros de controle de motores, comutação frequente | Anualmente ou de acordo com o cronograma do fabricante |

| Serviço pesado | Mineração, fornecimento para fornos elétricos a arco, fabricação de aço | A cada 6 meses ou 2.000 operações |

| Pós-falha | Qualquer disjuntor após interromper > 80% nominal Isc | Inspeção imediata necessária |

Mantenha registros de tendências, incluindo: data da medição, condições ambientais, identificação do técnico e contagem de operações desde o último teste. Trace medições de resistência e folga ao longo do tempo — a trajetória de degradação revela a aproximação do fim da vida útil de forma mais confiável do que valores absolutos em qualquer ponto específico.

Para instalações que gerenciam vários disjuntores a vácuo, o Lista de verificação de RFQ da VCB fornece uma estrutura para padronizar as especificações de substituição em todas as populações de equipamentos.

O desgaste do contato e a perda de vácuo representam modos de falha independentes — ambos requerem avaliação. Um interruptor a vácuo com espessura de contato adequada, mas com vácuo degradado, não pode interromper a corrente com segurança.

O flashover durante o teste dielétrico indica que a pressão do vácuo se degradou abaixo do limite crítico de aproximadamente 10⁻² Pa, exigindo a substituição imediata, independentemente da condição de contato.

Para obter informações detalhadas sobre a construção do interruptor a vácuo e os mecanismos de falha, consulte O que é um interruptor a vácuo? que explica a relação entre a integridade do vácuo e o desempenho de interrupção.

Quando os indicadores atingem os critérios da zona amarela ou vermelha, as especificações do VI de substituição devem corresponder exatamente ao equipamento original. Os parâmetros críticos incluem:

As peças de reposição OEM garantem compatibilidade. As alternativas de terceiros exigem uma verificação cuidadosa das especificações — incompatibilidades dimensionais afetam a força de contato e o deslocamento, comprometendo potencialmente o desempenho da interrupção.

A XBRELE fabrica interruptores a vácuo e conjuntos completos de VCB com curvas de desgaste documentadas e suporte para peças de reposição. Para especificações técnicas e orientações de aplicação, visite Fabricante de disjuntores a vácuo.

Compreender as especificações de resistência nominal ajuda a contextualizar as medições de campo em relação aos limites de projeto.Explicação das classificações dos disjuntores a vácuo aborda detalhadamente as classes de resistência elétrica e mecânica.

P: Quantas operações de comutação os contatos do interruptor a vácuo podem realizar antes de serem substituídos?

R: A resistência mecânica varia normalmente entre 10.000 e 30.000 operações para serviços de comutação de carga, mas a resistência elétrica depende muito da magnitude da corrente interrompida — interrupções de falha na corrente nominal de curto-circuito podem limitar a vida útil a 30-50 operações antes que seja necessária uma inspeção dos contatos.

P: Posso avaliar o desgaste dos contatos sem desmontar o interruptor a vácuo?

R: Sim. A medição do excesso de curso no mecanismo operacional, o teste de resistência de contato entre os terminais e a inspeção radiográfica (raio-X) avaliam a condição do contato sem quebrar o selo VI.

P: Qual valor de resistência de contato indica que é necessária uma substituição?

R: Uma resistência superior a 50 μΩ ou um aumento superior a 100% em relação à linha de base de comissionamento normalmente justifica a substituição, embora os dados de tendências em vários intervalos forneçam orientações mais confiáveis do que medições únicas.

P: O contador de operações mecânicas determina sozinho quando substituir os contatos?

R: Não. A contagem bruta de operações deve ser ponderada pela magnitude da corrente interrompida — um disjuntor com 500 interrupções de falha pode ter menos vida útil restante do que um com 20.000 operações de comutação de carga na corrente nominal.

P: Como a troca de aplicação afeta as taxas de desgaste dos contatos?

R: As aplicações de partida de motores com 50 a 100 operações diárias normalmente apresentam uma erosão três vezes mais rápida do que os disjuntores de proteção do alimentador, que têm em média apenas algumas operações mensais. A comutação frequente de cargas indutivas também acelera o desgaste devido aos efeitos da corrente de corte.

P: A integridade do vácuo e o desgaste por contato devem ser testados juntos?

R: Sim. Esses são modos de falha independentes — a espessura adequada do contato com perda de vácuo é tão perigosa quanto contatos desgastados com vácuo intacto. Ambas as avaliações são necessárias para uma avaliação completa da integridade do VI.

P: Quais fatores ambientais aceleram a erosão por contato?

R: A frequência de comutação e a magnitude da corrente de falha têm o maior impacto. Altitudes acima de 1.000 m reduzem as margens dielétricas (exigindo redução da potência nominal), mas não afetam diretamente as taxas de desgaste dos contatos dentro do invólucro selado do interruptor.