Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

A segurança do painel de distribuição depende de saber se os circuitos estão energizados antes do início do trabalho de manutenção. A inspeção visual não consegue distinguir entre 12 kV energizado e inoperante - os trabalhadores dependem dos sistemas de indicação de presença de tensão (VPIS) para fornecer essa confirmação. Uma única indicação falsa pode resultar em lesão por arco elétrico ou fatalidade.

Os sensores capacitivos formam o coração da maioria das instalações VPIS modernas. Ao contrário dos transformadores de potencial que exigem coordenação de isolamento e modificação do circuito primário, os sensores capacitivos são montados externamente em cabos ou barramentos, detectando campos elétricos sem conexão galvânica. Quando selecionados e instalados corretamente, eles fornecem indicação de tensão confiável por décadas. Quando instalados incorretamente, eles produzem falsos positivos, falsos negativos ou operação intermitente que corroem a confiança do operador.

Este guia explica como funcionam os sensores de tensão capacitiva, como selecionar os modelos apropriados para diferentes aplicações de MV, práticas de fiação adequadas que evitam indicações falsas e técnicas de solução de problemas para os modos de falha mais comuns.

Os sistemas de indicação de presença de tensão (VPIS) fornecem confirmação visual de que os circuitos estão energizados ou desenergizados. Eles atendem a três funções críticas de segurança:

Verificação de bloqueio/etiquetagem - Antes de os trabalhadores se aproximarem do equipamento, o VPIS confirma que a tensão foi removida

Interruptor de aterramento permissivo - Os intertravamentos impedem o fechamento da chave de aterramento, a menos que o VPIS indique ausência de tensão

Verificação trifásica - Detecta condições de fase única ou fusível queimado em que uma ou duas fases permanecem energizadas

As primeiras implementações do VPIS usavam transformadores de tensão (VTs) ou transformadores de potencial (PTs) conectados diretamente ao circuito primário. Eles fornecem uma medição precisa da tensão, mas exigem uma coordenação cuidadosa do isolamento, aumentam o custo e ocupam espaço em um painel de distribuição compacto. Os sensores capacitivos surgiram como uma alternativa mais simples: pequenos dispositivos em forma de disco que são montados em terminações de cabos, câmaras de barramento ou superfícies de isolamento de epóxi, detectando a presença de tensão por meio do acoplamento de campo elétrico.

Os sensores capacitivos não medem a magnitude da tensão - eles detectam a presença de campo acima de um limite (normalmente 15-25% da tensão nominal). Um LED verde indica a presença de tensão; nenhuma iluminação (ou LED vermelho em alguns modelos) indica ausência de tensão. Sistemas mais sofisticados integram três sensores monofásicos com uma unidade de exibição central que mostra o status por fase e saídas de alarme para integração do circuito de controle.

[OBSERVAÇÃO DE SEGURANÇA: os sensores capacitivos indicam a presença de tensão, mas NÃO provam que os circuitos são seguros ao toque - sempre verifique com um equipamento de teste com classificação adequada antes de trabalhar em equipamentos desenergizados].

As aplicações do disjuntor a vácuo discutidas em https://xbrele.com/what-is-vacuum-circuit-breaker-working-principle/ frequentemente incorporam VPIS em terminações de cabos e câmaras de barramento para aumentar a segurança do pessoal durante as operações de manutenção e comutação.

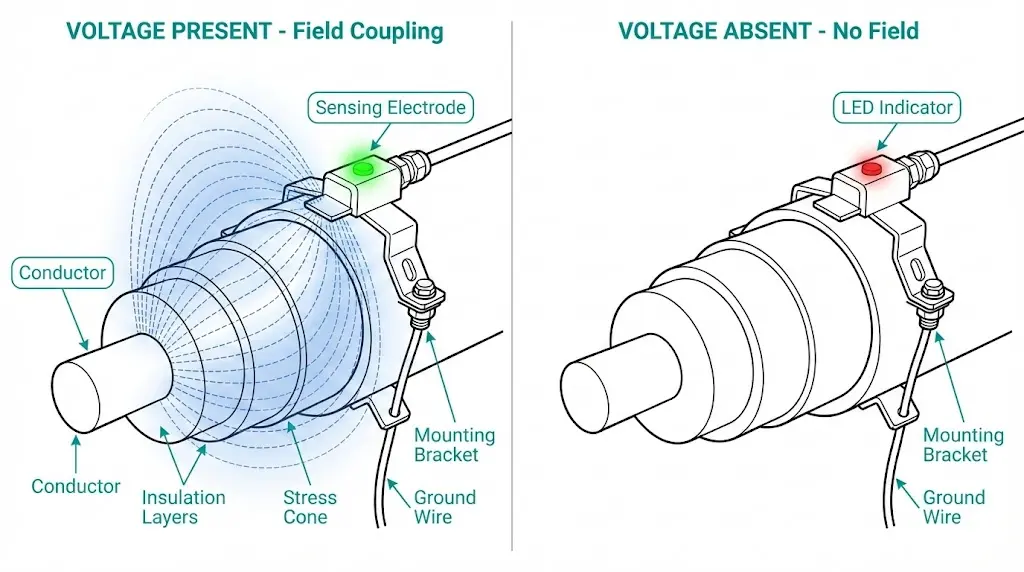

Os sensores capacitivos operam com base no princípio de que os condutores energizados criam campos elétricos que se estendem para o espaço ao redor. O sensor se torna uma placa de um capacitor, com o condutor energizado como a outra placa e o ar/isolamento como o dielétrico.

Quando um cabo ou barramento de média tensão é energizado a 12 kV, um campo elétrico CA é irradiado para fora. Um elemento de detecção metálico colocado próximo ao condutor se acopla a esse campo de forma capacitiva. Embora não haja conexão galvânica (elétrica direta), uma pequena corrente de deslocamento flui:

I = C × dV/dt

Onde:

Para um sistema de 50 Hz, 12 kV (fase-terra = ~7 kV RMS):

dV/dt = 2π × 50 × 7000 = 2,2 MV/s

Com capacitância de acoplamento de 1 pF:

I = 1 pF × 2,2 MV/s = 2,2 μA

Essa corrente de deslocamento de nível microampere carrega um pequeno capacitor interno no sistema eletrônico do sensor. Quando a carga acumulada excede um limite, o LED do sensor é ativado, indicando a presença de tensão. Se a tensão do circuito primário cair abaixo de ~15-25% do valor nominal, a corrente de deslocamento será insuficiente para manter a indicação.

Um sensor capacitivo típico contém:

Eletrodo sensor - Disco ou placa metálica posicionada próxima ao condutor primário

Módulo eletrônico - Amplificador, detector de limiar e driver de LED alimentado pelo próprio campo detectado ou pela energia colhida do campo elétrico

Indicador LED - Verde (tensão presente) ou vermelho/nenhum (tensão ausente)

Hardware de montagem - Almofada adesiva, montagem em parafuso ou clipe de encaixe, dependendo da aplicação

Os modelos avançados incluem:

| Tipo de sensor | Fonte de energia | Aplicação típica |

|---|---|---|

| Auto-alimentado (colheita no campo) | Energia extraída do campo elétrico detectado | Terminações de cabos, painel de distribuição externo |

| Alimentado por bateria | Célula de lítio interna (5 a 10 anos de vida útil) | Aplicações de baixo campo, instalações de retrofit |

| Alimentação externa | Alimentação auxiliar de 24 VCC ou 110 VCC | Sistemas que exigem contatos auxiliares ou integração SCADA |

A seleção do sensor capacitivo depende do local de instalação, do nível de tensão, das condições ambientais e dos requisitos de integração do sistema. A seleção incorreta leva a uma operação não confiável ou a uma falha completa.

Os sensores devem corresponder à classe de tensão do sistema:

| Tensão do sistema (kV) | Limite de captação do sensor | Limite de perda | Classificação típica do modelo |

|---|---|---|---|

| 3,6 / 7,2 kV | 0,9-1,8 kV | 0,6-1,2 kV | Classe de 3,6 kV |

| 12 / 13,8 kV | 1,8-3,5 kV | 1,2-2,3 kV | Classe 12 kV |

| 24 / 27 kV | 3,6-6,8 kV | 2,4-4,5 kV | Classe de 24 kV |

| 36 / 40,5 kV | 5,4-10 kV | 3,6-6,8 kV | Classe 36 kV |

Limite de recolhimento - Tensão na qual o sensor indica de forma confiável “tensão presente”

Limite de perda - Tensão abaixo da qual o sensor indica “ausência de tensão”

A histerese entre o pickup e o dropout evita que o LED pisque quando a tensão estiver próxima do limite. A histerese típica é de 20-40% do valor de captação.

Ponto crítico de seleção: Os sensores projetados para sistemas de 12 kV podem não funcionar de forma confiável em sistemas de 7,2 kV devido à força insuficiente do campo. Por outro lado, os sensores de 7,2 kV podem indicar “tensão presente” em sistemas de 12 kV, mesmo quando o acoplamento capacitivo de fases energizadas adjacentes cria campos dispersos, levando a falsos positivos.

Terminações de cabos (mais comuns):

Câmaras de barramento:

Buchas/peças isoladas com epóxi:

[Nota de aplicação: Colocação de sensores para máxima confiabilidade].

- Monte os sensores dentro da zona de aterramento equipotencial - nunca em metal isolado que possa flutuar até uma tensão perigosa

- Posicione os sensores onde eles se acoplam apenas ao condutor da fase pretendida - evite locais que detectem várias fases simultaneamente

- Verifique se o LED do sensor está visível na posição normal do operador sem a necessidade de abrir o painel

- Nas terminações de cabos, monte os sensores na seção reta abaixo do cone de tensão, e não na parte alargada

Os sensores capacitivos devem resistir ao ambiente de instalação:

| Meio ambiente | Classificações exigidas | Desafios típicos |

|---|---|---|

| Painel de distribuição interno (limpo) | IP40, -5°C a +40°C | Estresse ambiental mínimo |

| Interior industrial (empoeirado) | IP54, -10°C a +50°C | O acúmulo de poeira na superfície do sensor pode reduzir o acoplamento |

| Distribuição externa (temperada) | IP65, -40°C a +70°C, resistência a UV | Condensação, ciclo de temperatura, degradação por UV |

| Litoral externo (corrosivo) | IP66/IP67, -40°C a +85°C, testado para névoa salina | Corrosão dos terminais, entrada de umidade |

| Mineração/indústria pesada | IP67, classificado para vibração, -25°C a +60°C | Choque mecânico, poeira e vibração que afetam a visibilidade do LED |

As temperaturas extremas afetam a confiabilidade dos componentes eletrônicos e a vida útil da bateria (para modelos alimentados por bateria). Os sensores classificados apenas para +40°C podem falhar prematuramente em painéis de distribuição ao ar livre com aquecimento solar direto - as temperaturas internas podem exceder +70°C.

Os sensores básicos fornecem apenas indicação visual local. As aplicações que exigem monitoramento remoto ou intertravamentos elétricos precisam de sensores com contatos auxiliares:

Saída de relé SPDT:

Usos comuns:

Os sensores com contatos requerem alimentação externa (não podem ser autoalimentados apenas pelo campo elétrico). A conexão requer fiação adicional - normalmente de 3 a 4 fios para a fonte de alimentação mais 2 a 3 fios por contato.

Os sensores capacitivos são dispositivos simples, mas a fiação inadequada causa a maioria das falhas de campo e indicações falsas. A maioria dos problemas está relacionada a erros de aterramento, interferência eletromagnética ou erros de fiação de contato.

Os sensores capacitivos devem ser aterrados ao barramento de terra do painel para estabelecer um potencial de referência:

Prática correta de aterramento:

Blindagem do cabo (para sensores com contatos auxiliares):

| Erro de fiação | Consequência | Prática correta |

|---|---|---|

| Sensor não aterrado | Operação irregular, falsos positivos de campos perdidos | Fio terra dedicado ao barramento de terra do painel |

| Escudo aterrado em ambas as extremidades | A corrente de loop de terra causa indicações falsas | Blindagem de aterramento somente na extremidade do sensor |

| Cabo do sensor roteado com cabos de alimentação | Indicações falsas induzidas por EMI | Encaminhe os cabos do sensor em um conduíte/bandeja separado |

| Sensor montado em uma superfície pintada | Operação intermitente devido ao mau contato com o solo | Remova a tinta no ponto de montagem ou use uma cinta de aterramento |

Os sensores com saídas de relé exigem atenção especial à polaridade e à configuração da fiação dos contatos:

Para intertravamento da chave de aterramento:

Para indicação de alarme:

Crítico: Verifique se o tipo de contato (NA ou NF) corresponde aos requisitos do circuito. Alguns fabricantes rotulam os contatos usando a terminologia “working” (trabalhando) ou “resting” (descansando) em vez de “a”/“b”-consulte a documentação do fabricante para evitar erros de fiação.

Os sensores autoalimentados coletam energia do campo elétrico detectado - sem necessidade de fiação externa. Os sensores alimentados por bateria e externamente requerem conexão de alimentação adequada:

Alimentado por bateria:

Alimentado externamente:

Fiação da fonte de alimentação:

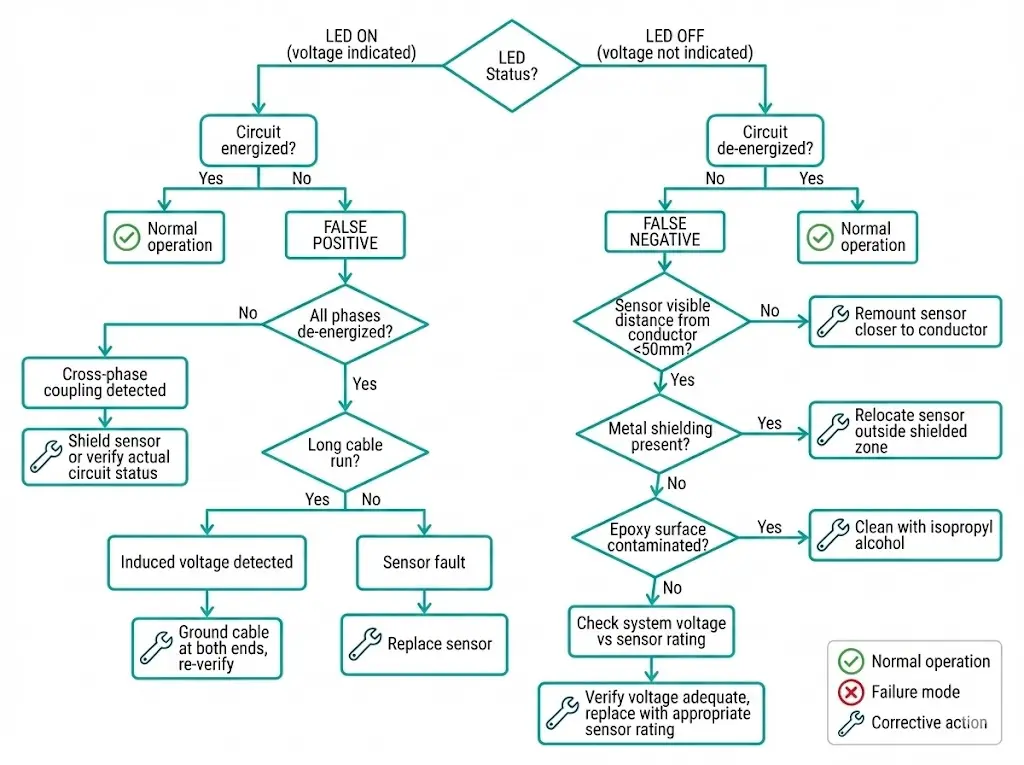

Os falsos positivos (indicando tensão presente quando o circuito está inoperante) e os falsos negativos (não indicando tensão quando o circuito está energizado) minam a confiança do operador no VPIS. A compreensão das causas principais permite a solução eficaz de problemas.

Causa 1: Acoplamento capacitivo da fase energizada adjacente

Solução: Proteja o sensor dos campos de fase adjacentes usando barreiras metálicas aterradas ou realoque o sensor para uma posição com menos acoplamento cruzado. Algumas instalações exigem sensores seletivos de fase com elementos de detecção direcional.

Causa 2: Tensão induzida em um cabo longo desenergizado

Solução: Aterre o cabo desenergizado por meio de aterramento temporário antes de confiar na indicação do VPIS. Como alternativa, use sensores com limiar de captação mais alto ou confirmação dupla (medição de tensão + detecção de campo).

Causa 3: Falha nos componentes eletrônicos do sensor

Solução: Substitua o sensor defeituoso. Verifique se há danos ambientais (entrada de umidade, superaquecimento) que possam ter causado a falha.

Causa 1: Sensor posicionado muito longe do condutor

Solução: Remonte o sensor no local adequado. Para instalações de retrofit em que a posição de montagem é restrita, considere um modelo de sensor de maior sensibilidade.

Causa 2: Blindagem por metal aterrado

Solução: Realoque o sensor para uma posição fora da zona blindada ou instale um sensor montado no barramento que contorne a blindagem da câmara.

Causa 3: Contaminação na superfície do epóxi

Solução: Limpeza regular das superfícies de montagem do sensor. Para instalações externas, verifique se a classificação IP é adequada para evitar a entrada de umidade.

Causa 4: Baixa tensão do sistema

Solução: Substitua o sensor por um modelo com classificação de tensão mais baixa, apropriado para a tensão operacional real.

Causa 5: Esgotamento da bateria (sensores alimentados por bateria)

Solução: Substitua a bateria ou substitua todo o sensor se a bateria não puder ser reparada.

| Sintoma | Causa mais provável | Teste de verificação rápida |

|---|---|---|

| Todas as três fases indicam tensão quando uma está desenergizada | Acoplamento entre fases | Desenergize todas as fases - as indicações devem desaparecer |

| Indicação intermitente (LED piscante) | Intensidade de campo marginal ou conexão de aterramento ruim | Verifique o aperto da montagem do sensor e a continuidade do fio terra |

| Uma fase nunca indica, mesmo quando energizada | Falha no sensor ou erro de posicionamento | Troque os sensores entre as fases para isolar a unidade defeituosa |

| Falha repentina de todos os sensores simultaneamente | Falha na fonte de alimentação (sensores alimentados externamente) | Verifique a tensão de alimentação do controle nos terminais do sensor |

A instalação adequada prolonga a vida útil do sensor e mantém a operação confiável por anos:

Os sensores capacitivos são praticamente isentos de manutenção, mas exigem verificação periódica:

Inspeção anual:

Teste detalhado de 5 anos:

Consideração de substituição de 10 anos:

Após eventos de falha:

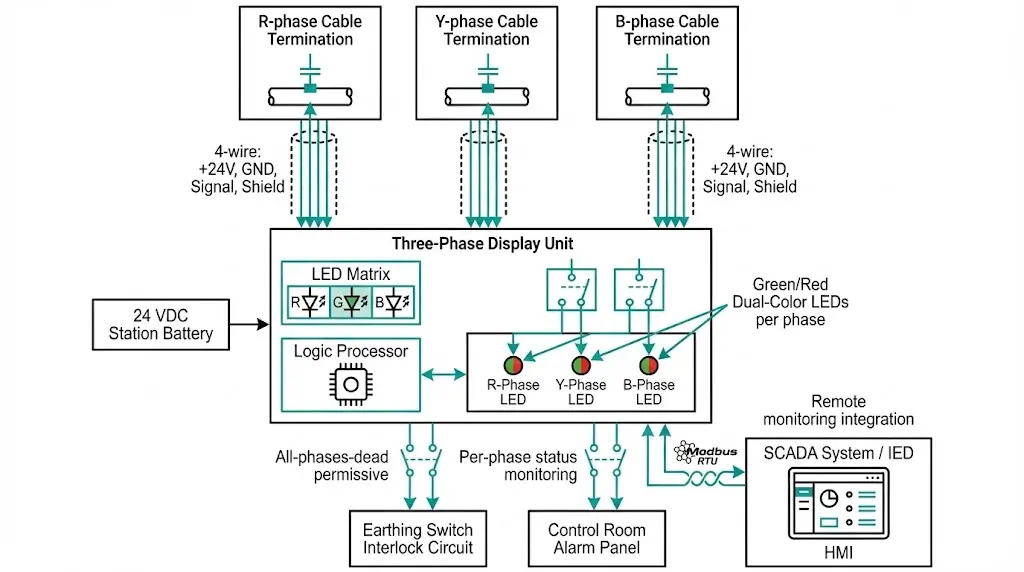

As instalações básicas usam sensores independentes por fase. Os sistemas avançados integram três sensores com lógica centralizada e monitoramento remoto.

As unidades de exibição centralizadas consolidam três sensores monofásicos:

Características:

Fiação:

Vantagens em relação aos sensores independentes:

O painel de distribuição moderno integra o VPIS com dispositivos eletrônicos inteligentes (IEDs) e SCADA:

Protocolos de comunicação:

Pontos de dados transmitidos:

Aplicativos:

A qualidade do sensor varia significativamente entre os fabricantes. Ao avaliar os fornecedores:

Verifique a certificação do teste de tipo: Os sensores devem ter relatórios de testes independentes que confirmem o limite de tensão, o desempenho da temperatura e a imunidade EMC de acordo com a norma IEC 61243-5 (dispositivos de detecção de tensão de trabalho).

Verifique a experiência do aplicativo: O fornecedor já forneceu sensores para aplicações semelhantes (mesma classe de tensão, ambiente, tipo de montagem)?

Avaliar o suporte técnico: O fornecedor pode ajudar na otimização do posicionamento do sensor e na solução de problemas de indicação falsa?

Avaliar a disponibilidade de peças de reposição: Os sensores podem permanecer em serviço por mais de 20 anos - certifique-se de que haja unidades de reposição e baterias disponíveis.

Analise os termos da garantia: Garantia padrão mínima de 2 anos; alguns fabricantes oferecem 5 anos para modelos premium.

A XBRELE fornece sensores de tensão capacitivos projetados para operação confiável em aplicações de painéis de distribuição de média tensão de 3,6 kV a 40,5 kV. Nossos sensores apresentam indicação de LED duplo (verde + vermelho), funcionalidade de autoteste e contatos auxiliares para integração de intertravamento. A documentação completa de instalação, o suporte ao comissionamento e a disponibilidade de peças sobressalentes garantem a confiabilidade do sistema a longo prazo. Explore nossa linha completa de componentes e acessórios para painéis de distribuição em https://xbrele.com/vacuum-circuit-breaker-manufacturer/.

Q1: Os sensores capacitivos exigem conexão física com o condutor de alta tensão?

R: Não. Os sensores capacitivos operam por meio de acoplamento de campo elétrico e não exigem conexão galvânica (elétrica direta) com o condutor de média tensão. Eles são montados externamente no isolamento do cabo, nas câmaras do barramento ou em superfícies de epóxi, detectando o campo elétrico irradiado por condutores energizados.

P2: Os sensores capacitivos podem medir o valor real da tensão?

R: Não. Os sensores capacitivos detectam somente a presença/ausência de tensão, não a magnitude. Eles indicam se a tensão excede um limite (normalmente 15-25% da tensão nominal), mas não fornecem leituras numéricas de tensão. Para medir a tensão, use transformadores de tensão ou transdutores eletrônicos de tensão.

P3: O que faz com que os sensores capacitivos indiquem a presença de tensão quando o circuito está realmente desenergizado?

R: As causas comuns incluem acoplamento capacitivo de fases energizadas adjacentes, tensão induzida em cabos longos desenergizados que correm paralelamente a cabos energizados e falha eletrônica do sensor. A solução de problemas envolve verificar se todas as fases estão desenergizadas, verificar a tensão induzida com um voltímetro de alta impedância e testar a função do sensor.

P4: Quanto tempo duram os sensores capacitivos alimentados por bateria antes da substituição da bateria?

R: A vida útil da bateria normalmente varia de 5 a 10 anos, dependendo do modelo do sensor, da temperatura ambiente e da frequência de ativação do LED. A maioria dos sensores alimentados por bateria emite um aviso de bateria fraca (padrão de flash de LED) de 6 a 12 meses antes do esgotamento total da bateria.

Q5: Posso instalar um sensor com classificação de 12 kV em um sistema de 24 kV?

R: Não. Os sensores devem ser classificados para a classe de tensão do sistema. A instalação de um sensor com classificação de voltagem mais baixa em um sistema de voltagem mais alta pode causar danos ao sensor e tornar a operação não confiável. A força do campo elétrico em tensões mais altas pode saturar os componentes eletrônicos do sensor ou exceder as classificações dos componentes.

Q6: Por que meu sensor funciona de forma confiável no inverno, mas não indica nada no verão?

R: A temperatura afeta os componentes eletrônicos do sensor e o desempenho da bateria. Se o sensor for classificado apenas para +40°C, mas atingir +70°C no verão (devido ao aquecimento solar ou à proximidade de transformadores), os componentes eletrônicos poderão apresentar mau funcionamento ou a tensão da bateria poderá cair abaixo do limite operacional. Verifique se a classificação de temperatura do sensor excede a temperatura ambiente máxima esperada em pelo menos 10°C.

Q7: A que distância um sensor capacitivo deve ser posicionado do condutor para uma operação confiável?

R: A distância efetiva de detecção depende do nível de tensão e do projeto do sensor. Faixas típicas: Os sistemas de 3,6 a 12 kV exigem um sensor a 50 mm do condutor; os sistemas de 24 a 36 kV podem operar de forma confiável a uma distância de até 100 mm. Consulte as especificações do fabricante para obter modelos específicos. A intensidade do campo diminui rapidamente com a distância - dobrar a distância reduz a intensidade do sinal em 75% ou mais.