Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Das “Herzstück” von VCBs: Der Vakuumschalter (VI) ist der weltweit anerkannte Standard für Mittelspannungsschaltungen und nutzt Metall-Dampf-Lichtbogen-Löschung in einer Hochvakuumkammer (< 10⁻⁵ Pa), um massive Fehlerströme zu unterbrechen.

Auswahlurteil: Für OEMs, die eine IEC-konforme Lebensdauer (Klasse E2/M2) benötigen, XBRELE Vakuumschalter bieten eine überlegene, umweltfreundliche Alternative zu SF6 und liefern werkseitige Präzision für 12-kV- bis 40,5-kV-Netze.

In der kritischen Infrastruktur der Mittelspannungs- (MV) und Hochspannungs- (HV) Stromverteilung hängt die Zuverlässigkeit des gesamten Schutzsystems oft von einer einzigen Komponente ab: dem Schalter. Während der externe Betätigungsmechanismus die erforderliche kinetische Energie liefert und die Relaislogik als Gehirn fungiert, findet die eigentliche physikalische Aufgabe der Isolierung massiver Fehlerströme in einer hermetisch abgeschlossenen Keramikkammer statt – dem Vakuumunterbrecher (VI).

Oft als das “Herzstück” oder die “Flasche” eines Vakuum-Leistungsschalter, Der VI ist ein technisches Wunderwerk. Er ist für das Schalten und Unterbrechen von Strömen verantwortlich, die von Nennlastströmen von 630 A bis zu Kurzschlussfehlerströmen von über 63 kA reichen.

Im Gegensatz zu älteren Technologien wie Öl oder SF6 (Schwefelhexafluorid), Die Vakuumtechnologie hat sich zum vorherrschenden Standard für Anwendungen im Bereich von 12 kV bis 40,5 kV entwickelt.

Für OEM-Käufer und Schaltanlagenkonstrukteure reicht ein oberflächliches Verständnis von VIs nicht mehr aus. Der Unterschied zwischen einem Premium-VI und einem zuverlässigen Ausfall liegt in mikroskopischen Details: dem Gasgehalt des Kupfers, der Magnetfeldgeometrie und der Lötintegrität. Dieser Artikel bietet eine fundierte Analyse, die Ihnen bei der Bewertung der Qualität hilft.

Technisch definiert ist ein Vakuumunterbrecher ein spezialisierte Schaltkomponente die eine Hochvakuumumgebung nutzt (typischerweise 10⁻⁵ Pa oder besser) als dielektrisches Medium für die Lichtbogenlöschung und Isolierung.

Da ein “perfektes” Vakuum keine ionisierbaren Gasmoleküle enthält, besitzt es eine deutlich höhere Durchschlagfestigkeit als Luft oder SF6 bei vergleichbaren Abständen. Dadurch kann der Kontaktabstand bemerkenswert klein sein – oft nur 6 mm bis 20 mm—was zu einem kompakten, energiesparenden Betriebsmechanismus führt.

Zur schnellen Orientierung sind hier die Standardparameter aufgeführt, mit denen Ingenieure in der Regel konfrontiert sind:

| Parameter | Typischer Wert / Merkmal |

|---|---|

| Nennspannung | 1,14 kV bis 40,5 kV (bis zu 72,5 kV für Einfachunterbrechung) |

| Nennstrom | 630 A bis 5000 A |

| Kurzschluss-Ausschaltstrom | 16 kA bis 63 kA (typischerweise bis zu 80 kA) |

| Kontakt Gap | 6 mm (12 kV) bis 20 mm (40,5 kV) |

| Mechanische Lebensdauer | 10.000 bis 30.000 Operationen (Klasse M2) |

| Elektrische Lebensdauer (Kurzschluss) | 30 bis 100 Operationen (Klasse E2) |

| Innerer Druck | < 1,33 × 10⁻³ Pa (am Ende der Haltbarkeitsdauer) |

Verstehen warum Das Vakuum ist so effektiv, dass Ingenieure davon sprechen, Paschensches Gesetz. Das Gesetz beschreibt die Durchbruchspannung als Funktion des Drucks (p) und Spaltabstand (d).

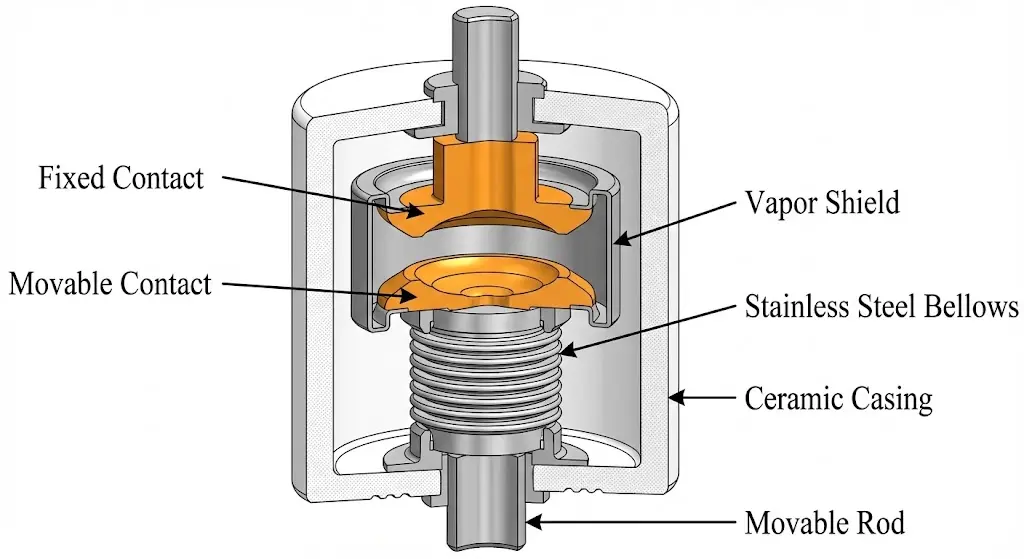

Ein Vakuumunterbrecher ist eine komplexe Baugruppe aus hochreinen Materialien, die durch fortschrittliches Vakuumofenlöten miteinander verbunden sind.

Die Kontakte sind das kritischste Element. Sie müssen Wärme effizient leiten, Lichtbogenerosion standhalten und Verschweißungen verhindern.

Der Balg ist das einzige bewegliche Teil der Vakuumhülle. Er ermöglicht die Bewegung des beweglichen Kontakts, ohne die hermetische Abdichtung zu unterbrechen.

Umgibt den Lichtbogenabstand, um explosive Metalldämpfe abzufangen, die während der Unterbrechung entstehen.

Eine detaillierte Aufschlüsselung finden Sie in unserem Leitfaden zu Teile für Vakuum-Leistungsschalter.

Die strukturelle Integrität des VI hängt davon ab, wie diese Komponenten miteinander verbunden sind. Premium-Hersteller wie XBRELE verwenden ein “Einmal-Löten” Technik. Anstelle mehrerer Erhitzungszyklen, die Materialien schwächen und Spannungen verursachen können, werden alle Komponenten in einem einzigen Zyklus in einem Hochvakuumofen montiert und gelötet. Dies gewährleistet eine perfekte axiale Ausrichtung und minimiert die Wärmeeinflusszonen in der Metallstruktur.

Im Vakuum gibt es kein Gas, das ionisiert werden könnte. Der Lichtbogen ist ein Metalldampf-Lichtbogen, getragen von Ionen (verdampftes Cu/Cr) und Elektronen, die aus Kathodenflecken (mikroskopisch kleine Pfützen aus geschmolzenem Metall auf dem negativen Kontakt).

Bei Stromnull (Wechselstromzyklus) wird die Energiezufuhr unterbrochen. Die Kathodenpunkte erlöschen. Der Metalldampf dehnt sich explosionsartig in das Vakuum aus (Diffusion mit ~1000 m/s) und kondensiert auf den Abschirmungen und Kontakten. Die Durchschlagfestigkeit stellt sich innerhalb von Mikrosekunden wieder her – schneller als die ansteigende Transient Recovery Voltage (TRV) – und verhindert so eine erneute Zündung.

Bei hohen Fehlerströmen (>10 kA) bewirkt das eigene Magnetfeld des Lichtbogens, dass er sich zu einer engen, unglaublich heißen Säule zusammenzieht, die Kontakte zerstören kann. Ingenieure nutzen Magnetfelder, um dies zu kontrollieren.

Tipp zur Auswahl der Technik: Für Generator-Leistungsschalter oder Hochleistungszyklen, bei denen die Kontaktlebensdauer von entscheidender Bedeutung ist, AMF wird aufgrund der geringeren thermischen Belastung bevorzugt. Für Standardverteilungsnetze, RMF bietet eine robuste und wirtschaftliche Lösung.

Ein Vakuumschalter funktioniert nicht isoliert, sondern erfordert einen präzisen mechanischen Betätigungsmechanismus. Für OEM-Ingenieure, die VIs in ihre Leistungsschalter integrieren, sind drei Parameter entscheidend:

Da Vakuumkontakte Stoßkontakte sind, sind sie auf einen externen Federdruck angewiesen, um einen niedrigen Widerstand aufrechtzuerhalten und ein Verschweißen während Kurzschluss-Schaltvorgängen zu verhindern.

Der Mechanismus muss sich nach dem Berühren der Kontakte weiterbewegen. Dadurch wird die Kontaktdruckfeder zusammengedrückt.

Wenn Kontakte zuschlagen, springen sie natürlich zurück.

Historisch gesehen wurden VIs in Isolierzylindern (zusammengesetzte Pole) montiert. Der moderne Trend geht dahin, Massive Isolierung Eingebettete Masten.

Jeder Kurzschluss verdampft während seiner Lebensdauer etwa 1–3 mm des Kontaktmaterials. XBRELE VIs erfüllen Klasse E2 (IEC 62271-100), geeignet für längere Kurzschlussbetrieb ohne Wartung.

Wie erkennt man, dass ein VI fehlgeschlagen ist?

Ein hochwertiger Vakuumschalter verfügt in der Regel über einen Lebensdauer von 20 bis 30 Jahren. Mechanisch sind Standard-VIs für Klasse M2 (10.000 bis 30.000 Vorgänge). Elektrisch können sie standhalten Klasse E2 (bis zu 100 vollständige Kurzschlussunterbrechungen) abhängig vom Kontaktmaterial und der Ausführung.

Die einzige zuverlässige Methode zur Prüfung der Vakuumintegrität vor Ort ist eine Vakuumflaschenprüfer (Vidar-Test). Dazu wird eine hohe Gleich- oder Wechselspannung (in der Regel 75% der Nennfrequenz-Stehspannung) an die offenen Kontakte angelegt. Ist das Vakuum intakt, ist der Leckstrom vernachlässigbar; ist das Vakuum beeinträchtigt, kommt es sofort zu einem Überschlag.

Der größte Nachteil ist das Risiko von Stromzerhacken beim Schalten kleiner induktiver Ströme, die zu transienten Überspannungen führen können (V = L · di/dt). Zusätzlich werden Vakuumunterbrecher bei extrem hohen Spannungen weniger wirtschaftlich (über 72,5 kV oder 145 kV), wo im Vergleich zu SF6-Alternativen mehrere Unterbrechungen in Reihe erforderlich sind.

Das branchenübliche Material ist Kupfer-Chrom (CuCr), typischerweise in einem Verhältnis von 50/50 oder 75/25. Diese Legierung wird gewählt, weil Kupfer eine ausgezeichnete elektrische Leitfähigkeit bietet, während Chrom einen hohen Schmelzpunkt und eine starke “Getterfähigkeit” aufweist, um Restgase zu absorbieren und das Vakuum aufrechtzuerhalten.

Vakuum-Leistungsschalter werden bevorzugt, weil sie umweltfreundlich (keine Treibhausgasemissionen) und erfordern praktisch wartungsfrei. Während SF6 ein starkes Treibhausgas ist, das strengen globalen Ausstiegsvorschriften unterliegt, ist die Vakuumtechnologie nachhaltig, bietet eine höhere mechanische Belastbarkeit und eliminiert das Risiko von Gasleckagen.

Während der Herstellung wird der Innendruck auf weniger als 10⁻⁵ Pa. Damit ein Vakuumschalter seine Durchschlagfestigkeit und Lichtbogenlöschfähigkeit während seiner gesamten Lebensdauer beibehält, muss der Innendruck unterhalb des kritischen Schwellenwerts von 10⁻² Pa.

Nein, ein Vakuumunterbrecher kann nicht repariert werden. Es handelt sich um eine hermetisch abgeschlossene Einheit mit gelöteten Keramik-Metall-Verbindungen. Sobald die Vakuumabdichtung beschädigt ist oder die Kontakte über ihre Grenze hinaus abgenutzt sind, muss der gesamte Unterbrecher (oder eingebettete Pol) ausgetauscht werden.

Der Vakuumschalter ist die entscheidende Komponente moderner Schaltanlagen. Die interne Qualität variiert jedoch. Ein hochwertiger Vakuumschalter mit erstklassiger Lötverbindung, hochreinen CuCr-Kontakten und präzisem AMF-Design gewährleistet jahrzehntelange Sicherheit.

Partner mit technischer Exzellenz Bei XBRELE, Wir entwickeln Sicherheit. Unsere VIs übertreffen IEC 62271-100 und ANSI/IEEE C37.60 Standards. Ob für integrierte VCBs oder OEM-Lieferungen – wir versorgen Ihr Netz mit Strom.

Ein tiefer Einblick in das “Herzstück” von MV-Schaltanlagen. Dieser Leitfaden behandelt die Physik der Lichtbogenlöschung im Hochvakuum, die Keramik-Metall-Löttechnik und die Materialwissenschaft von CuCr-Kontakten.

VI-Technikhandbuch herunterladen