Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Eine durchgebrannte Betriebsspule um 2 Uhr morgens bedeutet nur eines: Notruf, Produktionsausfälle und unbeantwortete Fragen, was schief gelaufen ist.

Das Durchbrennen von Spulen in Mittelspannungsschaltanlagen gehört zu den frustrierendsten Ausfallarten. Im Gegensatz zur allmählichen Kontakterosion oder der vorhersehbaren Alterung der Isolierung treten Spulenausfälle oft ohne Vorwarnung auf. Der Unterbrecher, der gestern noch einwandfrei funktionierte, lässt sich heute nicht mehr einschalten. Das Schütz, das tausende Male geschaltet hat, schweißt sich plötzlich selbst still.

Die Folgen gehen über Unannehmlichkeiten hinaus:

Bei Felduntersuchungen in Industrieanlagen sind Spulenausfälle für etwa 35% aller schützbedingten Ausfallzeiten verantwortlich. Die meisten lassen sich auf drei Ursachen zurückführen: Spannungsanomalien, Wärmestau und Fehler im Steuerkreis. Jede dieser Ursachen hinterlässt eindeutige forensische Signaturen, die eine gezielte Prävention ermöglichen.

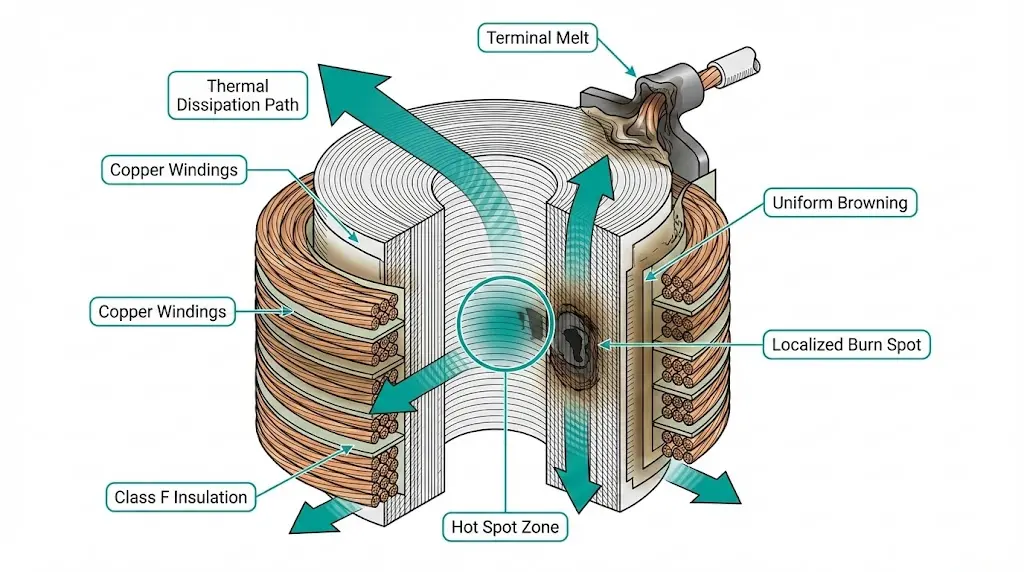

Ein Spulenbrand tritt auf, wenn die Isolierung von elektromagnetischen Spulen so stark geschädigt wird, dass sie sich nicht mehr erholen kann - in der Regel durch thermisches Durchgehen oder dielektrischen Durchschlag. Die physikalischen Grundlagen beruhen auf der Jouleschen Erwärmung: elektrische Energie wird in Wärmeenergie umgewandelt, wenn Strom durch Kupferwicklungen fließt.

Die in einer Spule erzeugte Wärme folgt dem Joule'schen Gesetz: Q = I²Rt, wobei Q für die Wärmeenergie in Joule, I für den Strom in Ampere, R für den Spulenwiderstand in Ohm (Ω) und t für die Zeit in Sekunden steht. Wenn diese Wärmeleistung die Verlustleistung der Spule übersteigt - die bei Standard-Wechselstromschützspulen in der Regel bei 10-15 W liegt -, steigen die Temperaturen über die thermische Grenze der Isolierung hinaus.

Jede elektromagnetische Spule arbeitet innerhalb eines thermischen Gleichgewichts, bei dem die erzeugte Wärme der abgeleiteten Wärme entsprechen muss. Wenn dieses Gleichgewicht gestört wird, beginnt die Verschlechterung.

Gemäß IEC 60947-4-1 (Schütze und Motorstarter) dürfen Isolierstoffspulen der Klasse B eine Dauerbetriebstemperatur von 130 °C nicht überschreiten, während Spulen der Klasse F bis zu 155 °C vertragen. Beobachtungen in der Praxis zeigen immer wieder, dass eine Überschreitung dieser Grenzwerte um nur 10°C die Lebensdauer der Spulen um ca. 50% reduziert - eine Beziehung, die durch die Arrhenius-Gleichung für die Isolationsalterung bestimmt wird.

Der elektromagnetische Mechanismus selbst trägt zur Gefahr des Durchbrennens bei. Bei normalem Betrieb sind die AC-Spulen in einem Vakuum-Leistungsschalter nehmen einen Einschaltstrom auf, der das 6-10-fache ihres versiegelten Nennstroms beträgt. Wenn sich der Anker nicht vollständig schließt - aufgrund von Verschmutzung, mechanischer Verklemmung oder unzureichender Spannung - verbleibt die Spule im Einschaltmodus mit hohem Strom. Innerhalb von 30-60 Sekunden kommt es zu einer katastrophalen Überhitzung.

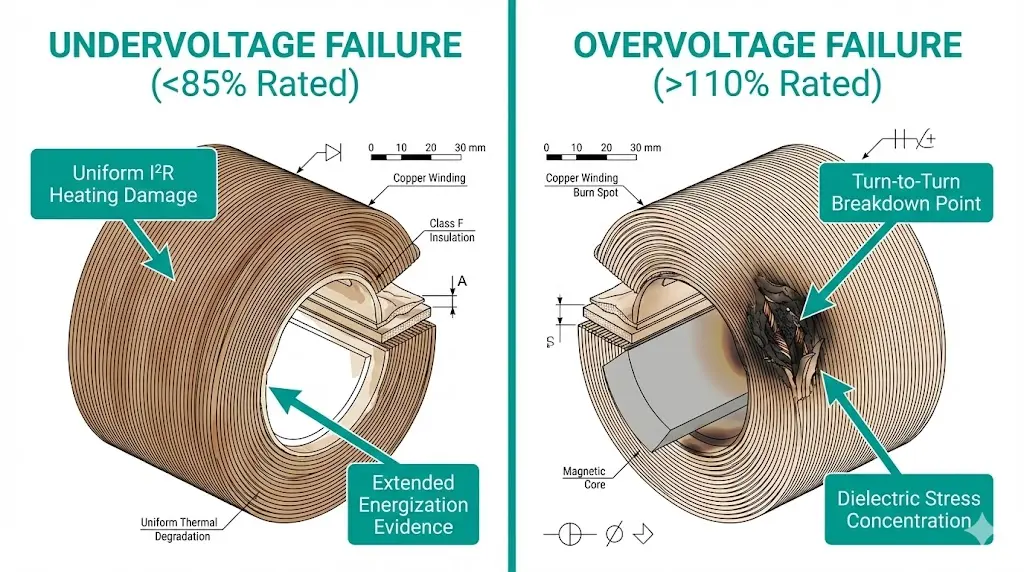

Spannungsbedingte Spulenausfälle folgen zwei unterschiedlichen Mustern, die jeweils erkennbare forensische Spuren hinterlassen.

Unterspannungsbedingungen führen zu einem unvollständigen Anziehen des Ankers, was zu erhöhten Einschaltströmen führt, die über die normale Anzugszeit von 30-50 ms hinaus anhalten. Dieser verlängerte Hochstromzustand erzeugt übermäßige I²R-Verluste in den Kupferwicklungen.

Bei einer Nennspannung von 80% kann eine Schließspule 120-140% des normalen Betriebsstroms aufnehmen. Der Mechanismus bewegt sich langsamer, was die Einschaltzeit verlängert. Die kombinierten Effekte multiplizieren sich schnell:

Wiederholte Unterspannungsvorgänge führen zu einer fortschreitenden Verschlechterung der Wicklungsisolierung. Die gerichtsmedizinische Untersuchung zeigt eine gleichmäßige Bräunung der gesamten Spule - eine Signatur, die sich von lokalen Hot Spots unterscheidet.

Überspannungsstress beschleunigt die Alterung der Isolation durch erhöhte elektrische Feldintensität über den Abstand zwischen den Windungen. Gemäß IEC 60947-4-1 müssen Spulen eine Nennspannung von 110% dauerhaft aushalten. Transiente Überspannungen, die 150-200% während des Umschaltens von Kondensatoren oder Lastabwurfereignissen erreichen, erzeugen jedoch lokale dielektrische Spannungskonzentrationen von mehr als 3 kV/mm in Standardisolationssystemen der Klasse F.

Bei 120% Spannung:

Die heimtückischsten Überspannungsschäden treten in den ersten Millisekunden auf. Die Isolierung zwischen den Windungen wird dielektrisch belastet, noch bevor die thermischen Effekte einsetzen. Es entstehen Kurzschlüsse zwischen den Windungen, die zu einer lokalen Erwärmung führen, die kaskadenartig zu einem vollständigen Ausfall führt.

[Experteneinblick: Strategie zur Spannungsüberwachung]

- Installieren Sie 7-14 Tage lang Netzqualitätsrekorder in den Regelkreisen, um transiente Ereignisse zu erfassen.

- Dokumentieren Sie die Spannung während des Motorstarts, der Fehlerbehebung und des Lastabwurfs - diese Ereignisse belasten die Spulen am meisten.

- Zielspannung im stationären Zustand zwischen 95-105% der Spulenleistung für optimale Lebensdauer

- Erwägen Sie kondensatorgestützte Gleichstromversorgungen für kritische Anwendungen mit instabiler Steuerspannung

Die thermische Alterung der Isolierung unterliegt der Arrhenius-Beziehung: Mit jedem Anstieg um 10 °C über die Nenntemperatur halbiert sich die Lebensdauer der Isolierung ungefähr. Bei einer Isolierung der Klasse F (155 °C), die kontinuierlich bei 175 °C betrieben wird, verringert sich die Lebensdauer um das Vierfache, d. h. von einer typischen Betriebsdauer von 20 Jahren auf unter 5 Jahre.

Eine Spule, die für 40°C Umgebungstemperatur ausgelegt ist und bei 55°C Umgebungstemperatur betrieben wird, verliert etwa 50% ihres thermischen Spielraums. Tests in geschlossenen Schalttafelumgebungen haben gezeigt, dass die Innentemperaturen 45-55°C über der Umgebungstemperatur liegen, wodurch die Hot-Spot-Temperaturen der Spule bei wiederholten Schaltzyklen gefährlich nahe an die thermischen Grenzen stoßen.

Für Vakuumschütz Bei Anwendungen mit kontinuierlichen Haltespulen wird dieses Umgebungsderating kritisch. Eine Haltespule der Klasse F, die bei einer Umgebungstemperatur von 50 °C betrieben wird, hat nur einen Temperaturanstieg von 105 °C zur Verfügung - ein Wert, der bei Hochlastbetrieb leicht überschritten werden kann.

Die Spezifikationen für Schließspulen gehen in der Regel von einem intermittierenden Betrieb aus: ein Vorgang, gefolgt von einer ausreichenden Abkühlzeit. Schnell aufeinanderfolgende Vorgänge, wie sie bei Inbetriebnahmeprüfungen oder Wiedereinschaltvorgängen üblich sind, führen schneller zu einem Wärmestau, als die Ableitung möglich ist.

Betrachten wir eine automatische Schließsequenz: Schließen-Öffnen-Schließen-Öffnen-Schließen (O-0,3s-CO-15s-CO). Die Schließspule wird innerhalb von 16 Sekunden dreimal aktiviert. Ohne ausreichende thermische Masse oder Zwangskühlung kann die Temperatur der Wicklung beim dritten Vorgang die Grenzwerte überschreiten.

Bei Schaltanlagen, die in versiegelten Gehäusen, Kiosken im Freien oder unterirdischen Gewölben installiert sind, ist die Wärmeabfuhr eingeschränkt. Die Konvektionskühlung, die unter normalen Bedingungen 60-70% der Spulenwärme abführt, ist stark eingeschränkt.

Beobachtung vor Ort: Spulenausfälle häufen sich in Unterbrecherabteilen der unteren Etage von vertikal gestapelten Schaltanlagen. Die Wärme der Geräte steigt nach oben, aber die unteren Einheiten leiden am meisten unter dem eingeschränkten Luftstrom unter dem Boden.

Anomalien im Steuerkreis führen zum Durchbrennen der Spule, selbst wenn Spannung und Temperatur innerhalb der Spezifikationen bleiben. Der gemeinsame Nenner: verlängerte Einschaltdauer.

Hilfskontakte (Bezeichnungen 52a, 52b) signalisieren dem Steuerkreis die Schalterstellung. Wenn eine Schließspule unter Spannung steht, sollte der Kontakt 52a öffnen, um den Spulenstrom zu unterbrechen, sobald der Mechanismus einrastet.

Verschlissene oder falsch eingestellte Hilfskontakte führen zu verschiedenen Fehlermöglichkeiten:

Eine Schließspule, die für eine Einschaltdauer von 100 ms ausgelegt ist, wird bei einer Betriebsdauer von 500 ms fünfmal so stark thermisch belastet. Drei oder vier solcher Ereignisse können ein Versagen der Isolierung auslösen.

Anti-Pumping-Schaltungen verhindern wiederholte Einschaltversuche, wenn der Schalter unmittelbar nach dem Einschalten auslöst. Wenn dieser Schutz versagt, kann die Einschaltspule wiederholt unter Spannung gesetzt werden, wodurch die Spulen innerhalb von Sekunden zerstört werden.

Per Anforderungen an den Betriebsmechanismus nach IEC 62271-100, Das Anti-Pumping-Relais muss die Einschaltbefehle blockieren, bis das Einschaltsignal weggenommen wird und der Schalter die volle Öffnungsstellung erreicht.

Die Wechselwirkung zwischen elektrischer und thermischer Beanspruchung führt zu synergetischen Schäden. Teilentladungen beginnen bei Spannungen, die bei thermisch gealterter Isolierung nur das 1,5fache der Nennspannung betragen, verglichen mit dem 2,5fachen bei neuen Spulen. Diese reduzierte Teilentladungs-Eingangsspannung deutet auf eine beeinträchtigte dielektrische Integrität hin, die bei Anwendungen mit hoher Beanspruchung oft 2-6 Monate vor dem vollständigen Durchbrennen liegt.

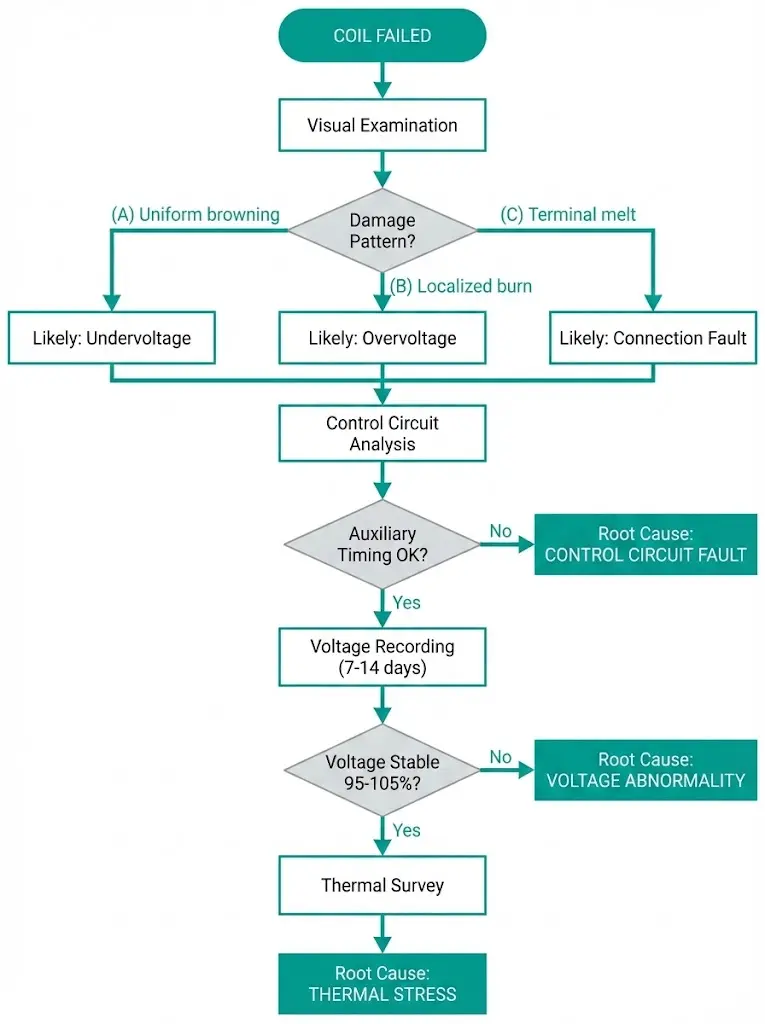

Eine systematische Diagnose unterscheidet zwischen spannungs-, temperatur- und steuerungsbedingten Ausfällen - eine wichtige Voraussetzung für die Vermeidung von Wiederholungen.

Entfernen Sie die defekte Spule und untersuchen Sie den Zustand der Isolierung:

| Beobachtung | Wahrscheinliche Ursache |

|---|---|

| Gleichmäßige Bräunung/Kriechspuren in der gesamten Wicklung | Unterspannung (erweiterte I²R-Heizung) |

| Örtliche Verbrennungen in der Nähe der inneren Windungen | Überspannung (Turn-to-Turn-Durchschlag) |

| Geschmolzene Anschluss- oder Leitungsdrähte | Lose Verbindung (hochohmige Verbindung) |

| Äußere Zeichen in der Nähe des Kerns | Übertemperatur der Umgebung |

Bevor Sie eine Ersatzspule einbauen:

Installieren Sie einen Netzqualitätsrekorder an der Steuerspannungsversorgung für 7-14 Tage. Dokumentieren Sie die stationäre Spannung, transiente Spannungseinbrüche während des Motoranlaufs oder der Fehlerbehebung und den Spannungsanstieg nach Lastabwurfereignissen.

Verwenden Sie die Infrarot-Thermografie während des normalen Betriebs, um die Temperatur der Spulenoberfläche und der Anschlussklemmen zu messen.

[Experteneinblick: Checkliste zur Überprüfung der Inbetriebnahme]

- Aufzeichnung der Stromkurve der Spule bei drei aufeinanderfolgenden Vorgängen

- Spannung an den Spulenklemmen (nicht an der Schaltschrankversorgung) während des Betriebs messen

- Überprüfung der Hilfskontaktzeit mit einer Genauigkeit von ±5 ms

- Thermischer Zyklustest: fünf Schaltspiele bei Nennbetrieb, Überwachung des Temperaturanstiegs der Spule

- Dokumentieren Sie alle Messungen für den Vergleich der Ausgangssituation bei der zukünftigen Fehlersuche.

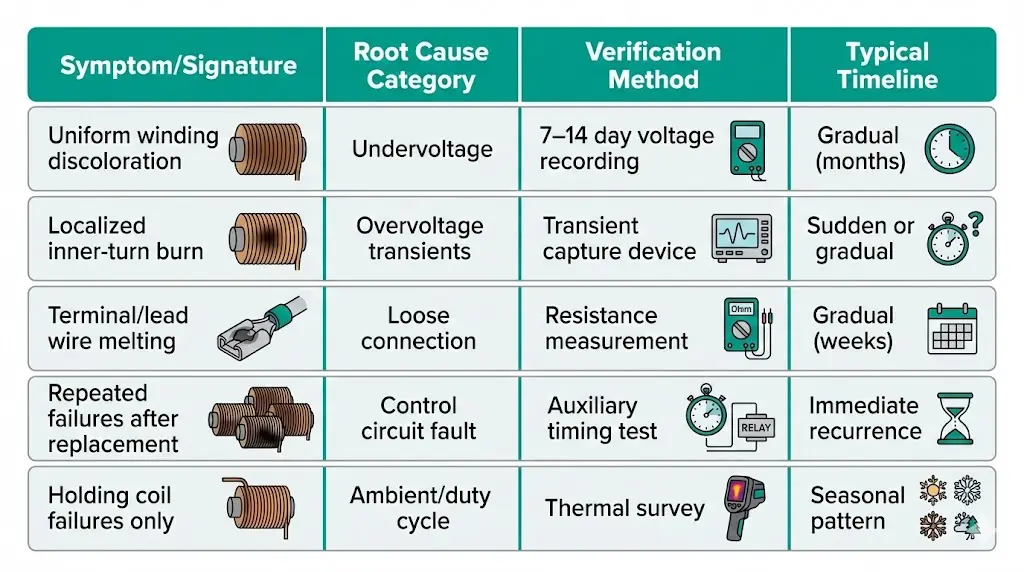

Diese diagnostische Referenztabelle stellt eine Verbindung zwischen den beobachtbaren Symptomen und den zugrunde liegenden Ursachen von Coil-Burnout her:

| Symptom/Signatur | Kategorie der Grundursache | Überprüfungsmethode | Typischer Zeitplan |

|---|---|---|---|

| Gleichmäßige Verfärbung der Wicklung | Unterspannung | 7-14 Tage Spannungsaufzeichnung | Allmählich (Monate) |

| Örtliche Verbrennung in der Kurve | Überspannungstransienten | Gerät zur Erfassung von Transienten | Plötzlich oder allmählich |

| Schmelzen von Klemmen/Bleidrähten | Lose Verbindung | Messung des Widerstands | Allmählich (Wochen) |

| Wiederholte Ausfälle nach Austausch | Fehler im Steuerkreis | Test der Hilfszeitmessung | Unmittelbares Wiederauftreten |

| Nur Ausfälle der Haltespule | Umgebung/Betriebszyklus | Thermische Untersuchung | Saisonales Muster |

Die Bekämpfung von Coil-Burnout erfordert Lösungen, die den ermittelten Ursachen entsprechen.

| Problem | Lösung |

|---|---|

| Chronische Unterspannung | Aufwärtstransformator im Steuerkreis installieren |

| Kurzzeitige Einbrüche bei Fehlern | Kondensatorgestützte DC-Versorgung hinzufügen |

| Überspannung durch Generatorspeisung | AVR-Einstellungen anpassen; Überspannungsschutz installieren |

Für kritische Anwendungen sind Spulen mit größerer Spannungstoleranz zu verwenden (75-110% AC- oder DC-Spulen mit elektronischen Treibern).

Qualität spezifizieren Schaltanlagen-Hilfskomponenten bereits in der ersten Entwurfsphase:

Überprüfung Schaltanlagenkomponenten Spezifikationen, um die Kompatibilität mit Ihren Anwendungsanforderungen zu gewährleisten.

Die Zuverlässigkeit von Spulen beginnt bei der Spezifikation der Geräte. Zu überprüfende Schlüsselparameter:

Ingenieurteams profitieren von der Zusammenarbeit mit einem etablierter Schaltanlagenhersteller der eine detaillierte Dokumentation der Betriebsmechanismen, thermische Prüfberichte und anwendungstechnische Unterstützung bietet. Der marginale Kostenunterschied zwischen Premium- und Economy-Spulensystemen verschwindet nach einem einzigen Notfallaustausch.

F: Wie viel Prozent der Spulenausfälle sind auf Spannungsprobleme und nicht auf thermische Probleme zurückzuführen?

A: Felddaten deuten darauf hin, dass Spannungsanomalien etwa 40-50% der Spulenausbrüche verursachen, thermische Belastung 30-35% und Fehler im Steuerkreis 15-25%, obwohl sich diese Faktoren in komplexen Ausfallszenarien oft überschneiden.

F: Wie schnell kann eine Unterspannung eine Schließspule beschädigen?

A: Ein einzelnes schweres Unterspannungsereignis (unter 75% Nennwert) kann zu einem sofortigen Ausfall führen, während eine mäßige Unterspannung (80-85% Nennwert) in der Regel die Isolierung über Dutzende bis Hunderte von Schaltvorgängen allmählich verschlechtert, bevor ein Durchbrennen auftritt.

F: Kann ich eine höhere Spulenspannung verwenden, um Überspannungsschäden zu vermeiden?

A: Die Angabe einer Spule mit einer 10-15% höheren Nennspannung als die Versorgungsspannung bietet eine gewisse Sicherheit gegen Transienten, aber zu hohe Nennspannungen führen zu Unterspannungssymptomen - die Spule kann bei normaler Betriebsspannung nicht zuverlässig anziehen.

F: Welcher Hilfskontaktwiderstand zeigt an, dass ein Austausch erforderlich ist?

A: Ein Kontaktwiderstand von mehr als 500 mΩ im geschlossenen Zustand deutet auf erheblichen Verschleiß hin; Kontakte mit einem Widerstand von mehr als 1 Ω oder Anzeichen von Grübchenbildung auswechseln, da ein hoher Widerstand Spannungsabfälle verursacht, die die Leistung der Spule beeinträchtigen.

F: Wie wirkt sich die Höhe auf die Wärmeleistung der Spule aus?

A: Oberhalb von 1.000 Metern Höhe verringert die geringere Luftdichte die konvektive Kühleffizienz um ca. 1% pro 100 Meter, was ein thermisches Derating oder eine verstärkte Belüftung für Spulen erfordert, die nahe ihrer thermischen Grenzen arbeiten.

F: Wie lang ist die typische Vorwarnzeit vor dem Durchbrennen der Spule?

A: Allmähliche Ausfälle aufgrund von thermischen oder Unterspannungsbelastungen zeigen oft 2-6 Monate lang eine abnehmende Leistung (langsamerer Betrieb, gelegentliche Fehlzündungen), bevor es zu einem vollständigen Ausfall kommt, während Fehler im Steuerkreis oder schwere Überspannungen einen sofortigen Durchbruch ohne Vorwarnung verursachen können.

F: Sollte ich beide Schließ- und Auslösespulen ersetzen, wenn eine ausfällt?

A: Wenn die Ursachenanalyse auf systemische Probleme hinweist (Spannungsprobleme, Umgebungstemperatur), verhindert der Austausch beider Spulen und die Behebung der zugrundeliegenden Ursache den kurzfristigen Ausfall der verbleibenden Spule; isolierte mechanische oder Verbindungsfehler erfordern möglicherweise keinen paarweisen Austausch.