Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Gießharz dient als Rückgrat der festen Isolierung in Mittelspannungsschaltanlagen. Es kapselt Vakuum-Leistungsschalter Pole, stützt die Busleiter und bildet die Durchführungen, die den Strom zwischen den Abteilungen übertragen. Wenn das Epoxidharz versagt, versagen auch die Anlagen - oft während der Spitzenlast, wenn thermische und elektrische Belastungen zusammenkommen.

Dieser Leitfaden enthält systematische Inspektionsmethoden zur Erkennung von Rissen, Hohlräumen und Kriechspuren in Epoxidkomponenten mit einer Nennspannung von 12 kV bis 40,5 kV. Die Techniken gelten für die Eingangsprüfung, die Überprüfung der Inbetriebnahme und die regelmäßige Bewertung während des Betriebs.

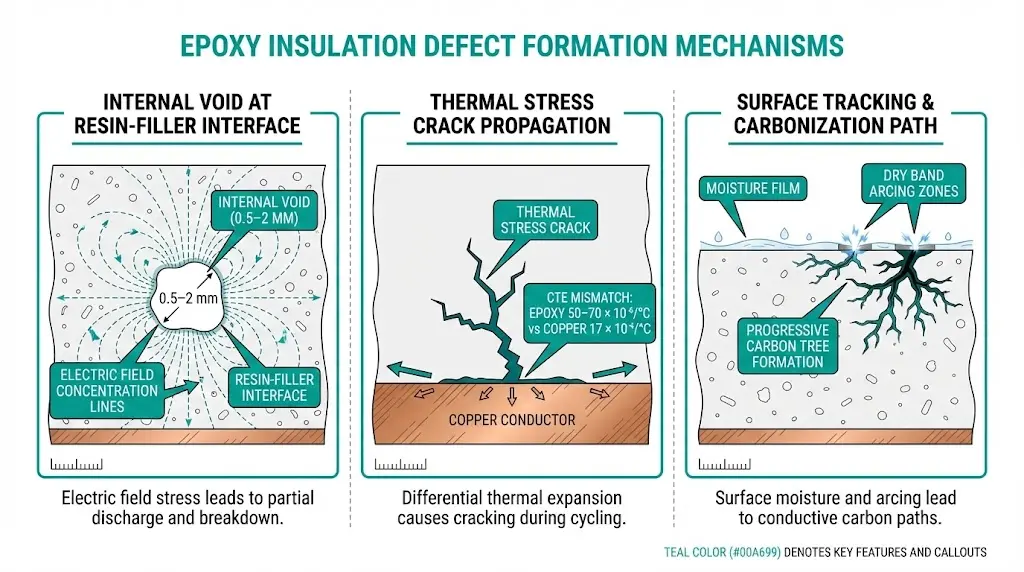

Das Verständnis der Fehlerursachen schärft den Fokus der Inspektion. Jeder Fehlertyp folgt einem bestimmten Entstehungspfad.

Hohlräume bilden sich beim Gießen, wenn eingeschlossene Luft oder flüchtige Verbindungen nicht entweichen können, bevor das Harz geliert. Bei der Qualitätsbewertung von mehr als 200 Epoxidisolator-Chargen konzentrierten sich Hohlräume von mehr als 0,5 mm stets an den Grenzflächen zwischen Harz und Füllstoff, wo die Benetzung unvollständig ist. Die exotherme Aushärtungsreaktion erzeugt Temperaturen von 120-180°C, wodurch Druckgradienten entstehen, in denen sich Gasblasen bilden.

Die dielektrischen Folgen sind gravierend. Unbehandeltes Epoxid hält 20-25 kV/mm stand. Durch einen Hohlraum sinkt die lokale Durchschlagsfestigkeit aufgrund des Paschen'schen Gesetzes in geschlossenen Gashohlräumen auf etwa 3 kV/mm. Teilentladungen in diesen Hohlräumen erzeugen Temperaturen von mehr als 500 °C, wodurch sich der Defekt immer weiter vergrößert.

Thermische Wechselbeanspruchung fördert die Rissbildung durch einen ungleichen Wärmeausdehnungskoeffizienten (WAK). Ungefülltes Epoxid weist einen WAK von 50-70 × 10-⁶/°C auf, während Kupferleiter 17 × 10-⁶/°C messen. Diese Diskrepanz erzeugt Grenzflächenspannungen von über 15 MPa bei Temperaturunterschieden von 80 °C. Risse breiten sich an scharfen Ecken, Füllstoffclustern und Leiterschnittstellen aus.

Erfahrungen aus der Praxis mit Schaltanlagen für den Außenbereich zeigen, dass Temperaturschwankungen zwischen -25°C und +55°C innerhalb von 8-12 Jahren zu Mikrorissen an Spannungskonzentrationspunkten führen.

Bei der Oberflächenverfolgung handelt es sich um eine fortschreitende Verkohlung unter anhaltender elektrischer Belastung in Verbindung mit Feuchtigkeit und Verunreinigungen. Wenn Oberflächenverunreinigungen leitfähige Feuchtigkeitsfilme bilden, fließt Leckstrom. Der Strom erwärmt die Oberfläche ungleichmäßig und erzeugt trockene Bereiche, in denen sich der Widerstand konzentriert. Ein Lichtbogen über diese trockenen Streifen verkohlt das Epoxidharz und bildet dauerhafte Leiterbahnen.

Inspektionen von Umspannwerken an der Küste zeigen, dass die Verunreinigung durch Salznebel die Bildung von Kriechspuren beschleunigt und den Oberflächenisolationswiderstand innerhalb von 18 Monaten nach der Exposition auf unter 10 MΩ reduziert.

[Experteneinblick: Qualitätsindikatoren für die Fertigung]

- Vergilbtes Epoxidharz deutet auf Überhärtung oder UV-Belastung während der Lagerung hin - prüfen Sie genauer auf innere Spannungen

- Fließspuren auf der Oberfläche deuten auf Probleme bei der Formfüllung hin, die mit internen Hohlraumclustern korrelieren.

- Einfallstellen in der Nähe von dicken Abschnitten überlagern oft unterirdische Hohlräume

- Farbabweichungen von Charge zu Charge rechtfertigen eine Qualitätsdiskussion mit dem Lieferanten

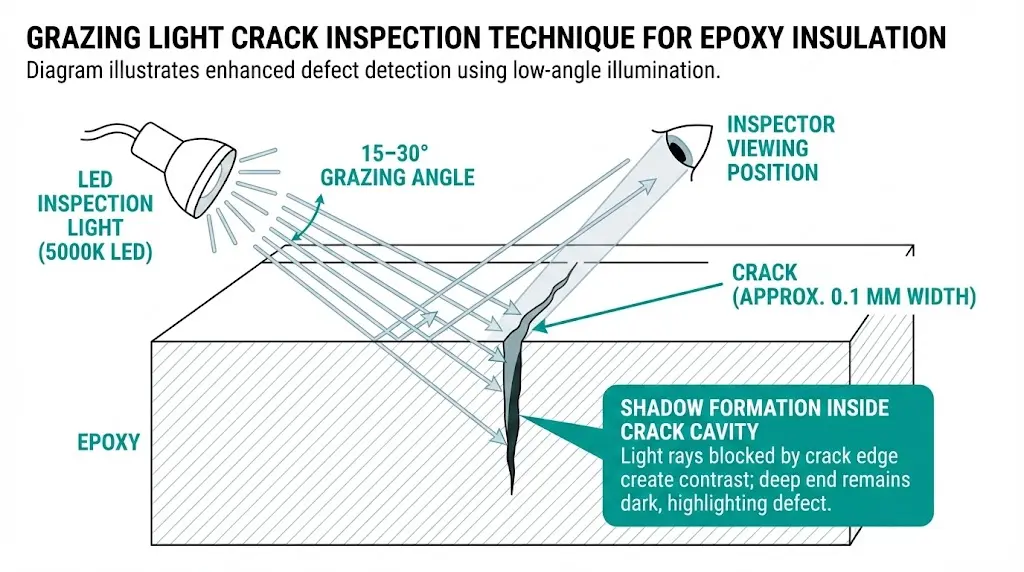

Die meisten Rissdefekte werden bei einer systematischen Inspektion mit geeigneter Beleuchtung erkannt.

Beginnen Sie mit dem Teil in Armeslänge unter diffusem Umgebungslicht. Drehen Sie es langsam um 360°. Oberflächenrisse, die länger als 3 mm sind, erscheinen auch ohne Vergrößerung als Schattenlinien.

Für eine detaillierte Untersuchung positionieren Sie das LED-Licht in einem Streifwinkel von 15-30° zur Oberfläche. Dieser niedrige Winkel erzeugt Schatten, die die Tiefe und das Ausmaß der Risse erkennen lassen. Scannen Sie systematisch von einem Ende zum anderen, wobei sich die Prüfzonen überlappen.

Bei der UV-Prüfung werden Risse sichtbar, die unter weißem Licht unsichtbar sind. Viele Hersteller fügen den Epoxidformulierungen fluoreszierende Indikatoren hinzu. Bei einer Beleuchtung von 365 nm erscheinen die Risse als helle Linien vor einem dunkleren Hintergrund. Diese Technik eignet sich hervorragend zum Auffinden von Haarrissen in komplexen Geometrien.

Konzentrieren Sie Ihre Aufmerksamkeit auf Bereiche mit hohem Stressfaktor:

Nicht jeder Riss rechtfertigt eine Ablehnung. Lage und Größe bestimmen die angemessene Reaktion.

| Riss-Typ | Standort | Höchstzulässiger Wert | Aktion |

|---|---|---|---|

| Haaransatz <0,1 mm Breite | Nicht beanspruchte Oberfläche | 5 mm Länge | Akzeptieren mit Dokumentation |

| Haaransatz <0,1 mm Breite | Nahe am Metalleinsatz | 2 mm Länge | Ablehnen oder Rücksprache mit dem Hersteller |

| Sichtbar ≥0,1 mm Breite | Beliebiger Ort | Nicht akzeptabel | Ablehnen |

| Durchgehende Rissbildung | Beliebiger Ort | Nicht akzeptabel | Sofort ablehnen |

Risse in der Nähe von Leiterschnittstellen müssen streng interpretiert werden. Die Verstärkung des elektrischen Feldes an einer Rissspitze beschleunigt die Entstehung von Teilentladungen. Ein Haarriss, der auf einer unbelasteten Oberfläche Jahrzehnte überleben könnte, kann in der Nähe eines Hochspannungsleiters innerhalb von Monaten zum Versagen führen.

Dokumentieren Sie alle akzeptierten Risse mit Fotos und Maßangaben. Diese Grundlinie ermöglicht eine Trendbestimmung bei späteren Inspektionen.

Innere Hohlräume erfordern Nachweismethoden, die über eine Sichtprüfung hinausgehen. Es gibt drei Verfahren, die sowohl vor Ort als auch im Werk eingesetzt werden können.

Die Impuls-Echo-Ultraschallprüfung erkennt Hohlräume mit einem Durchmesser von ≥0,3 mm in bis zu 80 mm dickem Epoxidharz. Das Verfahren funktioniert, weil Hohlräume akustische Impedanzfehlanpassungen erzeugen, die Ultraschallenergie reflektieren.

Für die Anwendung vor Ort:

Die TE-Prüfung identifiziert elektrisch aktive Lücken, die fortschreitende Schäden verursachen. Legen Sie eine Spannung mit dem 1,5- bis 2,0-fachen der Nennspannung zwischen Phase und Erde an und messen Sie die Größe der Entladung.

PD-Tests bei der Eingangskontrolle erfordern spezielle Geräte und kontrollierte Bedingungen. Viele Einrichtungen behalten sich diese Methode für hochwertige Komponenten oder Stichproben aus großen Chargen vor.

Die industrielle Röntgenprüfung deckt Hohlräume unabhängig von der elektrischen Aktivität auf. Diese Methode eignet sich für hochwertige Komponenten, bei denen die Lage der inneren Hohlräume ebenso wichtig ist wie deren Vorhandensein. Das Verfahren identifiziert Hohlräume in der Nähe von Leiteroberflächen - die risikoreichsten Stellen -, die bei Ultraschallverfahren aufgrund der geometrischen Komplexität übersehen werden können.

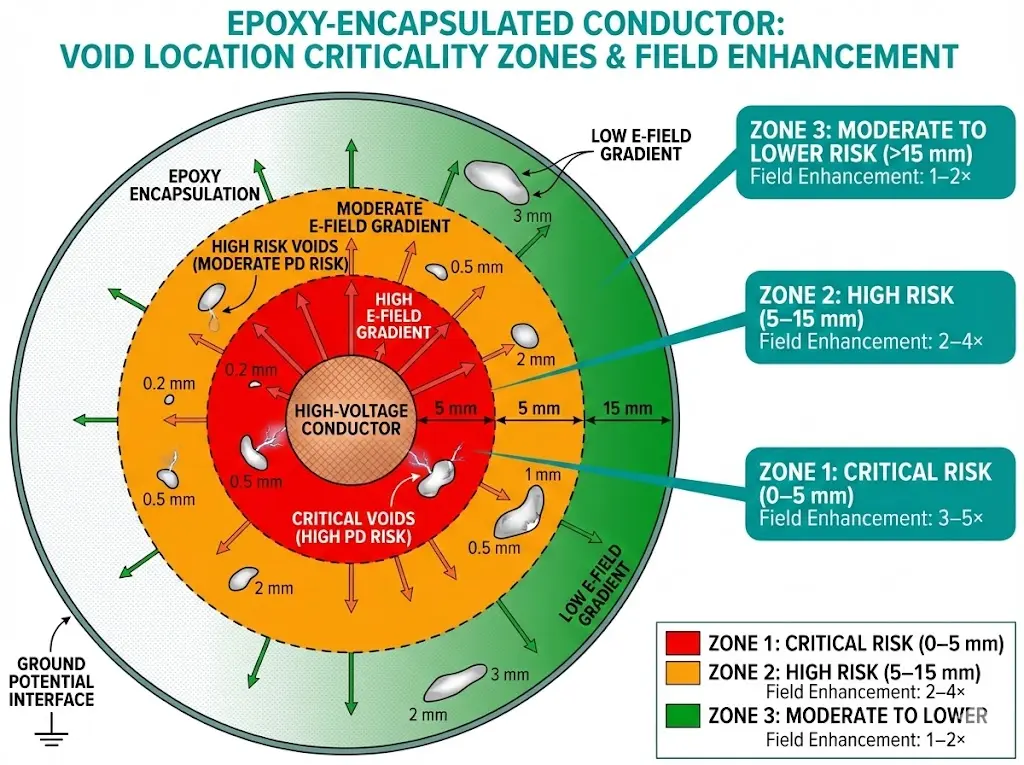

Die Position bestimmt die Auswirkungen. Hohlräume in der Nähe von Leitern erfahren eine Feldverstärkung, die die Teilentladung beschleunigt.

| Leere Standort | Relatives Risiko | Feldverbesserung |

|---|---|---|

| Innerhalb von 5 mm vom Leiter | Kritisch | 3-5× durchschnittliches Feld |

| An der Schnittstelle zum Metalleinsatz | Hoch | 2-4× durchschnittliches Feld |

| Schüttgutzentrum | Mäßig | 1-2× durchschnittliches Feld |

| Nahe der geerdeten Oberfläche | Unterer | 1-1,5× durchschnittliches Feld |

Alle Bauteile mit Hohlräumen innerhalb von 5 mm von den Leiteroberflächen, unabhängig von der Größe der Hohlräume, sind abzulehnen.

[Experteneinblick: Realitäten bei PD-Tests]

- Hintergrundgeräusche in laufenden Umspannwerken übersteigen oft 5 pC - verwenden Sie Gating und Filterung

- Die Temperatur wirkt sich auf die TE-Größe aus; nach Möglichkeit unter stabilen thermischen Bedingungen prüfen

- Ein einzelner PD-Test liefert eine Momentaufnahme; ein Trend über die Zeit zeigt die Degradationsrate

- Die Korrelation zwischen der Entdeckung von UT-Löchern und der PD-Aktivität beträgt etwa 70% - einige Löcher bleiben jahrelang inaktiv

Tracking-Schäden hinterlassen sichtbare Spuren auf Epoxidoberflächen. Die Erkennung ermöglicht ein Eingreifen, bevor es zu einem Überschlag kommt.

Achten Sie auf diese Indikatoren:

Zu den risikoreichen Inspektionsbereichen gehören Durchführungen im Freien, Komponenten in Industrieumgebungen mit leitfähigem Staub und Teile in der Nähe von Kabeleinführungen, wo sich Kondenswasser ansammelt.

CTI quantifiziert den Kriechstromwiderstand. Bei der IEC 60112-Prüfung werden Ammoniumchloridlösungstropfen zwischen die Elektroden gegeben, während die Spannung erhöht wird, bis ein Kriechstrom entsteht. Die Ergebnisse dienen der Materialauswahl:

| KTI-Wert | Klassifizierung | Eignung der Anwendung |

|---|---|---|

| ≥600 V | CTI 600 | Außenbereich, kontaminierte Umgebungen |

| 400-599 V | CTI 400 | Innenräume, normale Umgebungen |

| <400 V | Nicht empfohlen | Für MV-Isolierung vermeiden |

Qualitäts-Epoxidteile von etablierten Hersteller von Schaltanlagenkomponenten Geben Sie CTI ≥600 für alle Oberflächen an, die Umweltverschmutzungen ausgesetzt sind.

Für Bauteile, die für VCB-Außenanlagen, Prüfen Sie die CTI-Einstufung anhand des Schweregrads der Verschmutzung vor Ort. Küsten-, Industrie- und Wüstenumgebungen erfordern einen CTI-Wert von mindestens 600.

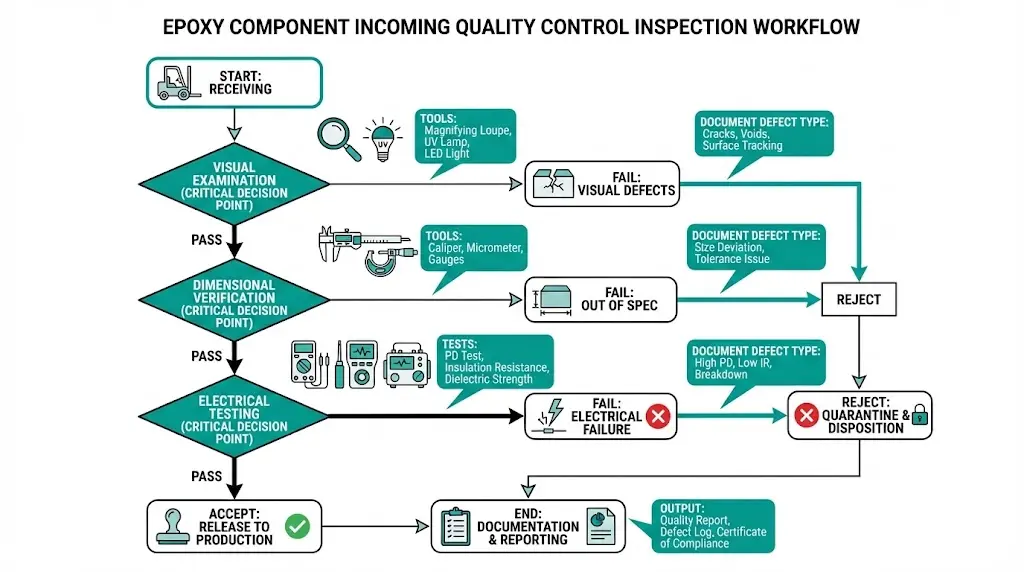

Durch eine systematische Dokumentation wird die Inspektion von einer subjektiven Beurteilung zu einem vertretbaren Qualitätsnachweis.

Aufzeichnung für jedes inspizierte Los:

Diese Dokumentation unterstützt die Ursachenanalyse bei Fehlern im Feld und liefert Beweise für Garantieansprüche.

Die Qualität von Epoxidbauteilen beginnt bereits bei der Herstellung. XBRELE unterzieht jedes Epoxid-Bauteil einer Materialeingangsprüfung, einer Kontrolle des Vakuumgießprozesses und einer 100%-Teilentladungsprüfung.

Die Standardspezifikationen umfassen:

Die anwendungstechnische Unterstützung bezieht sich auf VCB-Polbaugruppen, Vakuumschützgehäuse, Busträgerisolatoren und kundenspezifische Schaltanlagenrahmenkomponenten.

Wenden Sie sich an XBRELE, wenn Sie Spezifikationen für Epoxidkomponenten, Materialzertifizierungen und Musterbewertungen benötigen.

Externe Referenz: IEC 60071 - IEC 60071 Isolationskoordination

Hohlräume aufgrund von Herstellungsfehlern sind die Ursache für die meisten Ausfälle im Betrieb, wobei Risse aufgrund von Temperaturschwankungen die zweithäufigste Ursache sind. Ausfälle aufgrund von Umwelteinflüssen treten vor allem bei Installationen im Freien oder in kontaminierten Umgebungen auf, bei denen die CTI-Werte für die Bedingungen vor Ort unzureichend waren.

Die Lage ist wichtiger als die Größe. Risse innerhalb von 5 mm von einer Leiteroberfläche oder an den Schnittstellen von Metalleinsätzen stellen unabhängig von den sichtbaren Abmessungen ein dielektrisches Risiko dar. Risse an unbelasteten Außenflächen können akzeptabel sein, wenn sie dokumentiert und überwacht werden.

TE-Werte über 10 pC bei der 1,2-fachen Nennspannung rechtfertigen in der Regel eine Untersuchung, obwohl die akzeptablen Grenzen je nach Komponententyp und Herstellerspezifikation variieren. Trendanalysen sind wertvoller als Einzelmessungen - ein Anstieg der TE im Laufe der Zeit deutet auf eine aktive Verschlechterung hin.

Ultraschallverfahren erkennen zuverlässig Hohlräume ≥0,3 mm in zugänglichen Geometrien, können aber Defekte in der Nähe komplexer Metalleinsätze oder in dünnen Schnitten übersehen. Die Kombination von UT und TE-Prüfung verbessert die Erkennungssicherheit für kritische Bauteile.

Mit zunehmender Höhe verringert sich die Luftdichte, wodurch die externe Überschlagsspannung sinkt, das Verhalten der inneren Hohlräume jedoch nicht beeinflusst wird. Die Kriechstrecke wird oberhalb von 1000 m Höhe kritischer. Die Akzeptanzkriterien für interne Defekte bleiben unverändert.

Jährliche visuelle Inspektion zur Feststellung grober Verschlechterungen. Eine PD-Prüfung alle 3 bis 5 Jahre oder nach signifikanten Fehlerereignissen ermöglicht eine quantitative Zustandsbewertung. In rauen Umgebungen mit Temperaturschwankungen oder Verunreinigungen kann eine häufigere Prüfung erforderlich sein.