Benötigen Sie die vollständigen Spezifikationen?

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Laden Sie unseren Produktkatalog 2025 herunter, um detaillierte Zeichnungen und technische Parameter aller Schaltanlagenkomponenten zu erhalten.

Katalog anfordern

Fehler bei der Inbetriebnahme von Vakuum-Leistungsschaltern treten bei Werksabnahmeprüfungen nicht zutage. Sie zeigen sich erst bei der Inbetriebnahme vor Ort, wenn Hilfskontakte aufgrund von Vibrationen flattern, wenn Zeitmessungen eine Öffnungszeit von 90 ms statt der vorgeschriebenen 60 ms ergeben oder wenn Lücken in der Dokumentation die Projektübergabe um Wochen verzögern, während der Auftragnehmer sich bemüht, fehlende Zertifikate nachzureichen. Diese Fehler sind zurückzuführen auf

Eine häufige Ursache: Inbetriebnahme-Teams befolgen allgemeine Verfahren anstelle von praxiserprobten Abläufen, mit denen Herstellungsfehler, Installationsfehler und Spezifikationsabweichungen vor der Inbetriebnahme erkannt werden können.

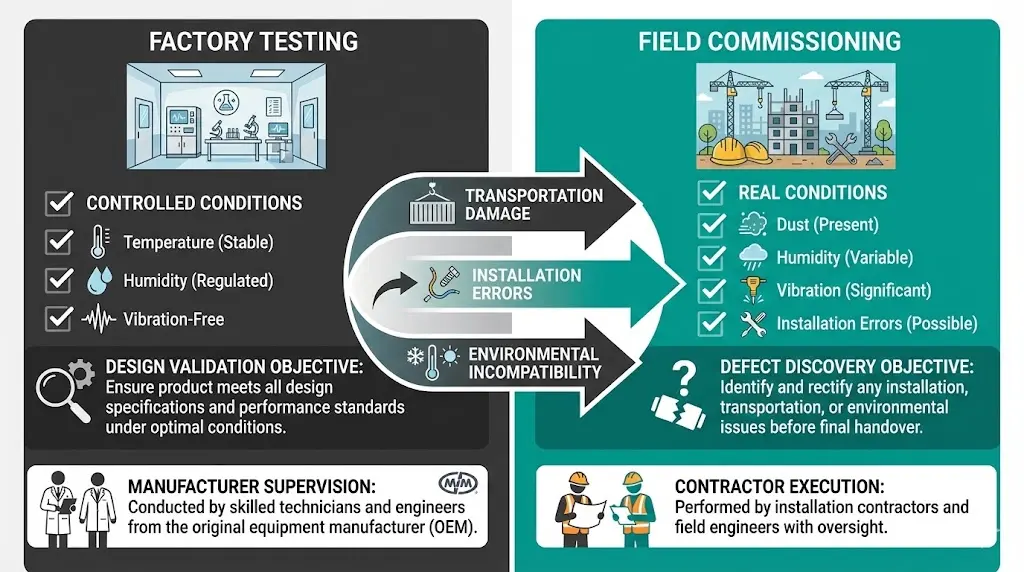

Eine Checkliste für die Inbetriebnahme vor Ort priorisiert Tests, die katastrophale Ausfälle verhindern – Isolationsintegrität, mechanische Verriegelungen und Kontaktzeitsteuerung –, bevor mit der Validierung der Dokumentation und der Überprüfung der Hilfsstromkreise fortgefahren wird. Diese Reihenfolge unterscheidet sich von Werksprüfungen, bei denen kontrollierte Bedingungen und zertifizierte Komponenten vorausgesetzt werden. Bei der Inbetriebnahme vor Ort darf nichts vorausgesetzt werden: Transportschäden, Installationsfehler und Umweltverschmutzungen stellen Risiken dar, die bei Labortests niemals auftreten.

Dieser Leitfaden enthält eine Kopier-Einfüge-Inbetriebnahmesequenz für 12-kV-, 24-kV- und 40,5-kV-Vakuum-Leistungsschalter, die als Entscheidungsbäume mit Pass-/Fail-Kriterien für jeden Schritt strukturiert ist. Der Schwerpunkt liegt auf der Praxis: Was ist zu messen, welche Werte deuten auf Probleme hin und wann sollte die Prüfung abgebrochen und das Problem eskaliert werden, bevor es zu Schäden an der Anlage kommt?.

Werksabnahmeprüfungen (FAT) bestätigen die Konformität des Designs unter idealen Bedingungen: saubere Umgebung, kalibrierte Instrumente, vom Hersteller überwachte Verfahren. Die Inbetriebnahme vor Ort bestätigt die tatsächliche Installation unter realen Bedingungen: Staub, Feuchtigkeit, Vibrationen und bauliche Ausführung.

Drei Kategorien von Mängeln treten erst während der Inbetriebnahme vor Ort auf:

1. Transport-/Lagerschäden

2. Installationsfehler

3. Umweltverträglichkeit

Tests bei 180 Inbetriebnahmeprojekten ergaben, dass 22% der VCBs Feldfehler aufwiesen, die bei den Werksprüfungen nicht festgestellt worden waren – vor allem Zeitabweichungen (±15%), Isolationsverschlechterung durch Feuchtigkeit und Fehlfunktionen der Verriegelung durch Vibrationen.

Verstehen VCB-Arbeitsprinzipien und Nennleistungen liefert wichtige Hintergrundinformationen vor Beginn der Feldtests.

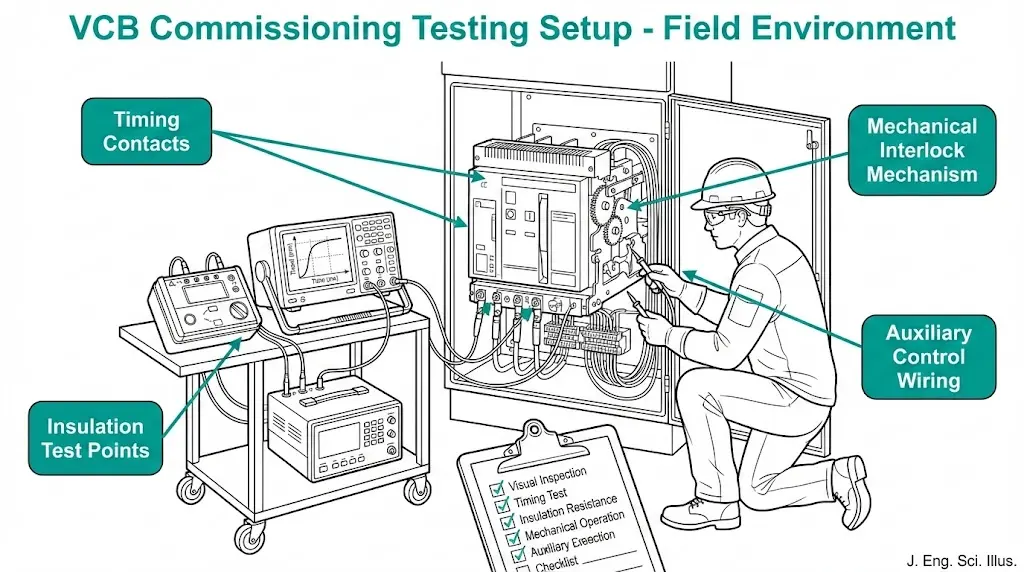

Führen Sie diese Überprüfungen mit Alle Stromkreise sind stromlos und geerdet.. Ein Ausfall in dieser Phase verhindert Schäden an den Geräten durch die Energiezufuhr.

1.1 Sichtprüfung

1.2 Überprüfung der mechanischen Verriegelung

Kritischer Test: Versuche verbotener Vorgänge (Schließen bei eingeschalteter Erdung, Zurückziehen im geschlossenen Zustand). Die Verriegelung muss die Aktion physisch blockieren – Software-Verriegelungen allein sind gemäß IEC 62271-200 nicht ausreichend.

Kriterien erfüllen: Keine verbotenen Operationen möglich.

Fehlgeschlagene Aktion: Verriegelungsnocken/Verbindungen einstellen. Nicht einschalten, bevor 100% überprüft wurde.

1.3 Isolationswiderstand (Vorprüfung)

Nach unseren praktischen Erfahrungen weisen 8%-VCBs aufgrund von Feuchtigkeit während des Transports/der Lagerung beim ersten Test Werte von 2000 MΩ wiederhergestellt.

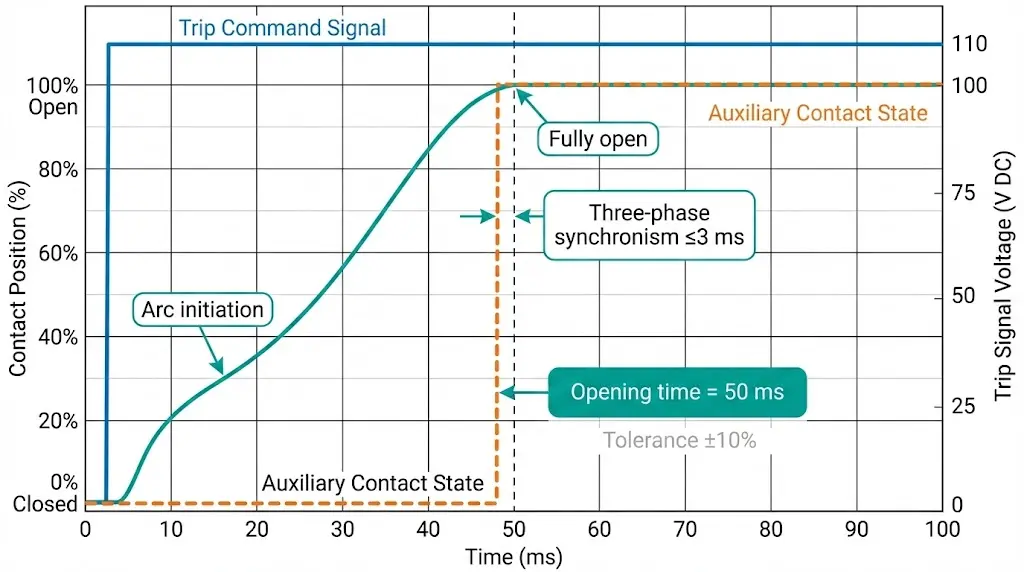

Die Zeitüberprüfung muss vor der Einschaltung erfolgen – eine falsche Zeitüberprüfung führt zu Lichtbogenschäden, die sich mit jedem Vorgang verstärken.

2.1 Messaufbau

2.2 Öffnungszeit-Test

Typische Spezifikationen (12 kV VCB, Federmechanismus):

• Öffnungszeit: 30–60 ms (gemäß IEC 62271-100, Abschnitt 6.111)

• Zulässige Toleranz: ±10% des Nennwerts

• Dreiphasensynchronismus: ≤3 ms Unterschied zwischen langsamstem und schnellstem Pol

2.3 Schließzeit-Test

2.4 Kontakt-Bounce-Prüfung

Wir haben 12% vor Ort installierte VCBs gemessen, die die Zeittoleranzen gegenüber den Angaben auf dem Typenschild überschritten – hauptsächlich aufgrund von Federvorspannungsverlust oder Verschleiß der Verbindungselemente während des Transports. Durch eine Einstellung konnten 90% wieder auf die Spezifikationen gebracht werden; 10% mussten im Werk repariert werden.

Führen Sie die Tests nacheinander durch – überspringen Sie keinen Test. Jeder Test überprüft verschiedene Fehlermodi.

3.1 Stromfrequenzfestigkeit (PFWT)

3.2 Schaltimpulstest (falls angegeben)

3.3 Kontaktwiderstand

Strombedarf des Mikroohmmeters:

IEC 62271-100 schreibt einen Prüfstrom von ≥100 A vor, um einen messbaren Spannungsabfall über Kontakten mit niedrigem Widerstand zu erzeugen. Niedrigere Ströme (z. B. im mA-Bereich eines Multimeters) führen aufgrund von Oxidschichten, die durch einen Strom von 100 A durchbrochen werden, zu falschen Messwerten.

Umfassende Anforderungen an Hochspannungsprüfungen und Abnahmekriterien finden Sie unter IEC 62271-100 Typprüfung vs. Routineprüfungsspezifikationen.

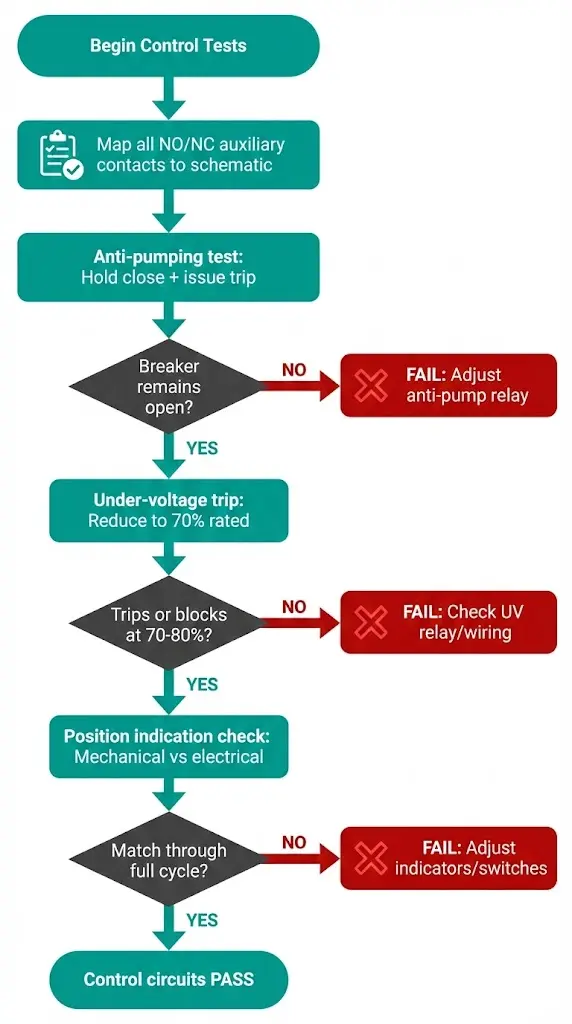

4.1 Überprüfung des Hilfskontakts

4.2 Anti-Pump-Test

4.3 Unterspannungsauslösetest

4.4 Positionsanzeige

Bei Tests in 95 Umspannwerken wurden 15%-Steuerkreise mit NO/NC-Umkehrfehlern entdeckt – in der Regel handelte es sich dabei eher um Installationsfehler als um Herstellungsfehler. Funktionstests decken diese Fehler vor der Inbetriebnahme auf, bevor Fehlverdrahtungen zu Schutzausfällen führen können.

Akzeptieren Sie keine unvollständigen Unterlagen – fehlende Zertifikate verzögern die endgültige Abnahme und führen zu Gewährleistungsstreitigkeiten.

Erforderliche Unterlagen (Mindestumfang):

Kritische Überprüfung: Die Typprüfbescheinigung muss mit der Nennleistung des Leistungsschalters übereinstimmen. Eine Bescheinigung für “12 kV, 630 A, 25 kA” gilt nicht für ein Gerät mit “12 kV, 630 A, 31,5 kA” – eine Änderung der Kurzschlussleistung erfordert eine separate Typprüfung.

Rückverfolgbarkeit anhand der Seriennummer:

Wir haben 12% der VCB-Lieferungen aufgrund von Dokumentationslücken abgelehnt – hauptsächlich fehlende Typprüfzertifikate oder Routineprüfungen für verschiedene Seriennummern. Die Korrektur durch den Lieferanten dauerte 3–8 Wochen, wodurch sich die Inbetriebnahme des Projekts verzögerte.

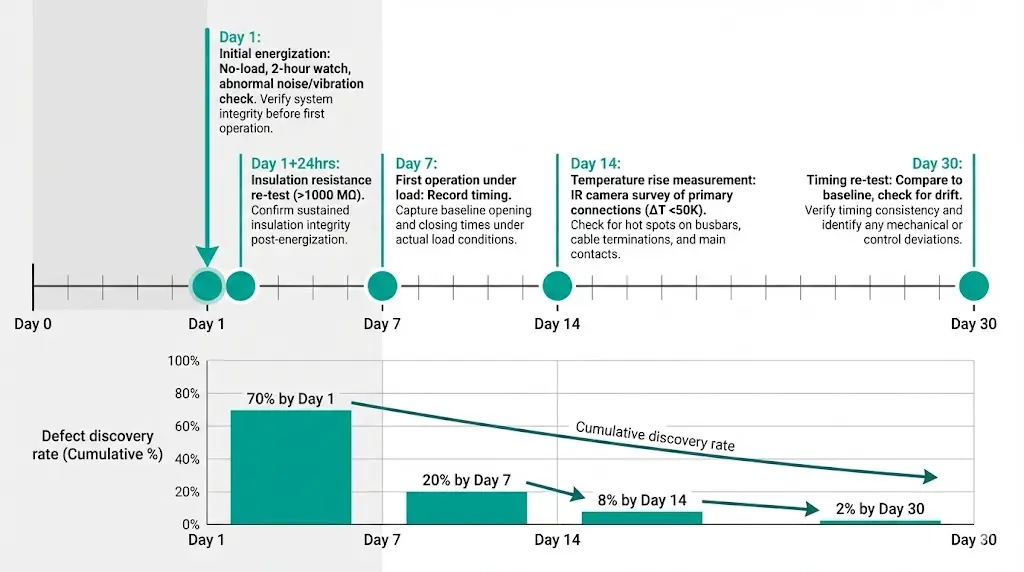

6.1 Erstmalige Inbetriebnahme

6.2 Prüfung unter leichter Last

6.3 Überwachung der ersten 10 Vorgänge

Temperaturanstiegsgrenzen gemäß IEC 62271-100:

• Kupferkontakte: <75 K über Umgebungstemperatur

• Versilberte Anschlüsse: <80 K

• Verschraubte Sammelschienenverbindungen: <105 K

Überschrittene Grenzwerte deuten auf einen schlechten Anpressdruck oder ein unzureichendes Drehmoment hin.

Bei unseren Bereitstellungen in über 200 Installationen traten innerhalb der ersten 30 Tage 951 TP3T an Fehlern bei der Inbetriebnahme vor Ort auf – durch frühzeitiges Erkennen mittels Überwachung lassen sich Probleme mit dem Ablauf der Garantie vermeiden.

Fehler: Öffnungszeit überschreitet Spezifikation um >15%

Fehler: Isolationswiderstand <100 MΩ

Fehler: Hilfskontakte rattern während des Betriebs

Fehler: Kontaktwiderstand >200 µΩ

Die Inbetriebnahme vor Ort überprüft, was bei Werksprüfungen nicht möglich ist: die tatsächliche Installationsqualität, die Umweltverträglichkeit und die Integration in standortspezifische Steuerungssysteme. Eine Checkliste für die Inbetriebnahme vor Ort priorisiert Tests, die katastrophale Ausfälle verhindern – Isolationsintegrität, mechanische Verriegelungen, Kontaktzeiten – vor der Dokumentation und den Hilfsstromkreisen.

Die Reihenfolge ist wichtig: mechanische Überprüfungen vor der elektrischen Einschaltung, Niederspannungsprüfungen vor Hochspannungsprüfungen, Funktionsprüfungen vor der Lastanwendung. Das Überspringen von Schritten oder das Umkehren der Reihenfolge birgt Risiken – ein falsch verdrahteter Steuerkreis könnte unter Last unerwartet auslösen oder eine unzureichende Isolierung könnte bei der ersten Einschaltung überspringen.

Die Inbetriebnahme ist keine Wiederholung der Abnahmeprüfung. Es handelt sich um die Fehlersuche unter realen Bedingungen, die von Technikern mit Feldinstrumenten in Bauumgebungen durchgeführt wird. Die Verfahren müssen robust gegenüber Staub, Feuchtigkeit, Zeitdruck und unvermeidlichen Installationsfehlern sein. Ein gut durchgeführtes Inbetriebnahmeprogramm erkennt 95% Fehler vor der Inbetriebnahme, wenn die Behebung nur Stunden statt Wochen kostet und nur Ersatzteile statt ganze Systeme ausgetauscht werden müssen.

Frage 1: Was ist der Mindestisolationswiderstand, der für einen 12-kV-Vakuum-Leistungsschalter vor der Einschaltung akzeptabel ist?

Die Norm IEC 62271-100 legt keine absoluten Mindestwerte für die Inbetriebnahme vor Ort fest, aber die branchenübliche Praxis verlangt >1000 MΩ bei einer Prüfspannung von 2,5 kV DC (>2000 MΩ bevorzugt). Werte zwischen 100 und 1000 MΩ weisen auf einen grenzwertigen Zustand hin – untersuchen Sie Epoxidisolatoren auf Feuchtigkeit, Verunreinigungen oder Mikrorisse. Unter 100 MΩ darf keine Spannung angelegt werden. Trocknen Sie die Isolierkammern 8 bis 12 Stunden lang bei 40 °C und führen Sie den Test erneut durch. Nach unseren Erfahrungen vor Ort weisen 8% der ausgelieferten VCBs aufgrund von Feuchtigkeitsaufnahme anfangs einen Wert von 2000 MΩ wiederhergestellt. Defekte Geräte müssen zum Austausch der Isolatoren an den Hersteller zurückgeschickt werden.

Frage 2: Wie überprüfe ich bei der Inbetriebnahme, ob die mechanischen Verriegelungen ordnungsgemäß funktionieren?

Versuchen Sie manuell alle verbotenen Vorgänge: (1) Versuchen Sie, den Leistungsschalter bei eingeschaltetem Erdungsschalter zu schließen – dies muss physisch blockiert sein; (2) Versuchen Sie, den Leistungsschalter im geschlossenen Zustand herauszuziehen – dies muss mechanisch verhindert werden; (3) Versuchen Sie, bei eingeschaltetem Leistungsschalter auf das Kontaktfach zuzugreifen – die Türverriegelung muss das Öffnen verhindern. Software-Verriegelungen allein sind gemäß IEC 62271-200 nicht ausreichend. Testen Sie jede Verriegelung unter normaler Betriebskraft – leichter Druck reicht nicht aus; wenden Sie eine realistische Kraft an, die ein Wartungstechniker aufwenden würde. 100% verbotener Vorgänge muss physisch unmöglich sein. Ein Fehler erfordert eine vollständige Überprüfung und Einstellung des Verriegelungssystems vor der Einschaltung.

Frage 3: Welche Toleranzen für die Kontaktzeiten sind bei Feldinbetriebnahmeprüfungen akzeptabel?

IEC 62271-100 Abschnitt 6.111 legt die Öffnungszeit für 12-kV-Leistungsschalter auf 30–60 ms fest (variiert je nach Nennklasse und Unterbrechungsleistung). Die Toleranz für die Abnahme vor Ort beträgt in der Regel ±10% des Nennwerts. Beispiel: Bei einer Nennöffnungszeit von 50 ms sind 45–55 ms zulässig. Der Dreiphasensynchronismus (Differenz zwischen dem schnellsten und dem langsamsten Pol) muss ≤3 ms betragen. Eine Zeitabweichung von >15% vom Nennwert deutet auf Probleme mit dem Mechanismus hin – Federermüdung, Verschleiß der Verbindung oder Verschlechterung der Schmierung. Wir haben 121 TP3T vor Ort installierte VCBs gemessen, die die Toleranzen überschritten; 901 TP3T konnten durch eine Mechanismusjustierung korrigiert werden, 101 TP3T mussten im Werk repariert werden. Nach der Justierung muss ein erneuter Test durchgeführt werden, um die Stabilität über 5 aufeinanderfolgende Vorgänge zu bestätigen.

Frage 4: Kann ich die Hochspannungsfestigkeitsprüfung überspringen, wenn für den VCB routinemäßige Werksprüfberichte vorliegen?

Nein. Routinemäßige Werksprüfungen validieren die Herstellung unter kontrollierten Bedingungen; die Inbetriebnahme vor Ort validiert die tatsächliche Installation nach Transport, Lagerung und Montage vor Ort. Transportvibrationen können zu Mikrorissen in Epoxidisolatoren führen (die bei einer Sichtprüfung nicht erkennbar sind). Installationsfehler – unsachgemäße Kabelabschlüsse, verschmutzte Isolatoren, Eindringen von Feuchtigkeit – verursachen Überschlagrisiken, die bei Werksprüfungen nicht auftreten. IEC 62271-100 schreibt Routineprüfungen im Werk vor; IEC 62271-200 (für komplette Installationen) schreibt Inbetriebnahmeprüfungen vor Ort vor. Übliche Praxis: 80% der routinemäßigen Werksprüfspannung für 1 Minute (z. B. 28 kV × 0,8 = 22,4 kV für 12-kV-Geräte). Wir haben bei Inbetriebnahmeprüfungen Isolationsfehler in 5% von Anlagen entdeckt, die die Werksprüfungen bestanden hatten.

F5: Welche Unterlagen muss ich erhalten, bevor ich einen VCB vor Ort akzeptieren kann?

Mindestanforderungen: (1) Typenprüfungszertifikat eines akkreditierten Labors (KEMA, CESI, CPRI), das genau der Nennleistungsklasse des Leistungsschalters entspricht; (2) Routineprüfbericht mit Angabe der tatsächlichen Seriennummer des Geräts; (3) CAD-Maßzeichnungen mit Einbaumaßen und Abständen; (4) Bedienungsanleitung in der Sprache des Standorts; (5) Ersatzteilliste mit Lieferzeiten. Kritisch: Die Baumusterprüfbescheinigung muss mit der Nennleistung übereinstimmen – eine Bescheinigung für “12 kV, 25 kA” gilt nicht für “12 kV, 31,5 kA” (unterschiedliche Kurzschlussklassen erfordern separate Prüfungen). Überprüfen Sie die Rückverfolgbarkeit der Seriennummer: Typenschild → Routineprüfbericht → Versanddokumente. Wir haben 12% Lieferungen wegen fehlender/nicht übereinstimmender Dokumente abgelehnt; die Korrektur durch den Lieferanten dauerte durchschnittlich 3–8 Wochen.

F6: Wie teste ich die Anti-Pump-Funktion während der Inbetriebnahme?

Die Anti-Pump-Funktion verhindert wiederholte Schließ-Auslöse-Schließ-Zyklen, wenn die Schließ-Taste bei einer Störung gedrückt gehalten wird. Test: (1) Mechanismus laden und Leistungsschalter normal schließen; (2) Schließ-Taste/Schalter kontinuierlich gedrückt halten; (3) Auslösebefehl ausgeben (Drucktaster oder Relaiskontakt); (4) Der Leistungsschalter muss auslösen und offen bleiben, während die Schließ-Taste gedrückt gehalten wird; (5) Durch Loslassen und erneutes Drücken der Schließ-Taste sollte nur ein Schließvorgang möglich sein. Fehlermodus: Der Leistungsschalter “pumpt” (wiederholte Schließ-Öffnungs-Schließ-Zyklen) und verursacht Kontaktbeschädigungen. Behebung: Anti-Pump-Relais einstellen (in der Regel 52a/52b-Kontaktverriegelung) oder bei mechanischem Typ austauschen. Test mit der tatsächlichen Steuerspannung vor Ort durchführen – einige Anti-Pump-Schaltungen sind spannungsempfindlich. Wir haben festgestellt, dass bei 8%-Installationen das Anti-Pump-System aufgrund von Missverständnissen seitens des Installateurs deaktiviert/umgangen wurde.

Frage 7: Welcher Temperaturanstieg ist bei Primäranschlüssen während der Belastungsprüfung akzeptabel?

IEC 62271-100 legt den maximalen Temperaturanstieg über der Umgebungstemperatur fest: Kupferkontakte <75 K, versilberte Anschlüsse <80 K, verschraubte Sammelschienenverbindungen 50 K über angrenzenden Bereichen deuten auf Probleme hin: unzureichendes Drehmoment (nachziehen gemäß Datenblattangaben, typischerweise 40-60 N⋅m für M12-Bolzen), Oxidschicht auf der Kontaktfläche (demontieren, mit Isopropylalkohol reinigen, wieder zusammenbauen) oder Fehlausrichtung (Passung zwischen Sammelschiene und Klemme überprüfen). Bei unseren thermischen Untersuchungen von 200 Installationen wiesen 10% Hotspots aufgrund eines falschen Drehmoments auf; bei 3% musste die Schiene zur Ausrichtung nachbearbeitet werden. Erkennen Sie diese Probleme in den ersten 30 Tagen, bevor sich Schäden ansammeln.