¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

El desgaste de los contactos del interruptor de vacío es el factor principal que determina cuándo un interruptor de vacío llega al final de su vida útil. La medición sistemática de la erosión de los contactos (seguimiento de la distancia entre contactos, tendencias de resistencia y corriente de fallo acumulada) proporciona la base más fiable para tomar decisiones de sustitución en aparatos de conexión de media tensión que funcionan a 12-40,5 kV.

Esta guía abarca la física de la degradación por contacto, los protocolos de medición probados en la práctica y los criterios de decisión prácticos para determinar el momento óptimo de sustitución.

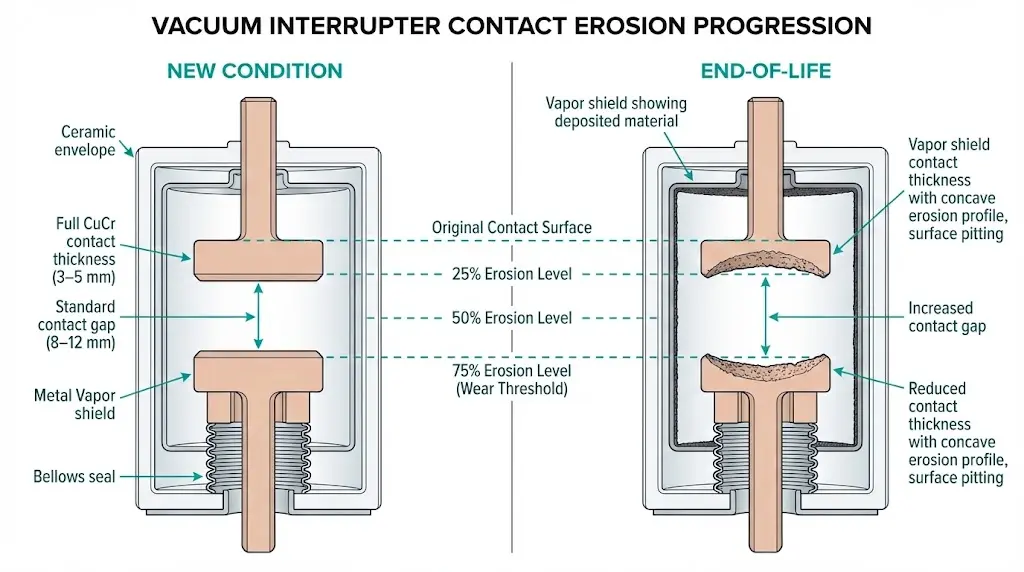

Cada operación de conmutación elimina material de las superficies de contacto de CuCr (cobre-cromo) dentro del interruptor de vacío. La tasa de erosión depende de la magnitud de la corriente interrumpida, la duración del arco eléctrico y la frecuencia de conmutación, lo que hace que la evaluación del desgaste sea esencial para predecir la vida útil restante.

Cuando los contactos se separan bajo carga, se forma un arco eléctrico a través del espacio que se ensancha. Este arco genera temperaturas localizadas que superan los 3000 °C en la superficie de contacto, lo que provoca la vaporización del metal y la expulsión de material. Cada operación elimina aproximadamente entre 0,1 y 0,5 mg de material de contacto durante la conmutación normal de la carga. Las interrupciones por fallos a 20-40 kA aceleran esta pérdida de forma drástica: un solo evento de eliminación de cortocircuito puede eliminar entre 50 y 100 veces más material que la conmutación rutinaria de la carga.

La composición de la aleación CuCr (normalmente entre un 25 % y un 50 % de cromo en peso) se diseñó específicamente para gestionar este ataque térmico. El contenido de cromo controla el comportamiento del arco y las características de erosión, mientras que el cobre proporciona conductividad y disipación del calor. A pesar de estas optimizaciones, la erosión acumulada acaba reduciendo el espesor de contacto desde la especificación original de 3-5 mm hasta los umbrales de sustitución.

El desgaste normal por contacto sigue patrones predecibles. La pérdida de material se produce de forma incremental a lo largo de miles de operaciones, reduciendo el espesor del contacto de forma gradual y relativamente uniforme en toda la superficie de contacto. Esta degradación se puede seguir y proyectar utilizando datos de tendencias.

El daño por un solo evento se presenta de manera diferente. Los arcos eléctricos prolongados por una separación lenta del contacto, los nuevos impactos durante la interrupción o las corrientes que superan la capacidad nominal crean cráteres localizados y erosión asimétrica. Estos patrones anormales pueden requerir una inspección inmediata, independientemente del historial de funcionamiento acumulado.

[Perspectiva experta: Observaciones de campo sobre patrones de desgaste]

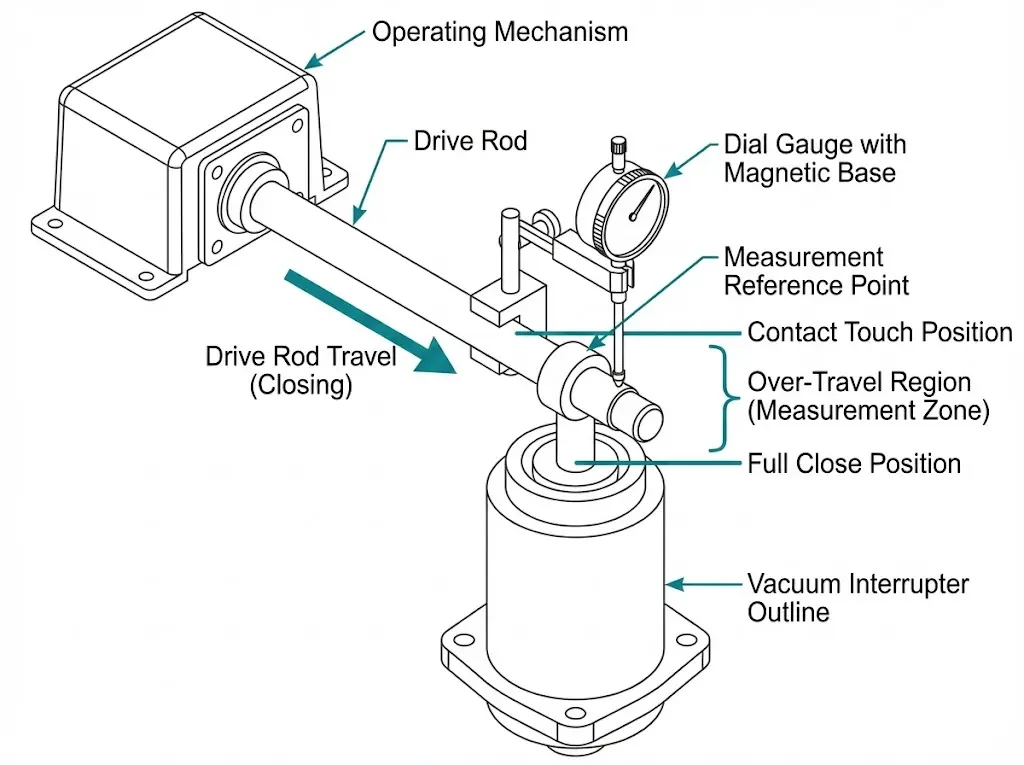

La medición de la separación de contacto proporciona el indicador de campo más accesible de la gravedad de la erosión. A medida que los contactos se erosionan, la separación en la posición de apertura total aumenta, mientras que el sobre recorrido (distancia de compresión después del contacto) disminuye.

Paso 1: Registre los valores de referencia durante la puesta en servicio. Los nuevos interruptores de vacío suelen mantener distancias de contacto de entre 8 y 12 mm para equipos con una tensión nominal de 12 kV, con un sobre recorrido de entre 2 y 4 mm, dependiendo del diseño del fabricante.

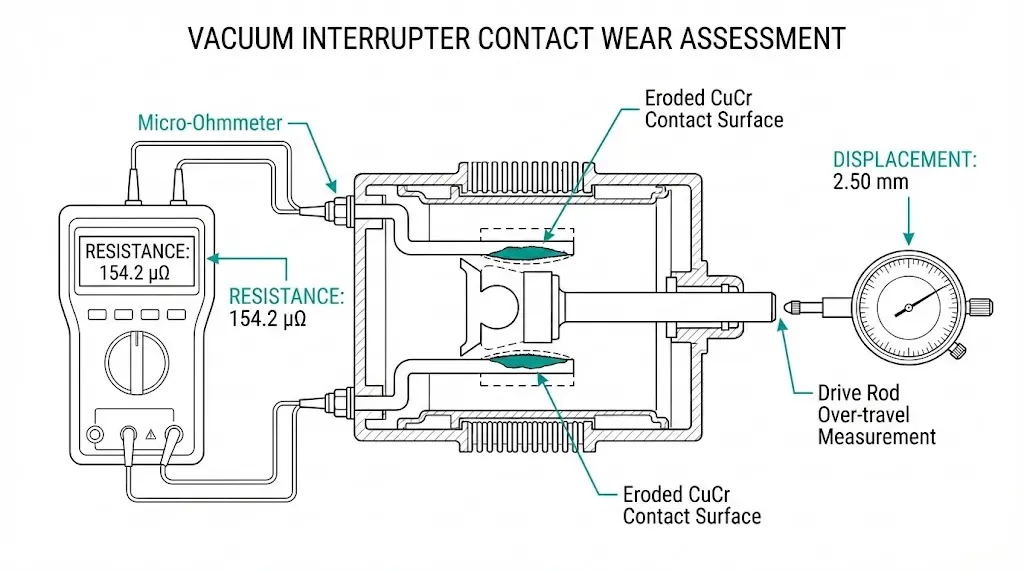

Paso 2: Mida la longitud actual de la carrera utilizando indicadores de posición o mediciones mecánicas directas en el mecanismo operativo. El desplazamiento de la varilla de transmisión con un comparador proporciona lecturas fiables cuando no se dispone de indicadores externos.

Paso 3: Calcule la erosión por contacto como la diferencia entre las mediciones iniciales y las actuales, dividida por dos (la erosión se produce en ambas caras de contacto).

Paso 4: Compare los resultados con las especificaciones del fabricante. Cuando la erosión acumulada alcanza los 2-3 mm por contacto, lo que representa entre el 40 y el 60 % del espesor original, la mayoría de los fabricantes recomiendan sustituir el producto independientemente de otros indicadores.

Los analizadores de sincronización con transductores de desplazamiento capturan la curva completa de la carrera durante el funcionamiento. Esta técnica revela signos sutiles de desgaste que las mediciones manuales no detectan:

Este método requiere la puesta en marcha de datos de referencia para realizar comparaciones significativas, pero proporciona una alerta temprana de los problemas que se están desarrollando.

La medición de la resistencia de contacto ofrece datos cuantificables para tomar decisiones sobre la sustitución sin necesidad de desmontar el VI. Los contactos CuCr nuevos suelen presentar una resistencia de entre 15 y 30 μΩ; la evolución de este valor a lo largo del tiempo revela la trayectoria de degradación.

Equipo: Micro-ohmímetro con capacidad de inyección de 100-200 A CC y resolución de 0,1 μΩ por IEEE C37.09 requisitos.

Paso 1: Aísle el interruptor, compruebe que está desenergizado y aplique los procedimientos de bloqueo y etiquetado.

Paso 2: Cierre los contactos del interruptor con el mecanismo cargado.

Paso 3: Conecte los cables del microohmímetro entre los terminales de la misma fase; elimine todas las vías paralelas abriendo los desconectadores y los interruptores de puesta a tierra.

Paso 4: Inyecte 100-200 A CC y registre la resistencia. Realice tres mediciones consecutivas y calcule el promedio.

Paso 5: Repita el proceso para las tres fases. Documente la temperatura ambiente (mida a 20 °C ± 5 °C o aplique un factor de corrección de aproximadamente 0,41 TP3T por cada °C de desviación).

Paso 6: Compare los resultados con los valores de referencia de la puesta en servicio. Marque los contactos cuando la resistencia supere los 50 μΩ o aumente más de 100% con respecto a los valores de referencia.

Las mediciones puntuales tienen un valor diagnóstico limitado. Establezca lecturas de referencia durante la puesta en servicio y repita las mediciones durante el mantenimiento programado, normalmente cada 2000-3000 operaciones o anualmente en el caso de instalaciones críticas.

Una tendencia al alza constante es más importante que los valores absolutos. Una desviación entre fases superior a 30% indica un desgaste desigual que requiere investigación. Los aumentos repentinos de resistencia entre intervalos de prueba sugieren contaminación o daños en la superficie, en lugar de una erosión normal.

[Perspectiva experta: mejores prácticas para las pruebas de resistencia]

El momento adecuado para la sustitución requiere integrar múltiples indicadores, en lugar de basarse en una única medición. El siguiente marco proporciona criterios de decisión estructurados basados en la experiencia sobre el terreno en instalaciones industriales y de servicios públicos.

Los intervalos de medición deben coincidir con el servicio de conmutación y la exposición a fallos. Los calendarios basados únicamente en el calendario pasan por alto los factores operativos que realmente provocan el desgaste.

| Categoría de servicio | Aplicaciones típicas | Frecuencia de las pruebas |

|---|---|---|

| Servicio normal | Subestaciones eléctricas, alimentadores comerciales | Cada 3-5 años + después de cualquier fallo > 50% Isc nominal |

| Para trabajos pesados | Plantas industriales, centros de control de motores, conmutación frecuente | Anualmente o según el calendario del fabricante. |

| Servicio intensivo | Minería, suministro para hornos de arco eléctrico, fabricación de acero. | Cada 6 meses o 2000 operaciones |

| Después de la falla | Cualquier disyuntor después de interrumpir > 80% nominal Isc | Se requiere inspección inmediata. |

Mantenga registros de tendencias que incluyan: fecha de medición, condiciones ambientales, identificación del técnico y recuento de operaciones desde la última prueba. Trace gráficos de las mediciones de resistencia y separación a lo largo del tiempo: la trayectoria de degradación revela el fin de la vida útil de forma más fiable que los valores absolutos en un momento determinado.

Para instalaciones que gestionan múltiples interruptores automáticos de vacío, el Lista de verificación de solicitud de presupuesto de VCB proporciona un marco para estandarizar las especificaciones de sustitución en todas las poblaciones de equipos.

El desgaste por contacto y la pérdida de vacío representan modos de fallo independientes, por lo que ambos deben evaluarse. Un interruptor de vacío con un grosor de contacto adecuado pero con un vacío degradado no puede interrumpir la corriente de forma segura.

La combustión instantánea durante las pruebas dieléctricas indica que la presión de vacío se ha degradado por debajo del umbral crítico de aproximadamente 10⁻² Pa, lo que requiere una sustitución inmediata independientemente del estado de los contactos.

Para obtener información detallada sobre la construcción de los interruptores de vacío y los mecanismos de fallo, consulte ¿Qué es un interruptor de vacío? que explica la relación entre la integridad del vacío y el rendimiento de la interrupción.

Cuando los indicadores alcanzan los criterios de la zona amarilla o roja, las especificaciones del VI de sustitución deben coincidir exactamente con las del equipo original. Los parámetros críticos incluyen:

Los recambios OEM garantizan la compatibilidad. Las alternativas de terceros requieren una verificación minuciosa de las especificaciones, ya que las discrepancias dimensionales afectan a la fuerza de contacto y al recorrido, lo que puede comprometer el rendimiento de la interrupción.

XBRELE fabrica interruptores de vacío y conjuntos completos de VCB con curvas de desgaste documentadas y soporte para piezas de repuesto. Para obtener especificaciones técnicas y orientación sobre aplicaciones, visite Fabricante de interruptores de vacío.

Comprender las especificaciones de resistencia nominal ayuda a contextualizar las mediciones de campo en relación con los límites de diseño.Explicación de las clasificaciones de los interruptores automáticos de vacío cubre en detalle las clases de resistencia eléctrica y mecánica.

P: ¿Cuántas operaciones de conmutación pueden realizar los contactos del interruptor de vacío antes de ser sustituidos?

R: La resistencia mecánica suele oscilar entre 10 000 y 30 000 operaciones para el servicio de conmutación de carga, pero la resistencia eléctrica depende en gran medida de la magnitud de la corriente interrumpida: las interrupciones por fallos a la corriente nominal de cortocircuito pueden limitar la vida útil a entre 30 y 50 operaciones antes de que sea necesario inspeccionar los contactos.

P: ¿Puedo evaluar el desgaste de los contactos sin desmontar el interruptor de vacío?

R: Sí. La medición del sobre recorrido en el mecanismo operativo, la prueba de resistencia de contacto entre terminales y la inspección radiográfica (rayos X) evalúan el estado del contacto sin romper el sello VI.

P: ¿Qué valor de resistencia de contacto indica que es necesario sustituirlo?

R: Una resistencia superior a 50 μΩ o que aumente más de 100% con respecto al valor de referencia de la puesta en servicio suele justificar la sustitución, aunque los datos de tendencias en múltiples intervalos proporcionan una orientación más fiable que las mediciones individuales.

P: ¿El contador de operaciones mecánicas por sí solo determina cuándo hay que sustituir los contactos?

R: No. El recuento de operaciones brutas debe ponderarse según la magnitud de la corriente interrumpida: un interruptor con 500 interrupciones por fallo puede tener menos vida útil restante que uno con 20 000 operaciones de conmutación de carga a la corriente nominal.

P: ¿Cómo afecta el cambio de aplicación a las tasas de desgaste de los contactos?

R: Las aplicaciones de arranque de motores con entre 50 y 100 operaciones diarias suelen presentar una erosión tres veces más rápida que los interruptores de protección de alimentadores, que solo realizan unas pocas operaciones al mes. La conmutación frecuente de cargas inductivas también acelera el desgaste debido a los efectos de la corriente de corte.

P: ¿Se deben comprobar conjuntamente la integridad del vacío y el desgaste por contacto?

R: Sí. Estos representan modos de fallo independientes: un grosor de contacto adecuado con pérdida de vacío es tan peligroso como unos contactos desgastados con vacío intacto. Ambas evaluaciones son necesarias para una evaluación completa del estado del VI.

P: ¿Qué factores ambientales aceleran la erosión por contacto?

R: La frecuencia de conmutación y la magnitud de la corriente de fallo son los factores que más influyen. Una altitud superior a 1000 m reduce los márgenes dieléctricos (lo que requiere una reducción de la potencia nominal), pero no afecta directamente a las tasas de desgaste de los contactos dentro de la envolvente sellada del interruptor.