¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

La seguridad de la aparamenta depende de saber si los circuitos están bajo tensión antes de comenzar los trabajos de mantenimiento. La inspección visual no puede distinguir entre 12 kV vivos y muertos; los trabajadores confían en los sistemas de indicación de presencia de tensión (VPIS) para obtener esa confirmación. Una sola indicación falsa puede provocar lesiones por arco eléctrico o la muerte.

Los sensores capacitivos constituyen el núcleo de la mayoría de las instalaciones VPIS modernas. A diferencia de los transformadores de potencial que requieren coordinación de aislamiento y modificación del circuito primario, los sensores capacitivos se montan externamente en cables o barras colectoras, detectando campos eléctricos sin conexión galvánica. Cuando se seleccionan e instalan correctamente, proporcionan una indicación de tensión fiable durante décadas. Cuando se instalan incorrectamente, producen falsos positivos, falsos negativos o un funcionamiento intermitente que erosiona la confianza del operario.

Esta guía explica cómo funcionan los sensores de tensión capacitivos, cómo seleccionar los modelos adecuados para las diferentes aplicaciones de MT, las prácticas de cableado adecuadas que evitan las indicaciones falsas y las técnicas de solución de problemas para los modos de fallo más comunes.

Los sistemas de indicación de presencia de tensión (VPIS) proporcionan una confirmación visual de que los circuitos están activados o desactivados. Cumplen tres funciones de seguridad fundamentales:

Verificación de bloqueo y etiquetado - Antes de que los trabajadores se acerquen a los equipos, el sistema VPIS confirma que se ha retirado la tensión.

Interruptor de puesta a tierra permisivo - Los enclavamientos impiden el cierre del seccionador de puesta a tierra a menos que el VPIS indique ausencia de tensión

Verificación trifásica - Detecta situaciones de fase única o fusible fundido en las que una o dos fases permanecen activadas.

Las primeras implementaciones del VPIS utilizaban transformadores de tensión (VT) o transformadores de potencial (PT) conectados directamente al circuito primario. Proporcionan una medición precisa de la tensión, pero exigen una cuidadosa coordinación del aislamiento, añaden costes y ocupan espacio en cuadros de distribución compactos. Los sensores capacitivos surgieron como una alternativa más sencilla: pequeños dispositivos en forma de disco que se montan en terminaciones de cables, cámaras de barras colectoras o superficies de aislamiento epoxi y detectan la presencia de tensión mediante el acoplamiento de campos eléctricos.

Los sensores capacitivos no miden la magnitud de la tensión, sino que detectan la presencia de campo por encima de un umbral (normalmente 15-25% de la tensión nominal). Un LED verde indica la presencia de tensión; la ausencia de iluminación (o el LED rojo en algunos modelos) indica la ausencia de tensión. Los sistemas más sofisticados integran tres sensores monofásicos con una unidad de visualización central que muestra el estado por fase y salidas de alarma para la integración del circuito de control.

[NOTA DE SEGURIDAD: Los sensores capacitivos indican la presencia de tensión, pero NO demuestran que los circuitos sean seguros al tacto; verifíquelos siempre con equipos de prueba con la capacidad nominal adecuada antes de trabajar en equipos sin tensión].

Las aplicaciones de disyuntores de vacío comentadas en https://xbrele.com/what-is-vacuum-circuit-breaker-working-principle/ incorporan con frecuencia VPIS en las terminaciones de cables y cámaras de barras colectoras para mejorar la seguridad del personal durante las operaciones de mantenimiento y conmutación.

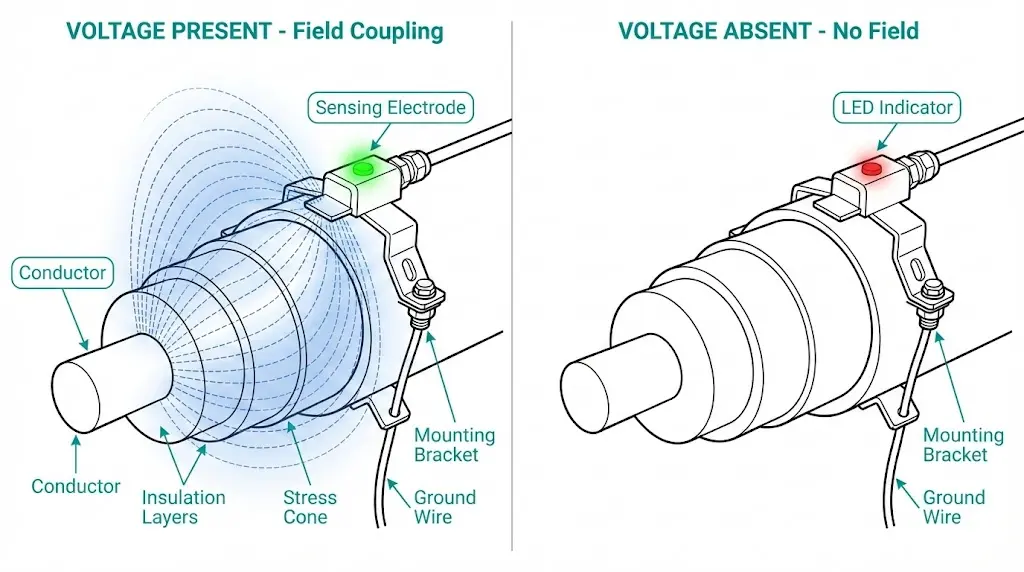

Los sensores capacitivos funcionan según el principio de que los conductores energizados crean campos eléctricos que se extienden por el espacio circundante. El sensor se convierte en una placa de un condensador, con el conductor energizado como la otra placa y el aire/aislamiento como dieléctrico.

Cuando un cable de MT o una barra colectora recibe tensión a 12 kV, se irradia un campo eléctrico de CA hacia el exterior. Un elemento sensor metálico situado cerca del conductor se acopla a este campo de forma capacitiva. Aunque no existe conexión galvánica (eléctrica directa), fluye una pequeña corriente de desplazamiento:

I = C × dV/dt

Dónde:

Para un sistema de 50 Hz, 12 kV (fase a tierra = ~7 kV RMS):

dV/dt = 2π × 50 × 7000 = 2,2 MV/s

Con una capacitancia de acoplamiento de 1 pF:

I = 1 pF × 2,2 MV/s = 2,2 μA

Esta corriente de desplazamiento de nivel de microamperios carga un pequeño condensador interno en la electrónica del sensor. Cuando la carga acumulada supera un umbral, el LED del sensor se activa, indicando la presencia de tensión. Si la tensión del circuito primario cae por debajo de ~15-25% del valor nominal, fluye una corriente de desplazamiento insuficiente para mantener la indicación.

Un sensor capacitivo típico contiene:

Electrodo sensor - Disco o placa metálica situada cerca del conductor primario

Módulo electrónico - Amplificador, detector de umbral y controlador LED alimentados por el propio campo detectado o por la energía cosechada del campo eléctrico.

Indicador LED - Verde (tensión presente) o rojo/ninguno (tensión ausente)

Material de montaje - Almohadilla adhesiva, montaje con tornillos o clip a presión según la aplicación

Los modelos avanzados añaden:

| Tipo de sensor | Fuente de energía | Aplicación típica |

|---|---|---|

| Autoalimentación (recolección en el campo) | Energía extraída del campo eléctrico detectado | Terminaciones de cables, aparamenta exterior |

| Funciona con pilas | Pila interna de litio (5-10 años de duración) | Aplicaciones de campo bajo, instalaciones de reequipamiento |

| Alimentación externa | Alimentación auxiliar de 24 V CC o 110 V CC | Sistemas que requieren contactos auxiliares o integración SCADA |

La selección del sensor capacitivo depende de la ubicación de la instalación, el nivel de tensión, las condiciones ambientales y los requisitos de integración del sistema. Una selección incorrecta puede provocar un funcionamiento poco fiable o un fallo completo.

Los sensores deben corresponder a la clase de tensión del sistema:

| Tensión del sistema (kV) | Umbral de captación del sensor | Umbral de abandono | Modelo típico |

|---|---|---|---|

| 3,6 / 7,2 kV | 0,9-1,8 kV | 0,6-1,2 kV | Clase 3,6 kV |

| 12 / 13,8 kV | 1,8-3,5 kV | 1,2-2,3 kV | Clase 12 kV |

| 24 / 27 kV | 3,6-6,8 kV | 2,4-4,5 kV | Clase 24 kV |

| 36 / 40,5 kV | 5,4-10 kV | 3,6-6,8 kV | Clase 36 kV |

Umbral de recogida - Tensión a la que el sensor indica de forma fiable “tensión presente”

Umbral de abandono - Tensión por debajo de la cual el sensor indica “tensión ausente”

La histéresis entre la captación y la desconexión evita el parpadeo del LED cuando la tensión se aproxima al umbral. La histéresis típica es de 20-40% del valor de captación.

Punto crítico de selección: Los sensores diseñados para sistemas de 12 kV pueden no funcionar de forma fiable en sistemas de 7,2 kV debido a una intensidad de campo insuficiente. A la inversa, los sensores de 7,2 kV pueden indicar “tensión presente” en sistemas de 12 kV incluso cuando el acoplamiento capacitivo de fases energizadas adyacentes crea campos parásitos, lo que da lugar a falsos positivos.

Terminaciones de cables (las más comunes):

Cámaras de barras:

Casquillos/piezas con aislamiento epoxi:

[Nota de aplicación: Colocación de sensores para obtener la máxima fiabilidad].

- Monte los sensores dentro de la zona equipotencial de puesta a tierra, nunca sobre metal aislado que pueda flotar hasta alcanzar una tensión peligrosa.

- Coloque los sensores donde se acoplen únicamente al conductor de fase previsto; evite ubicaciones que detecten varias fases simultáneamente.

- Verifique que el LED del sensor sea visible desde la posición normal del operador sin necesidad de abrir el panel.

- En las terminaciones de cables, montar los sensores en la sección recta por debajo del cono de tensión, no en la parte abocinada.

Los sensores capacitivos deben soportar el entorno de instalación:

| Medio ambiente | Valoraciones requeridas | Retos típicos |

|---|---|---|

| Aparamenta interior (limpia) | IP40, -5°C a +40°C | Estrés ambiental mínimo |

| Interior industrial (polvoriento) | IP54, -10°C a +50°C | La acumulación de polvo en la cara del sensor puede reducir el acoplamiento |

| Distribución exterior (templada) | IP65, -40°C a +70°C, resistencia UV | Condensación, ciclos de temperatura, degradación UV |

| Costera exterior (corrosiva) | IP66/IP67, -40°C a +85°C, prueba de niebla salina | Corrosión de los terminales, entrada de humedad |

| Minería/industria pesada | IP67, resistente a las vibraciones, -25°C a +60°C | Choques mecánicos, polvo y vibraciones que afectan a la visibilidad de los LED |

Las temperaturas extremas afectan tanto a la fiabilidad de los componentes electrónicos como a la duración de las pilas (en los modelos alimentados por pilas). Los sensores con una temperatura nominal de sólo +40 °C pueden fallar prematuramente en instalaciones de conmutación de exterior sometidas a calentamiento solar directo, ya que las temperaturas internas pueden superar los +70 °C.

Los sensores básicos sólo proporcionan indicación visual local. Las aplicaciones que requieren supervisión remota o enclavamientos eléctricos necesitan sensores con contactos auxiliares:

Salida de relé SPDT:

Usos comunes:

Los sensores con contactos requieren alimentación externa (no pueden autoalimentarse sólo a partir del campo eléctrico). La conexión requiere cableado adicional, normalmente 3-4 hilos para la alimentación más 2-3 hilos por contacto.

Los sensores capacitivos son dispositivos sencillos, pero un cableado incorrecto provoca la mayoría de los fallos de campo y las indicaciones falsas. La mayoría de los problemas se deben a errores de conexión a tierra, interferencias electromagnéticas o errores en el cableado de los contactos.

Los sensores capacitivos deben conectarse a tierra al bus de tierra del cuadro eléctrico para establecer un potencial de referencia:

Práctica correcta de la conexión a tierra:

Blindaje del cable (para sensores con contactos auxiliares):

| Error de cableado | Consecuencia | Práctica correcta |

|---|---|---|

| Sensor no conectado a tierra | Funcionamiento errático, falsos positivos por campos perdidos | Cable de tierra dedicado al bus de tierra del conmutador |

| Blindaje conectado a tierra en ambos extremos | La corriente de bucle de tierra provoca falsas indicaciones | Pantalla de tierra sólo en el extremo del sensor |

| Cable del sensor tendido con los cables de alimentación | Falsas indicaciones inducidas por EMI | Coloque los cables de los sensores en un conducto/bandeja independiente |

| Sensor montado en superficie pintada | Funcionamiento intermitente debido a un mal contacto con el suelo | Elimine la pintura en el punto de montaje o utilice una cinta de conexión a tierra |

Los sensores con salidas de relé requieren una cuidadosa atención a la polaridad y configuración del cableado de los contactos:

Para el enclavamiento del seccionador de puesta a tierra:

Para indicación de alarma:

Crítico: Compruebe que el tipo de contacto (NA vs NC) coincide con los requisitos del circuito. Algunos fabricantes etiquetan los contactos utilizando la terminología “activo” frente a “inactivo” en lugar de “a”/“b”; consulte la documentación del fabricante para evitar errores de cableado.

Los sensores autoalimentados obtienen la energía del campo eléctrico detectado, sin necesidad de cableado externo. Los sensores alimentados por batería y alimentación externa requieren una conexión de alimentación adecuada:

Funciona con pilas:

Alimentación externa:

Cableado de alimentación:

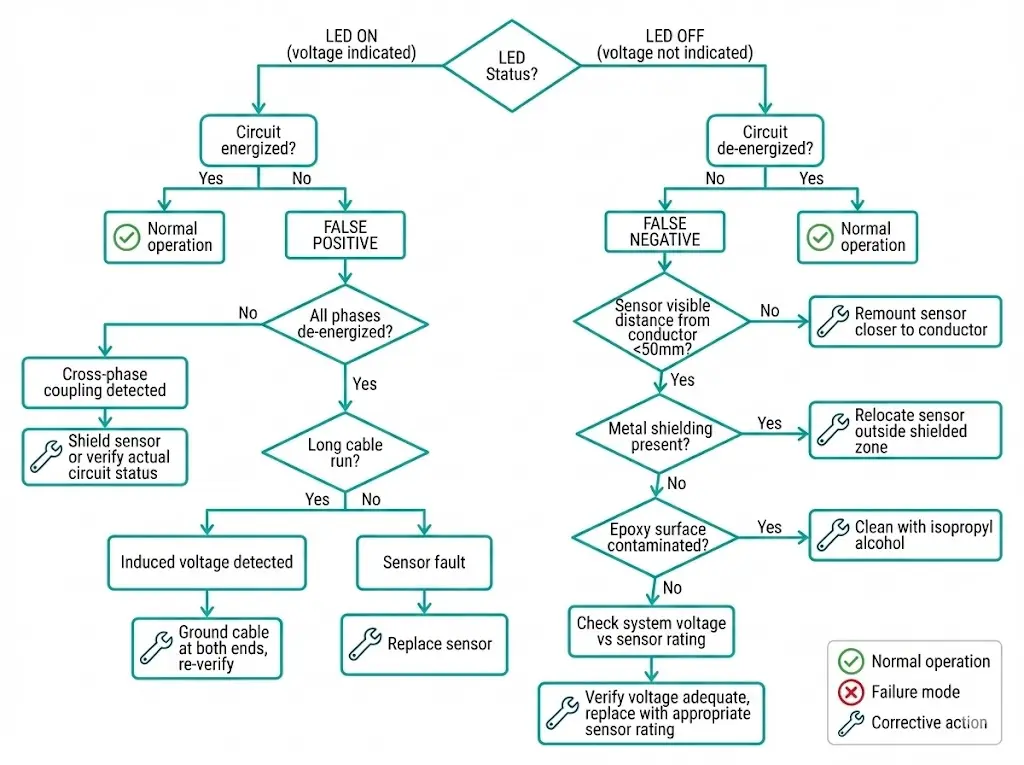

Los falsos positivos (que indican la presencia de tensión cuando el circuito está sin tensión) y los falsos negativos (que no indican la presencia de tensión cuando el circuito está bajo tensión) socavan la confianza del operador en el VPIS. Comprender las causas fundamentales permite solucionar los problemas con eficacia.

Causa 1: Acoplamiento capacitivo de la fase adyacente energizada

Solución: Proteja el sensor de los campos de fase adyacentes utilizando barreras metálicas conectadas a tierra o reubique el sensor en una posición con menos acoplamiento cruzado. Algunas instalaciones requieren sensores de fase selectiva con elementos de detección direccional.

Causa 2: Tensión inducida en un cable largo sin tensión.

Solución: Conecte a tierra el cable sin tensión mediante una toma de tierra temporal antes de confiar en la indicación VPIS. Como alternativa, utilice sensores con un umbral de captación más alto o de doble confirmación (medición de tensión + detección de campo).

Causa 3: Fallo de la electrónica del sensor

Solución: Sustituya el sensor defectuoso. Compruebe si hay daños ambientales (entrada de humedad, sobrecalentamiento) que puedan haber causado el fallo.

Causa 1: Sensor situado demasiado lejos del conductor

Solución: Vuelva a montar el sensor en la ubicación adecuada. Para instalaciones posteriores en las que la posición de montaje es limitada, considere un modelo de sensor de mayor sensibilidad.

Causa 2: Blindaje por metal conectado a tierra

Solución: Reubique el sensor fuera de la zona apantallada o instale un sensor montado en la barra colectora que evite el apantallamiento de la cámara.

Causa 3: Contaminación en la superficie de epoxi

Solución: Limpieza periódica de las superficies de montaje de los sensores. Para instalaciones en exteriores, compruebe que el grado de protección IP es el adecuado para evitar la entrada de humedad.

Causa 4: Baja tensión del sistema

Solución: Sustituya el sensor por un modelo de menor tensión adecuado a la tensión de funcionamiento real.

Causa 5: Agotamiento de la batería (sensores alimentados por batería)

Solución: Sustituya la batería o sustituya todo el sensor si la batería no se puede reparar.

| Síntoma | Causa más probable | Prueba de verificación rápida |

|---|---|---|

| Las tres fases indican tensión cuando una está desenergizada | Acoplamiento multifásico | Desenergizar todas las fases: las indicaciones deberían desaparecer. |

| Indicación intermitente (LED parpadeante) | Intensidad de campo marginal o mala conexión a tierra | Compruebe la estanqueidad del montaje del sensor y la continuidad del cable de tierra |

| Una fase nunca indica aunque esté energizada | Fallo del sensor o error de posicionamiento | Intercambio de sensores entre fases para aislar la unidad defectuosa |

| Fallo repentino de todos los sensores simultáneamente | Fallo de alimentación (sensores alimentados externamente) | Verifique la tensión de alimentación del control en los terminales del sensor |

Una instalación adecuada prolonga la vida útil del sensor y mantiene un funcionamiento fiable durante años:

Los sensores capacitivos no requieren apenas mantenimiento, pero sí una verificación periódica:

Inspección anual:

Prueba detallada de 5 años:

Consideración de sustitución a 10 años:

Tras eventos de fallo:

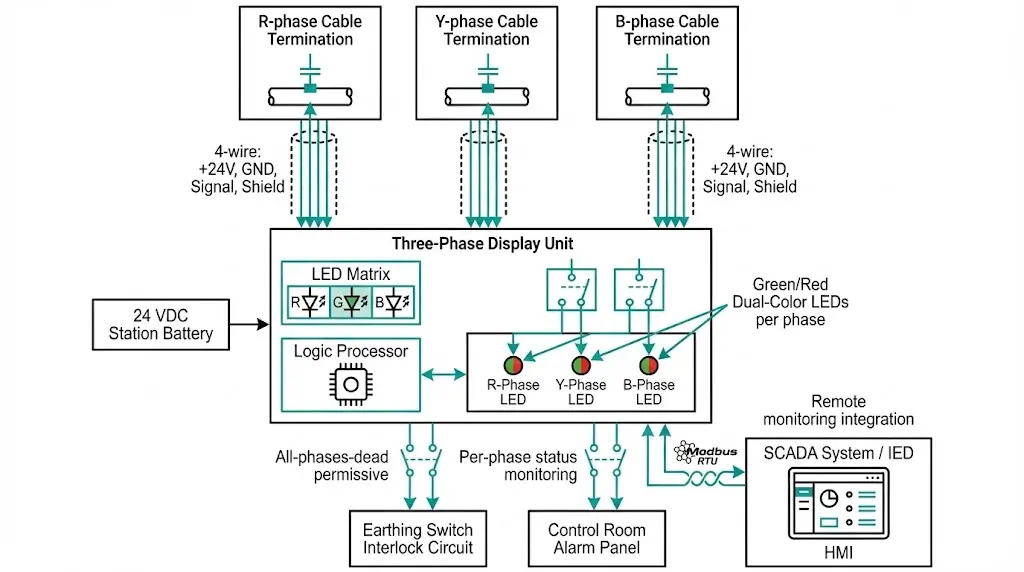

Las instalaciones básicas utilizan sensores independientes por fase. Los sistemas avanzados integran tres sensores con lógica centralizada y supervisión remota.

Las unidades de visualización centralizada consolidan tres sensores monofásicos:

Características:

Cableado:

Ventajas sobre los sensores independientes:

Las celdas modernas integran VPIS con dispositivos electrónicos inteligentes (IED) y SCADA:

Protocolos de comunicación:

Puntos de datos transmitidos:

Aplicaciones:

La calidad de los sensores varía considerablemente de un fabricante a otro. Al evaluar a los proveedores:

Verificar la certificación de ensayo de tipo: Los sensores deben disponer de informes de pruebas independientes que confirmen el umbral de tensión, el rendimiento térmico y la inmunidad CEM según la norma IEC 61243-5 (dispositivos de detección de tensión de trabajo en tensión).

Compruebe la experiencia de la aplicación: ¿Ha suministrado el proveedor sensores para aplicaciones similares (misma clase de tensión, entorno, tipo de montaje)?

Evaluar la asistencia técnica: ¿Puede el proveedor ayudar a optimizar la colocación de los sensores y a resolver problemas de falsas indicaciones?

Evaluar la disponibilidad de piezas de repuesto: Los sensores pueden permanecer en servicio más de 20 años: asegúrese de disponer de unidades y baterías de repuesto.

Revise las condiciones de la garantía: Garantía estándar mínima de 2 años; algunos fabricantes ofrecen 5 años para los modelos de gama alta.

XBRELE ofrece sensores de tensión capacitivos diseñados para un funcionamiento fiable en aplicaciones de conmutación de MT de 3,6 kV a 40,5 kV. Nuestros sensores disponen de doble indicación LED (verde + rojo), función de autocomprobación y contactos auxiliares para la integración de enclavamientos. La completa documentación de instalación, la asistencia para la puesta en servicio y la disponibilidad de piezas de repuesto garantizan la fiabilidad del sistema a largo plazo. Explore nuestra gama completa de componentes y accesorios de conmutación en https://xbrele.com/vacuum-circuit-breaker-manufacturer/.

P1: ¿Necesitan los sensores capacitivos una conexión física al conductor de alta tensión?

R: No. Los sensores capacitivos funcionan mediante acoplamiento de campo eléctrico y no requieren conexión galvánica (eléctrica directa) al conductor de MT. Se montan externamente en el aislamiento de cables, cámaras de barras colectoras o superficies epoxídicas, y detectan el campo eléctrico irradiado por los conductores energizados.

P2: ¿Pueden los sensores capacitivos medir el valor real de la tensión?

Los sensores capacitivos sólo detectan la presencia o ausencia de tensión, no su magnitud. Indican si la tensión supera un umbral (normalmente 15-25% de la tensión nominal) pero no proporcionan lecturas numéricas de la tensión. Para medir la tensión, utilice transformadores de tensión o transductores electrónicos de tensión.

P3: ¿Qué hace que los sensores capacitivos indiquen la presencia de tensión cuando en realidad el circuito está desenergizado?

R: Las causas más comunes son el acoplamiento capacitivo de fases adyacentes energizadas, la tensión inducida en cables largos desenergizados que corren paralelos a cables energizados y el fallo de la electrónica del sensor. La resolución de problemas implica verificar que todas las fases están sin tensión, comprobar la tensión inducida con un voltímetro de alta impedancia y comprobar el funcionamiento del sensor.

P4: ¿Cuánto duran los sensores capacitivos que funcionan con pilas antes de cambiarlas?

R: La duración de las pilas suele oscilar entre 5 y 10 años, dependiendo del modelo de sensor, la temperatura ambiente y la frecuencia de activación del LED. La mayoría de los sensores alimentados por batería emiten un aviso de batería baja (patrón de parpadeo del LED) entre 6 y 12 meses antes de que se agote por completo la batería.

P5: ¿Puedo instalar un sensor de 12 kV en un sistema de 24 kV?

R: No. Los sensores deben estar dimensionados para la clase de tensión del sistema. Si se instala un sensor de tensión nominal inferior en un sistema de tensión superior, se corre el riesgo de dañar el sensor y de que el funcionamiento no sea fiable. La intensidad del campo eléctrico a tensiones más altas puede saturar los componentes electrónicos del sensor o superar los valores nominales de los componentes.

P6: ¿Por qué mi sensor funciona correctamente en invierno pero no indica nada en verano?

R: La temperatura afecta a la electrónica del sensor y al rendimiento de la batería. Si el sensor tiene una temperatura nominal de sólo +40°C pero experimenta +70°C en verano (debido al calentamiento solar o a la proximidad de transformadores), la electrónica puede funcionar mal o el voltaje de la batería puede caer por debajo del umbral de funcionamiento. Compruebe que la temperatura nominal del sensor supera la temperatura ambiente máxima prevista en al menos 10 °C.

P7: ¿A qué distancia debe colocarse un sensor capacitivo del conductor para que su funcionamiento sea fiable?

R: La distancia efectiva de detección depende del nivel de tensión y del diseño del sensor. Rangos típicos: Los sistemas de 3,6-12 kV requieren un sensor a menos de 50 mm del conductor; los sistemas de 24-36 kV pueden funcionar con fiabilidad hasta 100 mm de distancia. Consulte las especificaciones del fabricante para conocer los modelos concretos. La intensidad de campo disminuye rápidamente con la distancia: si se duplica la distancia, la intensidad de la señal se reduce en 75% o más.