¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Cada arco extinguido dentro de un interruptor en vacío vaporiza material de contacto microscópico. Tras miles de operaciones, esta erosión acumulada determina si su interruptor despeja el siguiente fallo o falla cuando más lo necesita. La medición del desgaste de los contactos mediante pruebas sistemáticas de resistencia transforma la degradación invisible en datos de mantenimiento procesables.

Esta guía cubre métodos prácticos de campo para evaluar el estado de los contactos, interpretar los valores de resistencia y tomar decisiones de mantenimiento defendibles para interruptores automáticos y contactores de vacío.

La medición del desgaste de los contactos es el principal método de diagnóstico para evaluar el estado de servicio de los interruptores en vacío y predecir la vida operativa restante. El monitoreo sistemático de la erosión de los contactos evita aproximadamente 85% de fallas inesperadas de los interruptores cuando se implementa de manera consistente.

Durante cada operación de conmutación, los contactos de CuCr (cobre-cromo) experimentan una pérdida de material a través de dos mecanismos: la erosión del arco durante la interrupción de la falta y el desgaste mecánico durante las operaciones de cierre. La erosión del arco domina en las aplicaciones de alta corriente de fallo, eliminando 0,1-0,5 mm de material de contacto por interrupción a niveles de fallo de 25 kA.

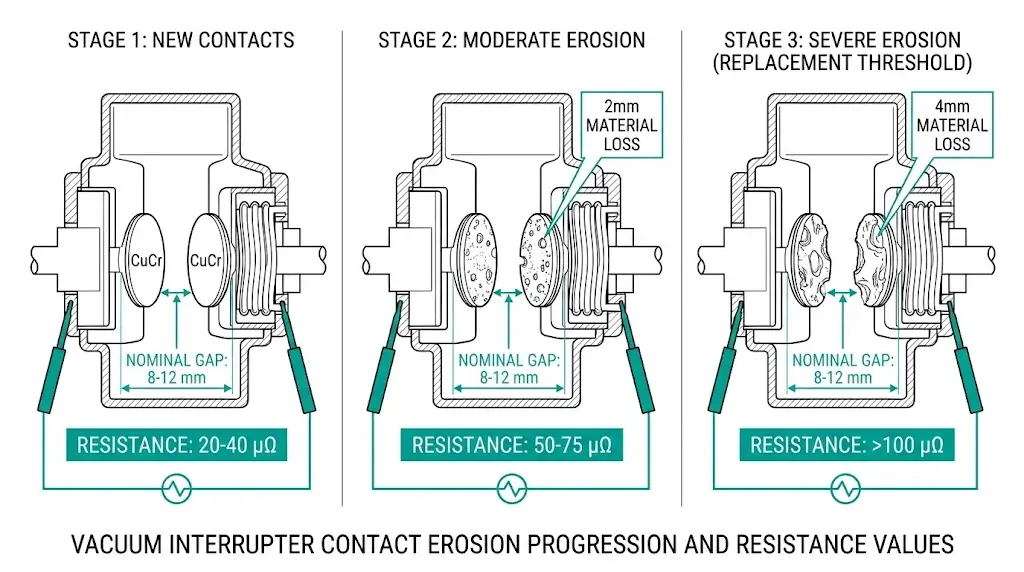

Los contactos frescos de los interruptores en vacío suelen mantener una separación nominal de 8-12 mm en posición totalmente abierta. A medida que los contactos se erosionan, la separación efectiva disminuye proporcionalmente. Cuando el desgaste de los contactos alcanza los 3-4 mm de erosión total-lo que representa aproximadamente 30-40% del espesor original de los contactos-el interruptor se acerca al umbral del fin de su vida útil eléctrica. Más allá de este punto, la capacidad de resistencia dieléctrica se degrada por debajo del requisito BIL de 42 kV para los equipos de clase 12 kV.

La resistencia de los contactos proporciona una medida indirecta pero muy fiable del estado de desgaste. Los contactos nuevos suelen medir menos de 50 μΩ. Los datos de campo de las instalaciones mineras y petroquímicas demuestran que los valores de resistencia aumentan de forma predecible con la erosión de los contactos, normalmente 15-25% a medida que los contactos se acercan al umbral de sustitución.

La relación entre la profundidad de erosión de los contactos y la resistencia sigue patrones establecidos documentados en las directrices de ensayo IEEE C37.09 [VERIFY STANDARD: confirm current edition clause for contact resistance correlation], lo que permite a los equipos de mantenimiento correlacionar simples lecturas de resistencia con el estado real de desgaste mecánico.

[Perspectiva experta: Observaciones de campo sobre patrones de desgaste]

- Las aplicaciones mineras con arranques frecuentes del motor muestran una progresión del desgaste 3 veces más rápida que los martillos de distribución de servicios públicos con un número de operaciones equivalente.

- La tendencia de la resistencia identifica la degradación entre 6 y 12 meses antes de que las pruebas de sincronización revelen problemas mecánicos.

- Una variación de la resistencia entre fases superior a 20% suele indicar una desalineación del mecanismo más que un desgaste de los contactos.

- Los interruptores que despejan múltiples fallos aguas abajo acumulan más desgaste del que sugieren los contadores de funcionamiento.

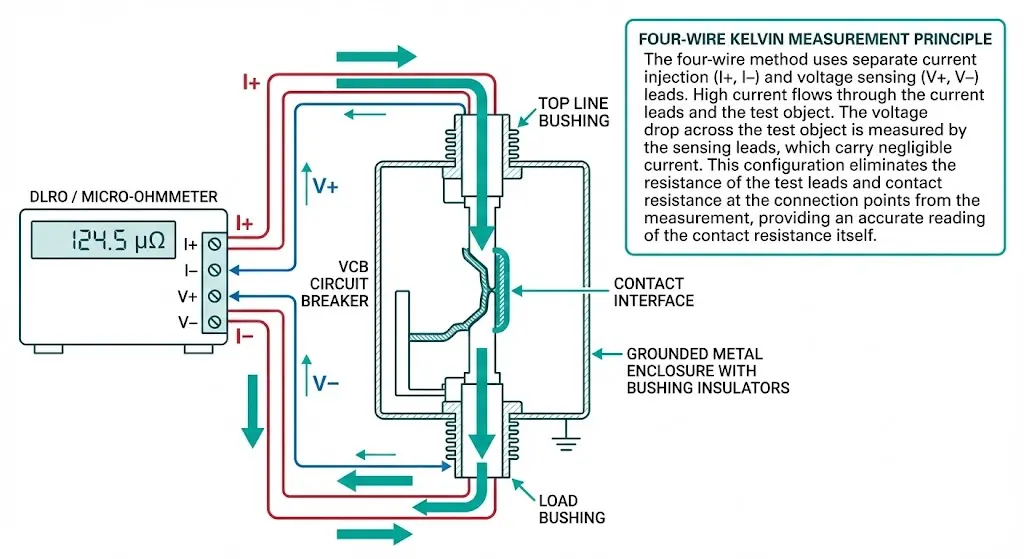

Las pruebas de resistencia de contacto se basan en un principio sencillo: cuando la corriente de prueba fluye a través de los contactos cerrados, la caída de tensión en la interfaz de contacto revela la magnitud de la resistencia. La técnica Kelvin de cuatro hilos elimina los errores de resistencia de los conductores utilizando circuitos separados de inyección de corriente y detección de tensión.

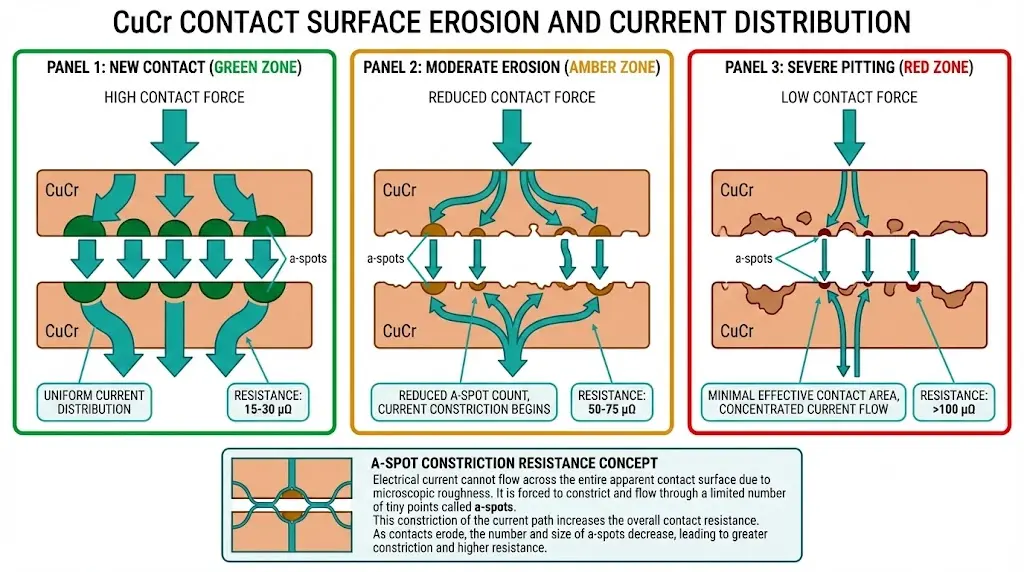

La resistencia medida Rcontacto consta de tres componentes: la resistencia aparente del material de contacto (normalmente <5 μΩ), la resistencia a la constricción en los puntos de contacto de las asperezas y la resistencia de la película de óxidos superficiales. A medida que el desgaste aumenta la separación de los contactos a nivel microscópico, domina la resistencia a la constricción, que suele representar entre el 60 y el 80% de los valores totales medidos en los contactos desgastados.

Los protocolos de ensayo requieren corrientes de inyección de CC de 100-300 A para garantizar lecturas precisas. Las corrientes inferiores pueden no penetrar en las películas de óxido, produciendo lecturas artificialmente altas que no guardan relación con el estado real del contacto. La mayoría de los protocolos industriales especifican 200 A como estándar.

Procedimiento de ensayo práctico:

La temperatura afecta significativamente a las mediciones. La resistencia de contacto disminuye aproximadamente 0,4% por °C de aumento debido a la mejora de la conformidad de la superficie de contacto. Las normas de ensayo recomiendan realizar las mediciones a temperaturas ambiente de entre 10 y 40 °C, aplicando correcciones para las desviaciones de las condiciones de referencia.

Contactos CuCr frescos en contactores de vacío y disyuntores suelen presentar valores de resistencia de 15-50 μΩ en función de la corriente nominal de diseño y del diámetro del contacto. A medida que avanza el desgaste, las micro-picaduras y la transferencia de material crean una topología superficial irregular, reduciendo el área de contacto metálico real y aumentando la resistencia medida.

Umbrales de decisión de resistencia de contacto:

| Condición | Rango de resistencia | Acción recomendada |

|---|---|---|

| Nuevo/Baseline | 15-50 μΩ | Documento de tendencias |

| Servicio normal | 50-75 μΩ | Continuar el seguimiento programado |

| Investigación requerida | 75-100 μΩ (o línea de base 150%) | Aumentar la frecuencia de las pruebas |

| Calendario Sustitución | 100-150 μΩ (o línea de base 200%) | Plan de interrupción en 6 meses |

| Atención inmediata | >150 μΩ (o 300% de referencia) | Retirar del servicio |

Los criterios de equilibrio de fases son tan importantes como los valores absolutos. Todas las fases deben medir dentro de ±10% entre sí. Si una fase se desvía más de 20% de las demás, es necesario investigar el mecanismo antes de volver a conectar la alimentación.

Según la norma IEC 62271-100, los valores de resistencia de contacto superiores a 1,5 veces el valor de referencia de fábrica justifican una investigación, mientras que los valores superiores a 2 veces suelen indicar una acción de mantenimiento. La tasa de erosión de los contactos depende de la corriente interrumpida acumulada, expresada como Σ(I2t), donde los valores más altos aceleran la progresión del desgaste.

La tendencia de los valores de resistencia a lo largo de varios intervalos de prueba proporciona más valor de diagnóstico que las mediciones únicas. Un aumento de la resistencia superior a 20% con respecto al valor de referencia suele justificar un aumento de la frecuencia de supervisión, mientras que los valores cercanos a 200% de las lecturas iniciales indican una necesidad inminente de sustitución.

No todas las operaciones de conmutación provocan el mismo desgaste. Comprender los factores de aceleración ayuda a interpretar las mediciones de resistencia en su contexto.

Magnitud de la corriente de defecto domina la tasa de desgaste. Cada interrupción de una corriente de fallo de 25 kA puede erosionar 0,1-0,5 mg de material de contacto, lo que equivale a miles de operaciones normales de conmutación de carga. Revise los registros de eventos del relé de protección cuando la resistencia aumente inesperadamente.

Frecuencia de conmutación acumula daños. La conmutación de baterías de condensadores, las aplicaciones de arranque de motores y las frecuentes transferencias de carga aceleran el desgaste de forma desproporcionada. Los entornos de minería y fabricación de acero superan a veces las 50 operaciones de conmutación diarias.

Tiempo de arco se correlaciona directamente con la pérdida de material. La rápida coordinación de la protección reduce la exposición de los contactos a la energía del arco. Los interruptores aguas abajo de los dispositivos limitadores de corriente experimentan menos erosión por evento de fallo.

Grado del material de contacto establece la durabilidad de referencia. El CuCr25 ofrece una resistencia al arco superior a la de las formulaciones de CuCr50, pero la selección del material se realiza en la fábrica; el personal de campo no puede modificar este parámetro.

Desgaste del mecanismo se disfraza de degradación del contacto. A medida que envejecen los mecanismos de funcionamiento, la reducción de la fuerza de contacto provoca un cierre incompleto y lecturas de resistencia elevadas independientes del estado real de la superficie de contacto. El agotamiento del recorrido del muelle, normalmente por debajo de 50 N de fuerza de contacto, produce aumentos de resistencia no relacionados con la erosión.

El componentes del ensamblaje de contactos deben funcionar como un sistema integrado. Los contactos desgastados combinados con muelles de mecanismo degradados agravan los riesgos de fiabilidad más allá de lo que cualquiera de las dos condiciones causaría por separado.

[Visión experta: Variables ambientales y de aplicación]

- Las instalaciones costeras muestran aumentos de resistencia por contaminación salina en las conexiones externas: verifique la integridad de la conexión antes de condenar las cámaras interruptivas.

- Los lugares situados a gran altitud, por encima de los 1.000 m, experimentan una reducción de la rigidez dieléctrica, lo que hace que las mediciones de la distancia entre contactos sean más críticas.

- Las operaciones frecuentes de rechazo de carga provocan patrones de desgaste asimétricos detectables mediante la comparación de resistencias fase a fase.

- Las oscilaciones de temperatura ambiente superiores a 30°C diarios aceleran la degradación del lubricante del mecanismo, lo que afecta indirectamente a la fuerza de contacto.

La combinación de los datos de resistencia de los contactos con el historial operativo transforma las mediciones en inteligencia de mantenimiento. Un disyuntor de vacío con 8.000 operaciones de fallo muestra patrones de desgaste diferentes a los de uno con operaciones mecánicas equivalentes, pero con un servicio de limpieza de fallos mínimo.

Matriz de decisiones para acciones de mantenimiento:

| Resultado de la medición | Contexto operativo | Acción | Cronología |

|---|---|---|---|

| <75 μΩ, tendencia estable | Servicio normal | Continuar el seguimiento programado | Prueba anual |

| 75-100 μΩ o en aumento 5%/año | Cualquier aplicación | Aumentar la frecuencia de las pruebas | Control trimestral |

| 100-150 μΩ | Servicio de averías bajo | Sustitución de horarios | Próxima interrupción programada |

| 100-150 μΩ | Servicio de averías elevado | Priorizar la sustitución | En 3 meses |

| >150 μΩ o >200% de referencia. | Cualquier aplicación | Retirar del servicio | Antes de reactivar |

| Desequilibrio de fases >20% | Cualquier aplicación | Investigar el mecanismo | Antes de reactivar |

La norma IEEE 37.59 proporciona orientación sobre la clasificación del servicio de conmutación relevante para la estimación de la vida útil [VERIFY STANDARD: confirm current edition for contact wear correlation methodology]. Sin embargo, los equipos de mantenimiento experimentados reconocen que la tasa de tendencia de la resistencia -no los valores absolutos por sí solos- proporciona una mayor precisión en la predicción del desgaste.

La documentación sienta las bases para tomar decisiones defendibles. Registre la fecha de la prueba, la temperatura ambiente, la magnitud de la corriente de prueba, el estado de calibración del instrumento y todas las lecturas trifásicas. Sin registros coherentes, el análisis de tendencias resulta imposible.

La medición del desgaste de los contactos responde en última instancia a una pregunta: ¿cuándo deben sustituirse los componentes?

Gatillos de sustitución definitivos:

Las opciones de sustitución dependen del diseño del equipo. Muchos configuraciones de disyuntores de vacío Permiten la sustitución sólo del interruptor sin necesidad de cambiar todo el disyuntor. La sustitución completa del conjunto de polos es adecuada para diseños con paquetes integrados de interruptor-mecanismo. La sustitución completa del interruptor es necesaria para diseños sellados o cuando el desgaste simultáneo del mecanismo compromete la fiabilidad general.

Requisitos de adecuación de las especificaciones:

Los componentes de recambio deben ajustarse con precisión a las especificaciones originales. El grado del material de contacto (CuCr25 frente a CuCr50) afecta a la resistencia a la erosión del arco. El recorrido del contacto y las dimensiones de la separación deben cumplir los parámetros de diseño originales. Las especificaciones de la fuerza del muelle garantizan una presión de contacto adecuada, normalmente 50-80 N como mínimo para una interfaz fiable de baja resistencia.

Mezclar componentes de distintos fabricantes o generaciones de diseño entraña el riesgo de que se produzcan fallos de compatibilidad que pueden no aparecer durante la puesta en servicio, pero sí en condiciones de avería.

Una medición eficaz del desgaste de los contactos requiere datos de referencia fiables y conocimientos técnicos para su interpretación. Los interruptores en vacío XBRELE se suministran con especificaciones de separación de contactos verificadas en fábrica y valores de resistencia inicial documentados, lo que establece los puntos de referencia esenciales para la tendencia del ciclo de vida.

Nuestro equipo técnico respalda los programas de mantenimiento en conmutadores de minería, instalaciones de energías renovables y aplicaciones de control de motores industriales, entornos en los que los índices de desgaste de los contactos varían significativamente en función del servicio de conmutación y la exposición a corrientes de fallo.

Recursos técnicos disponibles:

Contacto El equipo de ingenieros de XBRELE para obtener especificaciones de interruptores en vacío, presupuestos de componentes de sustitución o asesoramiento sobre el establecimiento de programas de mantenimiento basados en el estado para su parque de interruptores.

¿Qué magnitud de corriente de prueba proporciona lecturas precisas de la resistencia de contacto?

Utilice un mínimo de 100 A CC para contactos de media tensión, siendo preferible 200 A para mejorar la relación señal/ruido. Las corrientes inferiores no suelen penetrar en las películas de óxido superficiales, lo que produce lecturas artificialmente elevadas que falsean el estado real de los contactos.

¿Cómo afecta la temperatura ambiente a las mediciones de resistencia de contacto?

La resistencia de contacto cobre-cromo cambia aproximadamente 0,4% por grado Celsius de desviación de la temperatura de referencia. Las mediciones realizadas a 40 °C requieren factores de corrección de aproximadamente 1,08 cuando se comparan con valores de referencia de 20 °C para obtener una tendencia precisa.

¿Pueden las pruebas de resistencia de contacto detectar la pérdida de vacío en las cámaras interruptivas?

Los ensayos sin resistencia evalúan el estado de la superficie de contacto cuando los contactos están cerrados. La integridad del vacío requiere una evaluación independiente mediante ensayos de resistencia a alta tensión, inspección por rayos X de los componentes internos o métodos de medición de la presión basados en magnetrón.

¿Por qué a veces disminuyen los valores de resistencia después de lecturas altas anteriores?

El flujo de corriente de prueba puede romper las películas de óxido que se formaron desde la última medición, reduciendo temporalmente la resistencia aparente. Este patrón justifica una mayor frecuencia de supervisión, ya que la degradación subyacente de los contactos suele seguir avanzando.

¿Qué causa las diferencias de resistencia entre las fases de un mismo disyuntor?

Un desequilibrio de fases superior a 15-20% suele indicar problemas en el mecanismo -fuerza de resorte desigual, desgaste del varillaje o desalineación- más que erosión diferencial de los contactos. Investigue los sistemas mecánicos antes de atribuir la variación únicamente al desgaste de los contactos.

¿Cuántas operaciones de fallo afectan significativamente al desgaste de los contactos?

La pérdida de material de contacto se escala con la magnitud de la corriente interrumpida al cuadrado. Una sola interrupción de 25 kA puede causar una erosión equivalente a 500-1.000 operaciones de conmutación de carga normal, lo que hace que el historial de servicio de avería sea un contexto esencial para interpretar las tendencias de la resistencia.

¿Deben repetirse las mediciones de referencia tras la sustitución de los contactos?

Sí: documente los nuevos valores de resistencia de referencia en un plazo de 30 días a partir de la sustitución de la cámara interruptiva o de un mantenimiento importante. Las especificaciones de fábrica proporcionan rangos de referencia, pero los valores reales instalados tienen en cuenta la calidad de la conexión y el ajuste del mecanismo específico de cada instalación.