¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Un alimentador de motor de trituradora de 6,6 kV se disparó por sobrecorriente. El sistema de protección funcionó parcialmente. Un fusible HRC eliminó un fallo de fase a tierra en menos de 15 milisegundos. Los otros dos fusibles permanecieron intactos. Lo mismo ocurrió con el contactor.

Lo que siguió era predecible para cualquiera que haya investigado fallos de monofásico: el motor siguió funcionando en dos fases, extrayendo corriente nominal 175% a través de una configuración de bobinado desequilibrada. Las corrientes de secuencia negativa calentaron la jaula del rotor de forma desigual. Al cabo de cuatro minutos, la protección térmica del motor se activó, pero no antes de que los daños en el aislamiento acortaran la vida útil restante del estator en unos 40%.

El análisis posterior al suceso identificó dos fallos. La clavija del percutor del fusible accionado se había extendido correctamente, pero la corrosión en el pivote del varillaje de enclavamiento impedía que la barra de disparo girara por completo. El pestillo del contactor nunca se liberó. Además, el estudio de coordinación realizado durante la puesta en servicio nunca había verificado el funcionamiento mecánico del cerradero con respecto al enclavamiento, sólo las curvas de protección eléctrica.

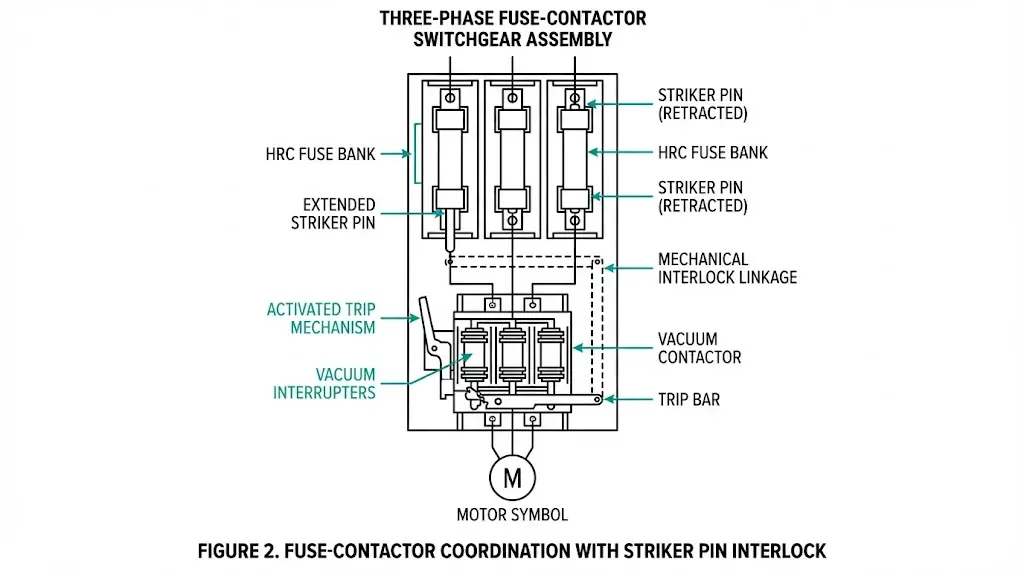

La aparamenta con fusible-contactor sigue siendo uno de los esquemas de protección más económicos para alimentadores de motor de media tensión. La combinación aprovecha lo que cada dispositivo hace mejor: el fusible HRC proporciona interrupción de falta limitadora de corriente; el contactor de vacío gestiona miles de operaciones de conmutación de carga sin degradación del contacto. Entre ellos, el pasador del cerradero y el mecanismo de enclavamiento forman un eslabón crítico pero a menudo pasado por alto.

Este artículo examina en detalle ese vínculo: cómo funcionan los mecanismos de disparo de los cerraderos, qué opciones de diseño de enclavamiento existen y los escollos de coordinación que transforman una sólida filosofía de protección en un fracaso sobre el terreno.

La aparamenta F-C combina fusibles de alta capacidad de interrupción (HRC) con contactores de vacío para proteger motores de media tensión y circuitos de transformadores. El fusible se encarga de la interrupción del cortocircuito mediante una acción limitadora de corriente; el contactor gestiona las tareas de conmutación normales y proporciona aislamiento trifásico después de que actúe cualquier fusible.

Esta división de las tareas de protección define la eficacia del sistema. Los contactores de vacío en combinaciones F-C suelen interrumpir entre 2 y 8 kA, mientras que los fusibles HRC asociados interrumpen las corrientes de fallo que alcanzan los 50 kA o más. El contactor nunca ve directamente la corriente de fallo: el fusible elimina primero el fallo y el contactor se abre en un circuito sin tensión.

El requisito de coordinación es sencillo: cuando un fallo acciona uno o más fusibles, el contactor debe abrir las tres fases para evitar la monofásica. Un motor que funciona con dos fases consume corriente de secuencia negativa que calienta las barras del rotor de forma desigual. En condiciones de plena carga, el devanado puede empezar a dañarse en 2-5 segundos.

La norma IEC 62271-106 regula los contactores de CA de más de 1 kV, estableciendo requisitos de ensayo de tipo para la resistencia al cortocircuito. La norma IEC 60282-1 regula el diseño y las prestaciones de los fusibles de alta tensión. [VERIFY STANDARD: IEC 62271-105 puede aplicarse específicamente a combinaciones fusible-contactor-interruptor].

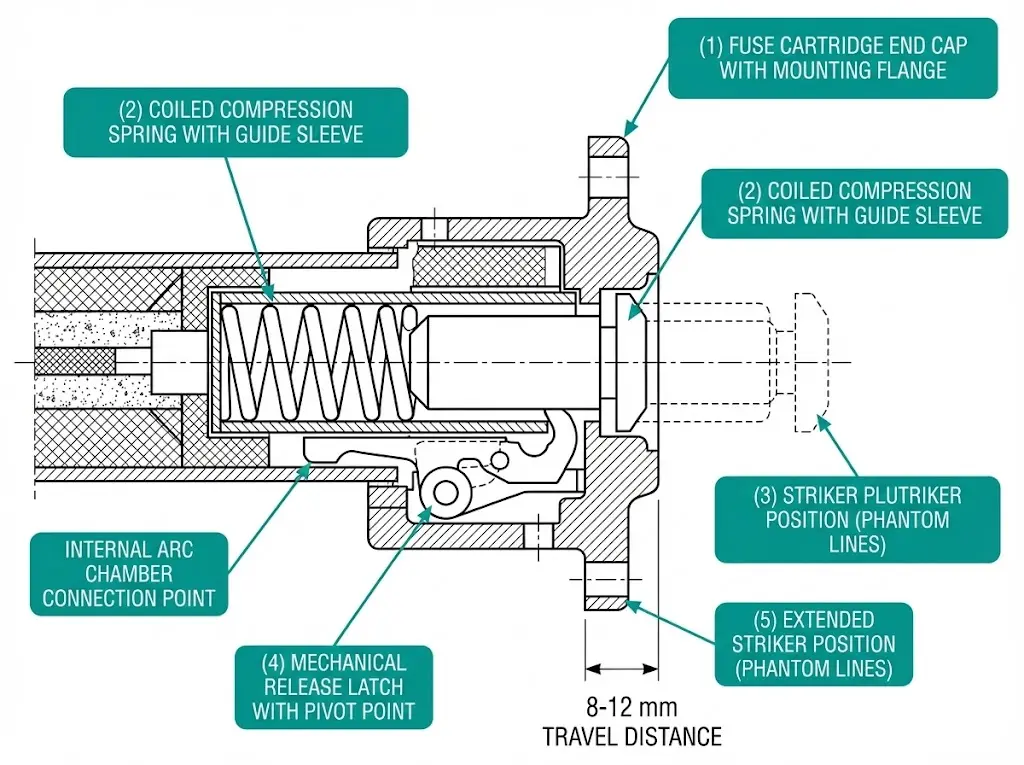

El percutor es un émbolo accionado por resorte alojado dentro de la tapa del extremo del cartucho fusible HRC. Su función es puramente mecánica: traducir el funcionamiento del fusible en un desplazamiento físico que activa el sistema de enclavamiento.

El momento crítico: se produce la ampliación del delantero después de el fusible ha interrumpido la avería. El contactor se abre en un circuito que el fusible ya ha desexcitado. Esta secuenciación no es una limitación, sino un principio de diseño fundamental. El fusible hace el trabajo pesado; el contactor proporciona un aislamiento visible y evita la monofásica.

La presión interna del gas durante la extinción del arco suele alcanzar los 2-4 bares, lo que proporciona la fuerza que libera el pestillo del percutor. Este mecanismo impulsado por la presión significa que el funcionamiento del percutor depende de la fusión real del elemento fusible: un fusible degradado o previamente dañado puede no generar la presión suficiente para un accionamiento fiable del percutor.

- Compruebe anualmente el funcionamiento del cerradero con la herramienta de desbloqueo manual del fabricante; no confíe únicamente en la inspección visual.

- Mida el recorrido de extensión del cerradero; un recorrido reducido (< 6 mm) indica fatiga del muelle o contaminación interna.

- En instalaciones costeras o húmedas, inspeccionar la carcasa del golpeador cada 6 meses para detectar la corrosión.

- Registro de la fuerza de accionamiento de referencia durante la puesta en servicio para la comparación de tendencias.

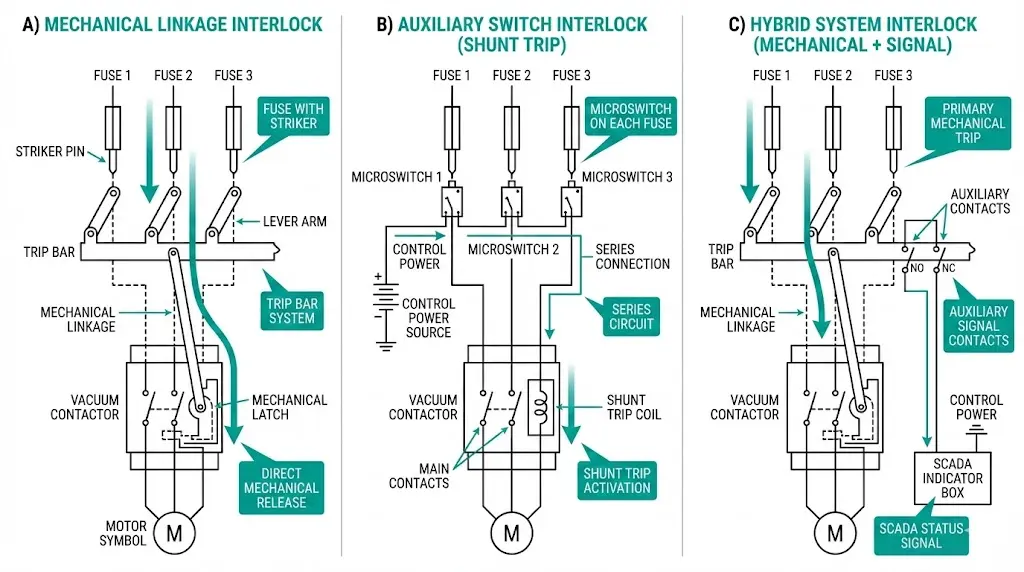

En los diseños de celdas F-C predominan tres arquitecturas de enclavamiento. La selección depende de la criticidad de la aplicación, la capacidad de mantenimiento y los requisitos de supervisión.

Un brazo de palanca conecta los tres pasadores del percutor a una barra de disparo común. Cuando se acciona un solo fusible, la extensión del percutor hace girar la barra de disparo, que desbloquea mecánicamente el mecanismo de retención del contactor.

Ventajas: No requiere alimentación auxiliar. Tiempo de respuesta inferior a 50 ms desde la extensión del cerradero hasta la liberación del contactor. A prueba de fallos del circuito de control.

Limitaciones: Requiere una alineación precisa durante el montaje. El desgaste del varillaje introduce holgura con el tiempo, lo que puede retrasar la respuesta del disparo. La instalación posterior en paneles existentes presenta complejidad mecánica.

Cada clavija del percutor acciona un microinterruptor. Los contactos del interruptor se conectan en serie a través de las tres fases. Cualquier operación de un solo fusible abre la cadena en serie, desenergizando la bobina de retención del contactor o energizando un disparo en derivación.

Ventajas: Instalación más sencilla en diseños de aparamenta modular. Proporciona capacidad de indicación remota para la integración SCADA. Menor complejidad mecánica por posición de fusible.

Limitaciones: Depende de la disponibilidad de tensión de control. La fiabilidad del microinterruptor se convierte en un punto de fallo adicional. Posibilidad de rebote o soldadura de contactos durante eventos de alta energía.

Algunos fabricantes combinan el desenclavamiento mecánico con la señalización eléctrica. El disparo mecánico proporciona protección primaria, mientras que la señal eléctrica alimenta la indicación, la lógica de enclavamiento y el registro de eventos.

Para las aplicaciones de alimentadores de motor en las que se aplican requisitos de nivel de integridad de la seguridad (SIL), el enclavamiento mecánico suele proporcionar la función de seguridad, mientras que la señalización eléctrica se encarga de la supervisión y el diagnóstico.

| Parámetro | Enganche mecánico | Interruptor auxiliar | Híbrido |

|---|---|---|---|

| Tiempo de respuesta | < 50 ms | 50-100 ms | < 50 ms (primario) |

| Potencia de control necesaria | No | Sí | Parcial |

| Integración de SCADA | Limitado | Completo | Completo |

| Complejidad del mantenimiento | Moderado (controles de alineación) | Bajo | Moderado |

| Visibilidad del modo de fallo | Alto (atasco visible) | Bajo (contacto oculto) | Mixto |

| Aplicación típica | Minería, industria pesada | Paneles comerciales, OEM | Proceso crítico, SIL-rated |

Guía de selección: La conexión mecánica se adapta a las aplicaciones que exigen un funcionamiento a prueba de fallos sin depender de sistemas auxiliares. Los enclavamientos de interruptores auxiliares se adaptan a las instalaciones que priorizan la supervisión remota y los diseños de paneles estandarizados. Las configuraciones híbridas satisfacen ambos requisitos, pero añaden complejidad.

La experiencia sobre el terreno en instalaciones mineras, petroquímicas y de fabricación revela patrones de fallo constantes. Estos escollos tienen algo en común: suposiciones hechas durante el diseño o la puesta en marcha que no se verifican hasta que un fallo real deja al descubierto la brecha.

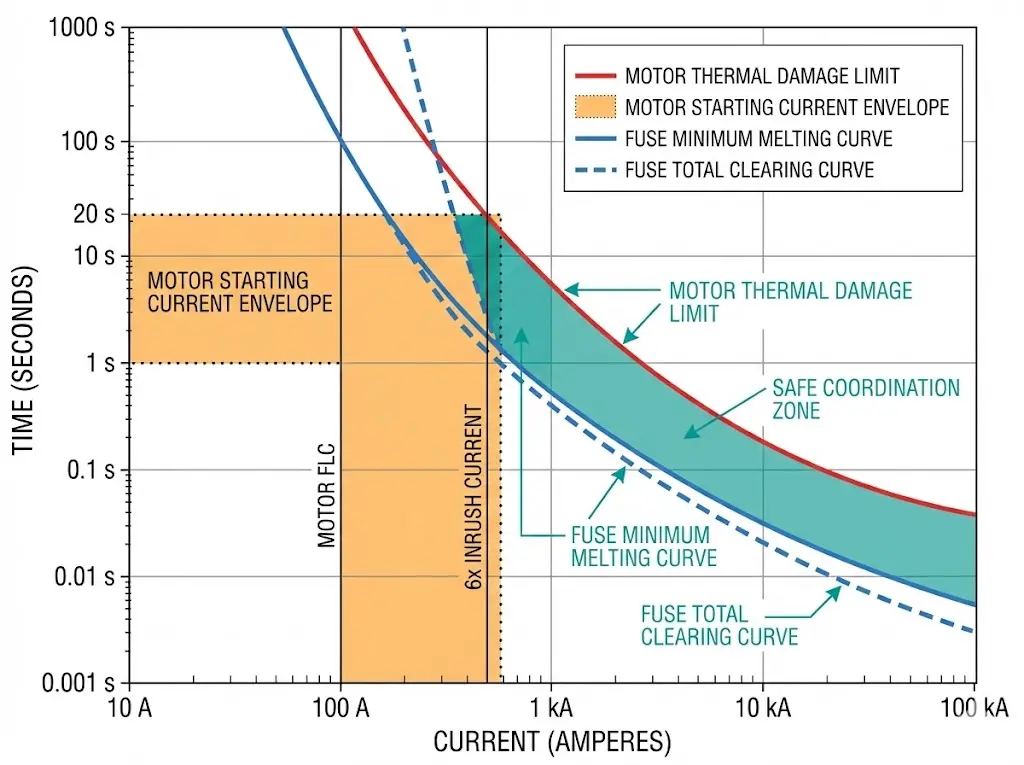

Si se selecciona un fusible con una intensidad nominal de 1,5 veces la intensidad a plena carga del motor sin examinar el perfil de arranque, se producen operaciones molestas durante aceleraciones prolongadas. Las cargas de alta inercia (molinos de bolas, trituradoras, bombas centrífugas con válvulas de retención) pueden consumir 6× FLC durante 15-30 segundos.

Ejemplo de campo: Un accionamiento de molino de 500 kW con un tiempo de aceleración de 20 segundos fundió fusibles repetidamente hasta que el valor nominal aumentó de 100 A a 125 A. La selección original siguió un multiplicador genérico sin examinar la curva de arranque del motor frente al tiempo mínimo de fusión del fusible.

Prevención: Superponga la curva de resistencia térmica del motor, el límite de tiempo del rotor bloqueado y la curva de fusión mínima del fusible en un gráfico común de tiempo-corriente. La curva del fusible debe permanecer a la derecha de la envolvente de irrupción del motor en todos los puntos.

La energía de paso del fusible durante la eliminación del fallo debe permanecer por debajo de la capacidad de resistencia del contactor. Un contactor con un valor nominal de 2.000 A² no puede sobrevivir a un fusible que permita 5.000 A² durante un fallo prospectivo de 40 kA.

Método de verificación: Obtenga la característica I²t del fabricante del fusible (pico de paso frente a la corriente de defecto prevista) y compárela con la resistencia al cortocircuito declarada del contactor en su informe de ensayo de tipo por IEC 62271-106.

Si sólo funciona un fusible -común en fallos de fase a tierra en sistemas conectados a tierra por resistencia o sin conexión a tierra-, el motor sigue funcionando en dos fases. Las corrientes de secuencia negativa provocan un calentamiento rápido y desigual del rotor.

Estrategias de mitigación:

Los pasadores del percutor se atascan debido a la corrosión en entornos húmedos o costeros, a la contaminación por polvo o vapor de aceite, a defectos de fabricación en el mecanismo de resorte o a que el cartucho del fusible está instalado con una orientación incorrecta.

Observación sobre el terreno: En una plataforma en alta mar, 3 de las 12 unidades F-C presentaban pasadores que no se extendían durante las pruebas rutinarias con una herramienta de liberación manual. La entrada de niebla salina durante 18 meses había corroído las guías internas de los muelles. Los fusibles parecían visualmente intactos.

Una holgura excesiva debida al desgaste o a un montaje incorrecto permite la extensión del cerradero sin la rotación completa de la barra de disparo. El pestillo del contactor no se libera. La fase única continúa hasta la protección térmica o la intervención del operador.

Prevención: Incluya la verificación de la alineación del varillaje en los procedimientos de puesta en servicio. Mida el desplazamiento angular de la barra de disparo en función de las especificaciones del fabricante, normalmente 12-18 grados de rotación mínima para una liberación fiable del pestillo.

- No confíe nunca en las curvas de coordinación genéricas de los manuales; obtenga datos específicos del fabricante tanto para el fusible como para el contactor.

- Realice una prueba de accionamiento del percutor en cada unidad F-C antes de la energización, no en una muestra.

- Documentar la corriente de defecto prevista en el punto de instalación; la coordinación sólo es válida a ese nivel.

- Fotografíe la alineación del elevador y registre las medidas para futuras comparaciones de mantenimiento.

Antes de energizar cualquier instalación de aparamenta F-C, complete estos pasos de verificación:

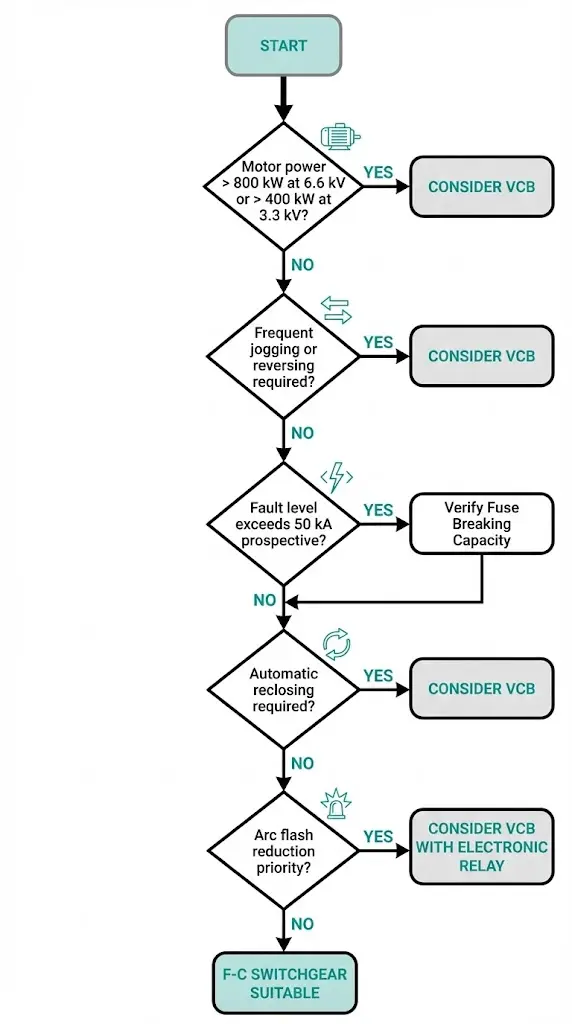

Las combinaciones F-C son adecuadas para alimentadores de motor de hasta aproximadamente 800 kW a 6,6 kV o 400 kW a 3,3 kV, aplicaciones con conmutaciones poco frecuentes y características de carga predecibles. La disposición se vuelve problemática cuando:

Para estas aplicaciones, interruptores automáticos de vacío con relés de protección electrónicos proporcionan una mayor flexibilidad. Entender dónde encaja la aparamenta F-C -y dónde no- evita errores de especificación que solo salen a la luz en condiciones de funcionamiento anómalas.

Los contactores de vacío XBRELE están diseñados para cumplir los requisitos de coordinación F-C. Cada unidad se suministra con valores de resistencia I²t documentados y verificados mediante ensayos de tipo según la norma IEC 62271-106, lo que permite la comparación directa con las características de paso del fusible.

Las disposiciones de montaje se adaptan tanto a configuraciones de enclavamiento mecánico como de enclavamiento de interruptor auxiliar. Para consideraciones medioambientales incluidas las instalaciones costeras o las atmósferas contaminadas, las opciones de sellado mejoradas protegen los puntos de interfaz de los percutores.

El equipo de ingeniería de XBRELE realiza estudios de coordinación para proyectos de alimentadores de motores, proporcionando datos de compatibilidad de fusibles, curvas I²t y especificaciones de recorrido de los percutores. Póngase en contacto con nosotros para solicitar hojas de datos de coordinación o programar una consulta técnica para su próximo diseño de centro de control de motores.

R: La corrosión por humedad o niebla salina, la contaminación por polvo en suspensión o vapor de aceite y la fatiga interna del muelle son las causas principales; los cartuchos fusibles instalados con una orientación incorrecta también pueden impedir la extensión completa del percutor.

R: Los contactores de vacío están diseñados para conmutar cargas, no para interrumpir fallos. Si el fusible no elimina el fallo, es probable que el contactor falle de forma catastrófica al intentar interrumpir la corriente por encima de su capacidad de corte.

R: En la mayoría de las aplicaciones industriales se suelen realizar pruebas de funcionamiento anuales; las instalaciones en entornos corrosivos o con alta frecuencia de conmutación pueden requerir pruebas cada 6 meses.

R: Si la I²t de paso del fusible supera la resistencia del contactor, la energía de fallo puede soldar los contactos del contactor o dañar el interruptor de vacío, provocando un fallo en el aislamiento del circuito después de que se despeje el fusible.

R: El cerradero puede extenderse completamente, pero el desgaste del varillaje, la desalineación o el atasco pueden impedir que la barra de disparo gire lo suficiente como para liberar el pestillo del contactor; la verificación mecánica durante la puesta en servicio evita este modo de fallo.

R: La conexión mecánica proporciona un funcionamiento a prueba de fallos independiente de la disponibilidad de energía de control; los sistemas híbridos que combinan el disparo mecánico con la supervisión eléctrica se especifican cada vez más para alimentadores de motor con clasificación SIL.

R: F-C es adecuado para conmutaciones poco frecuentes con cargas predecibles inferiores a 800 kW a 6,6 kV; las aplicaciones que requieren un funcionamiento frecuente, reconexión automática u optimización del arco eléctrico suelen favorecer a los disyuntores de vacío con protección electrónica ajustable.