¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

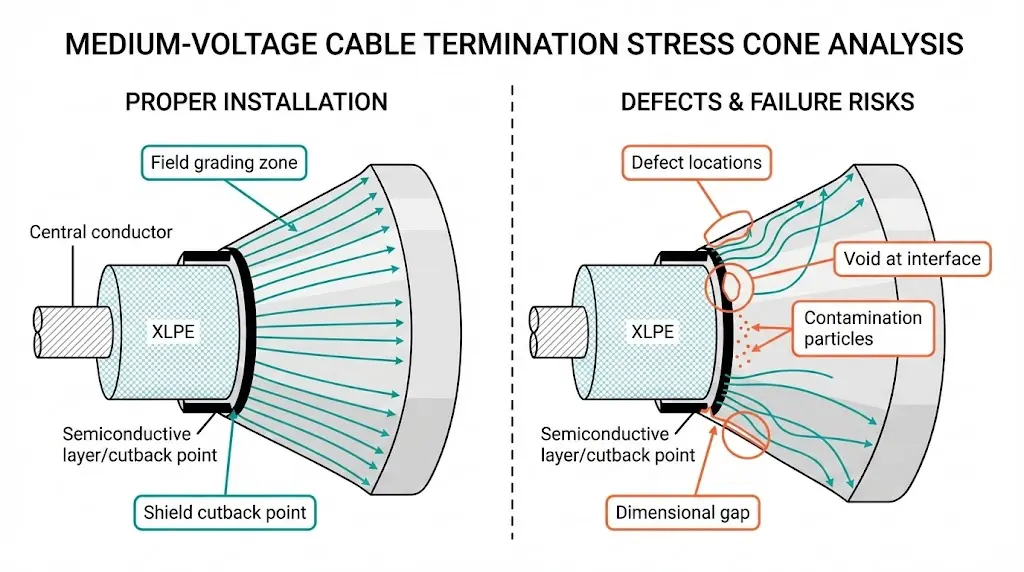

Las terminaciones de cables de media tensión fallan con más frecuencia que los cables que conectan. En evaluaciones de campo realizadas en más de 75 subestaciones industriales que operan a 6,6-35 kV, la instalación incorrecta de conos de tensión es responsable de aproximadamente 40% de fallos prematuros de terminación que provocan actividad de descarga parcial. La terminación concentra todas las variables de instalación -preparación de la superficie, tolerancia dimensional, limpieza de la interfaz, condiciones ambientales- en un punto de unión en el que los errores se acumulan en lugar de compensarse.

Esta guía responde a las tres preguntas más frecuentes de los ingenieros de campo: ¿Qué defectos provocan el fallo de las terminaciones? ¿Cómo se desarrollan las descargas parciales a partir de estos defectos? ¿Qué pruebas de aceptación separan de forma fiable las buenas instalaciones de los fallos latentes?

El cono de tensión se sitúa en el centro de cada pregunta. Este componente redistribuye la intensidad del campo eléctrico en el extremo cortado del cable, reduciendo el pico de tensión de 20-30 kV/mm (sin graduar) a 2-3 kV/mm (graduado correctamente). Cuando los defectos de instalación comprometen esta función de graduación del campo, se produce una descarga parcial, a veces en cuestión de días, a menudo en cuestión de meses.

Cuando se corta un cable de media tensión para terminarlo, la capa semiconductora termina bruscamente. Esta discontinuidad geométrica concentra el campo eléctrico en el borde de corte de la pantalla. El aislamiento XLPE soporta 20-25 kV/mm bajo tensión a corto plazo, pero la fiabilidad a largo plazo requiere una intensidad de campo inferior a 3-5 kV/mm. La terminación no graduada funciona en los límites del material o por encima de ellos desde la primera energización.

La magnitud del campo eléctrico en el corte del semiconductor sigue la relación Emax = U₀ / (r × ln(R/r)), donde U₀ representa la tensión de fase a tierra, r es el radio del conductor y R es el radio exterior del aislamiento. Sin un alivio de tensión adecuado, Emax en instalaciones de 15 kV pueden superar localmente los 8-10 kV/mm.

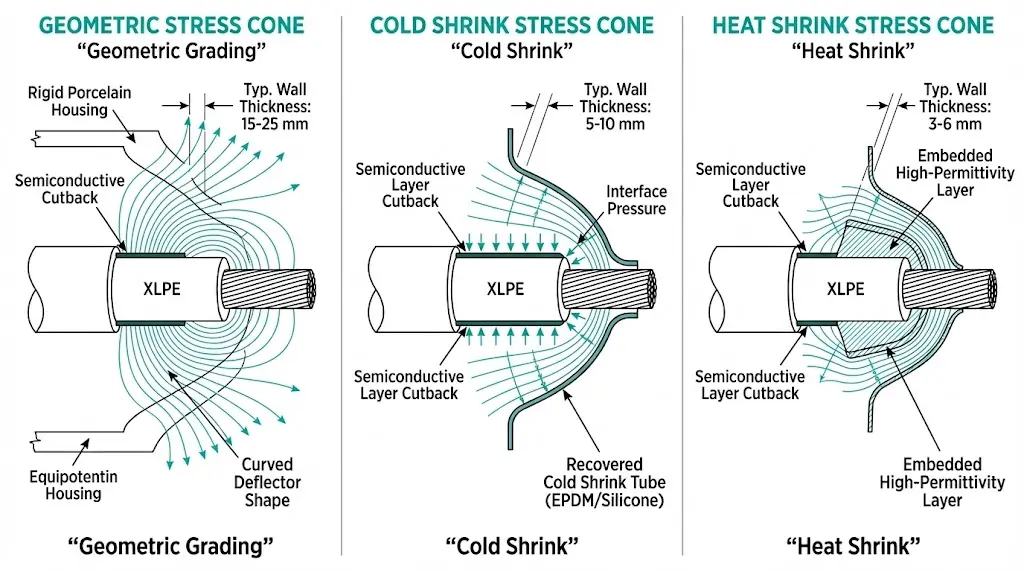

Los conos de tensión resuelven este problema mediante dos mecanismos. La graduación geométrica utiliza la forma física del cono para extender las líneas equipotenciales hacia el exterior desde el eje del cable, extendiendo la intensidad del campo por una superficie mayor. La graduación capacitiva emplea materiales de alta permeabilidad (εᵣ = 15-30) que absorben la tensión a través de las propiedades del material en lugar de la geometría.

El punto crítico para la resolución de problemas: los conos de tensión proporcionan exactamente la graduación de campo requerida para un funcionamiento fiable; no existe margen de seguridad. Cualquier defecto de instalación consume inmediatamente el margen de diseño. Un entrehierro de 0,5 mm en la interfaz del cono de tensión experimenta una tensión de campo 2,5-3 veces superior a la del material circundante debido al desajuste de permitividad entre el aire (εᵣ = 1,0) y el XLPE (εᵣ = 2,3).

Cada tecnología de cono de tensión presenta distintas vulnerabilidades de instalación que los ingenieros de campo deben reconocer durante la inspección y la resolución de problemas.

| Tipo de cono de tensión | Mecanismo de clasificación | Clase de tensión | Factor crítico de instalación | Modo de fallo común |

|---|---|---|---|---|

| Geométrico (porcelana/polímero) | La forma física amplía las líneas equipotenciales | 12-36 kV | Asiento sin huecos, ajuste dimensional preciso | Bolsas de aire en la interfaz cono-aislamiento |

| Contracción en frío (EPDM/silicona) | El tubo preestirado se recupera en el cable | 6,6-36 kV | Dimensionamiento correcto dentro de la gama de diámetros de 3-5 mm | Presión de interfaz insuficiente en los extremos de la gama |

| Termorretráctil | Compuesto incrustado de alta permeabilidad (εᵣ = 20-30) | 6,6-24 kV | Calentamiento uniforme, recuperación completa | Contracción incompleta, atrapamiento de huecos |

| Premoldeado separable | Geometría de precisión del deflector | 15-36 kV | Presión de interfaz 0,05-0,15 MPa | Contaminación en la interfaz separable |

Las terminaciones termorretráctiles instaladas por debajo de 5°C ambiente sin precalentamiento de los componentes suelen contener múltiples huecos. Los sistemas de contracción en frío instalados en el extremo de su rango de diámetros pierden 30-50% de la presión de interfaz diseñada. No se trata de preocupaciones teóricas, sino que representan las condiciones de instalación que encontramos repetidamente durante las investigaciones de fallos.

[Opinión del experto: Observaciones de campo sobre el dimensionamiento de los conos de tensión].

- Las terminaciones por contracción en frío especifican rangos de diámetro de cable de 3-5 mm por tamaño; las instalaciones de rango medio superan sistemáticamente a las instalaciones de borde de rango en las pruebas de DP.

- Cuando el diámetro del cable esté dentro de 1 mm del límite de tamaño, seleccione el tamaño de terminación más pequeño para una mayor presión de interfaz.

- La medición del diámetro previa a la instalación en tres puntos a lo largo de la longitud de la preparación atrapa los cables fuera de la circunferencia que causan un contacto desigual del cono de tensión.

La experiencia sobre el terreno en miles de terminaciones de cables de MT revela patrones de fallo coherentes. Estos cinco defectos son responsables de aproximadamente 80% de los fallos prematuros.

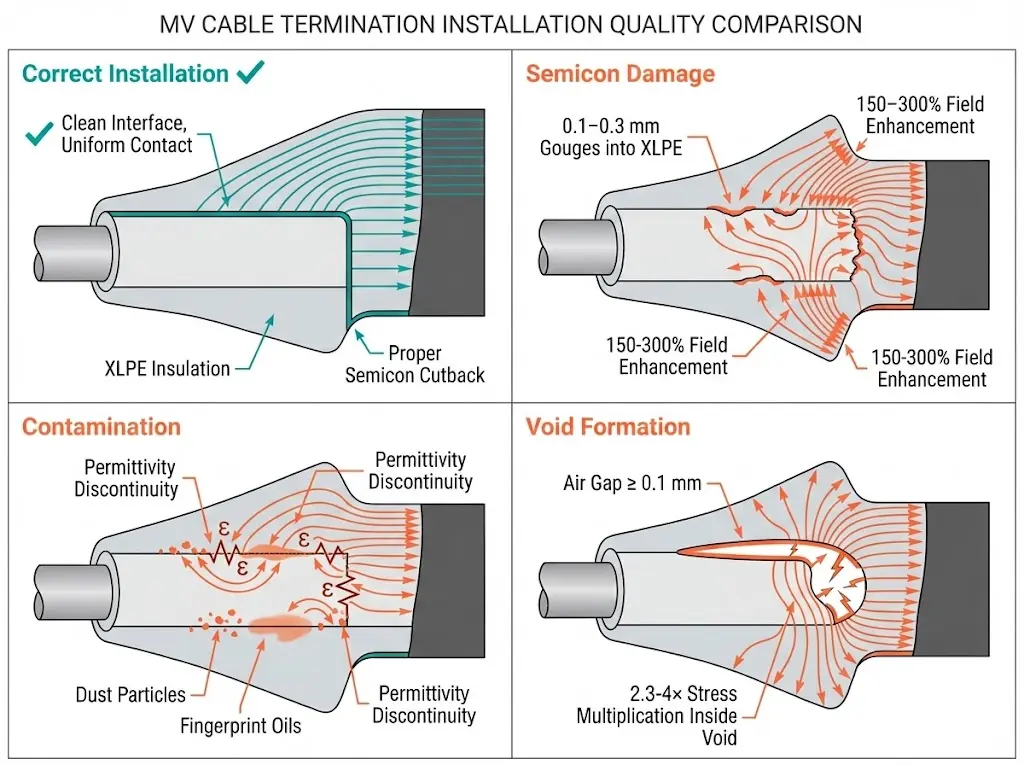

Daños por eliminación de la capa semiconductora

Las cuchillas para cables estándar sin topes de profundidad producen con frecuencia ranuras de 0,1-0,3 mm en la superficie de aislamiento del XLPE. Estos cortes crean aumentos de campo locales de 150-300% por encima de los valores nominales. La eliminación incompleta del semiconductor deja islas que crean puntos de triple unión donde se encuentran el aire, el aislamiento y el material semiconductor; la descarga parcial se inicia primero en estos puntos, normalmente a 60-80% de la tensión nominal.

Contaminación de la interfaz

Una sola huella introduce una capa de contaminación de 1-5 μm de grosor con propiedades dieléctricas diferentes a las de los materiales circundantes. En entornos húmedos, esta contaminación absorbe humedad, creando discontinuidades de permitividad localizadas. La actividad de descarga superficial se inicia en la interfaz: las mediciones de descargas parciales externas pueden mostrar una actividad mínima mientras progresa la degradación interna.

Formación del vacío

Los huecos de hasta 0,1 mm de diámetro soportan descargas parciales a la tensión de funcionamiento. Los huecos llenos de aire tienen εᵣ = 1,0 en comparación con 2,3-2,5 para el XLPE y 3,0-4,0 para los materiales de cono de tensión. Por lo tanto, el campo dentro del hueco es 2,3-4,0 veces superior al del material circundante. Para un hueco de 1 mm en una terminación de 11 kV, la tensión interna del hueco puede alcanzar 8-12 kV/mm, muy por encima de la resistencia a la rotura del aire de 3 kV/mm.

Desajuste dimensional

Los conos de tensión de tamaño incorrecto para el diámetro del cable no consiguen una presión de interfaz adecuada. Los componentes subdimensionados se estiran excesivamente, reduciendo el grosor de la pared. Los componentes sobredimensionados dejan huecos de aire microscópicos que funcionan como vacíos distribuidos, produciendo firmas de DP de amplio espectro en lugar de pulsos discretos.

Fallos en la conexión a tierra

Las conexiones de pantalla flotantes o de alta resistencia crean diferencias de tensión que conducen corrientes capacitivas a través de caminos no previstos. La descarga de corona se produce en las puntas de los cables de apantallamiento o en los huecos de las conexiones a tierra, un defecto que a menudo pasa desapercibido durante la inspección visual pero que se detecta fácilmente durante la medición de descargas parciales.

| Tipo de defecto | Indicador visual | Mejora del campo | Nivel de riesgo de EP |

|---|---|---|---|

| Gubias semiconductoras | Arañazos visibles en el aislamiento | 150-300% | Alto |

| Contaminación | Huellas dactilares, polvo, películas de humedad | 120-180% | Medio-alto |

| Huecos >0,1 mm | Burbujas en la termorretracción, huecos en la termorretracción en frío | 230-400% | Alto |

| Desajuste dimensional | Excesiva elasticidad o ajuste holgado | 140-200% | Medio |

| Fallo de conexión a tierra | Trenzas sueltas, conexiones perdidas | Variable | Medio-alto |

La descarga parcial se produce cuando el campo eléctrico local supera la fuerza de ruptura de una cavidad llena de gas o de una superficie contaminada, pero la descarga no salva todo el espesor del aislamiento. En las terminaciones defectuosas predominan tres tipos de descargas parciales.

Descarga de vacíos internos se desarrolla dentro de cavidades cerradas en la interfaz del cono de tensión. El desajuste de permitividad concentra el campo dentro del hueco hasta que se produce la ionización. Cada descarga deposita partículas de carbono en las paredes de los huecos, ampliando gradualmente la región conductora hasta que se inicia la arborización eléctrica.

Vertido superficial se propaga a lo largo de interfaces contaminadas entre materiales. La absorción de humedad aumenta la conductividad de la superficie, creando vías preferentes de descarga. Los patrones de fase resuelta muestran a menudo una actividad asimétrica influida por las variaciones de conductividad de la superficie.

Descarga Corona se desarrolla en bordes afilados o cables de pantalla mal conectados a tierra. A diferencia de la descarga vacía, la corona se produce en el ambiente y puede ser audible o producir olor a ozono en condiciones de alta humedad.

El plazo de degradación varía enormemente en función de la gravedad del defecto. Las terminaciones que funcionan a 90% de su tensión de inicio de descarga parcial (PDIV) pueden sobrevivir décadas. Los que funcionan a 150% de PDIV fallan en cuestión de meses. La progresión sigue una secuencia coherente: inicio (de semanas a meses de actividad de baja magnitud), propagación (de meses a años de magnitud creciente), aceleración (de semanas a meses de rápido crecimiento del árbol) y fallo (de horas a días de desbocamiento térmico).

[Visión experta: Reconocimiento de patrones de DP en pruebas de campo]

- Los patrones de DP simétricos en los cuadrantes 1 y 3 suelen indicar una descarga interna de vacíos, por lo que es necesario sustituir la terminación.

- Los patrones asimétricos sugieren una contaminación de la superficie; si la degradación se encuentra en una fase temprana, se puede limpiar y volver a terminar.

- La actividad de las descargas parciales, que aumenta con la humedad, apunta a la entrada de humedad en las interfaces de sellado.

- El aumento de la magnitud de la DP en mediciones sucesivas indica una degradación activa que requiere una intervención urgente.

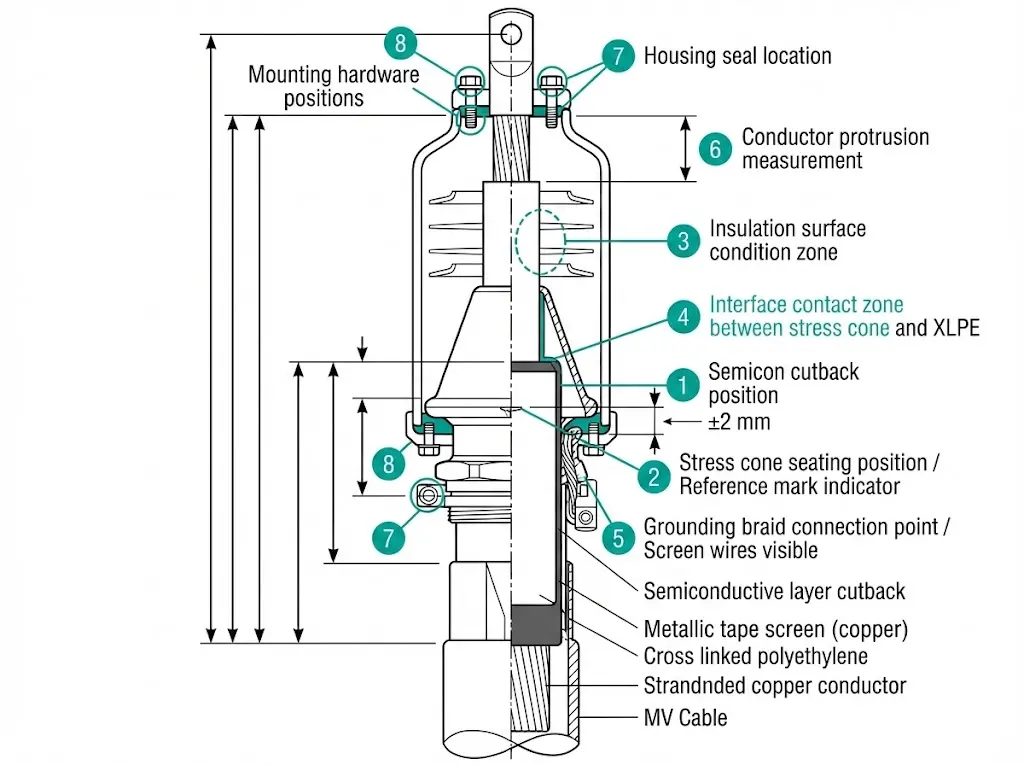

Complete esta verificación antes de energizar cualquier terminación de cable de MT. Cada punto de verificación aborda un mecanismo de fallo específico identificado en las investigaciones de campo.

Verificación dimensional

Evaluación del estado de la superficie

Integridad mecánica

Documentación medioambiental

Tres pruebas complementarias evalúan la calidad de la terminación. Cada una detecta distintos tipos de defectos con una sensibilidad variable.

Pruebas de resistencia a alta tensión

Aplique tensión de prueba CA o VLF a 2,0-3,0 × U₀ durante 30-60 minutos [VERIFIQUE LA NORMA: IEC 60502-2 niveles específicos de tensión de prueba de puesta en servicio y tiempos de retención]. Las pruebas VLF a 0,01-0,1 Hz reducen los requisitos de corriente de carga capacitiva, lo que permite realizar pruebas de campo con equipos portátiles. Las pruebas de resistencia confirman la integridad del aislamiento bruto, pero pueden no detectar defectos incipientes que operen por debajo del umbral de ruptura.

Medición de la descarga parcial

Las pruebas de DP proporcionan pruebas directas de la presencia de defectos. Requisito de sensibilidad: capacidad de detección ≤10 pC en el lugar de terminación. Umbral de aceptación: normalmente <5 pC para instalaciones nuevas, aunque los requisitos específicos de la compañía eléctrica varían. Mida durante la rampa de subida de tensión para identificar la PDIV; mida durante la rampa de bajada para confirmar la tensión de extinción de la PD (PDEV). Una terminación que muestre una PDIV inferior a 1,5 × U₀ requiere una investigación independientemente de la magnitud absoluta de la PD.

Tan Delta / Factor de disipación

Mida a 0,5 × U₀, 1,0 × U₀ y 1,5 × U₀. El tip-up (aumento de tan δ con la tensión) indica contaminación o presencia de huecos. Aceptación típica para sistemas XLPE nuevos: tan δ < 0,1% con tip-up < 0,05% entre pasos de tensión. Esta prueba evalúa el estado general del aislamiento, incluidas las terminaciones, pero no puede localizar defectos.

| Método de prueba | Detección primaria | Umbral de aceptación | Localización de defectos |

|---|---|---|---|

| Resistencia AT | Fallo grave de aislamiento | Sin avería a la tensión de prueba | Ninguno |

| Medición PD | Vacíos, contaminación, seguimiento | <5 pC a 1,5 × U₀ | Bueno (con varios sensores) |

| Tan Delta | Degradación distribuida, humedad | <0,1%, tip-up <0,05% | Pobre |

La prevención cuesta menos que la reparación. Estos controles reducen las tasas de defectos de forma mensurable.

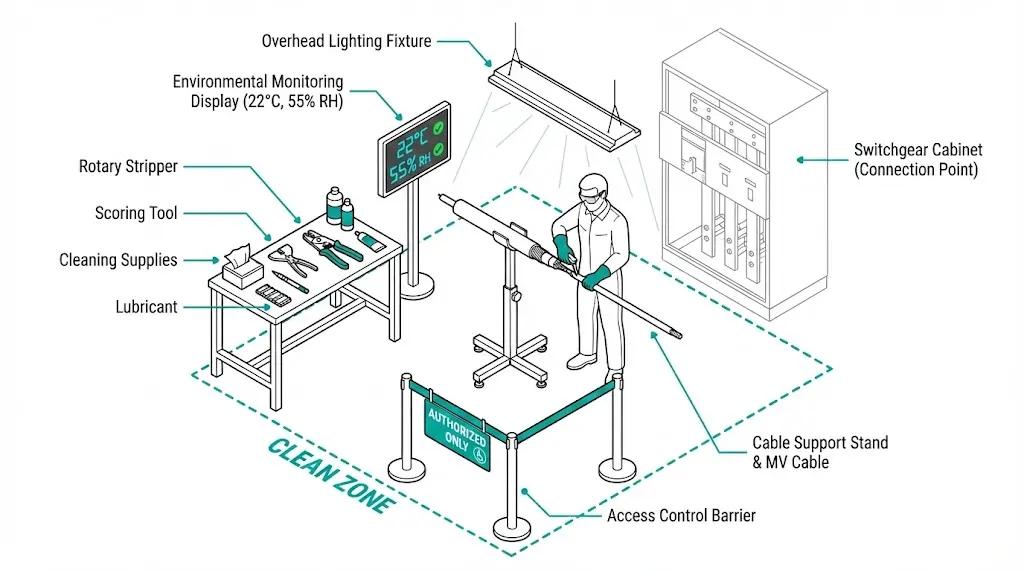

Requisitos medioambientales

Mantenga la temperatura ambiente entre 10-35°C durante la instalación. Por debajo de 10°C, precaliente los componentes retráctiles en frío y el extremo del cable según las instrucciones del fabricante. Mantenga la humedad relativa por debajo de 70% en el lugar de trabajo; utilice deshumidificadores portátiles o recintos temporales cuando sea necesario. Establezca una zona limpia definida con acceso controlado; prohíba comer, fumar y el tráfico innecesario.

Normas de herramientas

Las herramientas rotativas de pelado de cables con topes de profundidad ajustables eliminan el estriado del aislamiento. Las herramientas de ranurado semiconductoras crean bordes consistentes y perpendiculares. Utilice únicamente disolventes de limpieza y paños sin pelusa especificados por el fabricante. Aplique lubricantes aprobados en las cantidades especificadas: el exceso de lubricante causa tantos problemas como la falta de lubricante.

Impacto de la certificación del instalador

Los instaladores certificados reducen los índices de defectos en un 60-80% en comparación con el personal no certificado. Los principales fabricantes de terminaciones ofrecen programas de certificación que requieren formación presencial, instalación práctica supervisada, examen práctico y recertificación periódica cada 2-3 años. Para infraestructuras críticas, especifique instaladores certificados en los documentos de contratación: “Todas las terminaciones de cables de MT serán instaladas por personal con certificación vigente del fabricante de la terminación”.”

Las terminaciones de los cables de MT se conectan directamente con los pasamuros de las celdas y los compartimentos de cables. XBRELE interruptores automáticos de vacío se han diseñado teniendo en cuenta la compatibilidad de las terminaciones de cable como prioridad de diseño: las dimensiones de los casquillos, las holguras y las disposiciones de montaje se adaptan a los sistemas de terminación estándar sin necesidad de modificaciones sobre el terreno.

Nuestro componentes de aparatos de conexión respaldan la integridad a largo plazo que establece una instalación de terminación adecuada. Cuando los sistemas de cables se conectan a equipos diseñados para interfaces fiables, la inversión en un trabajo de terminación de calidad proporciona todo su valor de vida útil.

Para consultas técnicas sobre la compatibilidad de las terminaciones con los cuadros XBRELE, o para hablar de tecnología de interrupción en vacío para sus aplicaciones de media tensión, póngase en contacto con nuestro equipo de ingeniería. Le asesoramos sobre instalaciones interiores frente a exteriores donde los requisitos de terminación difieren significativamente.

¿Cuál es la causa de la mayoría de los fallos en la terminación de cables de MT?

La contaminación de la interfaz y la formación de huecos representan conjuntamente el 60-70% de los fallos prematuros según los datos de análisis de fallos de múltiples empresas de servicios públicos. Ambos defectos se deben a una preparación inadecuada de la superficie o a una instalación incorrecta de los componentes, más que a deficiencias de los materiales.

¿Con qué rapidez puede fallar una terminación defectuosa tras su instalación?

Las terminaciones gravemente defectuosas con huecos de más de 1 mm o contaminación grave pueden fallar en cuestión de semanas. Los defectos marginales suelen requerir entre 2 y 5 años para pasar por la secuencia completa de degradación, aunque el plazo real depende de la tensión de funcionamiento en relación con la PDIV y de las condiciones ambientales.

¿Pueden las pruebas de descarga parcial detectar todos los defectos de terminación?

Las pruebas de descarga parcial detectan de forma fiable huecos, contaminación y defectos de seguimiento que han iniciado la actividad de descarga. Sin embargo, es posible que los defectos que funcionan por debajo de su tensión inicial, como los desajustes dimensionales marginales, no produzcan descargas parciales detectables hasta que aumente la tensión o cambien las condiciones ambientales.

¿Qué rango de temperatura es aceptable para la instalación de terminaciones retráctiles en frío?

La mayoría de los fabricantes especifican una temperatura ambiente de 10-35°C. Las instalaciones por debajo de 10°C requieren el precalentamiento de los componentes y los extremos de los cables para garantizar la correcta recuperación del material y una presión de interfaz adecuada. Las instalaciones por encima de 35 °C pueden provocar una recuperación prematura del tubo antes de colocarlo correctamente.

¿Qué tan pequeño es el vacío que causa problemas de descarga parcial?

Los huecos de tan sólo 0,1 mm de diámetro pueden mantener la actividad de la EP a los voltajes de funcionamiento típicos de la MT cuando están situados en regiones de alta tensión. El factor crítico no es el tamaño del hueco por sí solo, sino la combinación de la ubicación del hueco, la intensidad del campo local y la composición del gas dentro del hueco.

¿Es la prueba VLF equivalente a la prueba de frecuencia de potencia para la puesta en servicio?

Los ensayos VLF a 0,01-0,1 Hz están ampliamente aceptados como equivalentes a los ensayos de frecuencia de potencia para sistemas de aislamiento extruido, incluidos los cables y terminaciones XLPE. La norma IEEE 400.2 proporciona orientación sobre los procedimientos de ensayo VLF y los criterios de aceptación para los ensayos de campo de los sistemas de cables eléctricos apantallados.

Referencia externa: IEEE 48-2009, Norma de procedimientos de ensayo y requisitos para terminaciones de cables de corriente alterna — Asociación de Estándares IEEE