¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

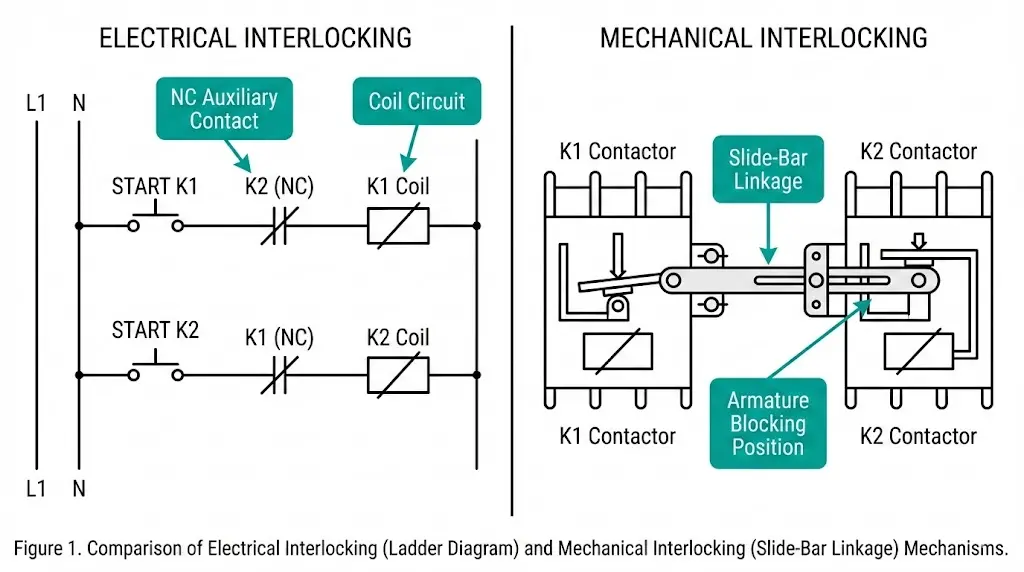

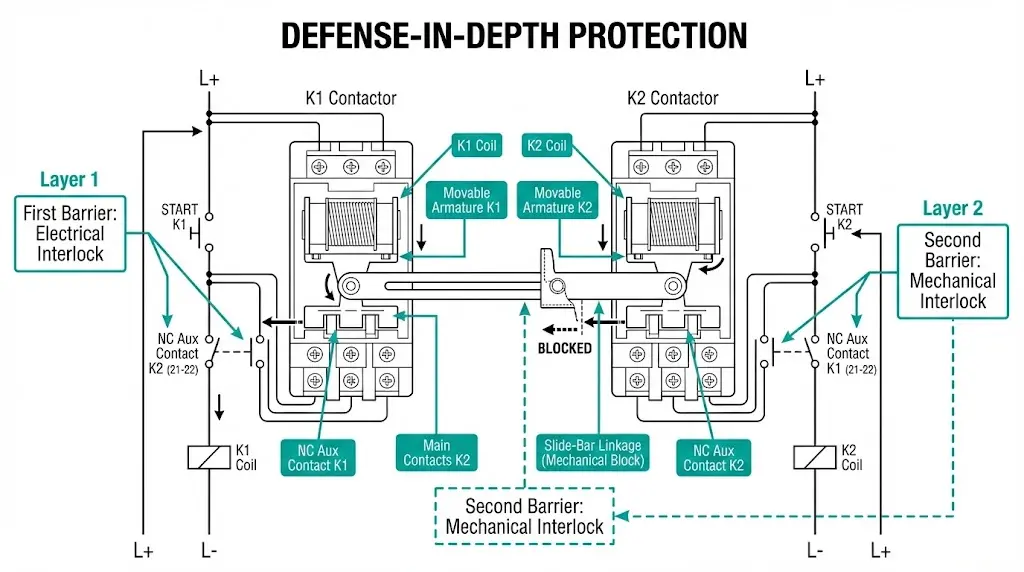

El enclavamiento de varios contactores impide el cierre simultáneo, una función de seguridad crítica que protege a los equipos y al personal de cortocircuitos de fase a fase. La elección entre enclavamiento eléctrico y mecánico determina la fiabilidad del sistema, el tiempo de respuesta y el comportamiento ante fallos de formas fundamentalmente diferentes.

El enclavamiento eléctrico utiliza contactos auxiliares conectados en serie con bobinas de contactores opuestas. El enclavamiento mecánico emplea enlaces físicos que bloquean la armadura de un contactor cuando el otro se conecta. Cada método ofrece ventajas distintas en función de los requisitos de la aplicación, la frecuencia de conmutación y las necesidades de integridad de la seguridad.

Esta comparación examina ambos enfoques en arrancadores inversores de motor, conmutadores de transferencia automática y aplicaciones de centros de control de motores. Abordamos los principios de funcionamiento, las características de respuesta, los modos de fallo y los criterios de selección basándonos en la experiencia de campo en la puesta en servicio de más de 200 paneles de control industrial.

Enclavamiento eléctrico se basa en contactos auxiliares normalmente cerrados (NC) conectados en serie con las bobinas opuestas del contactor. Cuando el contactor A se excita, su contacto auxiliar NC se abre, interrumpiendo el circuito de control al contactor B. Los tiempos de respuesta oscilan entre 15 y 25 ms en aplicaciones típicas de CA, determinados por el retardo de excitación de la bobina más el tiempo de funcionamiento del contacto auxiliar.

Según IEC 60947-4-1 (contactores y arrancadores de motor), los contactos auxiliares deben mantener un funcionamiento fiable durante los ciclos de funcionamiento nominales, normalmente de 1 a 3 millones de operaciones para el servicio AC-3. La norma especifica una separación mínima entre contactos de 3 mm y la categoría de utilización AC-15 para la conmutación fiable de bobinas de contactores de hasta 72 VA.

Enclavamiento mecánico emplea mecanismos físicos de conexión que bloquean la armadura de un contactor cuando el otro se conecta. El tiempo de respuesta es prácticamente instantáneo (<1 ms), ya que el bloqueo mecánico se produce antes de que las fuerzas electromagnéticas puedan cerrar la segunda unidad. Las pruebas de campo realizadas en más de 50 centros de control de motores confirman que los enclavamientos mecánicos mantienen su función incluso durante la soldadura de contactos auxiliares, un modo de fallo que anula por completo el enclavamiento eléctrico.

| Parámetro | Enclavamiento eléctrico | Enclavamiento mecánico |

|---|---|---|

| Tiempo de respuesta | 15-25 ms | <1 ms |

| Modo de fallo | Fallas peligrosas si los contactos sueldan | Falla seguro (el bloque físico permanece) |

| Complejidad del cableado | Superior (circuitos de control adicionales) | Inferior (montaje directo) |

| Requisitos de separación entre contactores | Flexible | Fijo (normalmente entre 45 y 90 mm) |

| Coste por punto de enclavamiento | Más bajo | Más alto |

La física difiere significativamente: el enclavamiento eléctrico se basa en la interrupción electromagnética del circuito, mientras que el enclavamiento mecánico proporciona una prevención física positiva independientemente del estado del sistema eléctrico.

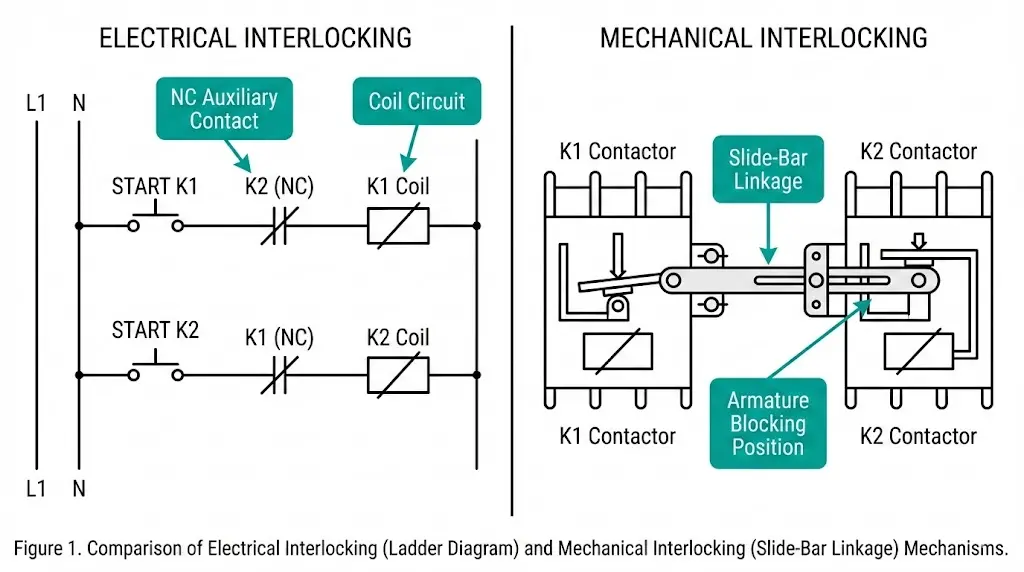

La lógica fundamental del circuito coloca los contactos auxiliares NC en serie con las bobinas opuestas del contactor. Cuando el contactor K1 se excita, su contacto auxiliar NC (normalmente designado K1:21-22) se abre, interrumpiendo la ruta del circuito de control al contactor K2. Esto crea una condición de seguridad: el K2 no puede recibir tensión de la bobina mientras el K1 permanezca activado.

El tiempo de respuesta para la protección de contactos auxiliares depende de las características de apertura/cierre de los contactos, normalmente 8-15 ms para contactores estándar con clasificación IEC. En la puesta en servicio de arrancadores de motor reversibles en instalaciones industriales, este método resulta más rentable para aplicaciones en las que la frecuencia de conmutación no supera las 30 operaciones por hora.

El enclavamiento de los contactos auxiliares se consigue mediante tres métodos de cableado principales:

La soldadura de contactos presenta la principal vulnerabilidad. Cuando se cierran con corrientes de fallo superiores a 10 veces la corriente nominal, los contactos auxiliares pueden fundirse y no interrumpir el circuito de la bobina opuesta. Las instalaciones de transportadores mineros con ciclos de inversión frecuentes muestran que este modo de fallo se produce después de 50.000-100.000 operaciones en condiciones de dimensionamiento marginales.

[Visión experta: Selección de contactos auxiliares]

- Dedique contactos auxiliares específicos para el enclavamiento; nunca los comparta con los circuitos de indicación o retroalimentación del PLC.

- Compruebe que el valor nominal del contacto auxiliar coincide con la corriente de irrupción de la bobina (normalmente 6-10 veces la corriente de régimen permanente para bobinas de CA).

- Para contactores de vacío en aplicaciones de MT, especifique bloques auxiliares con capacidad nominal para todo el ciclo de vida operativa

- El riesgo de soldadura por contacto aumenta significativamente por encima de 20 operaciones por hora en marcha atrás

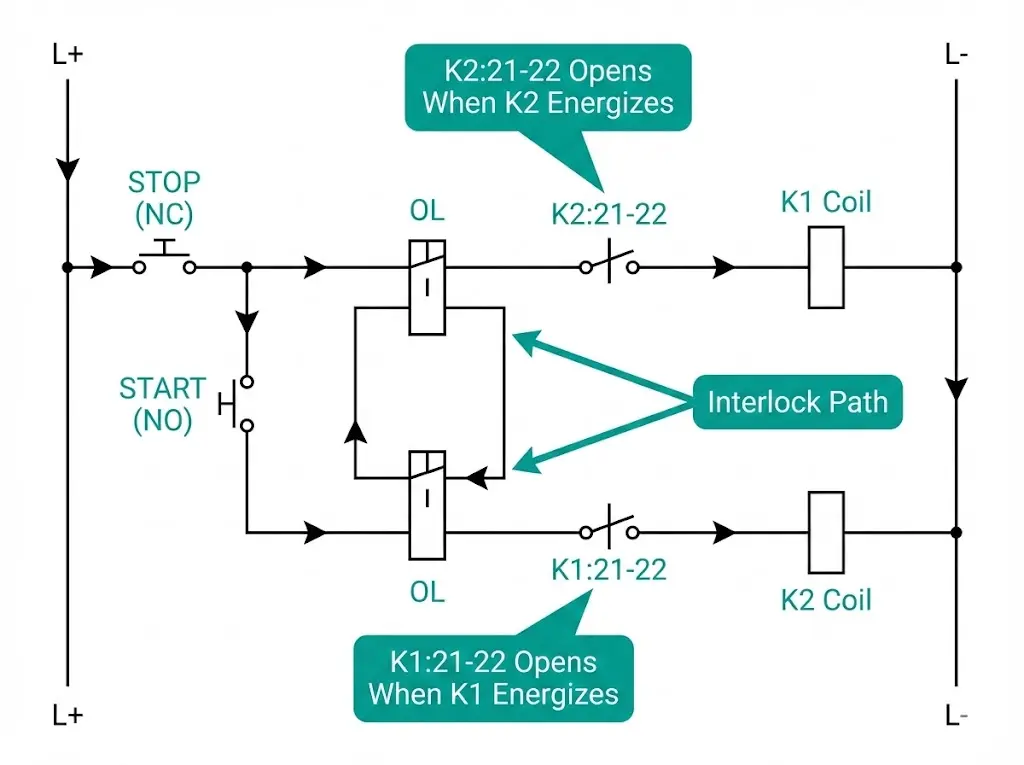

El enclavamiento mecánico emplea conjuntos de varilla de empuje, mecanismos de palanca o enlaces de barra deslizante que impiden físicamente que la armadura de un contactor se cierre mientras otra permanece conectada. Este bloqueo de acción positiva proporciona un funcionamiento a prueba de fallos inherente independiente de la integridad del circuito eléctrico.

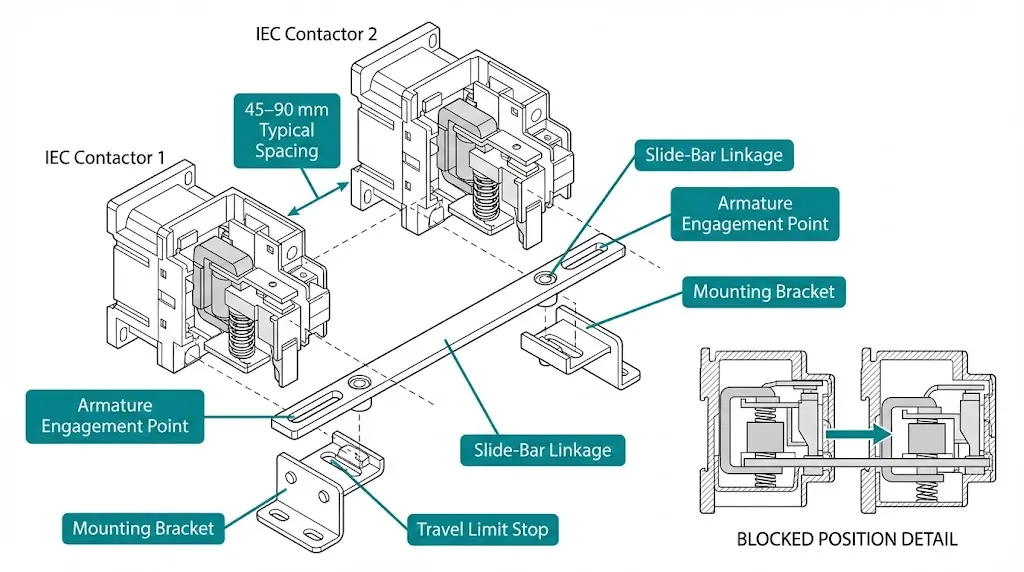

La fuerza típica de accionamiento del enclavamiento mecánico oscila entre 15 y 30 N, lo que garantiza un bloqueo positivo sin impedir las velocidades normales de funcionamiento del contactor de 30-50 ms de tiempo de cierre. Los requisitos de espaciado de los contactores siguen siendo fijos, normalmente 45-90 mm de distancia entre centros en función del tamaño del bastidor, lo que limita la flexibilidad de disposición del panel en comparación con los métodos eléctricos.

Los tipos de enclavamiento mecánico incluyen:

Las pruebas de campo en aplicaciones mineras con frecuentes cambios de carga demuestran que los enclavamientos mecánicos mantienen un funcionamiento fiable incluso cuando los contactos auxiliares se han degradado. La barrera mecánica sigue siendo eficaz independientemente del estado del sistema eléctrico, una ventaja fundamental para las aplicaciones críticas de seguridad.

La instalación requiere contactores del mismo fabricante y serie. El montaje debe realizarse en un plano común con una separación exacta entre centros según las especificaciones del fabricante. Una desalineación de incluso 2-3 mm puede causar atascos o bloqueos incompletos.

Para los arrancadores de motor inversor que manejan motores de más de 15 kW, la combinación de ambos métodos proporciona una protección de defensa en profundidad. El enclavamiento eléctrico ofrece un control lógico de primera respuesta, mientras que el enclavamiento mecánico sirve como barrera física definitiva.

La secuencia de funcionamiento con enclavamiento combinado:

Entre las aplicaciones que exigen un enclavamiento combinado se incluyen los arrancadores inversores de grúas aéreas, los conmutadores de transferencia automática entre fuentes de la red pública y del generador, y los seccionadores de barras de doble fuente. [VERIFICAR NORMA: IEC 60947-6-1 puede especificar requisitos de enclavamiento para equipos de conmutación de transferencia en cláusulas específicas].

El sobrecoste de los enclavamientos combinados, normalmente entre 15 y 25% por encima de las configuraciones sólo eléctricas, está justificado cuando los costes de sustitución del motor superan los $50.000 o cuando existen problemas de seguridad del personal. Los requisitos de espacio del panel aumentan aproximadamente 20% debido a las limitaciones de montaje del enclavamiento mecánico.

[Perspectiva del Experto: Implementación del Enclavamiento Combinado]

- Cablear siempre el enclavamiento eléctrico como protección primaria para reducir el desgaste mecánico del varillaje.

- El enclavamiento mecánico debe activarse sólo como reserva, no durante los ciclos normales de funcionamiento.

- Para componente de conmutación integración, verifique la compatibilidad del kit de enclavamiento antes de finalizar el diseño del panel

- Pruebe los sistemas combinados intentando la activación simultánea durante la puesta en servicio: ambas barreras deben impedir el cierre de forma independiente.

La elección entre enclavamiento eléctrico, mecánico o combinado depende de la criticidad de la aplicación, la frecuencia de conmutación, las limitaciones físicas y los requisitos de integridad de la seguridad.

Factores de decisión para la selección:

| Tipo de aplicación | Método de enclavamiento recomendado | Fundamento |

|---|---|---|

| Inversión industrial general (<15 kW) | Sólo eléctrico | Rentable; adecuada para tareas no críticas |

| Inversión de alta potencia (>15 kW) | Combinado | El valor de los equipos justifica la defensa en profundidad |

| Puentes grúa y polipastos | Combinado (obligatorio) | La seguridad del personal es crítica |

| Interruptores de transferencia automática | Combinado | Requisitos del código; el aislamiento de la fuente es fundamental |

| Marcha atrás frecuente (>30 operaciones/hora) | Mecánica primaria | Problemas de desgaste de los contactos auxiliares |

| Contactores separados físicamente | Sólo eléctrico | No es posible la conexión mecánica |

Las limitaciones físicas son importantes. El enclavamiento eléctrico permite el uso de contactores en armarios separados o a distancia; el enclavamiento mecánico requiere el montaje adyacente en un plano común. Para aplicaciones de reequipamiento en las que no resulta práctico modificar el panel, el enclavamiento eléctrico puede ser la única opción viable, independientemente de las preferencias de seguridad.

La norma IEC 60947-5-1 especifica las categorías de utilización de contactos auxiliares que determinan los valores nominales de enclavamiento eléctrico adecuados para diversos ciclos de trabajo. Para aplicaciones que requieren niveles de integridad de seguridad SIL 2 o superiores, el enclavamiento combinado suele ser obligatorio independientemente de otros factores.

La capacidad de mantenimiento también influye en la selección. El enclavamiento eléctrico requiere la verificación y sustitución periódica de los contactos auxiliares. El enclavamiento mecánico requiere inspeccionar el desgaste y la alineación de las conexiones. Las instalaciones con acceso limitado al mantenimiento se benefician de los sistemas mecánicos debido a su característica de seguridad pasiva.

Una instalación correcta determina si el enclavamiento proporciona una protección real o una seguridad meramente aparente.

Requisitos del cableado del enclavamiento eléctrico:

Instalación de enclavamiento mecánico:

Protocolo de verificación de la puesta en servicio:

La experiencia sobre el terreno revela que aproximadamente 3-5% de los enclavamientos eléctricos muestran un rendimiento degradado de los contactos auxiliares a los 24 meses de la puesta en servicio en aplicaciones de ciclos altos. Las pruebas funcionales periódicas detectan estos fallos antes de que comprometan la protección.

Los fallos de enclavamiento suelen indicar problemas de aplicación subyacentes más allá del propio enclavamiento.

| Síntoma | Causa probable | Medidas correctoras |

|---|---|---|

| Ambos contactores se cierran simultáneamente | Contacto auxiliar soldado; varillaje mecánico desconectado | Sustituir el contactor; inspeccionar la fijación del varillaje |

| Ningún contactor se activa | Enclavamiento mecánico atascado a mitad de recorrido; ambos contactos NC abiertos. | Limpiar la suciedad; comprobar la alineación del varillaje |

| Fallo intermitente del enclavamiento | Terminal auxiliar suelto; pivote del elevador desgastado | Reapriete los terminales; sustituya los componentes desgastados |

| Un contactor no se cierra | Contactor opuesto atascado en posición cerrada | Investigar el atasco del inducido o los contactos principales soldados. |

| Respuesta retardada del enclavamiento | Mecanismo de contacto auxiliar desgastado | Sustituir bloque de contactos auxiliares |

La investigación de la causa raíz importa. La soldadura de contactos suele indicar que el contactor es demasiado pequeño para el ciclo de trabajo de la aplicación. El uso frecuente de jogging, taponamiento o inversión acelera la erosión de los contactos. Solucione el problema del tamaño del contactor, no sólo los síntomas de enclavamiento, para evitar que se repita.

La soldadura del contacto auxiliar falla silenciosamente. No se produce ninguna indicación hasta que ambos contactores se cierran y se produce un fallo. Este modo de fallo silencioso hace que las pruebas funcionales periódicas sean esenciales, especialmente en aplicaciones con inversión poco frecuente en las que la degradación puede pasar desapercibida durante periodos prolongados.

Para contactor de vacío aplicaciones en sistemas de media tensión, la integridad de los contactos auxiliares es aún más crítica debido al mayor potencial de energía de fallo. Especifique bloques auxiliares con una resistencia eléctrica documentada que coincida con la vida operativa prevista.

P: ¿Con qué rapidez responde el enclavamiento eléctrico en comparación con el mecánico?

R: El enclavamiento eléctrico suele responder en 15-25 ms en función del tiempo de transferencia del contacto auxiliar, mientras que el enclavamiento mecánico proporciona un bloqueo esencialmente instantáneo (<1 ms), ya que la obstrucción física se produce antes de que se desarrollen las fuerzas de cierre electromagnéticas.

P: ¿Se puede detectar la soldadura de contactos auxiliares antes de que se produzca un fallo de enclavamiento?

R: Las pruebas funcionales periódicas -intentando la energización simultánea durante el mantenimiento- revelan contactos auxiliares degradados antes de una falla completa. La medición de la resistencia a través de los contactos NC también puede indicar condiciones de soldadura en desarrollo cuando los valores caen por debajo de la resistencia de contacto normal.

P: ¿Qué distancia entre contactores se necesita para el enclavamiento mecánico?

R: Los kits de enclavamiento mecánico requieren una separación específica de centro a centro en función del tamaño del bastidor del contactor, normalmente 45-90 mm para contactores IEC en el rango de 9-95 A. Las dimensiones exactas varían según el fabricante y deben coincidir con las especificaciones del kit de enclavamiento.

P: ¿Cuándo debe utilizarse el enclavamiento combinado eléctrico y mecánico?

R: Se recomienda el enclavamiento combinado para aplicaciones de inversión superiores a 15 kW, puentes grúa y polipastos, interruptores de transferencia automática y cualquier aplicación en la que la seguridad del personal o los costes de sustitución del equipo superen los $50.000.

P: ¿Se pueden enclavar mecánicamente contactores de distintos fabricantes?

R: No, el enclavamiento mecánico requiere contactores del mismo fabricante y serie debido a las dimensiones específicas del bastidor, los patrones de orificios de montaje y las características de desplazamiento del inducido. El enclavamiento eléctrico sigue siendo la única opción para las instalaciones de varios fabricantes.

P: ¿Con qué frecuencia deben comprobarse los enclavamientos de los contactores?

R: Las pruebas funcionales deben realizarse durante la puesta en servicio y a intervalos de 6 a 12 meses para aplicaciones industriales. Las aplicaciones de ciclo alto (>30 operaciones por hora) o las instalaciones críticas para la seguridad pueden requerir verificaciones más frecuentes en función de la evaluación de riesgos.

P: ¿Cuál es la causa de que el enclavamiento mecánico se atasque?

R: El agarrotamiento suele deberse a una desalineación de montaje superior a 2-3 mm, a la acumulación de residuos en el mecanismo de articulación, al desgaste de los puntos de pivote tras un servicio prolongado o a un espaciado incorrecto de los contactores durante la instalación.