¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

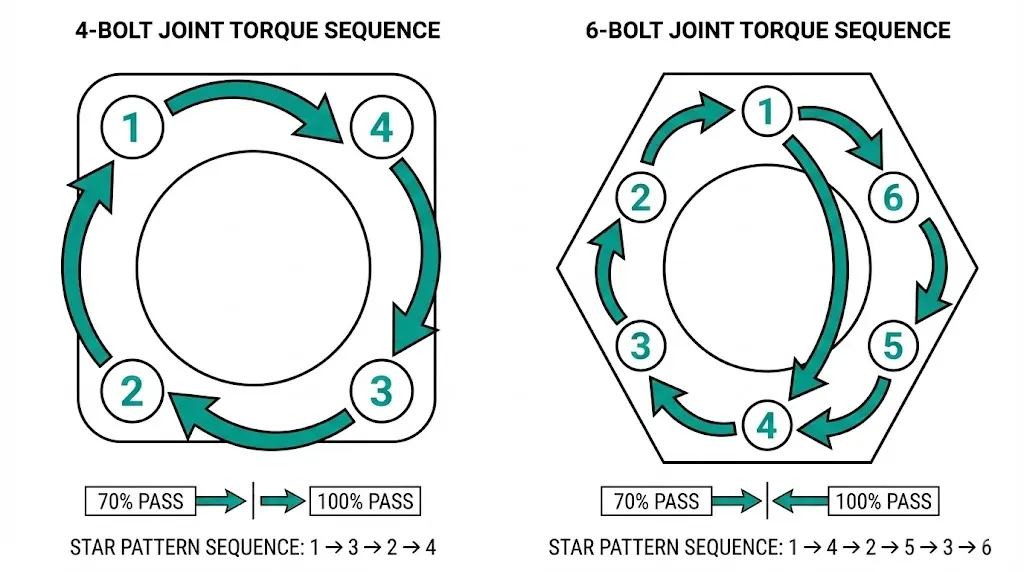

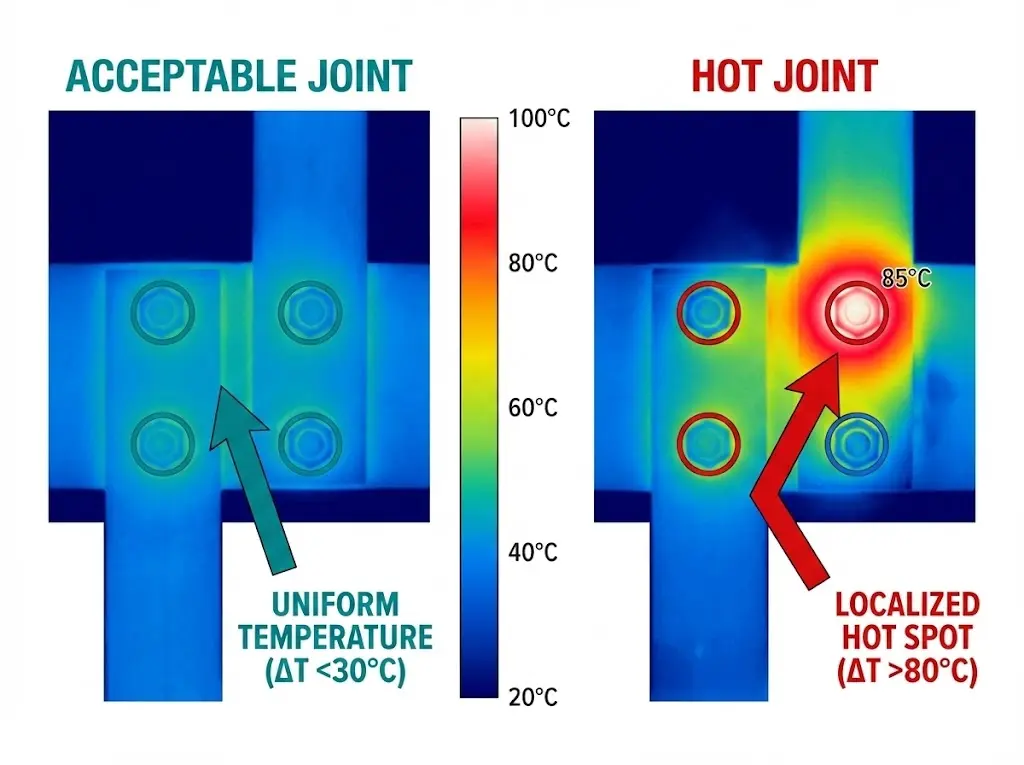

Las conexiones de barras colectoras fallan gradualmente. Una unión con el par de apriete adecuado y las superficies de contacto limpias transporta la corriente nominal a 30-40°C por encima de la temperatura ambiente. Esa misma unión, con un par de apriete inferior al 30%, circula a 80-100°C por encima de la temperatura ambiente en cuestión de meses, a medida que se desarrollan microespacios, aumenta la resistencia de contacto y se acelera la oxidación.

Los empalmes de barras calientes no se manifiestan hasta que las cámaras térmicas los detectan o la inspección por infrarrojos revela diferencias de temperatura. Para entonces, el daño ya ha comenzado: el recocido del cobre reduce la resistencia mecánica, la oxidación reduce la conductividad y el aflojamiento progresivo por los ciclos térmicos. Con cada ciclo térmico se acorta el camino desde “ligeramente caliente” hasta el fallo catastrófico.

Los empalmes de barras de distribución de media tensión funcionan a corrientes de 630 A a 4.000 A. A estos niveles de corriente, un aumento de 50% en la resistencia de contacto -de 10 μΩ a 15 μΩ- genera 2,25× más calor (P = I²R). Una unión que funcione a 60 °C por encima de la temperatura ambiente a 1.600 A consume aproximadamente 400 W, suficiente para brillar visiblemente bajo imágenes térmicas y degradar rápidamente tanto la barra colectora como la conexión atornillada.

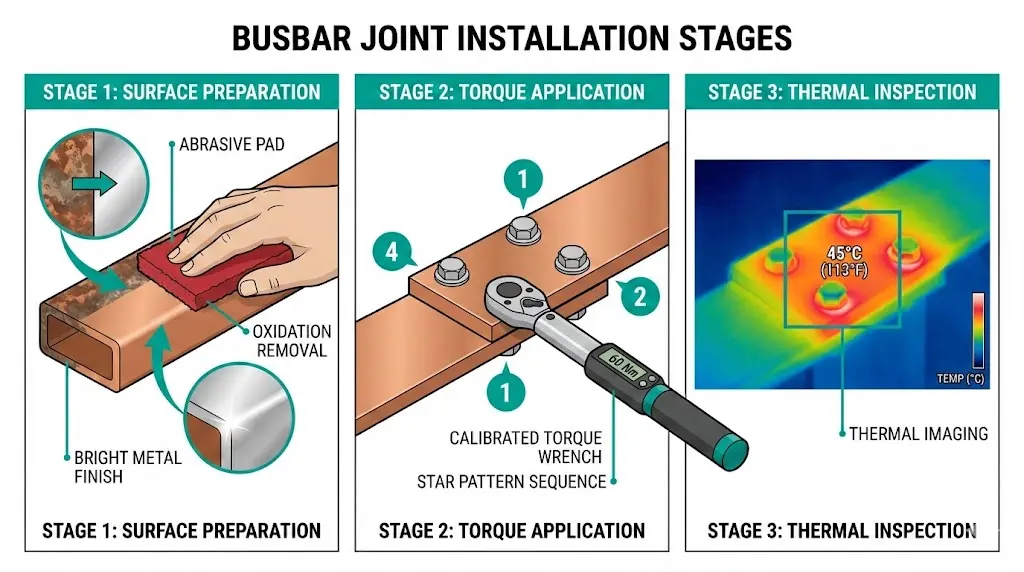

La prevención de las juntas calientes requiere tres elementos ejecutados correctamente: una preparación adecuada de la superficie (eliminar la oxidación y lograr el contacto metal con metal), una aplicación correcta del par de apriete (crear una presión de contacto suficiente sin dañar las roscas) y una supervisión térmica continua (detectar el deterioro antes del fallo).

Esta guía proporciona los procedimientos específicos, los valores de par de apriete y los criterios de inspección que los ingenieros de mantenimiento necesitan para instalar y mantener conexiones de barras conductoras fiables en disyuntor de vacío y sistemas de distribución de MT de 12-40,5 kV.

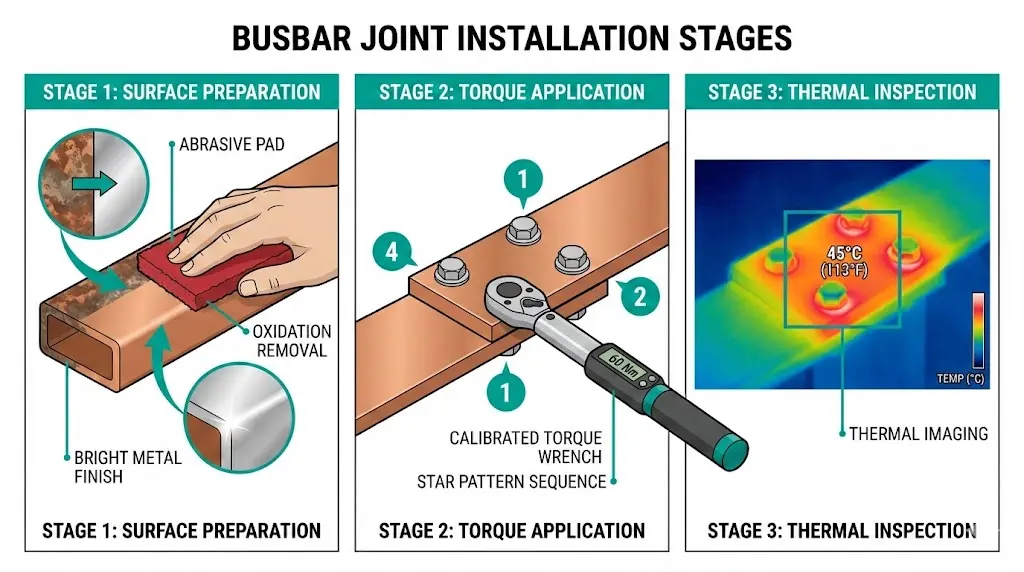

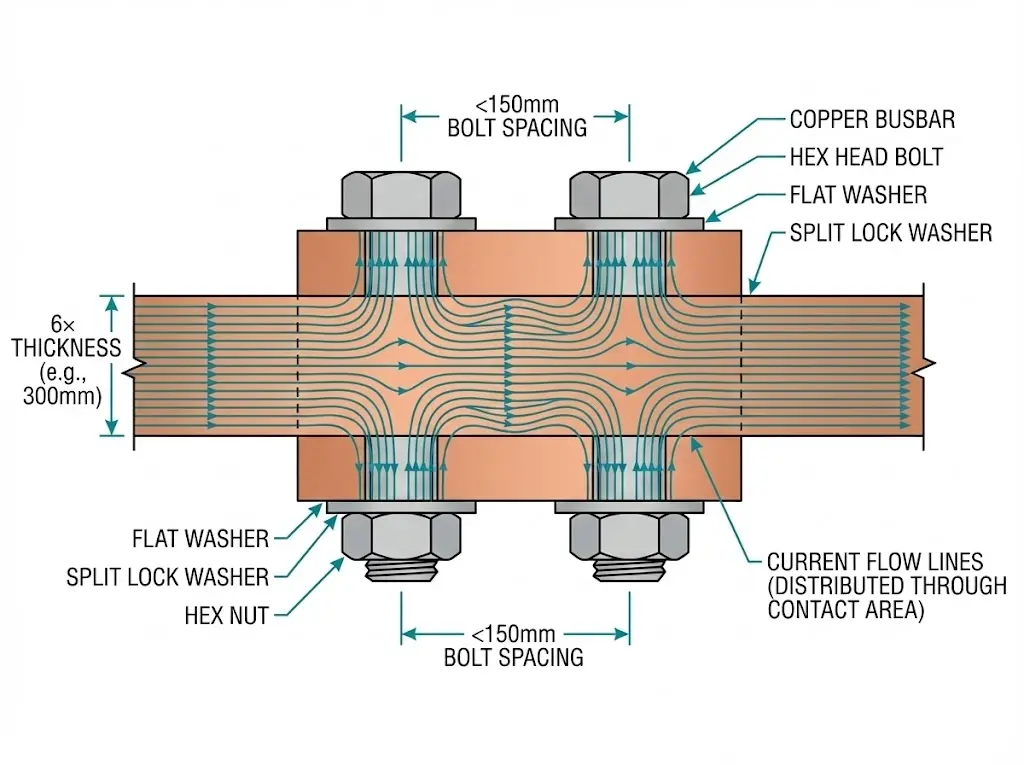

La corriente eléctrica que atraviesa una unión atornillada debe pasar por puntos de contacto microscópicos en los que las superficies metálicas se tocan realmente. Incluso las superficies planas mecanizadas sólo entran en contacto en los picos de las asperezas: la superficie de contacto real suele ser de 1-10% de la superficie de unión aparente.

La resistencia de contacto se desarrolla a partir de:

Generación de calor:

Potencia disipada en la junta: P = I² × R_contacto

Para un empalme de barras de 1.600 A:

Esos 128 W concentrados en un pequeño volumen de junta crean temperaturas localizadas que superan los 150 °C, suficientes para recocer el cobre, fundir el chapado y acelerar la oxidación.

Daños por ciclos térmicos:

Este bucle de retroalimentación positiva explica por qué las juntas calientes se deterioran exponencialmente una vez iniciadas.

El cobre se oxida en minutos cuando se expone al aire. El aluminio se oxida aún más rápido, formando óxido de aluminio tenaz (Al₂O₃) con alta resistencia eléctrica.

Para barras colectoras de cobre:

Para barras colectoras de aluminio:

Crítico: Nunca mezcle metales distintos (cobre-aluminio) sin arandelas/placas de transición bimetálicas adecuadas y compuesto para juntas. La corrosión galvánica degrada rápidamente estas juntas.

Comprobar la planitud antes del montaje:

Barras conductoras deformadas crean una presión de contacto desigual: algunas zonas hacen buen contacto mientras que otras se separan, creando puntos calientes locales incluso con un par general correcto.

Unas fijaciones incorrectas comprometen incluso una preparación perfecta de la superficie.

Para uniones de barras de distribución de MT:

No utilizar nunca:

Arandelas planas:

Arandelas de seguridad:

Solicitud:

Para barras colectoras de aluminio:

Cuándo utilizar:

Solicitud:

Productos comunes:

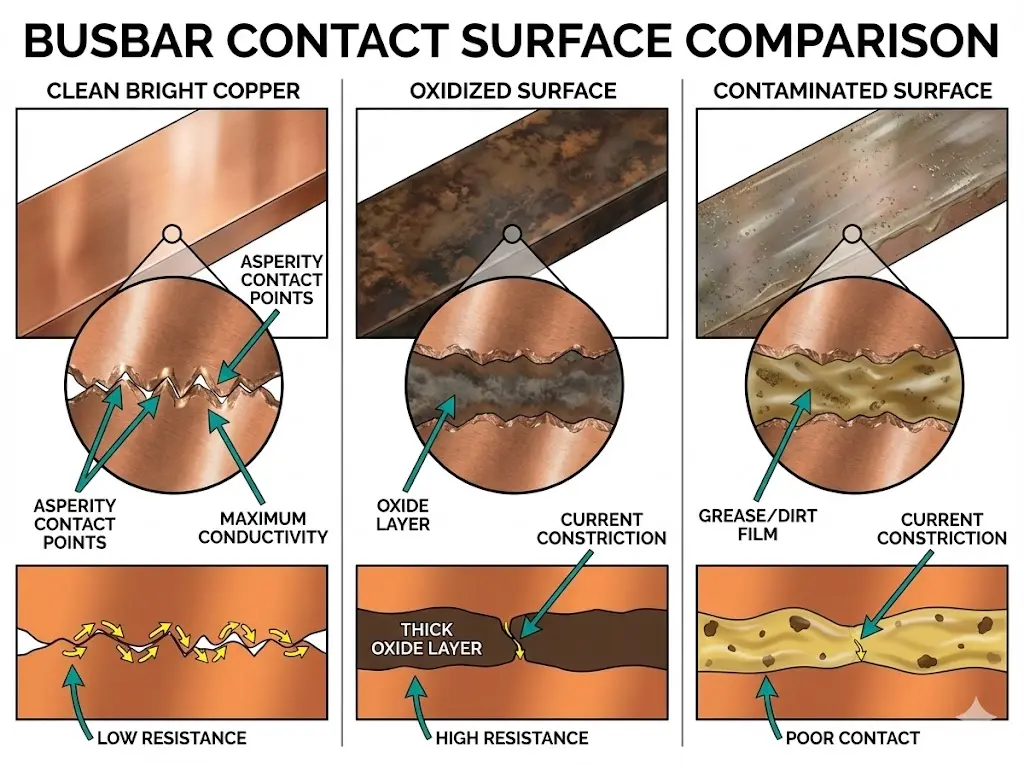

El par de apriete correcto crea una presión de contacto metal con metal al tiempo que evita daños en la rosca.

Para empalmes de barras de cobre (aparamenta interior, condiciones limpias y secas):

| Tamaño del perno | Grado 8.8/Clase 5 | Grado 10.9/Clase 8 |

|---|---|---|

| M8 | 22-25 N⋅m | 30-35 N⋅m |

| M10 | 40-50 N⋅m | 55-65 N⋅m |

| M12 | 70-85 N⋅m | 95-115 N⋅m |

| M16 | 150-180 N⋅m | 200-240 N⋅m |

| M20 | 300-360 N⋅m | 400-480 N⋅m |

Para uniones de barras colectoras de aluminio:

Reduce la torsión en 15-20% en comparación con el cobre (metal más blando, se arrastra bajo carga)

| Tamaño del perno | Par recomendado |

|---|---|

| M10 | 35-45 N⋅m |

| M12 | 60-75 N⋅m |

| M16 | 130-160 N⋅m |

Las especificaciones del fabricante siempre prevalecen sobre estos valores generales.

Equipamiento necesario:

Procedimiento:

Técnica de la llave dinamométrica:

Daños por exceso de torsión:

Consecuencias del subtorqueado:

Tanto el cobre como el aluminio presentan relajación de tensiones y fluencia bajo carga.

Apriete inicial: Crea una deformación elástica en el metal

Bajo carga: Los ciclos de temperatura causan:

Resultado: 10-25% pérdida de fuerza de sujeción en las primeras semanas de funcionamiento

Primer reapriete: 48-72 horas después de la energización inicial

Segundo reapriete: 30 días después de la puesta en servicio

Intervalos siguientes:

Cómo comprobarlo:

La termografía detecta la degradación antes de que se produzca un fallo catastrófico.

Equipo: Cámara termográfica (FLIR, Fluke, etc.)

Procedimiento de inspección:

Criterios de aceptación:

| Aumento de temperatura (ΔT) | Evaluación | Acción |

|---|---|---|

| <30°C | Aceptable | Seguir vigilando |

| 30-50°C | Elevado | Investigar durante la próxima interrupción, planificar el reapriete. |

| 50-80°C | Junta caliente | Programar medidas correctoras inmediatas |

| >80°C | Crítico | Apagado de emergencia, reparación inmediata |

Comparación de fases:

En sistemas trifásicos, comparar juntas similares entre fases:

Calentamiento uniforme a lo largo de la barra colectora: Normal (calentamiento I²R del propio conductor)

Punto caliente localizado en el perno:

Desplazamiento del punto caliente desde el centro del perno:

Un perno caliente, los demás normales en unión multiperno:

Gradiente progresivo de temperatura:

La inspección anual detecta la degradación antes de que se produzcan fallos de emergencia.

Compruebe si:

Instalaciones propensas a las vibraciones:

Compruébalo:

Frecuencia:

Procedimiento:

Documento:

Equipo: Microóhmetro (corriente de prueba de 100 A+)

Procedimiento:

Valores típicos:

No se suele realizar para el mantenimiento estándar (la termografía es más práctica), pero útil para la localización de averías en juntas calientes específicas o la puesta en servicio de instalaciones críticas.

| Error | Consecuencia | Prevención |

|---|---|---|

| Omitir la limpieza de superficies | La capa de óxido provoca una alta resistencia de contacto | Limpiar siempre hasta dejar el metal brillante antes del montaje |

| Uso de la llave de impacto para el par de apriete final | Apriete excesivo, daños en la rosca, carga desigual | Utilice una llave dinamométrica calibrada para las pasadas finales |

| Par de apriete secuencial (1→2→3→4) | Distorsión de la junta, presión de contacto desigual | Utilice siempre el patrón estrella/cruz |

| Mezcla de cobre/aluminio sin compuesto para juntas | Corrosión galvánica, fallo rápido | Utilice placas de transición bimetálicas o arandelas de aluminio + compuesto |

| Apriete de una pasada | Tensión desigual en uniones atornilladas múltiples | Utilice el método de dos pasadas (70% → 100%). |

| Sin reapriete tras la puesta en marcha | Los ciclos térmicos aflojan la junta | Vuelva a apretar después de 48-72 horas de funcionamiento |

| Lubricación excesiva de las roscas | Alcanza una tensión superior a la prevista (la especificación de par asume roscas secas/ligeramente lubricadas). | Aplique el compuesto sólo en las superficies de contacto, NO en las roscas |

| Reutilización de arandelas deformadas | Distribución desigual de la carga, mal contacto | Sustituir las arandelas si están visiblemente deformadas |

| Ignorar las especificaciones de par del fabricante | Fuerza de sujeción incorrecta para el diseño específico | Utilizar siempre los valores del fabricante si se facilitan |

Las juntas que soportan >2.000 A requieren una atención especial.

Articulaciones multiperno:

Para barras colectoras anchas que requieren varios pernos:

Longitud de solapamiento de barras:

Un solapamiento más largo distribuye la corriente, reduce la densidad de corriente en los bordes:

Plateado o estañado:

Las barras colectoras de alta corriente suelen estar chapadas:

Trenzas flexibles para vibraciones:

Las uniones de barras fijas en entornos con vibraciones (generadores, equipos alternativos) se agrietan por fatiga:

Referencia externa: IEC 62271-100 - Norma IEC 62271-100 para aparamenta de alta tensión

P1: ¿Puedo utilizar una llave de impacto para acelerar la instalación de juntas de barras colectoras?

R: Utilice la llave de impacto sólo para el apriete inicial (30% par final). Utilice SIEMPRE una llave dinamométrica calibrada para las pasadas de par de apriete finales; las llaves de impacto proporcionan un par de apriete inconsistente y con frecuencia aprietan en exceso, dañando las roscas y cediendo los pernos.

P2: ¿Cuánto aumenta la resistencia de contacto debido a la oxidación en las barras colectoras de cobre?

A: Cobre limpio y brillante: ~5 μΩ de resistencia de contacto. Oxidación ligera: 15-25 μΩ. Oxidación fuerte (marrón oscuro/negro): 50-200 μΩ. Este aumento de 10-40× explica por qué es obligatoria la limpieza de la superficie: la oxidación por sí sola puede causar el fallo de la unión independientemente del par de apriete.

P3: ¿Qué par de apriete debo utilizar para los pernos de acero inoxidable en barras colectoras de aluminio?

R: Reducir el par de apriete estándar del aluminio en 10% adicionales (total 25-30% por debajo de la especificación del cobre). El acero inoxidable tiene un coeficiente de fricción más alto que el acero cincado, por lo que se consigue una mayor fuerza de apriete con el mismo par de apriete aplicado, con el riesgo de aplastar el aluminio si se aplica todo el par de apriete.

P4: ¿Con qué frecuencia debo realizar la termografía en los empalmes de barras?

R: Anualmente como mínimo para instalaciones interiores, semestralmente para exteriores o entornos difíciles. Realice una inspección adicional después de cualquier evento de fallo, condición de sobrecarga o trabajo de mantenimiento en equipos adyacentes. Las instalaciones críticas (centros de datos, hospitales) pueden escanearse trimestralmente.

P5: ¿Puedo reparar una junta caliente simplemente volviendo a apretar sin desmontarla?

R: Si ΔT 50°C o los tornillos no giran (lo que indica oxidación/contaminación en lugar de tornillos sueltos), debe desmontar, limpiar las superficies hasta dejarlas brillantes y volver a montar correctamente. Intentar arreglar la oxidación severa sólo con el par de apriete comprime la capa de óxido pero no la elimina.

P6: ¿Cuál es la diferencia entre el compuesto para juntas y el antiagarrotamiento de roscas?

R: El compuesto para juntas (por ejemplo, Penetrox) contiene partículas conductoras (zinc, cobre) y evita la oxidación en las superficies de contacto; aplíquelo a las superficies de las barras colectoras. El antiagarrotamiento de roscas (a base de cobre o níquel) evita el gripado de las roscas y facilita el desmontaje futuro; aplíquelo a las roscas de los pernos. NO confundir: el uso de antiagarrotamiento de roscas en las superficies de contacto no proporciona ningún beneficio eléctrico y puede aumentar la resistencia de contacto.

P7: ¿Cómo se gestionan las uniones de metales distintos (barra colectora de cobre a terminal de equipo de aluminio)?

A: Utilice una arandela/placa de transición bimetálica (cobre por un lado, aluminio por el otro, unida por explosión o mecánicamente). Aplique compuesto para juntas apto para aluminio en el lado de aluminio. Alternativamente, utilice herrajes totalmente de aluminio (arandelas, pernos si es posible) y compuesto en ambas superficies. Nunca atornille el cobre directamente al aluminio sin transición: la corrosión galvánica destruye la unión en meses.