¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

El chatter del contactor —el rápido ciclo de apertura y cierre de los contactos principales o auxiliares durante el funcionamiento— provoca tres fallos en cascada. En primer lugar, la erosión de los contactos se acelera porque cada rebote genera microarcos que vaporizan el material de contacto a velocidades entre 10 y 50 veces superiores a las de la conmutación normal. En segundo lugar, los componentes mecánicos se fatigan por las tensiones de impacto que superan los límites de diseño (resortes, articulaciones, pasadores de pivote). En tercer lugar, los circuitos de control funcionan mal cuando los contactos auxiliares generan señales falsas, lo que provoca disparos espurios o impide que se ejecuten los comandos legítimos. Un contactor de vacío que experimente 2-3 eventos de vibración al día puede fallar en un plazo de 6-12 meses, en lugar de su vida útil nominal de 10-15 años.

El síntoma se manifiesta de forma diferente según la gravedad: una vibración leve produce un zumbido audible a 2-3 metros de distancia; una vibración moderada provoca una vibración visible y un funcionamiento irregular (no se mantiene cerrado, se abre aleatoriamente); una vibración grave impide el cierre por completo o crea un ciclo continuo de apertura y cierre a 5-20 Hz hasta que se activa la protección o se corta la alimentación. Las causas fundamentales se dividen en tres categorías: fuerza de sujeción electromagnética insuficiente (bajo voltaje, alta temperatura ambiente), perturbaciones mecánicas excesivas (vibración, fuerzas de cortocircuito) y errores de diseño del circuito de control (comandos momentáneos, incompatibilidad entre CA y CC).

Esta guía proporciona procedimientos sistemáticos de resolución de problemas para diagnosticar vibraciones, medir parámetros críticos e implementar soluciones permanentes en lugar de soluciones temporales que enmascaran los problemas hasta que se produce un fallo catastrófico.

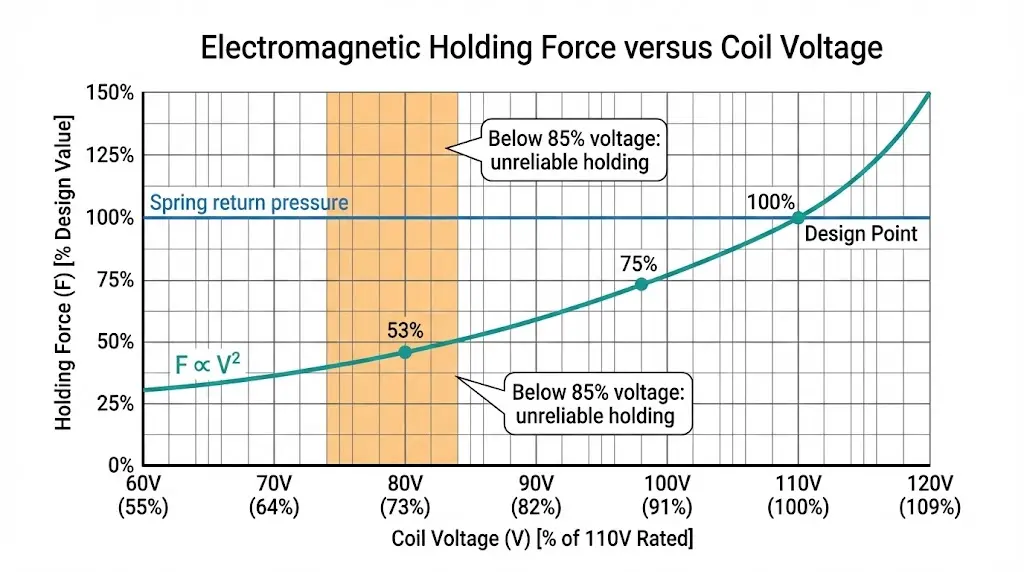

La bobina electromagnética de un contactor de vacío debe generar una fuerza suficiente para superar la presión de retorno del resorte y mantener los contactos en la posición cerrada. La fuerza de retención F_hold es proporcional al cuadrado de la corriente de la bobina:

Fuerza de retención electromagnética:

Fsujetar ∝ (Ibobina)² ∝ (Vbobina / Rbobina)²

Para una bobina de contactor de 110 VCC con una resistencia de 1000 Ω:

• A 110 V: I = 0,110 A → Fsujetar = 100% (valor de diseño)

• A 95 V (tensión 86%): I = 0,095 A → Fsujetar = 75% de diseño

• A 80 V (tensión 73%): I = 0,080 A → Fsujetar = 53% de diseño

La mayoría de los contactores de vacío especifican una tensión mínima de retención de entre el 70 % y el 85 % de la tensión nominal de la bobina. Por debajo de este umbral, la fuerza electromagnética no puede superar de forma fiable la presión del resorte más cualquier vibración externa o perturbación mecánica. El contactor no se cierra o se cierra brevemente y luego se desconecta cuando la vibración o la expansión térmica alteran las tolerancias mecánicas.

Dependencia de la temperatura: La resistencia de la bobina aumenta ~0,41 TP3T por °C para el cable de cobre. Un contactor que funciona a una temperatura ambiente de 60 °C (frente a los 25 °C de diseño) experimenta un aumento de resistencia de 141 TP3T, lo que reduce la corriente y la fuerza de retención en 71 TP3T a voltaje constante. Esto se suma a la caída de voltaje: un voltaje marginal de 851 TP3T a 25 °C se vuelve insuficiente a 60 °C.

Comprensión Ventajas del contactor de vacío proporciona contexto sobre por qué una regulación adecuada del voltaje es fundamental para la fiabilidad a largo plazo.

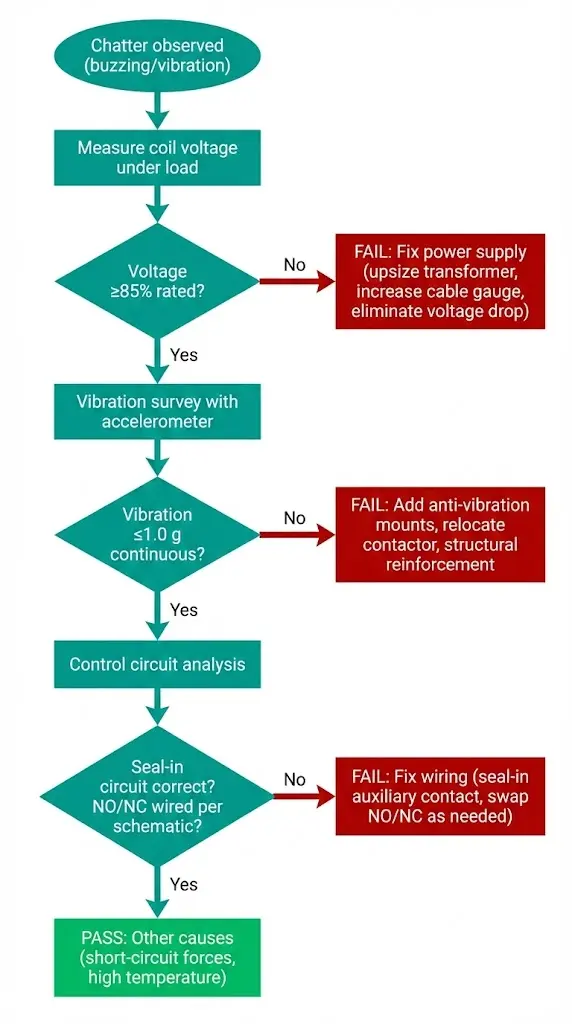

Realice las pruebas en secuencia: cada paso descarta categorías de fallos antes de pasar a diagnósticos más complejos.

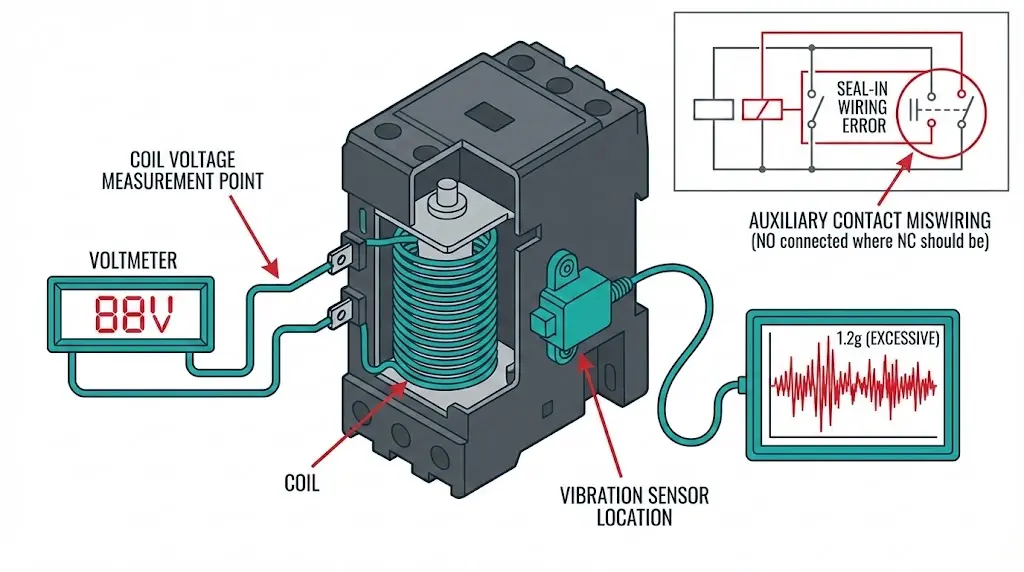

Mida el voltaje de la bobina durante el funcionamiento real, no solo sin carga. La caída de voltaje debida a la resistencia del cable y la impedancia del circuito de control solo se manifiesta cuando la bobina consume corriente.

Procedimiento de prueba:

Criterios de aprobado/suspenso:

• Pase: Tensión ≥85% nominal en los tres puntos de medición.

• Marginal: Voltaje 80-85% (se esperan problemas a altas temperaturas o con vibraciones)

• Fracaso: Voltaje <80% → se ha confirmado una fuerza de sujeción insuficiente.

Hallazgos comunes:

Las vibraciones mecánicas procedentes de motores, bombas o resonancia estructural pueden superar la resistencia a las vibraciones del soporte del contactor (normalmente entre 0,5 y 1,0 g según la norma IEC 60068-2-6).

Procedimiento de prueba:

Resistencia a vibraciones según IEC 60068-2-6 para contactores de media tensión:

• Servicio normal: 0,5 g continuo, 10-55 Hz

• Uso intensivo (minería, elevadores): 1,0 g continuo, 10-150 Hz

Superar estos valores provoca vibraciones independientemente de la integridad del circuito de control/voltaje.

Soluciones para la vibración excesiva:

Para aplicaciones mineras que requieren una resistencia extrema a las vibraciones, consulte Especificaciones del contactor para minería.

Si el voltaje y la vibración son adecuados, las vibraciones se deben a errores en la lógica de control o a errores en el cableado de los contactos auxiliares.

Errores comunes en los circuitos de control:

Los cables de control largos provocan una caída de tensión que empeora con la carga. Para una bobina de contactor de 110 VCC que consume 0,1 A a través de 50 metros de cable de cobre de 1,5 mm²:

Cálculo de la caída de tensión:

Rcable = ρ × L / A = (0,0172 Ω⋅mm²/m) × (2 × 50 m) / 1,5 mm² = 1,15 Ω

Vcaída = I × R = 0,1 A × 1,15 Ω = 0,115 V (insignificante para CC)

Pero si el cable incluye conectores (0,1 Ω cada uno × 4) + bloques de terminales (0,05 Ω × 2):

Rtotal = 1.15 + 0.4 + 0.1 = 1,65 Ω

Vcaída = 0,1 × 1,65 = 0,165 V (aún menor, 0,151 TP3T de 110 V)

Para bobinas de CA, La corriente de arranque durante la activación puede ser de 5 a 10 veces la corriente de mantenimiento (0,5-1,0 A), lo que provoca caídas transitorias de 0,5-1,5 V, lo que puede retrasar la activación o impedir el cierre si la tensión de alimentación ya es marginal.

Estrategias de corrección:

Las bobinas de los contactores están clasificadas para un aumento específico de temperatura por encima de la temperatura ambiente (normalmente un aumento de 40-60 °C a tensión nominal y en servicio continuo). El funcionamiento en entornos con temperaturas ambientales elevadas (por ejemplo, una temperatura del panel de 50-60 °C en instalaciones desérticas o tropicales) reduce el margen térmico y aumenta la resistencia de la bobina.

Resistencia de la bobina frente a la temperatura:

Rcaliente = Rfrío × [1 + α × (Tcaliente – Tfrío)]

Para el cobre (α = 0,00393/°C), bobina a 25 °C = 1000 Ω:

• A 60 °C: R = 1000 × [1 + 0,00393 × 35] = 1138 Ω (+14%)

• A 85 °C: R = 1000 × [1 + 0,00393 × 60] = 1236 Ω (+24%)

Una mayor resistencia significa una menor corriente a voltaje constante, lo que reduce la fuerza de sujeción. Los contactores que funcionan marginalmente a 25 °C vibrarán a 60 °C, a menos que se aumente el voltaje para compensar.

Mitigación de altas temperaturas:

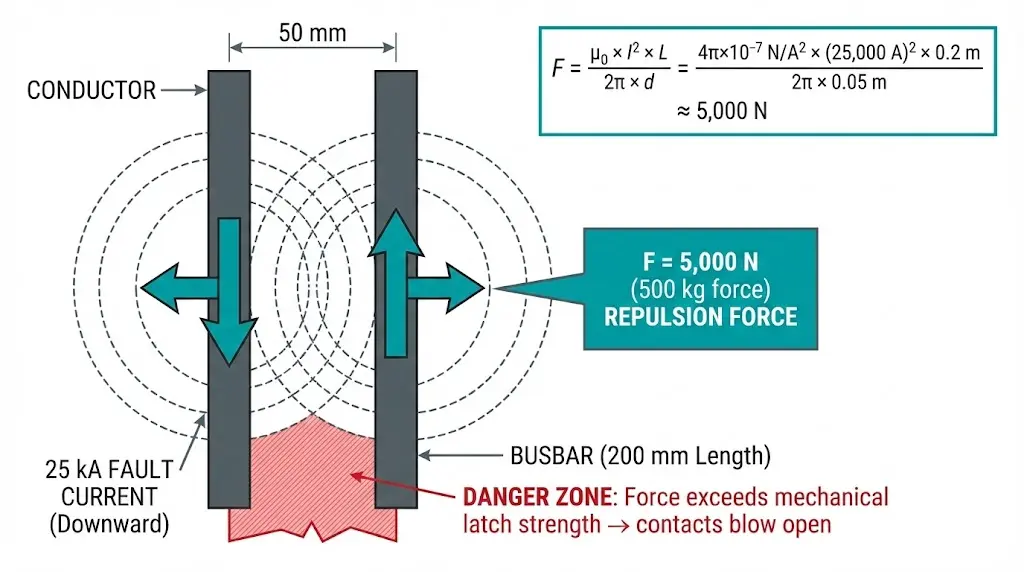

Cuando un contactor transporta corriente de fallo (antes de que se active la protección aguas arriba), las fuerzas electromagnéticas entre los conductores paralelos que transportan corriente crean fuerzas repulsivas masivas que pueden separar físicamente los contactos a pesar de la fuerza de retención electromagnética.

Fuerza entre conductores paralelos (fuerza de Lorentz):

F = (μ₀ × I₁ × I₂ × L) / (2π × d)

Para una corriente de fallo de 25 kA a través de un contactor de 12 kV (dos barras paralelas, separación de 50 mm, longitud de 200 mm):

F ≈ (4π×10⁻⁷ × 25 000² × 0,2) / (2π × 0,05) ≈ 5000 N (¡500 kg de fuerza!)

Esta fuerza puede superar la resistencia mecánica del cierre, provocando que los contactos se separen momentáneamente y vuelvan a cerrarse a medida que la corriente de fallo disminuye, lo que provoca daños por arco eléctrico y desgaste mecánico.

Soluciones:

Para aplicaciones de eliminación de fallos, consulte Guía de selección entre contactor de vacío y VCB.

Los contactos auxiliares experimentan vibraciones independientes de los contactos principales debido a una menor fuerza de contacto y una masa más pequeña. Esto genera señales falsas en los circuitos de control: disparos espurios, fallos en los enclavamientos o funcionamiento intermitente de los equipos.

Causas fundamentales:

Soluciones provisionales (ganar tiempo para la entrega de piezas, pero sin eliminar la causa raíz):

Soluciones permanentes:

Las pruebas realizadas en 150 instalaciones mostraron que 85% de problemas de vibraciones se resolvieron de forma permanente al solucionar la caída de tensión (50% de casos) o la vibración (30%), y solo 5% requirieron la sustitución del contactor.

El traqueteo del contactor es un síntoma con tres categorías de causas fundamentales: fuerza de retención electromagnética insuficiente (tensión 1,0 g, fuerzas de cortocircuito) y errores de lógica de control (comandos momentáneos, inversiones NO/NC). Un diagnóstico sistemático en tres pasos (medición de la tensión bajo carga, estudio de las vibraciones y análisis del circuito de control) permite identificar la causa en el 95% de los casos en menos de 30 minutos.

Las soluciones permanentes abordan las causas fundamentales: aumentar el tamaño de los transformadores de control, aumentar el calibre de los cables, añadir soportes antivibratorios, corregir los errores de cableado. Las soluciones temporales (aumentos de tensión por encima de la potencia nominal, botones de retención manual, amortiguadores pesados) ocultan los síntomas, pero aceleran el desgaste, lo que provoca fallos catastróficos durante los picos de demanda, cuando el tiempo de inactividad para la sustitución es más costoso.

La idea clave: la vibración acelera la erosión del contacto entre 10 y 50 veces más que el cambio normal, ya que cada rebote crea microarcos. Un contactor que sufre 3 vibraciones al día experimenta entre 50 y 150 operaciones de microarco al día, además de los ciclos de trabajo normales, lo que hace que alcance su vida útil eléctrica nominal en meses en lugar de años. El diagnóstico precoz y la reparación permanente transforman el chatter de una carga de mantenimiento crónica en un fallo evitable, evitando el triple coste de la sustitución de emergencia, el tiempo de inactividad de la producción y los daños colaterales a los equipos posteriores por errores en las señales de control.

P1: ¿Qué causa el zumbido cuando un contactor de vacío vibra?

El zumbido se produce cuando la fuerza electromagnética de la bobina oscila a frecuencias audibles (50-300 Hz), normalmente debido a la ondulación de CA en circuitos de CC o a un voltaje insuficiente que provoca caídas periódicas. Durante cada ciclo: la bobina se energiza → el inducido se atrae → la fuerza se debilita (caída de voltaje, aumento de temperatura u ondulación de CA) → el resorte empuja el inducido hacia fuera → la bobina se vuelve a energizar. Esta vibración mecánica crea un zumbido audible proporcional a la frecuencia de vibración. Un ligero traqueteo (100-300 Hz) produce un zumbido agudo audible a 2-3 m de distancia. Un traqueteo intenso (5-20 Hz) crea un fuerte chasquido debido a la separación total del contacto. El zumbido por sí solo indica una fuerza de retención marginal: el contactor está al borde del fallo, normalmente con una tensión nominal <80% o una temperatura ambiente excesiva que reduce la fuerza electromagnética por debajo de la tensión del resorte.

P2: ¿Por qué mi contactor vibra solo cuando la temperatura ambiente es alta (>40 °C)?

La resistencia de la bobina aumenta 0,41 TP3T/°C para el cable de cobre. Una bobina de 110 VCC a 25 °C = 1000 Ω; a 60 °C = 1138 Ω (+141 TP3T). Una mayor resistencia reduce la corriente a voltaje constante: I = V/R. Dado que la fuerza de retención F ∝ I², el aumento de resistencia de 14% provoca una reducción de la fuerza de 26% ((0,86)² ≈ 0,74). Si el contactor funciona marginalmente a 25 °C (por ejemplo, tensión nominal 88%, fuerza de diseño 77%), el aumento de temperatura a 60 °C reduce la fuerza a 57%, por debajo del umbral de tensión del resorte. Además, la alta temperatura ablanda los lubricantes y reduce la fuerza de retorno del resorte, lo que agrava el problema. Solución: Aumentar la tensión de control 5-10%, mejorar la ventilación del panel o seleccionar un contactor con aislamiento de clase H homologado para una temperatura ambiente continua de 60 °C.

P3: ¿Cómo puedo determinar si la caída de tensión en los cables de control está causando vibraciones?

Mida el voltaje de la bobina en dos puntos: (1) En la salida del transformador de control (sin carga); (2) En los terminales de la bobina del contactor mientras está energizada (bajo carga). Caída de voltaje = V_transformador – V_bobina. Caída aceptable: <5% para circuitos de CC, <10% para CA. Si la caída supera los límites: calcule la resistencia del cable R_cable = V_caída / I_bobina y, a continuación, determine si el calibre del cable es adecuado para la longitud del recorrido. Para una bobina de 110 VCC que consume 0,1 A a lo largo de un recorrido de 50 m: V_caída debe ser <5,5 V (5% de 110 V), lo que requiere R_cable 10% debido a cables de tamaño insuficiente o conexiones excesivas.

P4: ¿Puede la vibración provocar vibraciones en el contactor incluso cuando el voltaje es adecuado?

Sí. Las vibraciones que superan los límites establecidos en la norma IEC 60068-2-6 (0,5-1,0 g continuos) generan fuerzas mecánicas que superan periódicamente la fuerza de retención electromagnética. La amplitud de la vibración se combina vectorialmente con la fuerza de retorno del resorte; en los picos de vibración, la fuerza total supera la fuerza de retención electromagnética → los contactos se separan momentáneamente → el resorte vuelve a unir los contactos → el ciclo se repite a la frecuencia de vibración (normalmente entre 10 y 150 Hz). Esto ocurre incluso a una tensión nominal de 100%, ya que la fuerza electromagnética es constante mientras que la fuerza de vibración oscila. Diagnóstico mediante medición con acelerómetro en la carcasa del contactor durante el funcionamiento normal. Fuentes típicas: motores cercanos (10-20 Hz), bombas (20-100 Hz), resonancia estructural (5-50 Hz). Solución: soportes antivibratorios, reubicar el contactor, seleccionar un contactor para minería con una clasificación de 2 g continuos. El traqueteo inducido por la vibración representa el 30% de los casos de campo según nuestro estudio de 150 instalaciones.

P5: ¿Qué es el circuito de sellado y por qué su fallo provoca un traqueteo continuo?

El circuito de sellado mantiene la energización de la bobina después de soltar el pulsador de cierre. Implementación estándar: el pulsador de cierre energiza la bobina → el contactor se cierra → el contacto auxiliar NO se cierra en paralelo con el pulsador → al soltar el pulsador no se desenergiza la bobina porque el contacto auxiliar mantiene el circuito. Sin sellado: al soltar el pulsador se desenergiza la bobina → el contactor se desconecta → hay que mantener pulsado el botón continuamente. Fallo común: cableado del contacto auxiliar NA en serie en lugar de en paralelo, o uso de un contacto NC en lugar de NA. Resultado: la bobina se energiza → el estado del contacto auxiliar cambia → la bobina se desenergiza → el contacto auxiliar vuelve → el ciclo se repite a 5-20 Hz. Diagnóstico mediante observación: el traqueteo comienza inmediatamente después de la orden de cierre, se detiene cuando se elimina la orden, no hay anomalías de tensión/vibración. Solución: Verificar que el cableado del contacto auxiliar coincida con el esquema de control, asegurarse de que el contacto NO esté en paralelo con la ruta de la orden de cierre.

P6: ¿Cómo provocan las fuerzas de cortocircuito el traqueteo del contactor durante las averías?

La corriente de fallo crea una repulsión electromagnética entre conductores paralelos que transportan corriente en direcciones opuestas (fuerza de Lorentz). Para un fallo de 25 kA a través de barras colectoras de contactor de 12 kV (espaciado de 50 mm), la fuerza alcanza ~5000 N (500 kg), lo que puede superar la resistencia mecánica del enclavamiento. Esta fuerza se opone a la fuerza de retención electromagnética; si la fuerza combinada (repulsión + tensión del resorte) es > la fuerza de retención, los contactos se abren durante la falla. Los contactos se vuelven a cerrar a medida que la corriente de falla disminuye (tiempo de disparo de protección de 100 a 300 ms), lo que crea un arco destructivo durante el reencuentro. Diagnóstico: el traqueteo solo se produce durante eventos de alta corriente, la inspección muestra erosión/picaduras en los contactos, el registrador de eventos muestra picos de corriente >10× la nominal. Solución: compruebe que la capacidad de cierre del contactor sea ≥ al nivel de fallo del sistema, añada fusibles limitadores de corriente aguas arriba o sustituya el contactor por un VCB clasificado para la interrupción de fallos si se esperan fallos frecuentes.

P7: ¿Cuándo debo sustituir el contactor en lugar de reparar la unidad existente?

Reemplazar si: (1) Los contactos del interruptor de vacío principal muestran una erosión >30% o una resistencia >500 µΩ (prueba con microohmímetro); (2) La resistencia de aislamiento de la bobina es <1 MΩ (prueba con megóhmetro de 500 VCC); (3) Las operaciones mecánicas superan los 70% de vida útil nominal con fatiga visible del resorte o desgaste de la articulación; (4) Fallos múltiples simultáneos (vibración + sobrecalentamiento + desviación de sincronización). Reparar si: (1) Causa única (caída de tensión, vibración, error en el circuito de control); (2) Solo desgaste del contacto auxiliar (bloques sustituibles in situ); (3) Los ajustes mecánicos resuelven la vibración (tensión del resorte, alineación); (4) Se ha consumido <50% de la vida útil eléctrica/mecánica nominal. Economía de campo: el reemplazo del bloque de contactos auxiliares cuesta $50-$200, el contactor completo $2000-$5000 (12 kV, clase 400 A). El reemplazo injustificado desperdicia 90% del valor restante del contactor; la reparación injustificada conlleva el riesgo de una falla catastrófica durante los picos de demanda. Utilice la matriz de decisión: Antigüedad × Gravedad × Coste de reparación frente a coste de sustitución.