¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Última actualización: 2025-12-21

Tiempo de lectura: ~10-12 minutos

Audiencia: técnicos de mantenimiento, fabricantes de paneles, estudiantes de electricidad, ingenieros de compras

Ámbito de aplicación: LV–MV “fundamentos + selección + instalación + inspección + resolución de problemas”

Nota de seguridad: Guía educativa únicamente. Para trabajos reales, siga las normas de seguridad del sitio, los códigos eléctricos aplicables y la hoja de datos del fabricante.

Comprensión Conceptos básicos sobre cajas de contacto epoxi le ayuda a realizar conexiones eléctricas más seguras y fiables, especialmente en equipos de distribución, sistemas industriales y conjuntos de aparatos de conexión de media tensión. En términos sencillos, una caja de contactos de epoxi es una carcasa aislante diseñada para cubrir y proteger terminales/contactos, reduciendo el riesgo derivado de la humedad, el polvo, los contactos accidentales y los fallos provocados por la contaminación.

Si está construyendo o adquiriendo conjuntos de media tensión, los componentes de aislamiento epoxi suelen formar parte de un sistema más amplio de piezas de aparatos de conexión y enclavamientos; consulte la descripción general de XBRELE sobre Componentes de aparatos de conexión de alta tensión y enclavamientos de seguridad.

Esta guía utiliza un lenguaje sencillo y explica los términos técnicos a medida que avanza.

Para obtener una referencia práctica sobre las expectativas de LOTO (industria general), consulte la norma de la OSHA: 29 CFR 1910.147 (Bloqueo/Etiquetado).

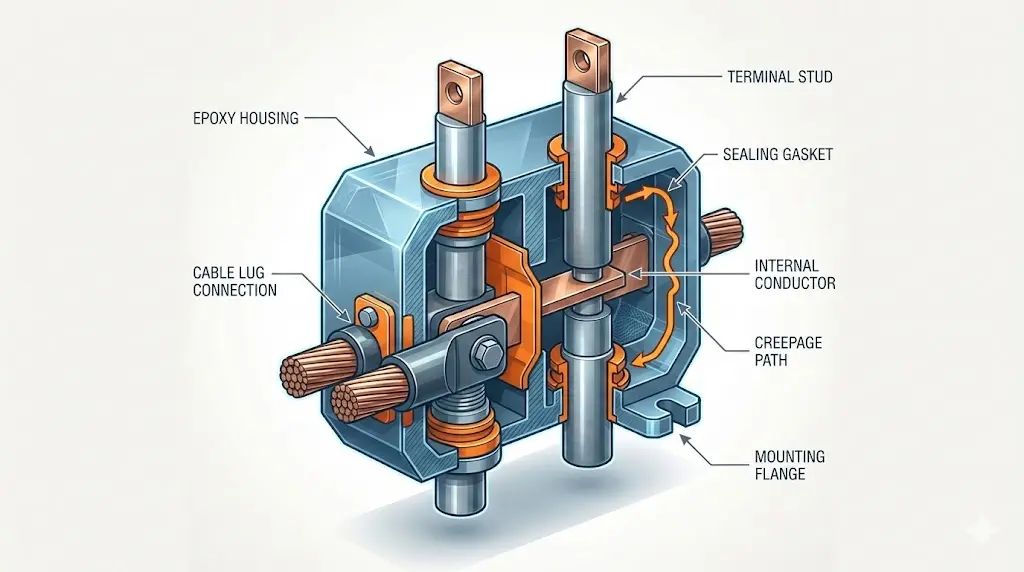

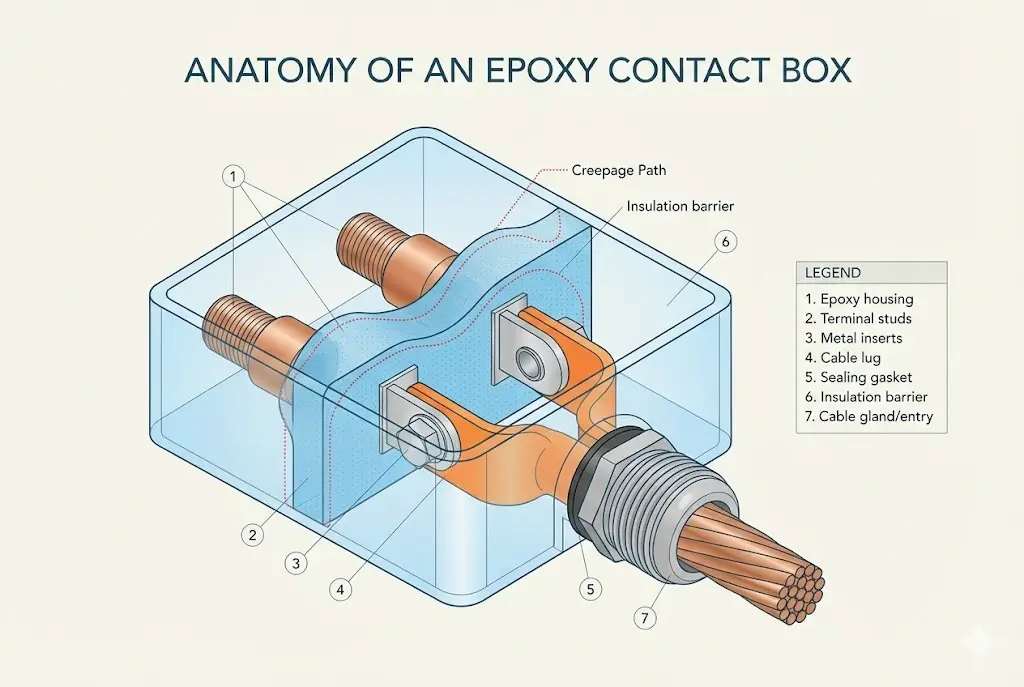

Un Caja de contacto epoxi es una carcasa rígida fabricada principalmente con resina epoxi. Dentro de la carcasa hay componentes conductores tales como:

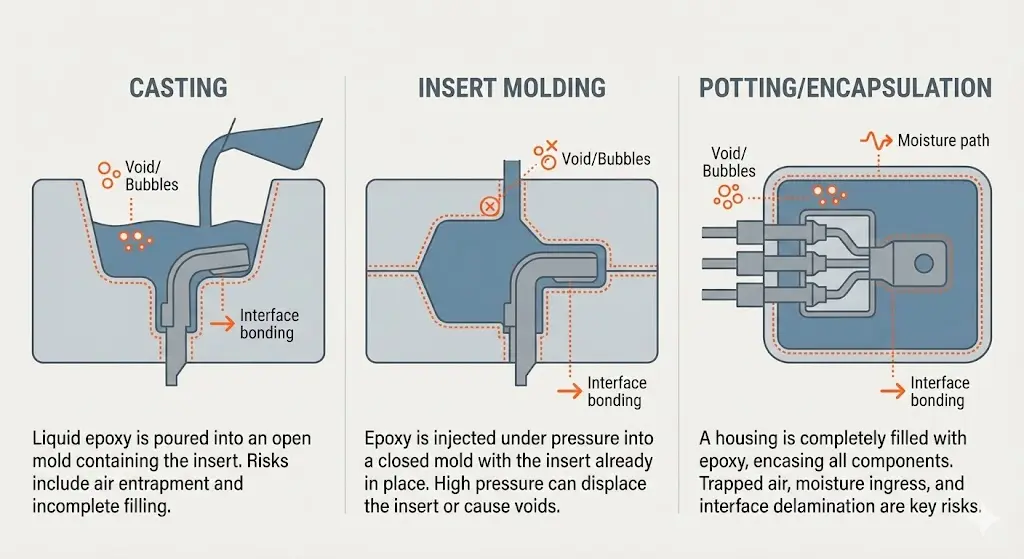

El epoxi puede encapsular completamente los conductores (moldeados) o formar una carcasa aislante sellada alrededor de los terminales, mejorando aislamiento eléctrico y protección del medio ambiente.

La resina epoxi se utiliza ampliamente porque puede proporcionar:

No todas las cajas de contacto epoxi son “del mismo epoxi”. El rendimiento se ve influido por formulación de resina y proceso de fabricación:

Si está mapeando cajas de contacto epoxi dentro de una cadena de suministro global de aislamiento OEM, también puede consultar el alcance de fabricación de XBRELE como un Fabricante de componentes para aparatos de conexión.

La carcasa exterior moldeada/fundida proporciona el aislamiento principal y la estructura mecánica. Los buenos diseños dan prioridad a:

Estas piezas conductoras transportan corriente. La fiabilidad depende en gran medida de:

Problema más común en el campo: conexiones sueltas en los terminales → mayor resistencia → sobrecalentamiento.

Dependiendo del caso de uso:

El epoxi actúa como un barrera dieléctrica entre los conductores activos y el entorno exterior. Esto reduce:

Con un sellado y un diseño adecuados, las cajas de contacto epoxi pueden ayudar a resistir:

Común en paneles y cuadros eléctricos interiores:

Diseñado para la exposición:

Algunas formulaciones de epoxi incluyen aditivos ignífugos para cumplir con los requisitos de seguridad del proyecto.

Se utiliza en aparatos de conexión, paneles de distribución y áreas de conexión de transformadores para proteger las interfaces de los terminales.

Protege los puntos de conexión expuestos a vibraciones, polvo, neblina de aceite y mantenimiento frecuente.

Habitual en sistemas solares/eólicos para proteger los terminales exteriores y reducir el deterioro causado por las condiciones meteorológicas.

Las carcasas de epoxi pueden ofrecer una larga vida útil gracias a su rigidez y a la geometría estable del aislamiento (cuando se instalan correctamente).

Al aislar los terminales activos y mantener una separación fiable, las cajas de epoxi ayudan a reducir el riesgo de descargas eléctricas y cortocircuitos.

No es necesario que memorices los números, solo confirma estos datos en la hoja de especificaciones:

| Especificaciones / Requisitos | Qué hay que confirmar | Por qué es importante |

|---|---|---|

| Clase de tensión | Idoneidad LV/MV; intención del diseño del aislamiento | Riesgos de seguimiento/desglose de clases erróneas |

| Distancia de fuga y espacio libre (MV) | La geometría está diseñada para su entorno de voltaje. | Evita el rastreo superficial/flashover |

| Intensidad nominal / rango de conductores | El tamaño del terminal coincide con el conductor + terminal | Evita el sobrecalentamiento y el ajuste holgado. |

| Rango de temperatura / aumento de calor | Margen de calefacción ambiental + carga | El calor acelera el envejecimiento del aislamiento. |

| Enfoque de sellado | diseño de junta / prensaestopas / encapsulado | Determina la resistencia a la humedad y al polvo. |

| Requisito de IP (si se especifica) | Nivel nominal + pasos de instalación adecuados | “El ”material» por sí solo no proporciona propiedad intelectual. |

| Requisito de resistencia al fuego | Si el proyecto/las especificaciones lo exigen. | Seguridad y cumplimiento normativo |

| Método de montaje | panel/soporte, límites de orientación | Evita grietas por tensión y malos ajustes. |

| Facilidad de mantenimiento | ¿Puedes inspeccionar/apretar los terminales? | Reduce el tiempo de inactividad y los fallos repetidos. |

Si su proyecto hace referencia a los códigos IP, la IEC ofrece una explicación concisa de las clasificaciones IP y lo que garantizan (y lo que no garantizan): Clasificaciones IP de la IEC (IEC 60529).

Utiliza esta lógica rápida antes de elegir un modelo:

Frecuencia de inspección (regla general):

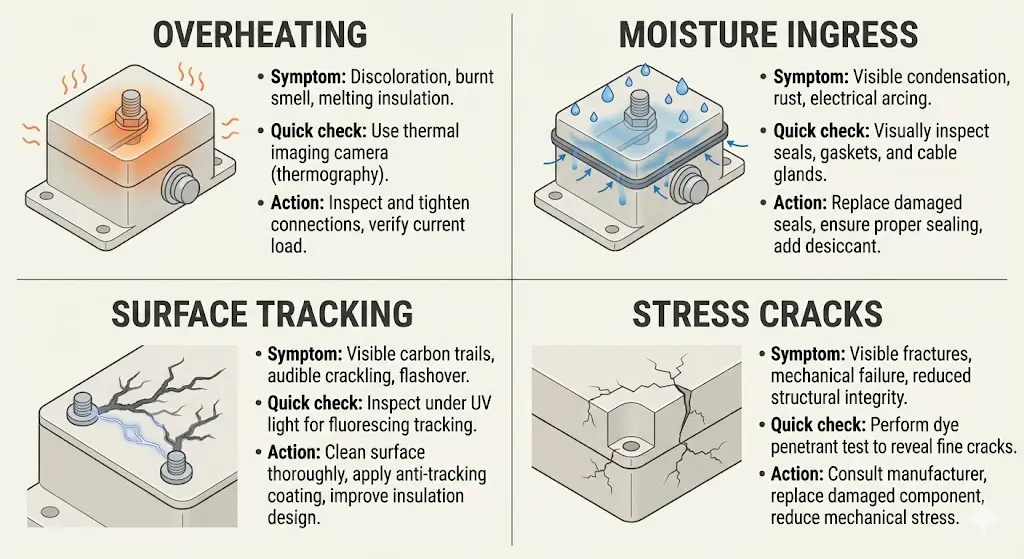

Síntomas: Decoloración cerca del terminal, olor, aislamiento ablandado, puntos calientes.

Causa raíz: alta resistencia de contacto debido a un par insuficiente, terminal incorrecto, contaminación, vibración

Acción: Desenergizar → inspeccionar el ajuste del terminal → limpiar las superficies de contacto → aplicar el par de apriete según la ficha técnica → confirmar el tamaño del conductor

Síntomas: marcas en forma de ramificación, trazas de carbono, ruido de descarga ocasional (casos graves)

Causa raíz: contaminación + humedad + distancia de fuga insuficiente o mal estado de la superficie

Acción: limpiar/sustituir las piezas afectadas → mejorar el sellado/control de contaminación → confirmar la idoneidad para el entorno MV

Síntomas: corrosión, condensación, residuos de humedad

Causa raíz: envejecimiento de las juntas, sellado deficiente de la entrada de cables, errores de instalación

Acción: Reemplazar juntas/prensaestopas → corregir la entrada de cables → mejorar la gestión de la humedad

Síntomas: Microfisuras alrededor de los orificios de montaje o las esquinas.

Causa raíz: apriete excesivo, superficie de montaje irregular, impacto

Acción: Reemplazar si la integridad del aislamiento se ve comprometida → Corregir la planitud del montaje → Respetar el par de apriete

| Síntoma | Causa probable | Comprobación rápida | Medida correctiva |

|---|---|---|---|

| Decoloración de los terminales / olor a quemado | conexión suelta / terminal incorrecto / conductor de tamaño insuficiente | Inspeccionar el asiento de los bornes; comprobar el apriete; signos de calentamiento. | Desenergizar, limpiar, volver a terminar, apretar según las especificaciones, verificar el tamaño del conductor. |

| Fallos intermitentes en climas húmedos | Entrada de humedad / sellado deficiente | estado de la junta, asiento del prensaestopas, recorrido del agua | Reemplazar la junta/prensaestopas, mejorar el sellado de la entrada, considerar un grado superior. |

| Marcas de seguimiento en la superficie | contaminación + humedad + estrés MV | Inspeccionar en busca de trazas y depósitos de carbono. | limpiar/reemplazar, mejorar el sellado/limpieza, verificar el diseño de la distancia de fuga/espacio libre |

| Grietas finas cerca del montaje | apriete excesivo / montaje desigual | Compruebe la planitud de la superficie de montaje y el par de apriete. | Reemplazar si es necesario, montar correctamente, utilizar la estrategia adecuada de torque/arandela. |

Un emplazamiento informó de corrosión cerca del hardware de la terminal tras los cambios de temperatura estacionales. La inspección mostró La compresión de la junta era desigual. y los prensaestopas no estaban bien colocados. Tras sustituir las juntas/prensaestopas y volver a instalarlos con superficies de sellado limpias, los signos de humedad se redujeron significativamente.

Lección: El rendimiento al aire libre suele depender de Calidad de la instalación de la entrada de cable + junta.

En un entorno con altas vibraciones, una caja presentaba decoloración cerca de uno de los terminales. La lengüeta estaba ligeramente suelta, lo que aumentaba la resistencia de contacto. Tras corregir el alivio de tensión, volver a terminar y apretar según las especificaciones, los síntomas de aumento de temperatura desaparecieron.

Lección: muchos “problemas con el epoxi” son en realidad conexión + control de vibraciones problemas.

Algunos diseños son resistentes al agua, pero su rendimiento depende de diseño del sellado, entrada de cables, estado de las juntas y calidad de la instalación. Verifique siempre la hoja de datos/los requisitos de IP para su aplicación.

Sí, se utilizan muchos modelos en equipos MV, pero la idoneidad depende de diseño del aislamiento (distancia de fuga/espacio libre) e instalación correcta.

En entornos hostiles o con mayor tensión eléctrica, el epoxi suele ofrecer una mayor rigidez y estabilidad de aislamiento. Para usos ligeros en interiores, los plásticos de ingeniería también pueden ser adecuados si se clasifican correctamente.

Por lo general, es mínima, pero se recomienda una inspección periódica, especialmente para conexiones sueltas, grietas y envejecimiento de las juntas.

Sí, pero solo si el modelo está diseñado para uso en exteriores y se instala con las prácticas correctas de sellado y entrada de cables.

Algunos son ignífugos, pero debe confirmar la formulación exacta del epoxi y los requisitos de cumplimiento del proyecto.

Las cajas de contacto epoxi se utilizan ampliamente porque combinan aislamiento resistente, protección rígida, y estabilidad a largo plazo para interfaces de terminales críticos. La mayoría de los fallos pueden evitarse eligiendo el tipo adecuado para el entorno y aplicando prácticas de instalación disciplinadas: montaje plano, par de apriete correcto, alivio de tensión e inspección rutinaria.

Si está elaborando una lista completa de materiales (BOM) para el aislamiento de aparatos de conexión, también le puede resultar útil explorar productos de aislamiento epoxi relacionados, como Aisladores de epoxi para interiores y sensores capacitivos, y descargar materiales de referencia desde el Recursos de XBRELE centro.

Si quieres una recomendación rápida, envía XBRELE lo siguiente:

👉 Póngase en contacto con XBRELE aquí: https://xbrele.com/contact/