¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

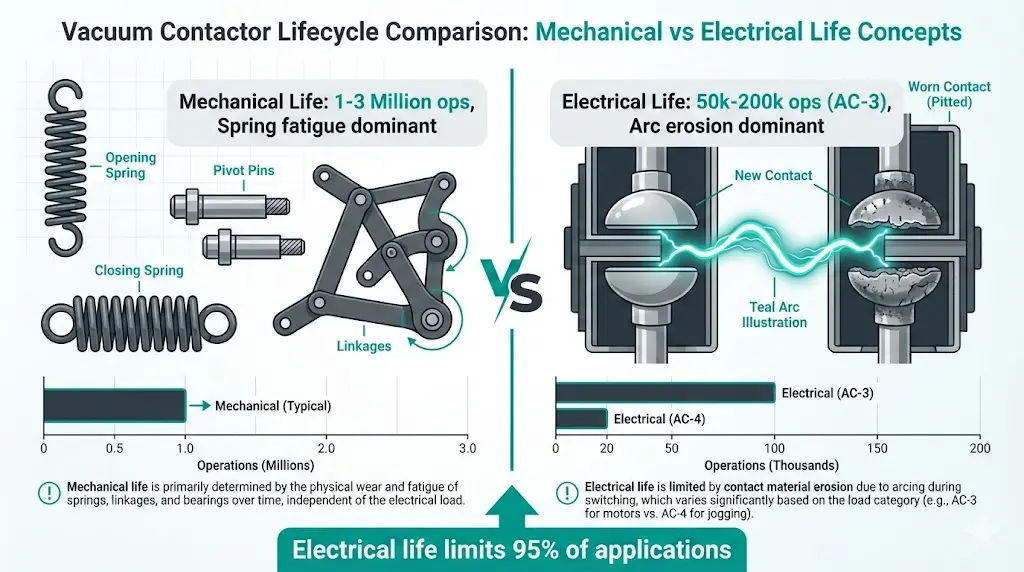

Las hojas de datos de los contactores de vacío especifican dos índices de resistencia distintos que definen el momento de sustitución: la vida útil mecánica (número de operaciones sin carga antes de que el desgaste mecánico requiera una revisión, normalmente entre 1 y 3 millones de ciclos) y la vida útil eléctrica (operaciones de interrupción de carga antes de que la erosión de los contactos supere los límites, normalmente entre 50 000 y 200 000 ciclos, dependiendo de la categoría de utilización). La información crítica que la mayoría de los planificadores de mantenimiento pasan por alto: la vida eléctrica determina la sustitución en el 95% de las aplicaciones industriales, ya que los contactores funcionan bajo carga con mucha más frecuencia que sin carga. Un contactor de 400 A con una capacidad nominal de 1 millón de operaciones mecánicas y 100 000 operaciones eléctricas (CA-3, 400 V) alcanza el final de su vida útil eléctrica a los 100 000 ciclos, lo que deja 900 000 ciclos de capacidad mecánica sin utilizar. Por el contrario, un contactor que controla un motor que se pone en marcha y se detiene 50 veces al día alcanza los 100 000 ciclos eléctricos en 5,5 años, mientras que los componentes mecánicos siguen siendo útiles.

La confusión se agrava cuando las decisiones de adquisición dan prioridad a las especificaciones de vida útil mecánica (“esta marca ofrece 2 millones frente a 1 millón de ciclos, es dos veces más duradera”) sin tener en cuenta el ciclo de trabajo real. Una fábrica de papel que utiliza contactores entre 8 y 12 veces al día en servicio AC-3 (arranque de motores) agota su vida útil eléctrica en 20-30 años, pero su vida útil mecánica en 400-600 años, por lo que la diferencia de resistencia mecánica es irrelevante. Por el contrario, una planta de fabricación de semiconductores que utiliza equipos de manipulación de obleas 200 veces al día en servicio AC-4 (enchufar/pulsar) puede agotar simultáneamente la vida eléctrica y mecánica, por lo que la resistencia total es el criterio de selección fundamental.

Esta guía explica los principios físicos que subyacen al desgaste mecánico frente al eléctrico, cómo las categorías de utilización de la norma IEC 60947-4-1 regulan las clasificaciones de vida útil eléctrica, los métodos de medición sobre el terreno para predecir la vida útil restante y las estrategias de mantenimiento que prolongan la resistencia al abordar el factor limitante (contactos frente a mecanismos).

La vida mecánica mide las operaciones sin corriente de carga: se activa la bobina de cierre, se unen los contactos y luego se abren mediante la fuerza del resorte. No se forma ningún arco porque no se interrumpe la corriente. El desgaste se acumula por:

Clasificaciones típicas de vida útil mecánica (IEC 60947-4-1):

• Contactores industriales (12-630 A): entre 1 y 3 millones de operaciones.

• Contactores para minería/servicio pesado: 500 000-1 millón (diseño resistente, mayor fuerza de contacto → mayor tensión del resorte)

• Contactores en miniatura (9-40 A): 10 millones (muelles más ligeros, menos desgaste por ciclo)

La vida útil mecánica supone: conmutación sin carga a tensión nominal, temperatura ambiente de 20 °C, frecuencia de ciclo máxima de 300-600 operaciones/hora (equilibrio térmico mantenido).

¿Qué limita la vida útil mecánica?: La degradación de la tensión del resorte es el modo de fallo predominante. La fuerza de apertura del resorte debe superar la fuerza de retención magnética más la soldadura por contacto (si se ha producido algún arco eléctrico). Cuando el resorte se debilita hasta una fuerza inicial inferior a 80%, el contactor no se abre de forma fiable o requiere un tiempo de apertura prolongado (lo que resulta peligroso si se interrumpe la corriente de fallo). Para medir la fuerza del resorte es necesario desmontarlo y utilizar un medidor de fuerza; un indicador de campo más sencillo consiste en aumentar el tiempo de apertura mediante pruebas de temporización (véase más abajo).

Vida útil mecánica frente a frecuencia de funcionamiento: La frecuencia de funcionamiento afecta a la temperatura de lubricación. A 600 operaciones por hora, el calentamiento por fricción eleva la temperatura del lubricante entre 20 y 40 °C por encima de la temperatura ambiente → oxidación acelerada → pérdida de viscosidad → mayores índices de desgaste. Los fabricantes especifican frecuencias máximas de funcionamiento continuo (por ejemplo, “600 operaciones por hora durante un máximo de 1 hora, seguido de 2 horas de descanso”) para evitar daños térmicos.

Comprensión Ventajas del contactor de vacío ayuda a contextualizar por qué la simplicidad mecánica (sin conductos en forma de arco, menos piezas móviles que los contactores de aire) prolonga la vida útil mecánica.

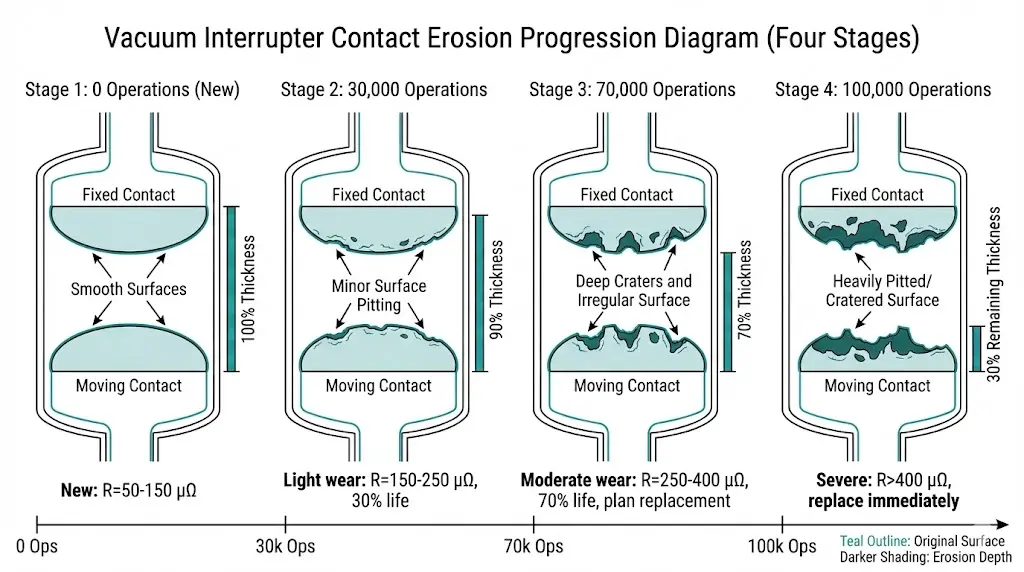

La vida eléctrica mide las operaciones de interrupción de carga en las que la separación de los contactos bajo corriente crea un arco. La energía del arco vaporiza el material de contacto (aleación de cobre y cromo en los interruptores de vacío), erosionando la geometría de la superficie y aumentando la resistencia de contacto. La norma IEC 60947-4-1 define las categorías de utilización (AC-1 a AC-4) que rigen las clasificaciones de vida eléctrica basadas en la corriente de arranque, el factor de potencia y la frecuencia de conmutación.

AC-1: Cargas resistivas (calefactores, iluminación)

AC-3: Arranque normal del motor (motores de inducción de jaula de ardilla)

AC-4: Enchufar, avanzar lentamente, avanzar a trompicones (arranques repetidos bajo carga)

Comparación de la vida útil eléctrica: contactor de 400 A, 400 V (valores típicos del fabricante):

• AC-1 (resistivo): 600 000 operaciones a 400 A

• AC-3 (arranque del motor, abierto a 1× I_nominal): 150 000 operaciones a 400 A

• AC-4 (marcha lenta, abierto a 6× I_rated): 20 000 operaciones a 400 A

Nota: La vida útil eléctrica del AC-4 es 7,5 veces más corto que el AC-3 a pesar de tener operaciones mecánicas idénticas: la energía del arco es el factor diferenciador.

Mecanismo de erosión por arco: Cuando los contactos se separan bajo carga, el vapor metálico se ioniza en el espacio de vacío → se forma un arco → la corriente continúa fluyendo a través del plasma → en el paso por cero de la corriente alterna, el arco se extingue. Durante la formación del arco (0,5-2 ms por semiciclo), la temperatura de los contactos alcanza los 3000-5000 °C → la aleación de cobre y cromo se vaporiza → el material se transfiere del cátodo (contacto negativo) al ánodo → la erosión no uniforme crea picaduras y cráteres.

Umbral crítico: Cuando la erosión por contacto supera los 30% del espesor original o la resistencia de contacto es superior a 500 µΩ (medida con un microohmímetro), la capacidad de interrupción se degrada: aumenta la energía del arco, se incrementa el riesgo de soldadura y se reduce el margen de resistencia al voltaje.

Para la medición in situ del estado de contacto, véase Medición del desgaste de los contactos del contactor de vacío.

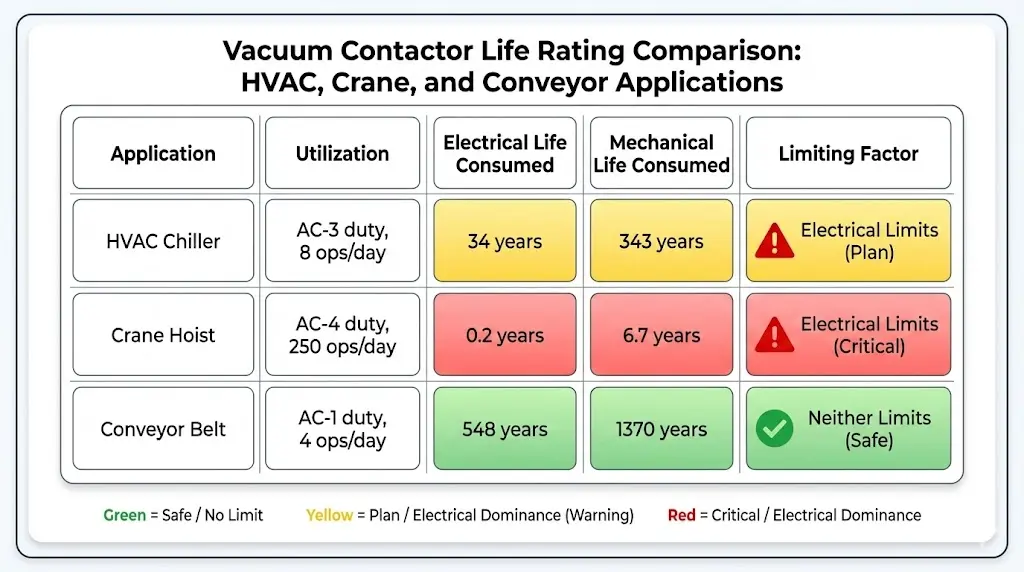

El factor limitante —vida mecánica o eléctrica— depende del ciclo de trabajo y la categoría de utilización:

Contactor: 300 A, 1 millón de operaciones mecánicas / 100 000 operaciones eléctricas (AC-3)

Ciclos anuales: 8 arranques/día × 365 días = 2920 operaciones/año

Tiempo hasta el final de la vida útil eléctrica: 100,000 / 2,920 = 34 años

Tiempo hasta el fin de la vida útil mecánica: 1,000,000 / 2,920 = 343 años

ResultadoLa vida útil eléctrica determina la sustitución. Los componentes mecánicos siguen siendo útiles. Centrar el mantenimiento en la supervisión de la resistencia de contacto, no en la sustitución de los resortes.

Contactor: 400 A, 500 000 operaciones mecánicas / 15 000 operaciones eléctricas (AC-4)

Ciclos anuales: 250 arranques/día × 300 días laborables = 75 000 operaciones/año

Tiempo hasta el final de la vida útil eléctrica: 15,000 / 75,000 = 0,2 años (2,4 meses)

Tiempo hasta el fin de la vida útil mecánica: 500,000 / 75,000 = 6,7 años

Resultado: Vida útil eléctrica agotada en meses. Esta aplicación requiere: (1) un contactor sobredimensionado clasificado para servicio AC-4 con más de 50 000 operaciones eléctricas, o (2) la sustitución frecuente del contacto cada 3-6 meses.

Contactor: 200 A de carga resistiva, 2 millones de operaciones mecánicas / 800 000 operaciones eléctricas (CA-1)

Ciclos anuales: 4 arranques/día × 365 días = 1460 operaciones/año

Tiempo hasta el final de la vida útil eléctrica: 800,000 / 1,460 = 548 años

Tiempo hasta el fin de la vida útil mecánica: 2,000,000 / 1,460 = 1370 años

Resultado: No se ha alcanzado ninguno de los límites en la vida útil práctica (25-30 años). Sustitución del contactor por otros factores (fallo del aislamiento de la bobina, daños externos, actualización de las instalaciones).

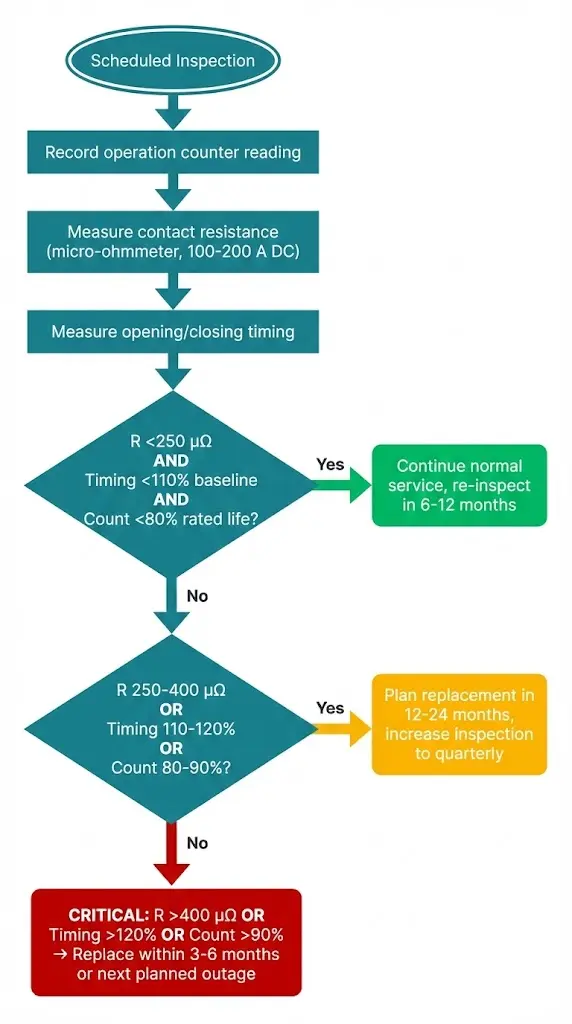

En lugar de esperar a que se produzca un fallo, el mantenimiento predictivo mide el deterioro para programar la sustitución durante las paradas planificadas.

Equipo: Micro-ohmímetro (100-200 A CC, resolución de ±1 µΩ)

Procedimiento:

Interpretación de la resistencia de contacto (contactor de 400 A, clase 12 kV):

• Nuevos contactos: 50-150 µΩ (superficies lisas, área de contacto completa)

• Desgaste ligero (vida eléctrica de 0-30%): 150-250 µΩ (picaduras menores, aún aceptables)

• Desgaste moderado (vida útil de 30-70%): 250-400 µΩ (sustitución prevista en un plazo de 12-24 meses)

• Desgaste intenso (vida útil >70%): 400-500 µΩ (sustituir en un plazo de 3 a 6 meses)

• Crítico (>80% vida): >500 µΩ (sustituir inmediatamente, riesgo de soldadura o fallo de interrupción)

Análisis de tendencias: Mida la resistencia de contacto trimestralmente. Si la resistencia aumenta >50 µΩ/año, los contactos se acercan al final de su vida útil. Una degradación acelerada (por ejemplo, un aumento de 20 µΩ en 6 meses después de 3 años de funcionamiento estable) indica un empeoramiento de la erosión por arco, posiblemente debido a condiciones de sobrecarga o transitorios de tensión.

Equipo: Analizador de sincronización VCB (mide los tiempos de apertura/cierre)

Procedimiento:

Indicadores de degradación primaveral:

Ejemplo: Tiempo de apertura de referencia del contactor: 35 ms (nuevo). Después de 500 000 operaciones mecánicas, tiempo de apertura: 42 ms (+20%). Fuerza del resorte debilitada: riesgo de fallo de interrupción bajo corriente de fallo. Sustituya el resorte de apertura o todo el mecanismo.

Los contactores modernos incluyen contadores de operaciones integrados (mecánicos o electrónicos) que registran el total de ciclos. Compare la lectura del contador con la vida útil nominal:

Vida útil eléctrica = (Lectura del contador) / (Vida útil eléctrica nominal para la categoría de utilización real)

Vida útil mecánica = (Lectura del contador) / (Vida útil nominal)

Reemplazar cuando se supere 80-90% (conservador) o 100% (agresivo, pero con riesgo de fallos inesperados).

Tres enfoques maximizan la resistencia del contactor: dos abordan la degradación eléctrica y uno aborda el desgaste mecánico.

En el caso de los contactores con interruptores de vacío reemplazables, renueve la vida útil eléctrica sustituyendo los contactos desgastados y conservando el mecanismo en buen estado.

Procedimiento:

Economía: El coste de sustitución del contacto es de 30-50% del precio de un contactor nuevo. Se justifica cuando el mecanismo muestra una vida útil mecánica inferior a 50% y el contactor tiene menos de 15 años (el aislamiento de la bobina sigue en buen estado).

Limitaciones: No todos los contactores tienen contactos reemplazables in situ (los diseños integrados requieren la sustitución completa de la unidad).

Si la carga real es menor que la prevista en el diseño, prolongue la vida útil eléctrica recalculando en función de las condiciones reales.

Ejemplo: El contactor está clasificado para AC-4 (servicio de conexión), pero en realidad funciona con AC-3 (arranque normal) porque la aplicación ha cambiado. La vida útil eléctrica de AC-3 es entre 5 y 8 veces mayor que la de AC-4 para el mismo contactor → ajuste el programa de sustitución en consecuencia.

VerificaciónAnalizar los registros de funcionamiento de un mes:

Para aplicaciones AC-1/AC-3 de ciclo alto en las que predomina el desgaste mecánico (poco frecuente, pero ocurre en sistemas transportadores con cientos de ciclos diarios):

Procedimiento:

Coste: $1,000-$3,000 mano de obra + piezas (20-30% de contactor nuevo). Restaura la vida útil mecánica a 80-90% de condición nueva.

Las clasificaciones de resistencia de los contactores de vacío se dividen en vida mecánica (1-3 millones de operaciones, limitada por la fatiga del resorte y el desgaste del pivote) y vida eléctrica (50 000-200 000 operaciones para el arranque de motores AC-3, 10 000-50 000 para la conexión AC-4, limitada por la erosión del contacto debido a la energía del arco). En aplicaciones industriales 95%, la vida eléctrica determina el momento de sustitución: un contactor de 400 A que realiza 10 ciclos diarios en servicio AC-3 alcanza los 100 000 ciclos eléctricos en 27 años, mientras que los componentes mecánicos siguen siendo útiles. Se producen excepciones en cargas resistivas AC-1 o aplicaciones de frecuencia ultrabaja (<5 operaciones/día), donde ambas clasificaciones superan con creces la vida útil práctica.

La predicción de campo de la vida útil restante utiliza tres mediciones: resistencia de contacto (microohmímetro, 400 µΩ sustituir pronto, >500 µΩ crítico), sincronización mecánica (el aumento del tiempo de apertura >10% indica degradación del resorte) y tendencia del contador de operaciones (sustituir a 80-90% de vida útil nominal). Las estrategias de mantenimiento prolongan la resistencia al abordar el factor limitante: la sustitución de los contactos renueva la vida útil eléctrica (coste de 30-50% de un nuevo contactor), el recálculo de la categoría de utilización ajusta las clasificaciones de vida útil si el servicio es menos severo de lo previsto, y la revisión del mecanismo restaura el rendimiento mecánico (poco frecuente, solo para aplicaciones AC-1 de alta frecuencia).

La idea clave: las decisiones de adquisición que priorizan las especificaciones de vida útil mecánica (“2 millones frente a 1 millón de ciclos”) ignoran el factor limitante real. Un contactor de una fábrica de papel que funciona 8 veces al día agota su vida útil eléctrica en 30 años, pero su vida útil mecánica en 600 años; la resistencia mecánica adicional no aporta ningún valor. En su lugar, optimice la clasificación de vida útil eléctrica para la categoría de utilización real (AC-3 frente a AC-4) e implemente la tendencia de resistencia de contacto para predecir el momento de sustitución con 6-12 meses de antelación, lo que permite un mantenimiento programado durante las paradas planificadas en lugar de fallos reactivos durante los ciclos de producción.

P1: ¿Por qué la vida eléctrica es entre 5 y 50 veces más corta que la vida mecánica para el mismo contactor?

La erosión por arco durante la interrupción de la carga vaporiza el material de contacto a una velocidad entre 1000 y 10 000 veces superior a la del desgaste por fricción mecánica. Cada operación AC-3 (arranque del motor) genera un arco de 0,5-2 ms a 3000-5000 °C, lo que elimina entre 0,1 y 1,0 µm de aleación de cobre y cromo por ciclo mediante vaporización. Después de 100 000 operaciones, la erosión acumulada alcanza los 10-100 mm³ (30% de espesor de contacto para un contactor de 400 A). Por el contrario, el desgaste mecánico de los resortes/pivotes elimina <0,01 µm/ciclo a 20-50 °C por abrasión, lo que requiere entre 1 y 3 millones de operaciones para producir un daño equivalente. El servicio AC-4 (enchufado/sacudido) interrumpe entre 5 y 7 veces la corriente nominal, lo que aumenta la energía del arco entre 25 y 50 veces en comparación con AC-3 → la vida eléctrica se reduce a entre 10 000 y 50 000 operaciones, mientras que los componentes mecánicos no varían. Resultado: contactor de 400 A con 1 millón de operaciones mecánicas / 100 000 eléctricas (AC-3) / 20 000 eléctricas (AC-4): la vida eléctrica es el factor limitante, a menos que la aplicación sea una conmutación resistiva AC-1 pura.

P2: ¿Cómo puedo saber si mi aplicación pertenece a la categoría de utilización AC-3 o AC-4?

La categoría de utilización depende del momento en que los contactos se abren en relación con la corriente del motor: AC-3 (arranque normal): Los contactos se cierran para arrancar el motor → el motor acelera hasta alcanzar la velocidad máxima (la corriente desciende a 1× la nominal) → los contactos se abren bajo una corriente en estado estable. AC-4 (enchufar/mover): Los contactos se cierran → el motor comienza a acelerar → los contactos se abren antes de que el motor alcance la velocidad máxima → interrumpe 3-7 veces la corriente nominal. Diagnóstico: Registre la duración del cierre del contactor utilizando el contador de operaciones o el temporizador del PLC. Si los contactos permanecen cerrados >2-5 segundos (tiempo de aceleración del motor), es probable que sea AC-3. Si los contactos se abren en un plazo de 0,5-2 segundos (el motor sigue acelerando), es AC-4. Alternativa: mida la corriente en el instante de apertura del contacto utilizando una pinza amperimétrica con retención de picos; si es >2× la nominal, se trata de una aplicación AC-4. Aplicaciones AC-4: grúas (avance lento), máquinas herramienta (avance lento para alineación), ascensores (nivelación de pisos), cintas transportadoras (posicionamiento preciso). Aplicaciones AC-3: bombas, ventiladores, compresores (funcionan hasta que se completa el proceso y luego se detienen).

P3: ¿Puedo sustituir solo los contactos del interruptor de vacío sin sustituir todo el contactor?

Sí, si el fabricante ha diseñado contactos sustituibles in situ. Procedimiento habitual: (1) Desenergizar y descargar el contactor; (2) Retirar las cubiertas del conjunto de polos; (3) Desconectar la botella de vacío del varillaje (anillos de retención o pernos); (4) Instalar un nuevo interruptor sellado de fábrica; (5) Volver a montar y probar (resistencia de contacto, sincronización, resistencia a alta tensión). Coste: $500-$2000 por polo para interruptores de clase 12 kV (30-50% del nuevo contactor). Justificable cuando: El mecanismo muestra una vida útil mecánica inferior a 501 TP3T (pruebas de sincronización normales, sin degradación del resorte), un contactor con menos de 15 años de antigüedad (aislamiento de la bobina en buen estado) y una resistencia de contacto superior a 400 µΩ o más de 80 000 operaciones eléctricas consumidas. No todos los contactores permiten su sustitución.—Los diseños integrados unen el interruptor al mecanismo (ABB VM1, algunos modelos XBRELE). Consulte la documentación del fabricante o el manual de servicio antes de dar por sentada la sustituibilidad.

P4: ¿Qué lectura de resistencia de contacto indica que debo sustituir el contactor?

Utilice el análisis de tendencias combinado con umbrales absolutos: Sustitución inmediata (crítica): R >500 µΩ: riesgo de soldadura, fallo de interrupción o descarga eléctrica. Reemplazar en un plazo de 3 a 6 meses.: R 400-500 µΩ o >50% aumento en 12 meses: la aceleración de la degradación indica que se aproxima un fallo. Sustitución del plan 12-24 meses: R 250-400 µΩ y tendencia estable. Continuar con el servicio: R <250 µΩ. Nueva línea de base: 50-150 µΩ para contactores de 12-40,5 kV (varía según el fabricante y el tamaño del polo). Más importante que el valor absoluto: la tasa de crecimiento. Un contactor a 300 µΩ estable durante 3 años es más seguro que uno a 250 µΩ que ha aumentado desde 180 µΩ en 6 meses. Mida trimestralmente con un microohmímetro (100-200 A CC, resolución de ±1 µΩ). Trace una gráfica de R frente al recuento de operaciones: un aumento lineal es un envejecimiento normal, mientras que un aumento exponencial indica un modo de fallo (picaduras graves, desalineación, contaminación).

P5: ¿El arranque frecuente reduce la vida útil mecánica aunque no se supere la vida útil eléctrica?

Sí, la frecuencia de ciclo afecta al desgaste mecánico debido a la degradación térmica de la lubricación y a la aceleración de la fatiga de los resortes. A baja frecuencia (300 operaciones/hora), el calentamiento por fricción eleva la temperatura del lubricante entre 30 y 50 °C por encima de la temperatura ambiente → se acelera la oxidación → disminuye la viscosidad → aumenta el contacto entre metales → la tasa de desgaste se multiplica por 3-5. Además, el ciclo rápido de los resortes reduce la vida útil por fatiga debido al estrés térmico (los resortes se calientan durante la compresión y se enfrían durante la extensión → el ciclo térmico agrava la fatiga mecánica). Límites de la norma IEC 60947-4-1: Máximo 300-600 operaciones/hora continuas (según el fabricante). Superar este límite reduce la vida útil mecánica entre un 30 y un 50 %. Solución para alta frecuencia: (1) Seleccionar un contactor clasificado para ciclos continuos elevados (versiones para minería con materiales mejorados para la lubricación/resortes); (2) Implementar refrigeración forzada (ventiladores de panel que mantengan una temperatura ambiente inferior a 40 °C); (3) Utilizar arranque suave para reducir las operaciones (rampas VFD frente a arranques bruscos).

P6: ¿Cómo afecta la temperatura ambiente a la vida útil mecánica frente a la eléctrica?

Vida útil mecánica: Una temperatura ambiente elevada (>40 °C) acelera la oxidación de la lubricación (pérdida de viscosidad → aumento de la fricción → índice de desgaste ×2-3 a 60 °C frente a 20 °C) y debilita los materiales de los resortes (aumenta la fluencia, se acelera la pérdida de tensión 20-30% a 50 °C). Las bajas temperaturas ambientales (<0 °C) endurecen los lubricantes (aumento de la viscosidad → mayor fricción en las primeras operaciones → picos de desgaste en arranques en frío). Vida eléctricaLa temperatura afecta mínimamente a las propiedades del material de contacto: la tasa de erosión por arco eléctrico cambia <10% entre -20 °C y +60 °C, ya que el arco eléctrico se produce a 3000-5000 °C (la temperatura ambiente es irrelevante). Sin embargo, una temperatura ambiente elevada reduce la intensidad nominal (es necesario reducir la potencia para evitar el sobrecalentamiento) → si el contactor funciona cerca del límite de reducción de potencia, la energía del arco por operación aumenta → la vida eléctrica se acorta entre 10 y 20%. Efecto combinado: A una temperatura ambiente de 60 °C, la vida útil mecánica se reduce entre un 30 % y un 40 % (TP3T), y la vida útil eléctrica se reduce entre un 10 % y un 15 % (TP3T) (si la carga se reduce adecuadamente). Para temperaturas extremas, especifique un contactor de rango ampliado (aislamiento de clase H, lubricantes sintéticos con una temperatura nominal de entre -40 °C y +85 °C, materiales de resorte mejorados).

P7: ¿Cuál es la forma más rentable de prolongar la vida útil de los contactores en aplicaciones AC-4 (enchufables)?

Tres estrategias ordenadas según su rentabilidad: (1) Contactor de gran tamaño para servicio AC-4: Seleccione una unidad con una vida útil eléctrica AC-4 entre 3 y 5 veces superior a las necesidades calculadas. Ejemplo: la aplicación requiere 15 000 operaciones AC-4; especifique un contactor con una capacidad nominal de 50 000-75 000 operaciones AC-4. El coste adicional del 30-50% frente al contactor estándar con clasificación AC-3 es mayor, pero el intervalo de sustitución se amplía de 2 a 6-8 años, lo que supone un ahorro en el coste del ciclo de vida gracias a la reducción del número de sustituciones. (2) Arranque suave para reducir la corriente de arranque.: Utilice un arranque suave de estado sólido o un VFD para limitar la corriente de arranque a 2-3 veces la nominal (frente a 6-7 veces en el caso del arranque duro) → la energía del arco se reduce en un 70-80 % → la vida útil eléctrica se prolonga entre 3 y 5 veces. Coste: entre 1500 y 2000 euros por el módulo de arranque suave. (3) Cambiar la aplicación a AC-3.: Rediseñar el proceso para permitir la aceleración completa del motor antes de abrir los contactos; sustituir el bloqueo por una parada por inercia o una reducción gradual de la velocidad mediante un variador de frecuencia. Convertir el servicio AC-4 en AC-3 → la vida útil eléctrica aumenta entre 5 y 10 veces. Ejemplo: grúa elevadora; en lugar de una inversión instantánea (bloqueo), utilizar una desaceleración controlada por variador de frecuencia. Es la opción más rentable a largo plazo, pero requiere una modificación del sistema de control.