¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

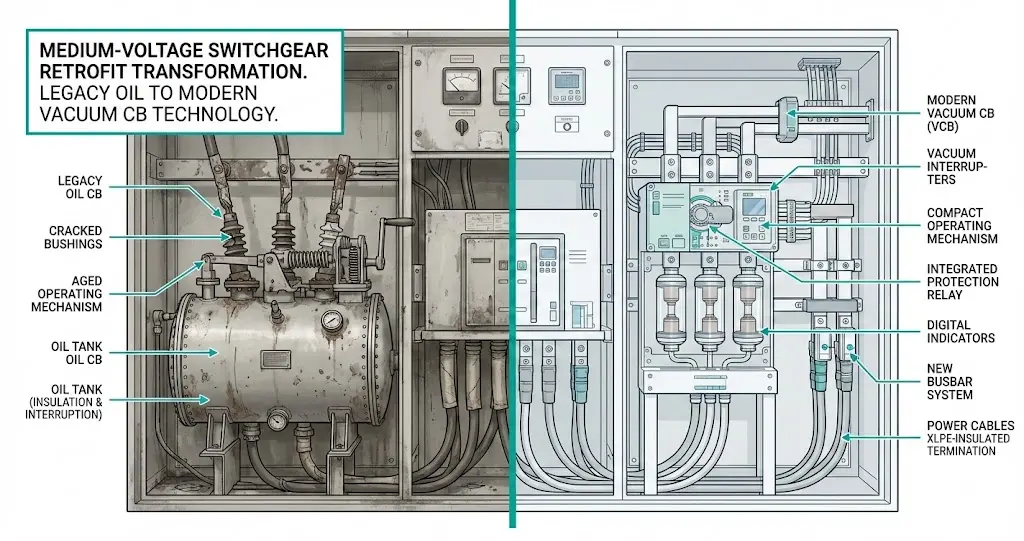

La reconversión de interruptores significa sustituir la tecnología de interrupción dentro de la aparamenta de media tensión existente, manteniendo intactas la celda, las barras colectoras y las terminaciones de cable originales. En lugar de adquirir nuevas líneas de interruptores -lo que implica obras civiles, interrupciones prolongadas y gastos de capital sustanciales- la reconversión permite a los ingenieros actualizar únicamente el propio interruptor. Una reconversión bien ejecutada proporciona una tecnología de interrupción moderna a un coste 40-60% inferior al de la sustitución completa del cuadro.

Esta guía cubre la evaluación de compatibilidad, la identificación de riesgos y los protocolos de pruebas de aceptación para la conversión de disyuntores de aceite (OCB) y SF₆ a la tecnología de disyuntores de vacío (VCB) en aplicaciones de 3,6 kV a 40,5 kV.

La tecnología de disyuntores de vacío representa un cambio fundamental con respecto a los interruptores tradicionales, tanto en el mecanismo de extinción de arcos como en la arquitectura física.

En los disyuntores de aceite, el arco se forma entre contactos de separación sumergidos en aceite mineral. El calor intenso (5.000-15.000 K en el núcleo del arco) descompone el aceite en gas hidrógeno, creando una burbuja de alta presión que enfría y extingue el arco. Este proceso requiere entre 15 y 40 litros de aceite por cámara interruptiva y genera subproductos combustibles que requieren un mantenimiento regular.

Los disyuntores de SF₆ utilizan gas hexafluoruro de azufre a una presión de 400-600 kPa, consiguiendo la extinción del arco a través de la electronegatividad: las moléculas de SF₆ capturan electrones libres, aumentando rápidamente la rigidez dieléctrica. A pesar de su eficacia, el SF₆ tiene un potencial de calentamiento global 23.500 veces superior al del CO₂, por lo que la normativa de la UE sobre gases fluorados ejerce una gran presión.

Los interruptores de vacío funcionan de forma diferente. La extinción del arco se produce en una cámara sellada que se mantiene por debajo de 10-³ Pa, donde el vapor metálico de los contactos de CuCr sirve como único medio conductor. Tras el paso por cero de la corriente, este vapor se condensa en 10-15 microsegundos, restaurando una rigidez dieléctrica de 40-60 kV/mm a través de separaciones entre contactos de sólo 8-12 mm.

De acuerdo con la norma IEC 62271-100, los disyuntores de vacío para aplicaciones de distribución deben lograr una interrupción de falta de hasta 40 kA simétricos manteniendo los índices de erosión de los contactos por debajo de 0,5 mg por amperio de corriente interrumpida.

El diseño compacto del interruptor en vacío, normalmente 60% más pequeño que las unidades llenas de aceite equivalentes, crea tanto oportunidades como retos para la compatibilidad de las actualizaciones.

[Opinión de expertos: Observaciones sobre el terreno de las evaluaciones de los disyuntores heredados].

Ambas tecnologías se enfrentan ahora a presiones operativas y normativas que impulsan las decisiones de modernización.

Retos de los disyuntores de aceite

Los martillos de aceite requieren un mantenimiento intensivo: filtrado periódico del aceite, pruebas dieléctricas e inspección de los contactos cada 3-5 años. Los riesgos de incendio en espacios cerrados plantean importantes problemas de seguridad. Las piezas de repuesto para los equipos antiguos de los años 1970-1990 son cada vez más escasas, y los plazos de entrega de los componentes más importantes son de 6 a 12 meses.

SF₆ Presión de retirada progresiva

El Reglamento sobre gases fluorados de la Unión Europea establece calendarios de retirada progresiva de las aplicaciones de SF₆. Los costes de detección de fugas, los requisitos de certificación de manipulación de gases y los gastos de eliminación al final de la vida útil añaden 15-25% a los costes totales de propiedad en comparación con las alternativas de vacío.

Ventajas de la tecnología de vacío

Los VCB alcanzan 10.000-30.000 operaciones mecánicas frente a las 2.000-5.000 de los tipos de aceite. La ausencia de medios inflamables o de gases de efecto invernadero elimina las cargas derivadas del cumplimiento de la normativa medioambiental. Los intervalos de mantenimiento se extienden a 15-20 años en condiciones normales de funcionamiento.

Para las instalaciones que evalúan sus opciones de equipos de conmutación, la exploración de la completa gama de disyuntores de vacío proporciona detalles de especificación en todas las clases de tensión.

| Parámetro | OCB | SF₆ Rompedor | VCB |

|---|---|---|---|

| Intervalo de mantenimiento | 3-5 años | 8-10 años | 15-20 años |

| Preocupación medioambiental | Eliminación de aceite | GWP 23.500 | Ninguno |

| Riesgo de incendio | Alto | Bajo | Muy bajo |

| Vida útil típica | 25-30 años | 25-30 años | Más de 30 años |

| Distancia de contacto (12 kV) | 25-40 mm | 15-25 mm | 8-12 mm |

El éxito de la adaptación requiere una alineación precisa entre los nuevos conjuntos VCB y las interfaces de las celdas existentes.

Interfaz de camión rompedor

El ancho de vía del mecanismo de extracción varía según el fabricante: los valores comunes incluyen centros de 600 mm, 800 mm y 1000 mm. La distancia entre ejes de la carretilla y la altura total deben permitir una inserción y extracción suaves. Los grupos de dedos de desconexión primaria (configuraciones verticales u horizontales) deben alinearse con los contactos fijos correspondientes.

Distancia al centro del poste

Los centros típicos de los postes OCB miden 275 mm para aplicaciones de 12 kV y 400 mm para aplicaciones de 24 kV. La separación entre polos VCB puede ser diferente, lo que requiere placas adaptadoras para salvar las diferencias dimensionales. Las distancias entre fases deben mantener un mínimo de 125 mm para sistemas de 12 kV según IEC 62271-1.

Mecanismo de funcionamiento Huella

Los mecanismos accionados por muelle difieren dimensionalmente de los diseños accionados por motor. La reubicación del armario de control puede resultar necesaria si la geometría de la carcasa entra en conflicto con la profundidad de la celda. La compatibilidad de la geometría de la varilla de enclavamiento y la palanca requiere la verificación con los planos originales del cuadro eléctrico.

Antes de pedir equipos de adaptación, obtenga los planos GA (General Arrangement) originales y verifique in situ las dimensiones reales de las celdas. La corrosión o las modificaciones anteriores suelen causar una desviación de 10-25 mm respecto a los valores del catálogo.

Los parámetros eléctricos deben verificarse sistemáticamente antes de proceder a la adquisición de equipos.

Tensión nominal e igualación BIL

Confirme la tensión nominal (Ur) y la resistencia al impulso del rayo (Up) del panel existente. Los VCB adaptados deben cumplir o superar las especificaciones BIL originales. Un panel de 12 kV con BIL de 75 kV requiere un VCB con capacidad ≥75 kV de resistencia a impulsos.

Capacidad de cortocircuito

Verificar la corriente de defecto prevista (Isc) en el punto de instalación. El poder de corte del VCB adaptado debe incluir un margen de crecimiento de 20% para la expansión de la red. El poder de corte debe alcanzar 2,5× o 2,6× de corriente de falta simétrica según las normas aplicables.

Capacidad TRV

Por lo general, los interruptores en vacío demuestran un rendimiento de tensión de recuperación transitoria favorable. Sin embargo, los circuitos alimentados por transformador y reactor pueden imponer condiciones de TRV pronunciadas que requieren la verificación de la capacidad de velocidad de subida (normalmente 1-2 kV/μs para aplicaciones de distribución).

Reducción de distancias y altitud

Por encima de 1000 m de altitud, la rigidez dieléctrica disminuye aproximadamente 1% por 100 m. La clase de contaminación (I-IV) determina los requisitos mínimos de distancia de fuga. La línea de fuga del aislador VCB debe ser igual o superior a la base de diseño del panel.

Los ingenieros que busquen orientaciones detalladas sobre las especificaciones pueden consultar Clasificación VCB y parámetros técnicos para los criterios de selección.

| Parámetro | Verificar contra | Documento fuente |

|---|---|---|

| Tensión nominal (Ur) | Placa de identificación del panel | Informe original del ensayo de tipo |

| BIL / Arriba | Clase de aislamiento del panel | Planos GA o IEC 62271-1 |

| Capacidad de ruptura | Estudio de averías en la red | Estudio de coordinación de la protección |

| Distancia de fuga | Clase de contaminación | Evaluación medioambiental del emplazamiento |

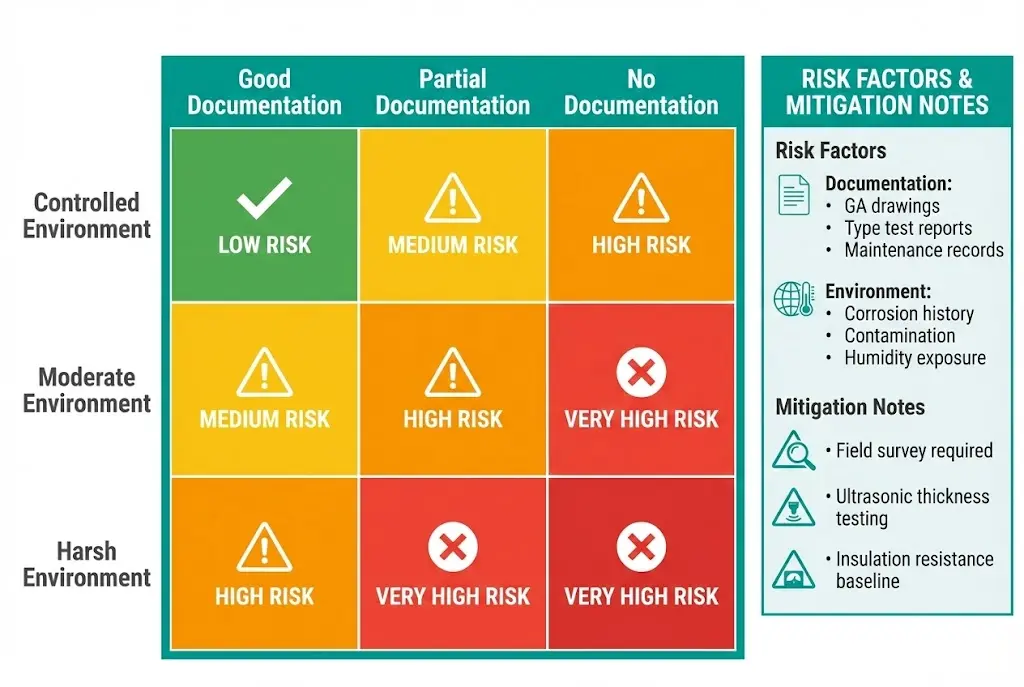

La identificación de riesgos antes de comprometerse con el proyecto evita costosos descubrimientos a mitad de la instalación.

Riesgo 1: Corrosión de paneles ocultos

Las fugas de aceite degradan los materiales aislantes, los marcos de acero y los mecanismos de bisagra durante décadas. La entrada de humedad SF₆ indica fallos en las juntas que pueden afectar a la integridad estructural de los paneles. La mitigación requiere una inspección visual minuciosa combinada con pruebas de resistencia del aislamiento antes de comprometerse con la modernización.

Riesgo 2: Documentación incompleta

La falta de planos GA provoca sorpresas en las dimensiones in situ. Las discrepancias entre la documentación y la instalación real retrasan la puesta en servicio. Los estudios sobre el terreno con mediciones físicas y documentación fotográfica de todas las interfaces reducen este riesgo.

Riesgo 3: Sobretensión de corte de corriente

Los disyuntores de vacío pueden cortar la corriente inductiva a niveles más altos que la tecnología SF₆, generando sobretensiones de conmutación en motores, reactancias y transformadores. La instalación de descargadores de sobretensión en los terminales de carga mitiga este problema en los circuitos altamente inductivos.

Riesgo 4: Desajuste de la temporización del circuito de control

El tiempo de apertura del VCB de 25-50 ms funciona más rápido que muchos OCB heredados de 50-80 ms. La lógica de los relés de protección existentes puede suponer una respuesta más lenta del interruptor. Revise los estudios de coordinación de protecciones y ajuste la configuración de los relés si se reducen los márgenes de discriminación.

Riesgo 5: Certificación de ensayo de tipo

La instalación de VCB retrofit en paneles de terceros puede invalidar la certificación de ensayo de tipo original. Obtenga las declaraciones de compatibilidad de retroadaptación del fabricante. Consulte a las autoridades locales si se aplican requisitos de recertificación.

Para más información sobre los factores medioambientales que afectan a la selección de los martillos, consulte el Guía de selección de VCB para interiores y exteriores.

| Nivel de riesgo | Descripción del escenario |

|---|---|

| Bajo | Mismo fabricante, mismo panel de época, documentación completa disponible |

| Medio | Fabricante diferente, documentación disponible, historial en entorno controlado |

| Alto | Origen del panel desconocido, sin dibujos, entorno duro o historial de contaminación. |

[Expertos: Lecciones de más de 80 proyectos de modernización].

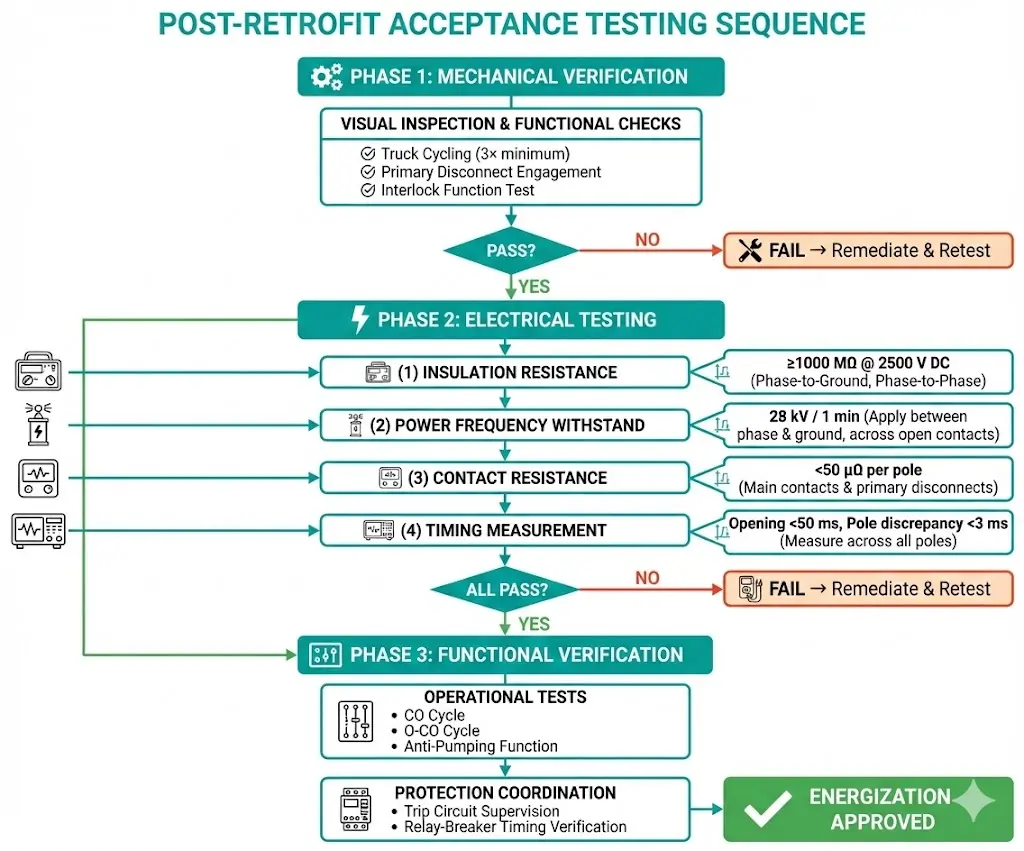

Las pruebas sistemáticas verifican el éxito de la retroadaptación antes de la energización.

Inspección visual y mecánica

Ejecute la inserción y retirada de la carretilla durante un mínimo de tres ciclos sin problemas. Verificar la profundidad de encaje del dedo de desconexión primaria con las especificaciones del fabricante. Confirme la inserción completa del enchufe secundario. Pruebe las funciones de enclavamiento en todas las posiciones: prueba, servicio, aislado y conectado a tierra.

Prueba de resistencia del aislamiento

Mida la resistencia fase-fase y fase-tierra con el disyuntor abierto y cerrado. Los valores aceptables alcanzan ≥1000 MΩ a 2500 V CC para equipos de clase 12 kV. Registre la temperatura ambiente y normalice las lecturas a 20 °C para compararlas con el valor de referencia de fábrica.

Prueba de resistencia a la frecuencia de alimentación

Aplicar tensión por nivel de aislamiento nominal-28 kV durante 1 minuto en equipos de 12 kV. Los criterios de aprobación requieren que no haya flameo ni indicación audible de descarga parcial.

Medición de la resistencia de contacto

Utilice un microohmímetro en cada polo con el disyuntor cerrado. El rango aceptable es inferior a 50 μΩ para contactos principales VCB nuevos. Marque cualquier desviación superior a 20% de los valores de la hoja de datos del fabricante.

Análisis de tiempos y desplazamientos

Mida el tiempo de apertura, el tiempo de cierre y la discrepancia de polos (simultaneidad). El análisis de la curva de recorrido de los contactos confirma el correcto funcionamiento del mecanismo. El tiempo de apertura suele oscilar entre 30 y 50 ms; la discrepancia de polos debe mantenerse por debajo de 3 ms.

Los puntos críticos de verificación FAT para los VCB retroadaptados incluyen:

| Prueba | Método | Criterios de aprobación |

|---|---|---|

| Resistencia del aislamiento | Megger de 2500 V CC | ≥1000 MΩ (clase 12 kV) |

| Frecuencia de potencia soportada | 28 kV / 1 min (clase 12 kV) | Sin flameo |

| Resistencia de contacto | Microóhmetro | <50 μΩ |

| Horario de apertura | Temporizador de alta velocidad | Según hoja de datos ±10% |

| Discrepancia de polos | Medición simultánea | <3 ms |

La ejecución estructurada de los proyectos minimiza los retrasos y garantiza resultados de calidad.

XBRELE suministra interruptores automáticos de vacío de adaptación para aplicaciones de 12 kV, 24 kV y 40,5 kV con soporte de ingeniería durante todo el proceso de conversión.

Los servicios de ingeniería incluyen análisis de compatibilidad dimensional a partir de planos de paneles existentes, diseño de placas adaptadoras e interfaces de barras colectoras, diagramas de cableado de circuitos de control adaptados a esquemas de protección heredados, coordinación de pruebas testigo en fábrica y asistencia técnica durante la puesta en servicio in situ.

Tanto si se trata de sustituir disyuntores de aceite anticuados como de realizar la transición de SF₆ bajo mandatos medioambientales, los VCB de adaptación XBRELE ofrecen un rendimiento probado con configuraciones de montaje flexibles diseñadas para ser compatibles con las principales plataformas de conmutación.

Contacto Fabricación de disyuntores de vacío XBRELE para solicitar una evaluación de compatibilidad de retroadaptación. Envíe el modelo de panel y los planos: respuesta de ingeniería en 48 horas.

P1: ¿Cuánto tarda un proyecto típico de modernización con VCB desde la evaluación hasta la puesta en marcha?

Una reconversión sencilla de un solo interruptor suele requerir entre 6 y 10 semanas, incluyendo el estudio de viabilidad, la adquisición de equipos y la puesta en servicio; los proyectos de varios paneles con problemas complejos de compatibilidad pueden alargarse hasta 14-20 semanas, dependiendo de los plazos de fabricación de las placas adaptadoras.

P2: ¿Qué porcentaje de ahorro de costes puede lograr la retroadaptación en comparación con la sustitución completa de la aparamenta?

Los proyectos de adaptación suelen reducir los gastos de capital en un 40-60% en comparación con la sustitución completa de los paneles, aunque el ahorro depende del estado de los cubículos, la disponibilidad de documentación y de si las placas adaptadoras requieren ingeniería personalizada.

P3: ¿Pueden los disyuntores de vacío instalarse posteriormente en interruptores heredados de cualquier fabricante?

La viabilidad de la retroadaptación varía según el fabricante y la época: los paneles de los principales fabricantes con dimensiones estandarizadas se adaptan más fácilmente, mientras que los diseños patentados de proveedores más pequeños pueden requerir una amplia ingeniería de adaptación personalizada o resultar poco prácticos para la retroadaptación.

P4: ¿Qué ocurre con la contaminación residual de aceite después de retirar un disyuntor de aceite?

La contaminación residual por hidrocarburos superior a 50 ppm en las superficies aislantes puede comprometer el rendimiento del interruptor de vacío; los protocolos de descontaminación adecuados incluyen la limpieza con disolventes, la inspección bajo luz ultravioleta y la verificación de la resistencia del aislamiento antes de la instalación del VCB.

P5: ¿La retroadaptación anula la garantía original de la aparamenta o la certificación de ensayo de tipo?

La instalación de equipos de adaptación de terceros normalmente invalida la certificación de prueba de tipo original; obtenga declaraciones escritas de compatibilidad de adaptación del fabricante del VCB y consulte a las autoridades reguladoras locales sobre los requisitos de recertificación para su jurisdicción.

P6: ¿Cómo cambian los ajustes del relé de protección tras la adaptación del VCB?

Los disyuntores de vacío funcionan 20-40% más rápido que la mayoría de los disyuntores de aceite heredados, lo que puede afectar a los márgenes de coordinación de la protección; revise los ajustes de los relés existentes y verifique que los tiempos de discriminación siguen siendo adecuados, especialmente para los elementos de sobreintensidad instantánea.

P7: ¿Qué programa de mantenimiento se aplica tras la conversión de la tecnología de aceite a la de vacío?

El mantenimiento de los VCB tras la modernización suele pasar de intervalos de 3 a 5 años a ciclos de inspección de 10 a 15 años, con comprobaciones visuales anuales y tendencias de resistencia de contacto recomendadas para establecer datos de rendimiento de referencia para programas de mantenimiento basados en el estado.