¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

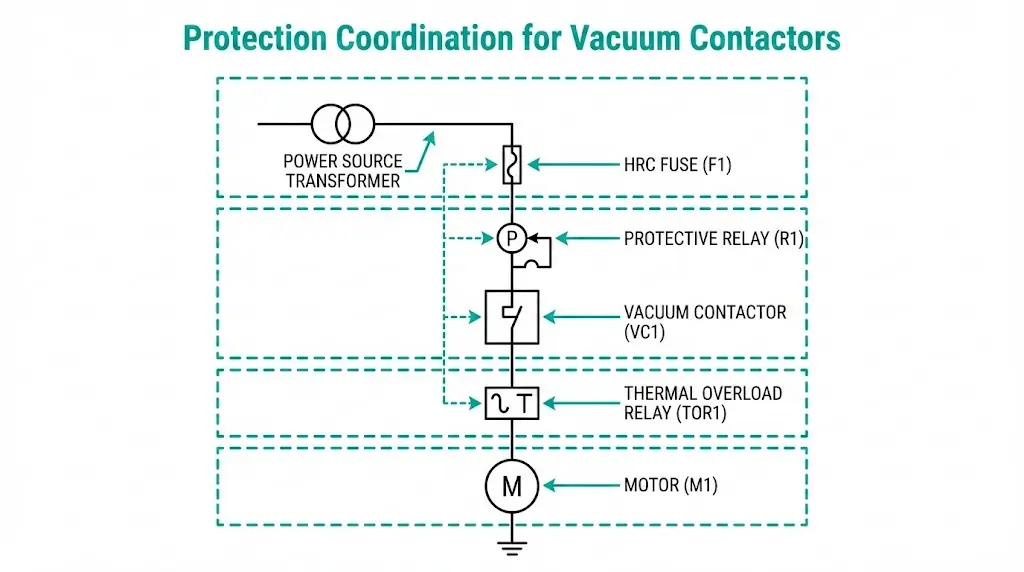

La coordinación de la protección entre fusibles, relés y dispositivos de sobrecarga determina si un contactor de vacío sobrevive a las condiciones de fallo o sufre una soldadura de contactos, daños por arco o un fallo completo. El principio de coordinación es sencillo: cada dispositivo de protección debe funcionar dentro de su zona designada antes de que respondan los dispositivos situados aguas arriba, aislando los fallos en el punto de protección más cercano y preservando al mismo tiempo el servicio a los circuitos no afectados.

En implementaciones de campo en más de 200 centros de control de motores industriales, hemos documentado que una coordinación incorrecta provoca aproximadamente 30% de paradas de producción no planificadas, incluso cuando los dispositivos individuales cumplen sus especificaciones nominales. Esta guía proporciona una metodología práctica de coordinación para los ingenieros que diseñan y ponen en servicio esquemas de protección de contactores de vacío.

Los contactores en vacío destacan por conmutar cargas repetidamente en condiciones normales de funcionamiento. Una unidad bien diseñada puede realizar entre 100.000 y 1.000.000 de operaciones mecánicas en función de la categoría de carga. Pero esta capacidad de conmutación tiene límites.

El poder de corte de una tensión media típica contactor de vacío diseñado para operaciones de conmutación frecuentes se sitúa entre 8× y 10× de corriente nominal para servicio AC-3 (motor en marcha) o AC-4 (motor arrancando/conectando). Para un contactor de 400 A, esto se traduce en una corriente de interrupción máxima de aproximadamente 3.200-4.000 A.

Compare esta cifra con la corriente de fallo prevista en un bus de MT industrial. Los valores de 20-40 kA son habituales. En algunas instalaciones se alcanzan 50 kA o más.

El desajuste es grave. Cuando la corriente de defecto supera la capacidad de corte del contactor:

La norma IEC 60947-4-1 define las categorías de utilización precisamente porque los contactores no son dispositivos de interrupción de fallos. La norma distingue entre capacidad de cierre (cierre en caso de fallo) y capacidad de corte (apertura en caso de fallo). Ambas capacidades quedan muy por debajo de los niveles de fallo del sistema en la mayoría de las aplicaciones de MT.

Esta brecha crea un requisito absoluto: los dispositivos de protección de reserva deben interrumpir los fallos antes de que el contactor intente una interrupción superior a su capacidad.

Los fusibles limitadores de corriente son la primera línea de defensa contra posibles corrientes de fallo que superen la capacidad de corte del contactor de vacío. La selección adecuada del fusible requiere que las características de paso de I²t del fusible coincidan con la capacidad de resistencia térmica del contactor.

Se aplican tres categorías de fusibles a la protección de los contactores de vacío:

Fusibles tipo gG/gL proporcionan una protección de rango completo que cubre tanto las condiciones de sobrecarga como de cortocircuito. Estos fusibles de uso general son adecuados para aplicaciones en las que se aceptan tiempos de eliminación de fallos moderados.

Fusibles tipo aM son dispositivos para motores diseñados para soportar corrientes de arranque y proporcionar protección contra cortocircuitos. No protegen contra las sobrecargas, ya que de esta función se encarga un relé de sobrecarga independiente.

Fusibles tipo aR ofrecen una acción rápida tipo semiconductor, eliminando las averías en 5 ms a corrientes prospectivas superiores a 20 kA. Las instalaciones mineras y petroquímicas prefieren esta combinación para los alimentadores de motores en los que las contribuciones de corriente de defecto crean niveles prospectivos severos.

El margen de coordinación entre el fusible y el contactor sigue la relación:

Fusible I²tdejar pasar ≤ Contactor I²tsoportar

Para un aplicación contactor de alta tensión con una corriente de servicio de 400 A, la I²t máxima admisible del fusible durante la eliminación del fallo no debe superar el valor de resistencia del contactor, normalmente 40.000-50.000 A²s para unidades industriales estándar.

Tabla: Ejemplo de coordinación fusible-contactor

| Parámetro | Valor |

|---|---|

| Corriente nominal del contactor | 400 A |

| Tensión del sistema | 7,2 kV |

| Corriente de defecto prospectiva | 25 kA |

| Resistencia I²t del contactor | 50.000 A²s |

| Fusible seleccionado | 250 A HRC |

| Fusible I²t @ 25 kA | 35.000 A²s |

| Estado de la coordinación | ✓ Protegido |

Las pruebas de campo en explotaciones mineras han demostrado que los valores nominales de los fusibles no deben superar los 125% del valor nominal térmico del contactor de vacío. Cuando el tiempo de despeje del fusible a la máxima corriente de fallo cae por debajo de 10 ms, el contactor experimenta una energía de arco mínima durante el evento de fallo, lo que prolonga la vida útil del contacto en 40-60% en comparación con los sistemas mal coordinados.

[Visión experta: la selección de fusibles en la práctica]

- Seleccione fusibles con valores de I²t al menos 20% por debajo de los valores nominales de resistencia del contactor para tener en cuenta las tolerancias de fabricación.

- Verifique el rendimiento del fusible a la temperatura ambiente real: I²t aumenta en 5-8% a 40°C frente a las condiciones nominales de 25°C.

- Sustituya los fusibles del mismo lote del fabricante para mantener unas características de coordinación uniformes.

- Documentar los números de modelo y lote de los fusibles en los registros del estudio de coordinación para futuras referencias.

Los relés de protección proporcionan características de tiempo-corriente ajustables que se coordinan tanto con los fusibles aguas arriba como con las sobrecargas térmicas aguas abajo. A diferencia de los fusibles, los relés pueden restablecerse y ajustarse para adaptarse a las condiciones cambiantes del sistema.

Relés de tiempo mínimo definido inverso (IDMT) siguen las curvas normalizadas de la CEI: inversa estándar (SI), muy inversa (VI), extremadamente inversa (EI) e inversa de larga duración (LTI). El tiempo de funcionamiento del relé disminuye a medida que aumenta la corriente de defecto, siguiendo una relación matemática definida.

Relés de tiempo definido proporcionan retardos de tiempo fijos independientemente de la magnitud de la corriente por encima de la captación. Son adecuados para aplicaciones que requieren tiempos de despeje predecibles independientemente de la gravedad del fallo.

Relés instantáneos funcionan sin retardo intencionado para fallos de gran magnitud. Los ajustes de desconexión suelen oscilar entre 6× y 12× la corriente a plena carga para evitar disparos en la irrupción de arranque del motor.

El tiempo total de eliminación del fallo incluye múltiples componentes:

El relé debe dispararse antes del umbral de daño térmico del contactor en todos los niveles de corriente de fallo. Según Requisitos de coordinación IEC 60947-4-1, La coordinación de tipo 2 exige que el contactor permanezca operativo tras la eliminación del fallo sin que se produzcan soldaduras de contacto o daños permanentes.

Flujo de trabajo de coordinación:

Un malentendido común: los relés de sobrecarga protegen el carga (bobinados del motor, dieléctrico del condensador), no el propio contactor de vacío. El contactor sigue necesitando un fusible o disyuntor de protección contra corrientes de fallo que superen su capacidad de corte.

Relés térmicos de sobrecarga utilizan elementos bimetálicos que se desvían bajo un flujo de corriente sostenido. Las clases de disparo definen el tiempo de respuesta:

Relés electrónicos de sobrecarga proporcionan curvas de disparo programables, detección de pérdida de fase, supervisión de fallo a tierra y funciones de memoria térmica. Las capacidades de comunicación digital permiten la supervisión y el ajuste de la configuración a distancia.

La pila de protección completa funciona de la siguiente manera:

En los centros de control de motores cerrados que funcionan a una temperatura ambiente de 40°C, los ajustes de sobrecarga requieren una reducción de 10-15% respecto a los valores indicados en la placa de características. La capacidad fiable de cierre y corte del contactor de vacío depende directamente de una protección contra sobrecargas adecuada que evite condiciones de sobrecorriente sostenida que aceleren la erosión de los contactos.

[Visión experta: Puesta en servicio de relés de sobrecarga]

- Verifique la polaridad y la relación del TC antes de activar los relés electrónicos de sobrecarga.

- Pruebe la protección contra pérdida de fase desconectando una fase a tensión reducida durante la puesta en servicio.

- Ajuste la captación de fallo a tierra a 50-100 mA para la seguridad del personal en entornos húmedos.

- Documentar la temperatura ambiente en el momento de la puesta en servicio: los relés térmicos deben recalibrarse si la temperatura de funcionamiento difiere en más de 10 °C.

Las diferentes aplicaciones imponen distintos retos de coordinación. La irrupción de arranque del motor, los transitorios de energización del condensador y la corriente magnetizante del transformador requieren estrategias de protección específicas.

El arranque del motor produce corrientes de arranque de 6-8× amperios a plena carga durante 5-15 segundos durante la aceleración directa en línea. Las condiciones de rotor bloqueado mantienen este nivel de corriente hasta que actúa la protección.

El reto de la coordinación: la protección debe pasar por la irrupción normal de arranque mientras se dispara en condiciones de rotor bloqueado o calado. Los fusibles de tipo aM combinados con sobrecargas térmicas de clase 20 proporcionan esta discriminación para la mayoría de las aplicaciones de motores industriales.

Conmutación de condensadores con contactores de vacío crea condiciones transitorias severas. La irrupción de energía puede superar 100 veces la corriente nominal para duraciones inferiores a 1 ms. La conmutación back-to-back -energizar un banco de condensadores mientras otros permanecen conectados- produce picos aún más altos.

La reconexión durante la desenergización presenta peligros adicionales. Si el contactor de vacío se vuelve a disparar después de la extinción inicial del arco, el transitorio de tensión resultante puede dañar el dieléctrico del condensador y el equipo conectado.

Enfoque de coordinación: las reactancias limitadoras de corriente reducen la magnitud del pico de irrupción; los fusibles limitadores de corriente de acción rápida eliminan los fallos antes de que se dañen los contactores; los controladores de conmutación de punto en onda minimizan la gravedad de los transitorios.

La corriente de irrupción magnetizante del transformador alcanza 8-12 veces la corriente nominal con características de forma de onda asimétrica. El contenido de segundo armónico de la corriente de irrupción la distingue de la corriente de defecto: los relés de protección con restricción de armónicos evitan falsos disparos durante la energización.

Tabla: Resumen de coordinación de aplicaciones

| Solicitud | Dispositivo de sobrecarga | Dispositivo de cortocircuito | Desafío clave |

|---|---|---|---|

| Motor de arranque | Clase 20 térmica | aM fusible | Recorrido de entrada |

| Batería de condensadores | Normalmente ninguno | Fusible limitador de corriente | Pico transitorio, reinicio |

| Alimentador de transformador | Relé IDMT | fusible gG/gL | Inrush magnetizante |

Los problemas de coordinación en el mundo real se derivan de errores de diseño, ajustes inadecuados o cambios en el sistema que invalidan los estudios de coordinación originales.

Fusibles sobredimensionados: A veces, los ingenieros seleccionan fusibles con “márgenes de seguridad” excesivos. Un fusible de 400 A que protege un contactor de 200 A puede no despejar los fallos con la rapidez suficiente para evitar la soldadura de contactos. El fusible debe tener un tamaño acorde con la capacidad de resistencia real del contactor, no un tamaño arbitrario.

Desajuste de la temporización del relé: Cuando el tiempo de funcionamiento del relé supera la resistencia térmica del contactor a corrientes de fallo elevadas, el contactor sufre daños antes de que se dispare el relé. Este modo de fallo sólo se hace evidente durante los eventos de fallo reales.

El elemento instantáneo se dispara con la corriente de entrada: El arranque del motor o la energización del condensador producen breves picos de corriente que superan los ajustes de desconexión instantánea del relé. Los disparos molestos interrumpen la producción sin que se produzca un fallo real.

Ciclos de sobrecarga con restablecimiento automático: Las sobrecargas de rearme automático permiten el rearranque repetido de motores sobrecalentados. El contactor funciona normalmente mientras los devanados del motor acumulan daños térmicos con cada ciclo de reinicio.

Ningún estudio de discriminación: Cuando varios dispositivos se disparan simultáneamente durante un fallo, resulta difícil localizar el punto de fallo real. El tiempo de recuperación de la producción aumenta drásticamente.

Ejemplo de caso práctico:

Un contactor de vacío de 7,2 kV de una batería de condensadores de una planta cementera sufrió una reconexión durante la apertura. El fusible de reserva estaba dimensionado correctamente para la eliminación de la falta atornillada, pero no para la tensión transitoria de recuperación tras la reconexión. Resultado: contactor destruido, fusible intacto, exactamente lo contrario de la coordinación prevista. El análisis posterior al incidente reveló que serie alternativa de contactores de alta tensión con supresión de restrike mejorada habría sobrevivido al mismo evento.

Una coordinación precisa requiere especificaciones exactas de los dispositivos. XBRELE proporciona fichas técnicas completas para todas las series de contactores de vacío, incluyendo:

Para aplicaciones críticas en instalaciones mineras, petroquímicas o de tratamiento de aguas, el soporte de ingeniería de XBRELE ayuda con la verificación de la coordinación, la selección de dispositivos de protección y la orientación para la puesta en servicio.

Póngase en contacto con el Equipo de fabricación de contactores de vacío XBRELE para obtener hojas de datos de coordinación, curvas características de tiempo-corriente o asistencia técnica para aplicaciones específicas.

P: ¿Qué ocurre si selecciono un fusible con un valor nominal superior a la resistencia térmica del contactor de vacío?

R: Es posible que el fusible no elimine los fallos con la rapidez suficiente para evitar la soldadura de contactos: el contactor sufre daños mientras que el fusible sobredimensionado permanece intacto, lo que requiere tanto la sustitución del contactor como la investigación de la causa raíz.

P: ¿Cómo verifico la coordinación entre el relé y el contactor durante la puesta en servicio?

R: Inyecte corriente secundaria en el relé utilizando un equipo de prueba, mida los tiempos de disparo reales a varios niveles de corriente (normalmente 3×, 5× y 10× de captación) y compare los resultados con la curva de daños térmicos publicada del contactor.

P: ¿Pueden los relés térmicos de sobrecarga proteger los contactores de vacío contra cortocircuitos?

R: Las sobrecargas no térmicas funcionan demasiado lentamente para la protección contra fallos, con tiempos de disparo medidos en segundos en lugar de milisegundos. Los fusibles o disyuntores deben proporcionar protección de reserva contra cortocircuitos.

P: ¿Qué margen de coordinación debo mantener entre dispositivos de protección?

R: La mayoría de las aplicaciones industriales requieren una separación mínima de 0,3 segundos entre las curvas tiempo-corriente a la máxima corriente de defecto para garantizar un funcionamiento selectivo en condiciones transitorias y tener en cuenta las tolerancias de temporización del relé.

P: ¿Por qué las aplicaciones de baterías de condensadores requieren consideraciones especiales de coordinación?

R: La energización de los condensadores produce corrientes transitorias que superan 100 veces la corriente nominal para duraciones de submilisegundos, y la reconexión durante la desenergización crea transitorios de tensión que los esquemas de protección estándar no pueden abordar sin reactores limitadores de corriente y fusibles de acción rápida.

P: ¿Con qué frecuencia deben revisarse los estudios de coordinación de la protección?

R: Los estudios de coordinación deben revisarse siempre que se produzcan cambios en el sistema (adición de nuevas cargas, actualización de transformadores, nuevo cálculo de los niveles de avería o sustitución de dispositivos de protección), con verificaciones periódicas cada 3-5 años, incluso sin modificaciones en el sistema.

P: ¿Qué documentación debo conservar para la coordinación de la protección?

R: Conserve los diagramas de coordinación tiempo-corriente que muestren todas las curvas de los dispositivos, las hojas de ajuste de los relés con los valores de captación y tiempo del dial, las hojas de especificaciones de los fusibles con los datos de I²t y los registros de la temperatura ambiente y los niveles de fallo del sistema en la puesta en servicio.