¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

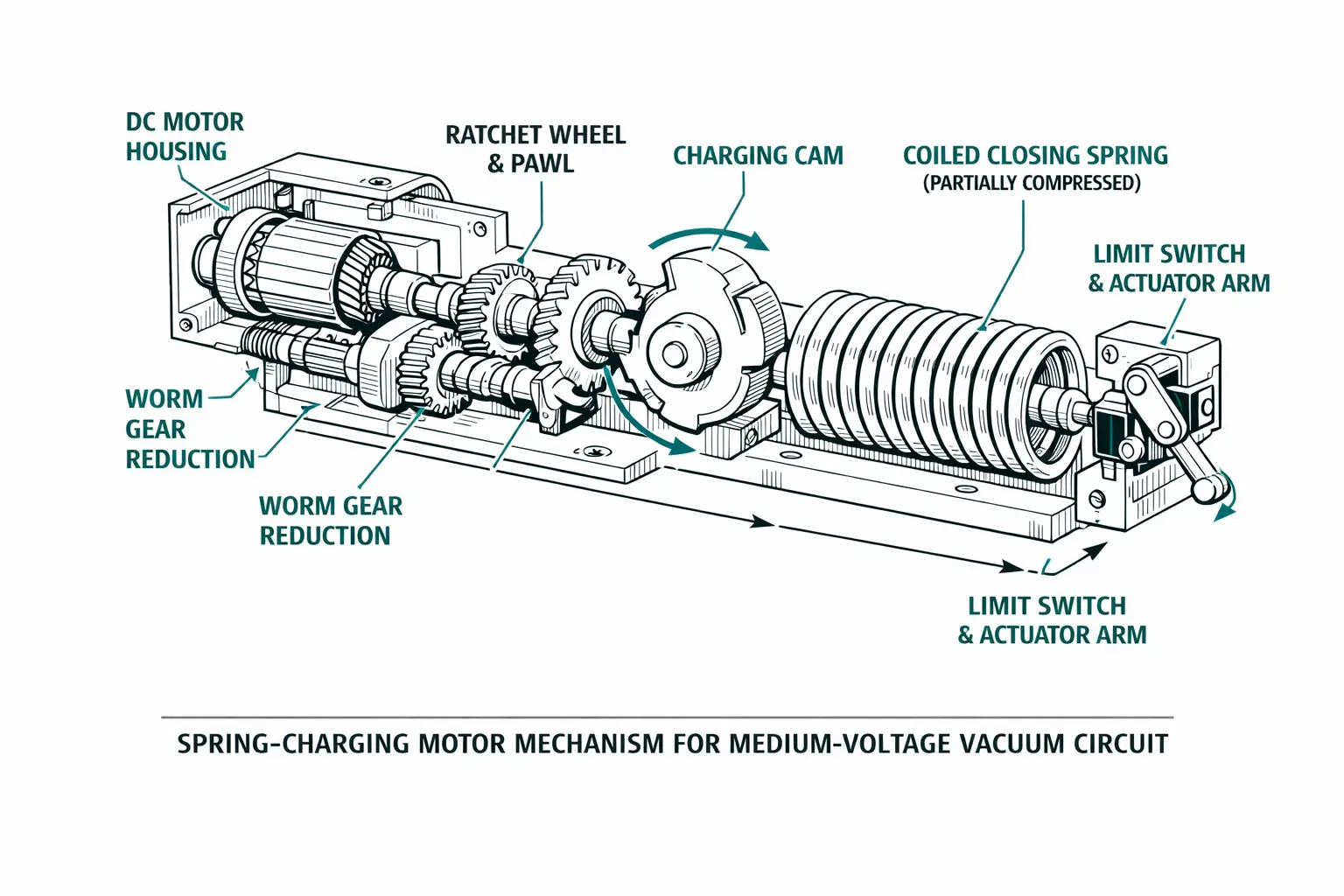

El ciclo de carga sigue una secuencia mecánica precisa. Cuando el motor se activa, un tornillo sin fin hace girar un mecanismo de leva que tensa progresivamente el muelle de cierre. El tiempo de carga estándar es de 8-15 segundos para 12 kV. interruptores automáticos de vacío. El motor continúa hasta que un final de carrera detecta la compresión completa e interrumpe la corriente del motor.

Tres subsistemas críticos interactúan durante este proceso:

Componentes del tren de tracción: El eje del motor, el engranaje helicoidal, la leva de carga y los seguidores de rodillo transmiten el par a través del sistema. El tren de engranajes convierte la rotación de alta velocidad del motor (1.400-1.800 RPM) en aproximadamente 2-4 RPM en la leva de carga, multiplicando el par por factores de 350:1 a 500:1.

Elementos de almacenamiento de energía: El muelle de cierre almacena energía potencial durante la carga. El muelle de apertura suele cargarse durante la propia operación de cierre, garantizando la capacidad de disparo inmediatamente después del cierre del interruptor.

Dispositivos de control y retroalimentación: Los finales de carrera, los indicadores de posición y los relés antibombeo regulan la secuencia de carga. El final de carrera debe interrumpir de forma fiable la corriente del motor a plena carga, ya que la soldadura por contacto en este caso provoca la rotura del motor.

El muelle de cierre almacena energía potencial según la relación E = ½kx², donde k representa la constante del muelle (típicamente 15-25 kN/m para interruptores de 12kV) y x es la distancia de compresión (80-120 mm). Esta energía almacenada -generalmente 150-300 julios por muelle- debe superar la presión de contacto, la distancia de barrido y la fricción del mecanismo durante las operaciones de cierre.

La experiencia de campo demuestra que los patrones de desgaste en el conjunto del engranaje helicoidal se correlacionan directamente con las anomalías en la corriente de carga. Un motor sano consume entre 2 y 4 amperios durante el funcionamiento de ciclo medio. Los engranajes desgastados o la lubricación seca pueden aumentar el consumo de corriente en 40-60%, lo que indica un fallo inminente antes de que el mecanismo se bloquee por completo.

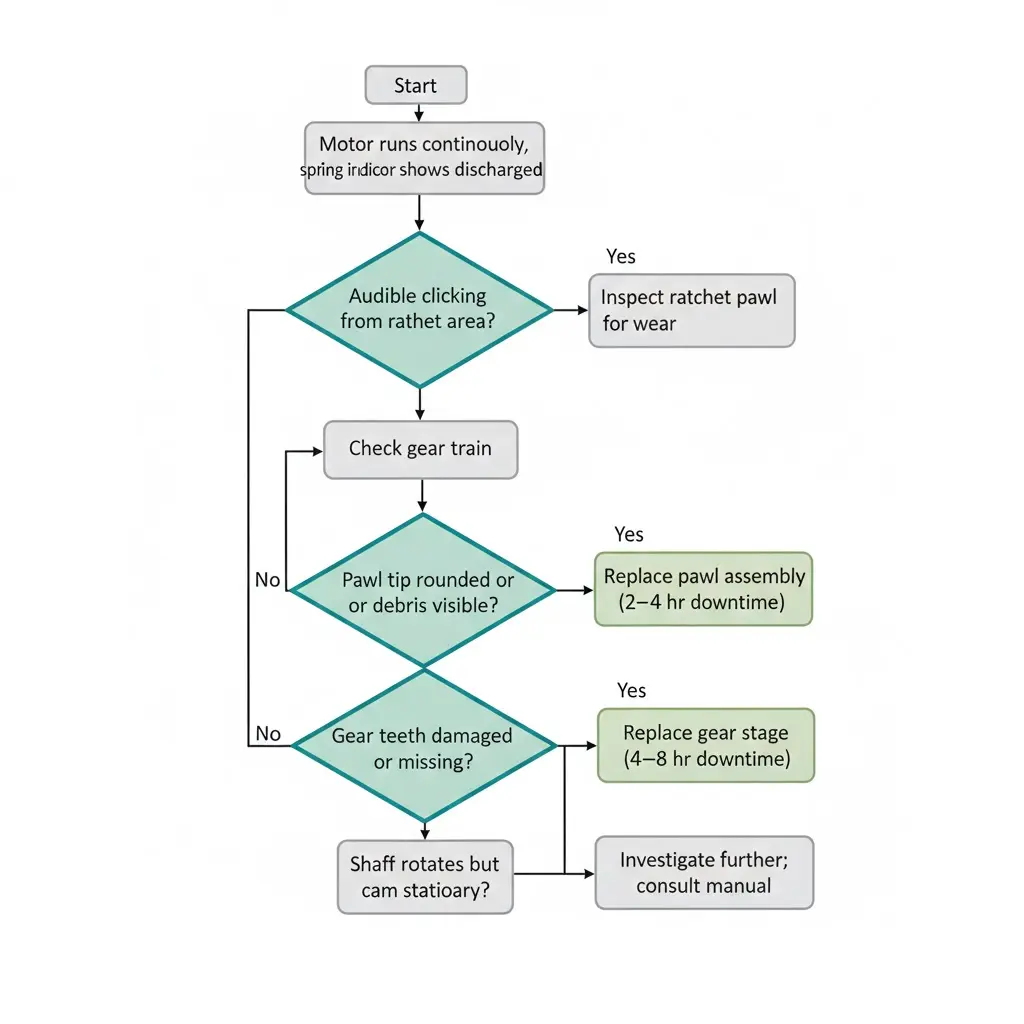

Este modo de fallo presenta una paradoja: el motor funciona con normalidad, pero el muelle nunca alcanza la compresión total. La desconexión se produce en algún punto de la cadena de transmisión mecánica.

Patrón de síntomas: El motor se energiza y funciona continuamente. El indicador de carga permanece en posición “descargado”. El motor puede llegar a dispararse por protección térmica. Chasquido audible en la zona del trinquete sin el correspondiente movimiento del muelle.

| Causa raíz | Indicadores de campo | Acción de reparación | Tiempo de inactividad |

|---|---|---|---|

| Desgaste del trinquete | Restos metálicos cerca del trinquete; punta redondeada del trinquete | Sustituir el conjunto del trinquete; inspeccionar los dientes de la rueda de trinquete. | 2-4 horas |

| Daños en el tren de engranajes | Sonido motor inconsistente; dientes astillados visibles. | Sustituir la etapa de engranaje afectada | 4-8 horas |

| Cizalla de chaveta del eje de carga | El motor funciona suavemente pero la leva no gira | Sustituir la llave de cizalla; investigar la causa del atasco | 1-2 horas |

| Desgaste de la rosca del tornillo sin fin | Corriente del motor elevada; progresión de carga lenta | Sustituir el engranaje helicoidal | 4-6 horas |

La interfaz trinquete-trinquete merece especial atención. El trinquete transfiere energía rotacional del engranaje accionado por el motor a la rueda de carga. La contaminación acelera drásticamente el desgaste: las partículas de suciedad se incrustan en la punta del trinquete de acero endurecido y se producen estrías. En entornos polvorientos (fábricas de cemento, instalaciones mineras), la vida útil del trinquete puede disminuir en 50% en comparación con instalaciones interiores limpias.

Las averías de los trenes de engranajes suelen empezar poco a poco. Un solo diente roto crea una carga de impacto en los dientes adyacentes, propagando el daño por todo el tren. Los engranajes intermedios de plástico, utilizados en algunos diseños de bajo coste, resultan especialmente vulnerables a los ciclos térmicos entre -25 °C y +55 °C.

[Visión experta: Diagnóstico del mecanismo de trinquete]

- Escuche un “clic-clic” claro sin movimiento del muelle: indica que el trinquete salta sobre los dientes.

- Compruebe la tensión del muelle del trinquete; los muelles débiles permiten el desacoplamiento bajo carga.

- Inspeccione la rueda de trinquete para ver si el patrón de desgaste asimétrico sugiere una desalineación.

- Verificar que la chaveta de la leva de carga no se ha cizallado parcialmente (el motor gira pero la leva patina).

Cuando el motor de carga no se activa, la localización de averías se divide entre problemas de suministro eléctrico y fallos internos del motor. Un diagnóstico sistemático evita la sustitución innecesaria del motor.

Patrón de síntomas: No hay rotación del motor a la orden. Posible zumbido audible sin movimiento del eje. Carcasa del motor caliente a pesar de no estar en funcionamiento. Tensión de control presente en los terminales del panel.

Mal funcionamiento del final de carrera es la causa eléctrica más común. El final de carrera de carga cumple una doble función: detener el motor cuando está completamente cargado y permitir el rearranque después de una operación de cierre. La soldadura por contacto, al interrumpir la corriente inductiva del motor, mantiene el circuito permanentemente abierto. La desviación de la conexión mecánica agrava el problema; los brazos del actuador doblados o los seguidores de leva desgastados impiden el accionamiento correcto del interruptor.

Paso de diagnóstico: Mida la resistencia entre los terminales del final de carrera con el muelle descargado. Un circuito abierto indica contactos soldados o desajuste del varillaje.

Fallo del bobinado del motor se manifiesta de forma diferente en los diseños de CC que en los de CA. Los motores de CC sufren el desgaste de las escobillas y la degradación del colector a lo largo de 8.000-12.000 operaciones. Los motores de CA se enfrentan a la rotura del aislamiento, acelerada por la entrada de humedad en instalaciones exteriores o de alta humedad. Además, los motores monofásicos de CA dependen de condensadores de arranque que se degradan con el tiempo.

Paso de diagnóstico: Mida la resistencia del bobinado y compárela con los valores de la placa de características; las desviaciones superiores a ±10% indican problemas. Una resistencia de aislamiento inferior a 1 MΩ a 500 V CC sugiere contaminación por humedad. [VERIFICAR NORMA: IEEE 43 proporciona criterios específicos de resistencia de aislamiento para pruebas de maquinaria rotativa].

Bloqueo de protección térmica coge desprevenidos a muchos técnicos. La protección térmica integrada -disco metálico o termistor PTC- impide el rearranque hasta que el motor se enfría. Los repetidos intentos de carga parcial activan la protección antes de completar la carga. El motor parece muerto, pero sólo necesita un periodo de enfriamiento de 15-30 minutos.

Para componentes de aparatos de conexión en entornos extremos, puede ser necesario ajustar la protección térmica o reducir la potencia del motor para evitar bloqueos molestos.

Los tiempos de carga cada vez más largos indican la aparición de problemas que acabarán provocando un fallo total. El control de este parámetro detecta los problemas a tiempo.

Patrón de síntomas: El tiempo de carga supera los 20 segundos (frente a los 8-15 segundos de referencia). La corriente del motor es 20-40% superior a la nominal. El indicador de resorte apenas alcanza el umbral de “cargado”. La velocidad de cierre disminuye.

Degradación del lubricante afecta a todas las interfaces móviles del mecanismo. Las grasas especificadas para el servicio de conmutación mantienen la viscosidad de -25°C a +70°C. Pero el lubricante envejecido se espesa, especialmente en condiciones de frío. La exposición a altas temperaturas provoca la separación del aceite base, dejando residuos rígidos que impiden el movimiento.

Las observaciones sobre el terreno de las instalaciones de clima septentrional muestran que los tiempos de carga pueden duplicarse durante las olas de frío cuando la selección del lubricante no se ajusta a las condiciones ambientales. Por el contrario, en las instalaciones tropicales se acelera la oxidación, lo que requiere una relubricación más frecuente.

Fatiga primaveral se desarrolla gradualmente a lo largo de miles de operaciones. Los muelles de cierre -normalmente de acero al cromo-silicio o al cromo-vanadio- mantienen una energía almacenada constante a lo largo de su vida nominal de 8.000-10.000 operaciones mecánicas. Pero al acercarse al final de su vida útil, los muelles pierden capacidad de fuerza por relajación de tensiones. El motor trabaja más para conseguir la misma energía almacenada.

Criterios de medición: Comparar la longitud libre del muelle con la especificación original. Un juego permanente superior a 3% indica su sustitución. Los muelles que funcionan a más de 40°C experimentan una relajación acelerada, reduciendo la energía almacenada en 5-8% a lo largo de una década.

Degradación de los rodamientos en todo el mecanismo acumula desgaste de forma incremental. Los cojinetes de pivote en los seguidores de leva, el eje principal y las conexiones de palanca desarrollan un juego excesivo. Los casquillos de bronce que superan los 0,3 mm de juego radial requieren sustitución. Los rodamientos de bolas sellados que pierden lubricante desarrollan rugosidades detectables mediante rotación manual.

Los fallos intermitentes frustran la localización de averías porque los síntomas no se reproducen de forma coherente. Estos fallos suelen deberse a condiciones marginales que sólo se manifiestan en determinadas circunstancias.

Patrón de síntomas: El motor arranca y se para repetidamente durante un solo ciclo de carga. La indicación “Cargado” parpadea. El relé antibombeo se activa inesperadamente. El disyuntor no se cierra ocasionalmente a pesar de la indicación de carga.

Desviación del ajuste del final de carrera se desarrolla gradualmente. La separación entre el actuador del interruptor y la leva de accionamiento determina la precisión de la conmutación. A medida que se desgastan las superficies de la leva o se afloja el montaje del interruptor, esta separación cambia. Demasiado apretado: el interruptor se abre prematuramente, antes de la carga completa. Demasiado flojo: el interruptor nunca se abre de forma fiable, con el riesgo de que se queme el motor.

Caída de tensión del circuito de control afecta directamente al par del motor. Un motor de corriente continua de 110 V que recibe sólo 95 V desarrolla un par significativamente reducido. Durante la fase de carga de alta corriente, esta depresión de la tensión empeora. Los bancos de baterías que se acercan al final de su vida útil presentan este patrón: tensión adecuada en reposo, pero caída bajo carga.

Protocolo de diagnóstico:

Las conexiones sueltas provocan caídas de tensión localizadas que las pruebas estáticas pasan por alto. Las vibraciones provocadas por el funcionamiento del motor, los ciclos térmicos y el paso del tiempo aflojan los terminales progresivamente. Una conexión con una resistencia de 0,1Ω deja caer 0,4 V a una corriente de carga de 4 A, lo suficiente para provocar un comportamiento errático con tensiones de alimentación marginales.

[Visión experta: Resolución de problemas de tensión]

- Sistemas de CC: Comprueba el peso específico de la batería y la capacidad de la prueba de carga.

- Sistemas de CA: Compruebe que la toma del transformador coincide con la tensión de alimentación real.

- Medición en los terminales del motor durante el funcionamiento, no en reposo

- Cableado sospechoso si el voltaje del panel es normal pero el voltaje del motor es bajo durante la carga.

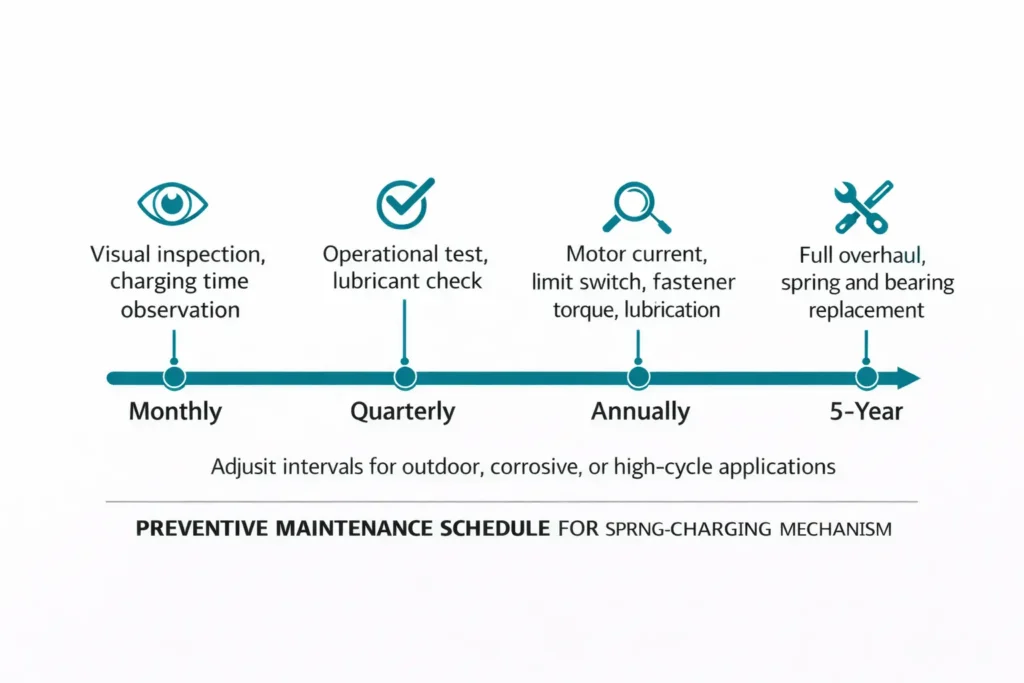

La reparación reactiva soluciona los fallos inmediatos, pero el mantenimiento preventivo prolonga la vida útil del mecanismo y evita los vacíos de protección. Estos intervalos representan el consenso de la industria para disyuntores de energía almacenada de media tensión según los requisitos de resistencia mecánica de IEC 62271-100:

| Frecuencia | Tareas de inspección | Criterios de acción |

|---|---|---|

| Mensual | Visual: posición del indicador de resorte, sonidos inusuales durante la carga | Investigar cualquier desviación de la normalidad |

| Trimestral | Operativo: registrar el tiempo de carga, verificar las operaciones de cierre/apertura | El tiempo de carga >15% por encima de la línea de base desencadena la investigación |

| Anualmente | Detallado: medición de la corriente del motor, inspección de los finales de carrera, par de apriete de los tornillos, estado de lubricación | Lubrique de nuevo según el programa del fabricante; apriete los tornillos sueltos. |

| 5 años | Revisión: desmontaje completo, medición de muelles, sustitución de cojinetes | Sustituir muelles >5.000 operaciones o mostrar >3% set |

Las condiciones ambientales modifican estos intervalos. Los equipos de conmutación para exteriores, las atmósferas corrosivas y las aplicaciones con muchos ciclos requieren programas comprimidos. Los equipos en entornos interiores limpios con un funcionamiento poco frecuente pueden ampliar los intervalos, pero nunca más allá de los máximos del fabricante.

Normalmente, el lubricante de la caja de cambios debe sustituirse cada 5.000 operaciones o cada 5 años, lo que ocurra primero. Utilice sólo la grasa especificada por el fabricante; los lubricantes incompatibles pueden causar la degradación del sello o la resistencia inadecuada de la película bajo carga.

Al especificar nuevos equipos, incluya los requisitos de mantenimiento en el Documentación de VCB RFQ para garantizar el acceso a los lubricantes y componentes de repuesto recomendados por el fabricante.

La fiabilidad de los mecanismos de resorte depende de la calidad de los componentes y de la adecuación de las especificaciones. XBRELE suministra componentes de mecanismo de carga por resorte de calidad OEM diseñados para aplicaciones de disyuntores de vacío de media tensión.

Nuestra gama de productos incluye:

La asistencia técnica incluye la correspondencia de especificaciones para aplicaciones de reequipamiento y la verificación de compatibilidad para instalaciones no originales. Póngase en contacto con nuestro equipo de ingeniería para obtener asistencia en la búsqueda de componentes y la resolución de problemas.

Referencia externa: IEEE C37.2 - Números de función de los dispositivos del sistema de energía eléctrica IEEE

¿Cuánto tiempo debe tardar un motor de carga por resorte en completar el ciclo de carga?

El tiempo de carga estándar de los interruptores de vacío de 12kV es de 8-15 segundos en condiciones normales. Los tiempos de carga que superan constantemente los 20 segundos indican acumulación de fricción, degradación del lubricante o problemas del motor que justifican una investigación antes de que se produzca un fallo completo.

¿Cuál suele ser la causa de que se queme un motor de carga por resorte?

El agotamiento del motor suele deberse a un fallo del interruptor de límite que permite el funcionamiento continuo, a atascos mecánicos que aumentan el consumo de corriente por encima de los límites térmicos o a ciclos de carga parciales repetidos que acumulan calor sin completar la carga. La monitorización de la corriente de carga ayuda a detectar problemas en desarrollo.

¿Pueden los motores del mercado de accesorios sustituir a los motores de carga OEM?

Los motores de repuesto pueden funcionar si la tensión nominal, la configuración de montaje, las dimensiones del eje y las características de par coinciden con las especificaciones originales. Las curvas de par no coincidentes, en particular el par máximo que se produce a diferentes velocidades, pueden causar una carga errática o disparos del dispositivo de protección, incluso cuando los valores nominales básicos coinciden.

¿Cómo puedo saber si hay que cambiar el muelle de cierre?

Mida la longitud libre del muelle y compárela con las especificaciones del fabricante; un juego permanente superior a 3% indica la necesidad de sustitución. Otros indicadores son una velocidad de cierre más lenta, un mayor rebote de los contactos durante las operaciones de cierre y una tendencia al alza de los tiempos de carga a pesar de la corriente normal del motor.

¿Por qué el motor de carga se enciende y apaga repetidamente sin completar la carga?

Los ciclos repetidos suelen indicar un desajuste del interruptor de límite que provoca un corte prematuro, una caída de la tensión de control durante la fase de carga de alta corriente o conexiones de cableado intermitentes que se abren con las vibraciones. Mida la tensión en los terminales del motor durante el funcionamiento para aislar los problemas de alimentación de los problemas del interruptor.

¿Necesitan los disyuntores de exterior un mecanismo de mantenimiento diferente?

Las instalaciones exteriores exigen una atención más frecuente: comprobaciones trimestrales de la lubricación frente a las anuales de las unidades interiores, verificación del calentador anticondensación antes de las estaciones frías e inspección de las juntas para detectar la entrada de contaminación. Las temperaturas extremas, los ciclos de humedad y los contaminantes del aire aceleran el desgaste de todos los componentes del mecanismo.

¿Cuál es la vida útil prevista de un mecanismo de carga por resorte?

Los mecanismos bien mantenidos suelen alcanzar entre 8.000 y 10.000 operaciones mecánicas antes de una revisión general. La vida útil real depende de la frecuencia de funcionamiento, las condiciones ambientales y la calidad del mantenimiento. Las aplicaciones de alto número de ciclos (múltiples operaciones diarias) pueden requerir revisiones a intervalos de 5 años, independientemente del número de operaciones.