¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Las pruebas de sincronización de los interruptores automáticos de vacío (VCB) miden la respuesta mecánica durante las operaciones de apertura y cierre: la velocidad con la que se mueven los contactos, si el movimiento es suave y si el rendimiento se ajusta a las especificaciones del fabricante. Estas pruebas verifican que el interruptor puede interrumpir la corriente de fallo antes de que se produzcan daños, que el desgaste mecánico no ha degradado el rendimiento y que las hipótesis de coordinación de la protección siguen siendo válidas. Un VCB con un tiempo de apertura nominal de 40 ms que se degrada gradualmente hasta 60 ms puede no eliminar las fallas antes de que se active la protección de respaldo, lo que crea errores de coordinación. El análisis de la curva de desplazamiento revela si los contactos se aceleran correctamente, si los amortiguadores funcionan y cuándo es necesario lubricar o reemplazar los resortes antes de que se produzca una falla catastrófica.

El problema se manifiesta durante la puesta en servicio o el mantenimiento periódico: se activa el equipo de prueba de sincronización, se provoca un disparo y el osciloscopio muestra una separación de contactos de 50 ms en lugar de los 35 ms nominales. ¿Se trata de una variación aceptable o de una prueba de degradación mecánica? ¿Afecta a la capacidad de interrupción del arco? ¿Debe el interruptor permanecer en servicio o revisarse inmediatamente? Sin comprender IEC 62271-100 tolerancias de sincronización, requisitos de velocidad de contacto y la relación entre las curvas de desplazamiento y la física de las interrupciones, no se puede tomar esta decisión, ya que se corre el riesgo de sufrir tiempos de inactividad innecesarios (al retirar interruptores funcionales) o fallos en el servicio (al dejar interruptores deteriorados en línea).

Esta guía explica los procedimientos de prueba de sincronización VCB, la interpretación de la curva de desplazamiento según las normas IEC, los métodos de resolución de problemas de campo para las desviaciones de sincronización y la relación crítica entre la sincronización mecánica y la capacidad de interrupción eléctrica.

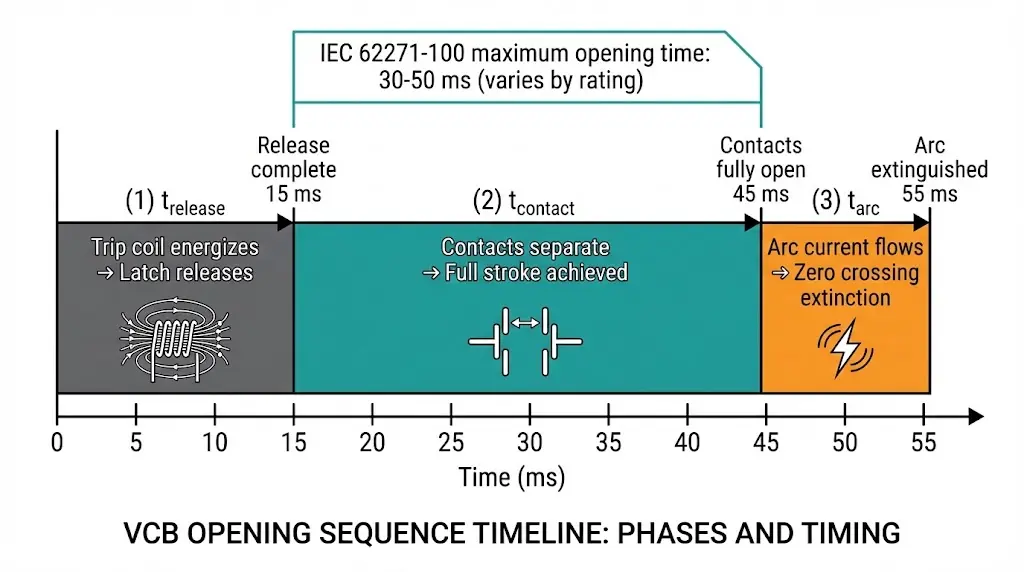

Durante condiciones de fallo, un VCB debe separar los contactos y extinguir el arco antes de que: (1) la energía del arco dañe los contactos, o (2) la tensión térmica fracture el aislante cerámico. La norma IEC 62271-100 especifica los tiempos máximos de apertura (normalmente entre 30 y 50 ms) para garantizar que no se superen estos límites con la corriente de cortocircuito nominal.

Componentes del horario de apertura:

tabierto = tlanzamiento + tcontacto + tarco

• tlanzamiento: La bobina de disparo se activa → el pestillo se libera (5-15 ms)

• tcontacto: Los contactos comienzan a moverse → separación completa (15-30 ms)

• tarco: Arco iniciado → paso por cero de la corriente + extinción del arco (5-10 ms)

Total: 25-55 ms para interruptores típicos de 12 kV.

Acumulación de energía del arco: Una falla de 25 kA a 12 kV genera aproximadamente 50 kW por contacto. Si el tiempo de apertura aumenta de 35 ms a 50 ms, la energía del arco aumenta de 1,75 kJ a 2,5 kJ (+43%), lo que podría superar los límites de erosión del contacto y provocar una falla prematura.

Tolerancia de sincronización según IEC 62271-100: Tiempo máximo de apertura ≤ valor nominal + 10%. Para un interruptor con un valor nominal de 40 ms, se acepta un valor de 44 ms; un valor de 48 ms requiere investigación y una posible renovación.

Comprensión Cómo funcionan los interruptores automáticos de vacío proporciona contexto sobre por qué la sincronización mecánica afecta directamente al rendimiento de la interrupción eléctrica.

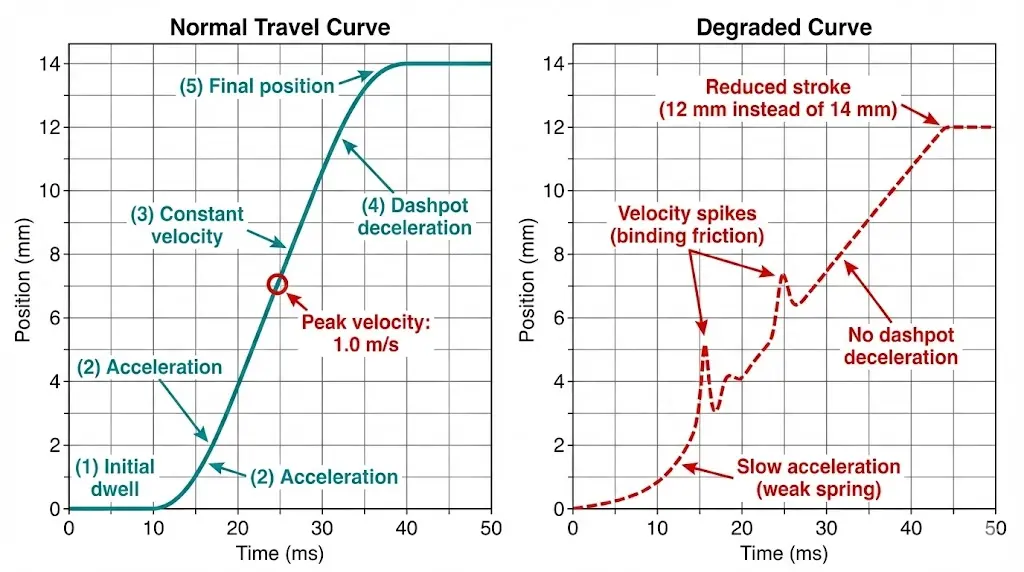

Una curva de recorrido traza la posición de contacto (eje vertical, mm) frente al tiempo (eje horizontal, ms) durante la apertura o el cierre. La forma de la curva revela el estado mecánico: una aceleración suave indica una fuerza y una lubricación adecuadas del resorte; los cambios bruscos sugieren atascos, desgaste o fallos en el amortiguador.

Características clave de la curva:

Parámetros típicos de la curva de desplazamiento de un VCB de 12 kV:

• Recorrido total: 10-14 mm (distancia de separación de contacto)

• Velocidad máxima: 0,8-1,2 m/s (alcanzado a 60-70% de carrera)

• Velocidad media: 0,5-0,7 m/s (tiempo de recorrido de la carrera/contacto)

• Acoplamiento del amortiguador: Últimos 20-30% de la carrera

La norma IEC 62271-100 no especifica valores exactos; los fabricantes los definen en función de los requisitos de interrupción del arco.

Desviaciones de la curva que indican problemas:

Las pruebas de campo realizadas a 120 VCB con una antigüedad de entre 10 y 20 años mostraron que 25% presentaba degradación del amortiguador (sin desaceleración visible), 15% presentaba una carrera reducida (<90% de la nominal) y 8% presentaba una sincronización que superaba la tolerancia IEC +10%.

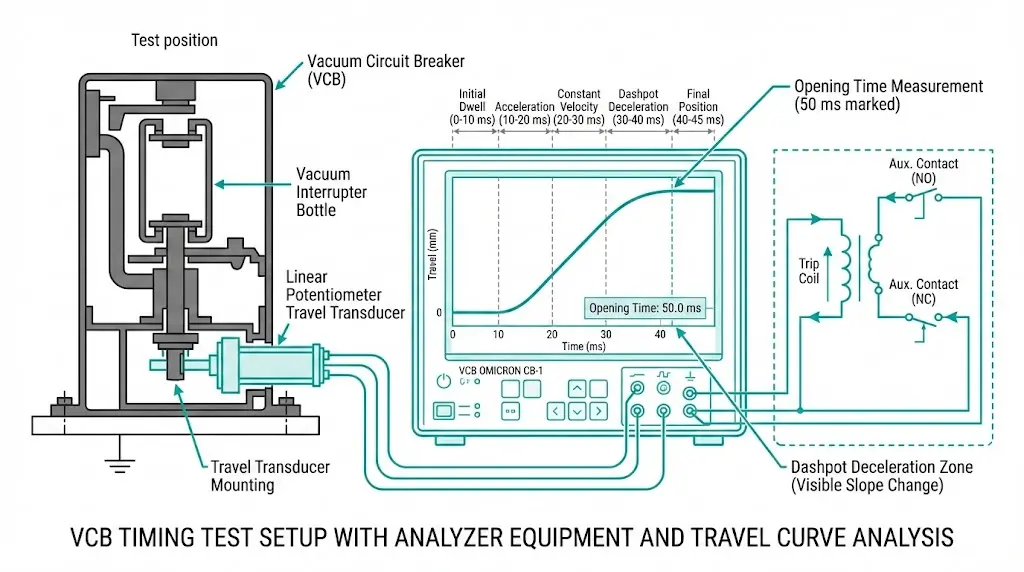

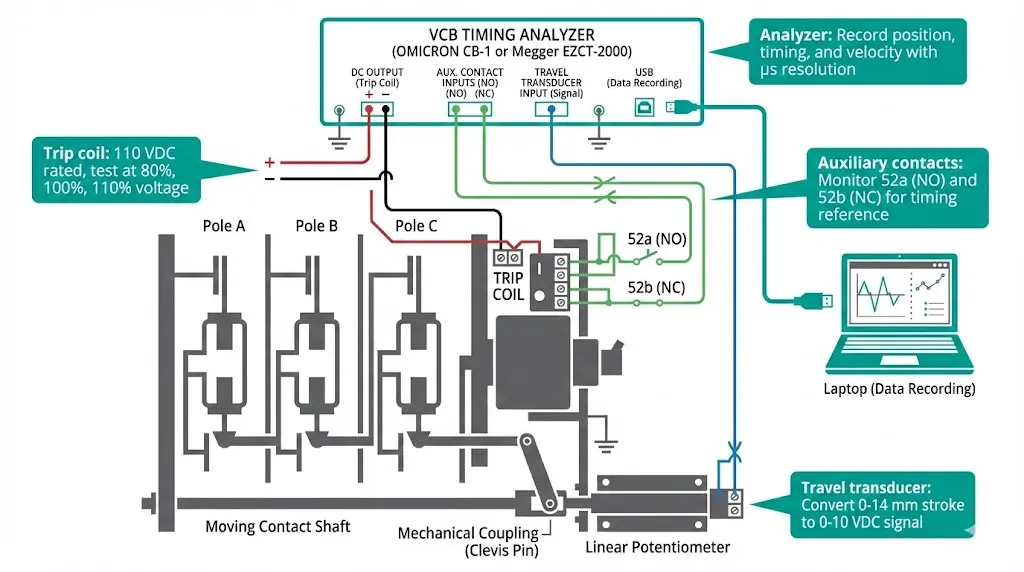

Las pruebas de sincronización requieren equipos especializados para inyectar corriente continua en bobinas de disparo/cierre, medir la posición de los contactos mediante interruptores auxiliares o transductores lineales, y registrar la sincronización con una resolución de microsegundos.

Equipo de prueba:

Procedimiento paso a paso:

Criterios de aprobación: Tiempo de apertura ≤ nominal + 10%, curva de recorrido suave con desaceleración visible del amortiguador.

Prueba a 80%, 100% y 110% de tensión nominal de la bobina de disparo. La norma IEC 62271-100 exige un funcionamiento correcto a una tensión de 70-110%.

Variación temporal prevista:

• A un voltaje de 110%: el tiempo de apertura se reduce entre 5 y 10% (mayor fuerza magnética, liberación más rápida del pestillo).

• A un voltaje de 801 TP3T: el tiempo de apertura aumenta entre 10 y 151 TP3T (fuerza más débil, liberación más lenta).

• A una tensión de 70%: puede que no se active (fuerza insuficiente para liberar el pestillo).

Si la variación supera los 20% en todo el rango de tensión, compruebe la resistencia de la bobina o si hay alguna fricción mecánica.

Repita el procedimiento para la operación de cierre. El tiempo de cierre suele ser más rápido que el de apertura (20-35 ms) porque el resorte de cierre es más fuerte: debe superar el rebote del contacto y el resorte de compresión.

Realice 10 ciclos consecutivos de apertura y cierre a intervalos de 30 segundos. Registre el tiempo de cada operación.

Indicadores de degradación:

Para conocer los procedimientos completos de pruebas de campo, consulte Lista de comprobación para la puesta en servicio de VCB.

Cuando el tiempo medido supera las especificaciones, el diagnóstico sistemático identifica si el problema es mecánico (resortes, amortiguadores, lubricación), eléctrico (resistencia de la bobina, imán de enclavamiento) o relacionado con el ajuste.

Árbol de decisión para el diagnóstico:

Posibles causas:

Posibles causas:

Posibles causas:

Corrección de sincronización frente a decisión de sustitución:

• Ajustar: Sincronización dentro de los límites nominales de 80-110%, consistente en todas las operaciones, requiere lubricación mínima.

• Renovar: Sincronización 110-125% nominal, degradación del resorte/amortiguador, pero sin daños estructurales.

• Reemplazar: Temporización >125% nominal, fallos múltiples (resortes + pestillo + contactos) o fracturas mecánicas.

Las pruebas realizadas en 85 subestaciones mostraron que 70% de desviaciones de sincronización se resolvieron con lubricación y servicio de amortiguador, 20% requirieron la sustitución del resorte y 10% necesitaron una revisión completa del mecanismo.

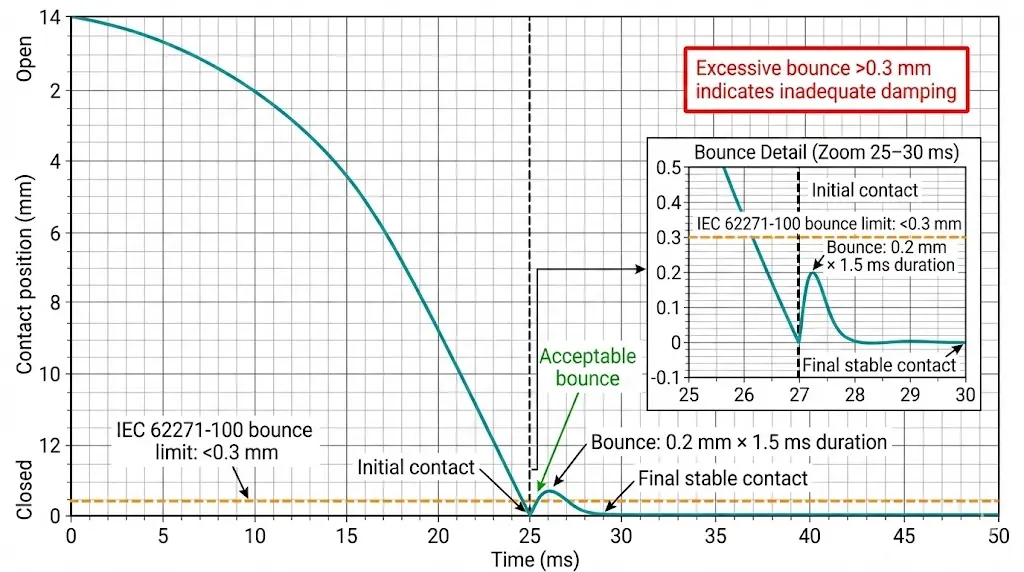

Las operaciones de cierre no solo deben alcanzar el tiempo de cierre nominal (normalmente entre 20 y 35 ms), sino también minimizar el rebote del contacto, es decir, la separación temporal del contacto tras el contacto inicial debido a la energía cinética. Un rebote excesivo provoca un arco eléctrico previo (los contactos se sueldan entre sí antes de que el resorte se comprima por completo) y acelera el desgaste mecánico.

La norma IEC 62271-100 define el rebote como una apertura ≥0,3 mm tras el cierre inicial del contacto. Los VCB modernos utilizan amortiguadores hidráulicos y resortes para limitar el rebote a <0,1 mm.

Medición del rebote mediante curva de recorrido:

Límites de rebote aceptables:

• Distancia: <0,3 mm (límite IEC), <0,1 mm (preferible para una larga vida útil)

• Duración: <2 ms (mayor duración → mayor energía previa al arco)

• Conde: Se acepta un rebote único; los rebotes múltiples indican una amortiguación inadecuada.

Las causas del rebote excesivo:

Los datos de campo de 60 VCB mostraron que el rebote de contacto aumenta linealmente con la vida útil: las unidades nuevas tienen un promedio de 0,05 mm, las unidades de 10 años tienen un promedio de 0,15 mm y las unidades de 20 años tienen un promedio de 0,35 mm (superando los límites de la IEC). La renovación con repavimentación de contactos y servicio de amortiguador restaura el rebote a <0,1 mm.

Las normas IEC 62271-100 e IEEE C37.09 recomiendan realizar pruebas periódicas de sincronización para detectar el deterioro gradual antes de que se produzca un fallo en el servicio. La frecuencia de las pruebas depende del uso de la aplicación y de la antigüedad del interruptor.

Intervalos de prueba recomendados:

Mantenimiento de registros críticos: Mantenga las curvas de referencia de la puesta en servicio y los datos de tendencias que muestran la evolución temporal. Un interruptor cuyo tiempo de apertura aumentó de 32 ms (nuevo) a 38 ms (año 10) y a 44 ms (año 15) muestra una degradación predecible: programe su renovación antes de que supere los 48 ms (120% de los 40 ms nominales).

Monitorización automatizadaLos relés de protección modernos (SEL-487V, ABB REM615) miden el tiempo de apertura/cierre durante cada operación mediante la monitorización de la corriente (detectan el instante de separación del contacto mediante la iniciación de la corriente de arco). Esto permite obtener tendencias en tiempo real sin necesidad de equipos de prueba específicos.

Implementamos un sistema de supervisión automatizada en 40 VCB; 6 interruptores (15%) mostraron tendencias de degradación de la sincronización que provocaron su renovación entre 12 y 18 meses antes de que fallaran en las pruebas de sincronización, lo que evitó interrupciones forzadas.

Para evaluar el estado de contacto más allá de las pruebas de sincronización, consulte Desgaste de los contactos VCB y criterios de fin de vida útil.

Las pruebas de sincronización VCB verifican que el rendimiento mecánico cumpla con las especificaciones del fabricante y los requisitos de la norma IEC 62271-100, lo que garantiza que el interruptor pueda interrumpir la corriente de falla antes de que se produzcan daños. El tiempo de apertura (normalmente entre 30 y 50 ms) debe permanecer dentro del valor nominal +10% para evitar una acumulación excesiva de energía de arco (más de 2 kJ puede causar un fallo prematuro del contacto). El análisis de la curva de recorrido revela el estado mecánico: una aceleración suave indica que los resortes y la lubricación son adecuados, la desaceleración visible del amortiguador evita daños por impacto y el rebote mínimo del contacto (<0,3 mm según la norma IEC, preferiblemente <0,1 mm) reduce el desgaste previo al arco.

Los procedimientos de prueba de campo miden la sincronización a una tensión nominal de 80-110%, capturan curvas de recorrido con transductores lineales o contactos auxiliares y realizan pruebas de múltiples operaciones para detectar tendencias de degradación. La resolución de problemas de desviaciones de sincronización sigue un diagnóstico sistemático: una apertura lenta indica resortes débiles o un aumento de la fricción (lubricación, sustitución de resortes), la variabilidad de la sincronización apunta al desgaste del pestillo o al calentamiento de la bobina, y la pérdida de desaceleración del amortiguador indica una fuga de fluido o errores de ajuste.

La idea clave: las pruebas de sincronización proporcionan una alerta temprana de la degradación mecánica meses o años antes de que se produzca un fallo catastrófico. Un interruptor cuyo tiempo de apertura varía de 35 ms a 42 ms en 10 años muestra un desgaste predecible, lo que permite programar su renovación durante las paradas planificadas en lugar de tener que sustituirlo de urgencia durante operaciones críticas. La supervisión automatizada mediante relés de protección (que miden la sincronización durante cada operación) transforma las pruebas de sincronización de instantáneas periódicas en una evaluación continua del estado, detectando tendencias de degradación invisibles en las pruebas anuales.

La verificación adecuada del momento oportuno y el análisis de tendencias transforman el mantenimiento de los VCB de reactivo (sustitución cuando falla) a predictivo (renovación cuando las tendencias indican que se están acercando los límites), lo que maximiza la vida útil y mantiene la fiabilidad frente a interrupciones, esencial para la coordinación de la protección del sistema.

P1: ¿Qué tiempo de apertura es aceptable para un VCB clasificado en 40 ms según la norma IEC 62271-100?

La norma IEC 62271-100 permite un tiempo de apertura máximo de hasta 110% del valor nominal. Para un interruptor con un valor nominal de 40 ms, es aceptable un tiempo de apertura medido ≤44 ms. Los valores de 44-48 ms (110-120%) requieren una investigación, ya que es probable que sea necesario lubricar, ajustar el resorte o reparar el amortiguador. Los valores >48 ms (>120%) indican una degradación significativa que requiere una renovación o sustitución. Tiempo de apertura = tiempo de liberación (bobina de disparo → liberación del pestillo, 5-15 ms) + tiempo de separación de los contactos (liberación del pestillo → carrera completa, 15-30 ms) + duración del arco (5-10 ms). Las pruebas de campo muestran que los interruptores que superan el tiempo nominal de 120% tienen tasas de fallo entre 3 y 5 veces superiores durante la interrupción de fallos debido a una energía de arco excesiva (>2,5 kJ frente al límite de diseño de <2,0 kJ a 25 kA).

P2: ¿Cómo revela la curva de desplazamiento del contacto la degradación del amortiguador?

Una curva de desplazamiento saludable muestra tres fases: (1) aceleración (los contactos ganan velocidad, 0-60% de carrera), (2) velocidad constante (se mantiene la velocidad máxima, 60-80% de carrera), (3) desaceleración (el amortiguador absorbe energía, 80-100% de carrera). La degradación del amortiguador se manifiesta como una pérdida de la fase 3: los contactos mantienen una velocidad constante hasta el tope mecánico, lo que provoca una parada brusca. Esto produce fuerzas de impacto entre 10 y 20 veces mayores (500-1000 N frente a 50-100 N con amortiguador), lo que acelera el desgaste de los pivotes, las articulaciones y la alineación de los contactos. Causas fundamentales: fuga de líquido del amortiguador (fallo de la junta), viscosidad incorrecta del líquido (líquido de sustitución incorrecto) o error de ajuste (el pistón no encaja). La solución requiere la reconstrucción del amortiguador con juntas adecuadas y líquido especificado por el fabricante (normalmente aceite de silicona, viscosidad 100-500 cSt). Nuestras pruebas con 120 VCB con una antigüedad de entre 10 y 20 años revelaron que el 25% no presentaba ninguna desaceleración visible del amortiguador.

P3: ¿Por qué aumenta el tiempo de apertura de un VCB entre 10 y 151 TP3T a un voltaje de bobina de disparo de 801 TP3T?

Fuerza magnética de la bobina de disparo F ∝ (I_bobina)² ∝ (V / R)². A una tensión de 80%, la fuerza cae a (0,8)² = 64% de la nominal. Una fuerza menor significa un tiempo de liberación más largo (el enclavamiento supera la reducción de la fuerza magnética más lentamente) y una posible reducción de la aceleración inicial del contacto. La norma IEC 62271-100 exige un funcionamiento correcto a una tensión nominal de 70-110% para adaptarse a las variaciones de la potencia de control. Si el tiempo de apertura aumenta >20% entre 110% y 80% de voltaje, sospeche de: (1) resistencia de la bobina demasiado alta (contaminación, sobrecalentamiento), (2) unión mecánica (la fricción compensa la fuerza reducida), (3) resorte del enclavamiento demasiado fuerte (requiere una fuerza mayor para liberarse). La variación nominal debe ser de 10-15% en todo el rango de tensión. Pruebe midiendo el tiempo de apertura a una tensión de 70%, 80%, 100% y 110%; es aceptable que no funcione a 70%, pero un tiempo inconsistente a 80-110% indica una degradación mecánica o eléctrica.

P4: ¿Qué causa el rebote de contacto durante el cierre y por qué es importante?

El rebote de contacto se produce cuando la energía cinética del contacto en movimiento supera la capacidad de amortiguación del sistema de resorte de cierre/amortiguador. Tras el contacto inicial, los contactos se separan momentáneamente (0,1-0,5 mm, con una duración de 1-3 ms) antes de estabilizarse. Durante el rebote, los contactos se vuelven a abrir mientras fluye la corriente de cierre, lo que crea un arco previo que suelda las superficies de contacto antes de que se logre la compresión completa del resorte. Esto reduce la presión de contacto, aumenta la resistencia y acelera la erosión. La norma IEC 62271-100 limita el rebote a <0,3 mm; la mejor práctica es 10 000 operaciones). Causas: exceso de fuerza del resorte de cierre (demasiada energía cinética), amortiguación inadecuada del amortiguador (viscosidad incorrecta del fluido) o irregularidad de la superficie de contacto (las picaduras crean un contacto inicial desigual). Mida mediante una curva de recorrido de alta resolución (muestreo ≥10 kHz); observe el aumento de la posición después del primer contacto. Solución: ajuste la precarga del resorte de cierre, sustituya el fluido del amortiguador o repase la superficie de los contactos.

P5: ¿Con qué frecuencia deben realizarse pruebas de sincronización durante la vida útil de un VCB?

Siga los intervalos basados en las tareas: (1) Puesta en servicio – Análisis completo de la sincronización y la curva de desplazamiento antes de la energización para establecer una línea de base; (2) Anual (0-5 años) – Solo comprobación rápida de la hora de apertura; (3) Bienal (6-15 años) – Horarios de apertura/cierre más curvas de desplazamiento; (4) Anual (>15 años o uso intensivo >1000 operaciones/año) – Análisis completo que incluye variación de tensión y pruebas de resistencia de 10 operaciones. Las normas IEC 62271-100 e IEEE C37.09 recomiendan realizar pruebas después de 2000-5000 operaciones mecánicas (lo que suele corresponder a 10-15 años de servicio). Los relés modernos con medición de tiempo automatizada (SEL-487V, ABB REM615) proporcionan tendencias en tiempo real, analizando cada operación en lugar de instantáneas anuales. Nuestras pruebas demostraron que la supervisión automatizada detectaba tendencias de degradación entre 12 y 18 meses antes que las pruebas anuales, lo que permitía una renovación proactiva durante las interrupciones planificadas en lugar de una sustitución de emergencia.

P6: ¿Las pruebas de sincronización del VCB pueden predecir cuándo es necesario sustituir los contactos?

Indirectamente sí: el aumento del tiempo de apertura se correlaciona con el desgaste de los contactos, ya que ambos son el resultado de la degradación mecánica. A medida que los contactos se erosionan, la distancia de recorrido cambia (el contacto móvil debe desplazarse más para lograr una separación completa) y la fuerza del resorte puede debilitarse debido al estrés térmico. Un aumento del tiempo de 10-20% por encima del valor de referencia sugiere que se inspeccionen los contactos en busca de erosión >30% del espesor original o resistencia >500 µΩ. La evaluación directa de los contactos requiere la medición de la resistencia de contacto (microohmímetro), la inspección visual en busca de picaduras/erosión o el análisis con rayos X (no invasivo). Sin embargo, el análisis de la tendencia de sincronización proporciona una alerta temprana: un interruptor cuyo tiempo de apertura haya aumentado 1-2 ms/año durante 3 años consecutivos probablemente necesitará la sustitución de los contactos en un plazo de 2-3 años. La tendencia combinada (sincronización + resistencia de contacto + recuento de operaciones) predice las necesidades de renovación con una precisión de 85-90% frente al recuento de operaciones por sí solo (precisión de 60-70%).

P7: ¿Qué pasos de resolución de problemas debo seguir si el tiempo de apertura medido es 25% más lento que el nominal?

Siga el diagnóstico sistemático: (1) Verificar la medición – Confirmar la calibración del transductor de desplazamiento, comprobar que la sincronización del contacto auxiliar coincide con los datos del transductor (±5 ms); (2) Prueba de variación de tensión – Mida a una tensión nominal de 80%, 100% y 110%; si los tres son proporcionalmente lentos, el problema es mecánico (resortes débiles, fricción); si solo el voltaje bajo es lento, sospeche que hay un problema con la bobina o el pestillo; (3) Funcionamiento manual – Rompa el ciclo con la mano, compruebe si hay atascos o resistencia; (4) Inspección visual – Retire la cubierta del mecanismo, compruebe si hay resortes rotos, fugas en el amortiguador o pasadores de pivote desgastados; (5) Lubricación – Limpie y vuelva a engrasar todos los pivotes con el lubricante especificado por el fabricante (normalmente grasa MoS₂); (6) Tensión de resorte – Mida la fuerza del resorte de apertura con un medidor (debe ser ±10% del valor indicado en la hoja de datos). Si la lubricación restaura la sincronización a 110% después del servicio, sustituya los resortes/amortiguador. Si es >125% o se producen fallos en varios componentes, planifique una renovación completa o una sustitución.