Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

As falhas na colocação em funcionamento do disjuntor a vácuo não são detectadas durante os testes de aceitação na fábrica. Elas surgem na energização no local, quando os contatos auxiliares vibram devido à vibração, quando os testes de temporização revelam uma abertura de 90 ms em vez dos 60 ms especificados, ou quando lacunas na documentação atrasam a entrega do projeto em semanas, enquanto o empreiteiro se esforça para produzir os certificados que faltam. Essas falhas decorrem de

uma causa comum: as equipes de comissionamento seguem procedimentos genéricos em vez de sequências comprovadas em campo que detectam defeitos de fabricação, erros de instalação e incompatibilidades de especificações antes da energização.

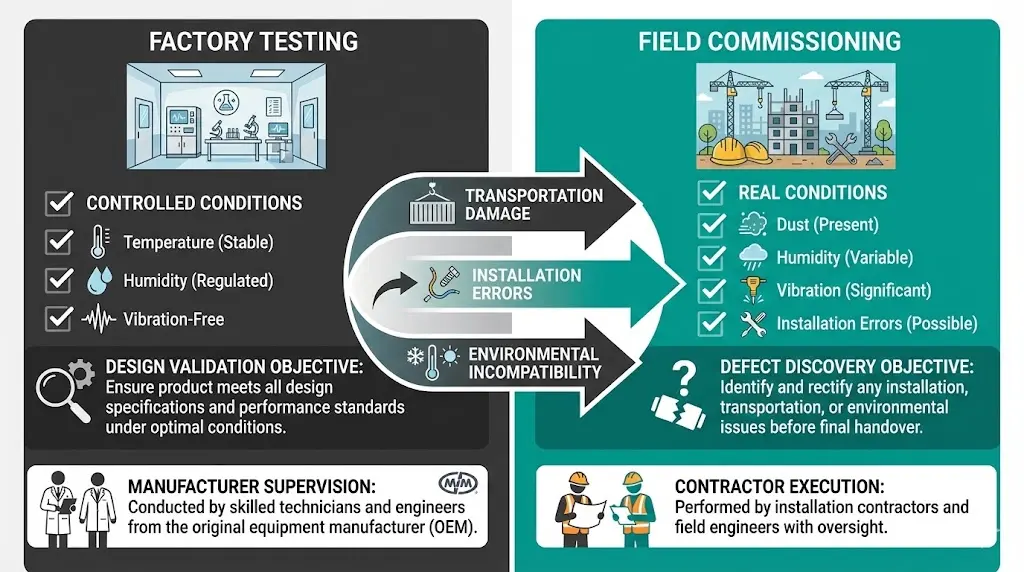

Uma lista de verificação em campo prioriza testes que evitam falhas catastróficas — integridade do isolamento, intertravamentos mecânicos e tempo de contato — antes de passar para a validação da documentação e verificação do circuito auxiliar. Essa sequência difere dos testes de fábrica, que pressupõem condições controladas e componentes certificados. O comissionamento em campo não deve pressupor nada: danos durante o transporte, erros de instalação e contaminação ambiental criam riscos que os testes de laboratório nunca encontram.

Este guia fornece uma sequência de comissionamento pronta para copiar e colar para disjuntores a vácuo de 12 kV, 24 kV e 40,5 kV, estruturada como árvores de decisão com critérios de aprovação/reprovação em cada etapa. O foco é prático: o que medir, quais valores indicam problemas e quando interromper os testes e escalar as questões antes que ocorram danos ao equipamento.

Os testes de aceitação de fábrica (FAT) validam a conformidade do projeto em condições ideais: ambiente limpo, instrumentos calibrados, procedimentos supervisionados pelo fabricante. O comissionamento no local valida a instalação real em condições de campo: poeira, umidade, vibração e mão de obra de nível de construção.

Três categorias de defeitos surgem apenas durante o comissionamento em campo:

1. Danos causados pelo transporte/armazenamento

2. Erros de instalação

3. Incompatibilidade ambiental

Testes realizados em 180 projetos de comissionamento mostraram que 221 TP3T de VCBs apresentaram defeitos de campo ausentes nos testes de fábrica — principalmente desvio de temporização (±151 TP3T), degradação do isolamento devido à umidade e mau funcionamento do intertravamento devido à vibração.

Compreensão Princípios de funcionamento do VCB e classificações da placa de identificação fornece um contexto essencial antes de iniciar os testes de campo.

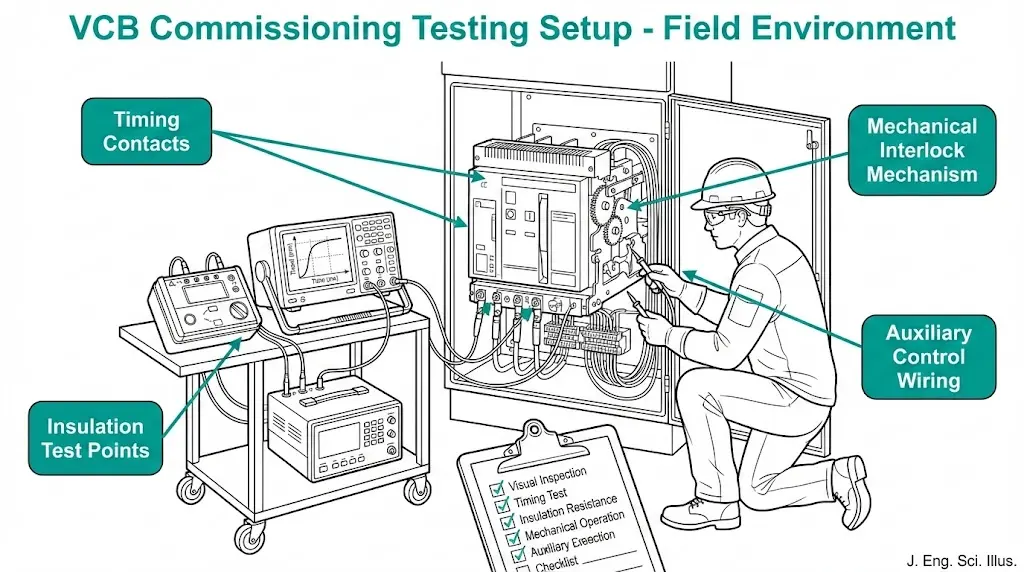

Execute essas verificações com todos os circuitos desenergizados e aterrados. A falha nesta etapa evita danos ao equipamento devido à energização.

1.1 Inspeção visual

1.2 Verificação do bloqueio mecânico

Teste crítico: Tentar operações proibidas (fechar com aterramento ativado, retirar enquanto fechado). O intertravamento deve bloquear fisicamente a ação — intertravamentos de software por si só são insuficientes, de acordo com a norma IEC 62271-200.

Critérios de aprovação: Zero operações proibidas possíveis.

Ação de falha: Ajuste os cames/articulações de intertravamento. Não energize até que 100% seja verificado.

1.3 Resistência de isolamento (pré-teste)

Em nossa experiência de campo, 81% dos VCBs apresentam 2000 MΩ.

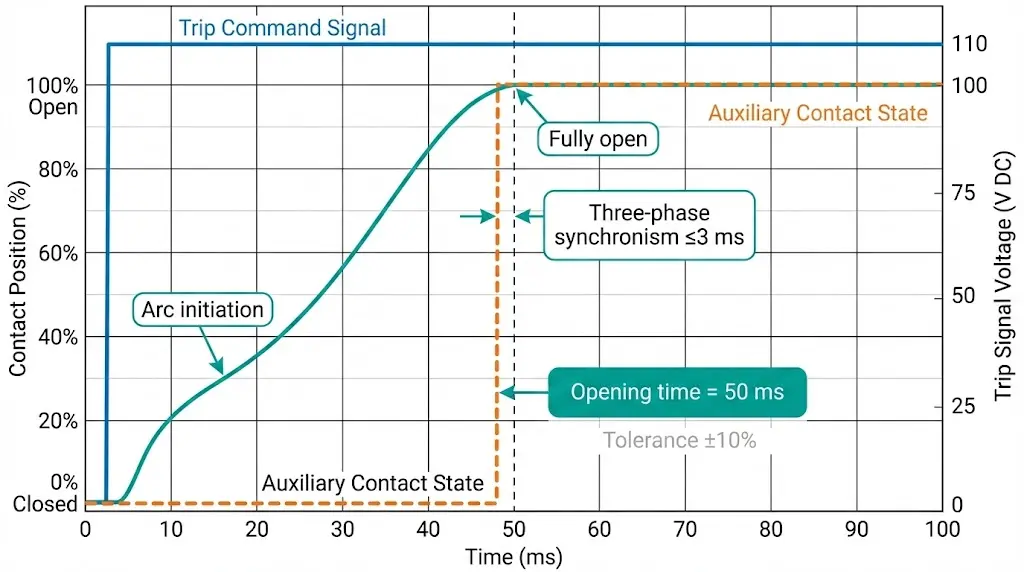

A validação do tempo deve ocorrer antes da energização — um tempo incorreto cria danos por arco elétrico que se agravam a cada operação.

2.1 Configuração da medição

2.2 Teste de tempo de abertura

Especificações típicas (VCB de 12 kV, mecanismo de mola):

• Horário de funcionamento: 30-60 ms (de acordo com a norma IEC 62271-100, cláusula 6.111)

• Tolerância permitida: ±10% do valor indicado na placa de identificação

• Sincronismo trifásico: diferença ≤3 ms entre o polo mais lento e o mais rápido

2.3 Teste de hora de fechamento

2.4 Verificação de rejeição de contato

Medimos 12% de VCBs instalados em campo que excediam as tolerâncias de temporização em relação à placa de identificação — principalmente perda de pré-carga da mola ou desgaste da articulação durante o transporte. O ajuste restaurou 90% às especificações; 10% exigiram reparo na fábrica.

Execute em sequência — não pule testes. Cada um valida diferentes modos de falha.

3.1 Resistência à frequência de alimentação (PFWT)

3.2 Teste de impulso de comutação (se especificado)

3.3 Resistência de contato

Requisitos de corrente do micro-ohmímetro:

A norma IEC 62271-100 exige uma corrente de teste ≥100 A para criar uma queda de tensão mensurável em contatos de baixa resistência. Correntes mais baixas (por exemplo, a faixa de mA do multímetro) fornecem leituras falsas devido às películas de óxido que a corrente de 100 A perfura.

Para requisitos abrangentes de testes de alta tensão e critérios de aceitação, consulte Teste de tipo IEC 62271-100 vs especificações de teste de rotina.

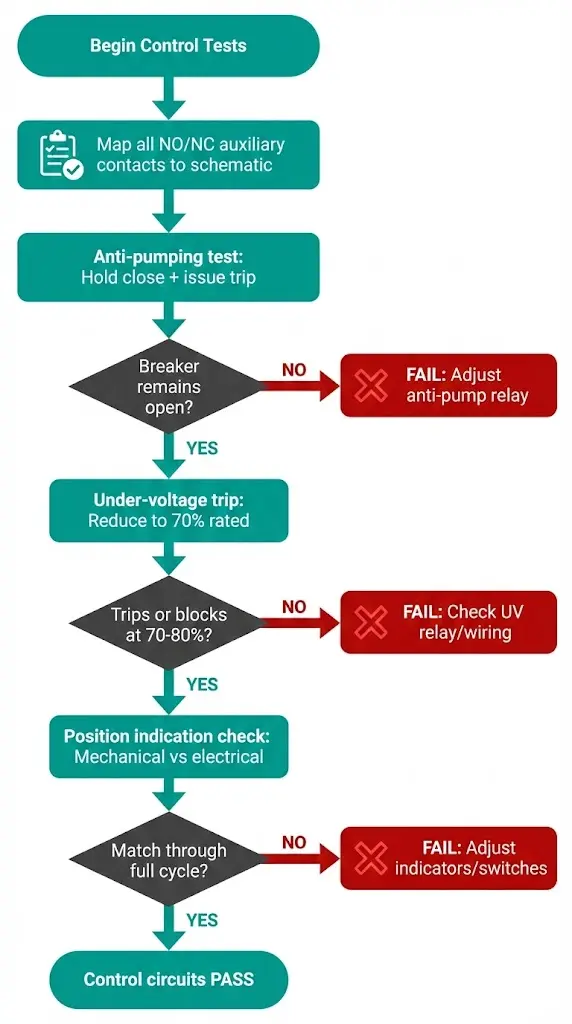

4.1 Verificação do contato auxiliar

4.2 Teste anti-bombeamento

4.3 Teste de disparo por subtensão

4.4 Indicação de posição

Testes realizados em 95 subestações revelaram que 151 circuitos de controle TP3T apresentavam erros de inversão NO/NC — normalmente erros do instalador, e não defeitos do fabricante. Os testes funcionais detectam esses erros antes da energização, quando a fiação incorreta causa falhas de proteção.

Não aceite documentação incompleta — certificados em falta atrasam a aceitação final e criam disputas de garantia.

Documentos necessários (conjunto mínimo):

Verificação crítica: O certificado de teste de tipo deve corresponder à classe de classificação do disjuntor. Um certificado para “12 kV, 630 A, 25 kA” não valida uma unidade de “12 kV, 630 A, 31,5 kA” — a alteração da classificação de curto-circuito requer um teste de tipo separado.

Rastreabilidade do número de série:

Rejeitamos 12% de entregas da VCB devido a falhas na documentação — principalmente certificados de teste de tipo ou testes de rotina para diferentes números de série ausentes. A correção do fornecedor levou de 3 a 8 semanas, atrasando o comissionamento do projeto.

6.1 Energização inicial

6.2 Teste de carga leve

6.3 Monitoramento das primeiras 10 operações

Limites de aumento de temperatura de acordo com a norma IEC 62271-100:

• Contatos de cobre: <75 K acima da temperatura ambiente

• Terminais banhados a prata: <80 K

• Juntas aparafusadas de barramento: <105 K

Ultrapassar os limites indica pressão de contato insuficiente ou torque inadequado.

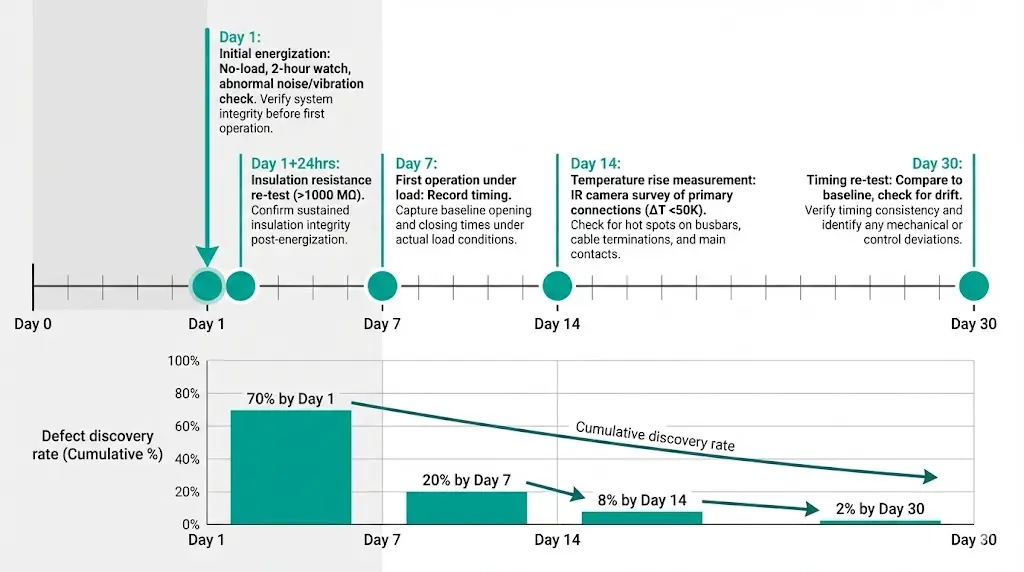

Em nossas implantações em mais de 200 instalações, 951 TP3T de defeitos de comissionamento de campo se manifestaram nos primeiros 30 dias — detectá-los antecipadamente por meio do monitoramento evita problemas relacionados ao vencimento da garantia.

Falha: O tempo de abertura excede a especificação em >15%

Falha: Resistência de isolamento <100 MΩ

Falha: Os contatos auxiliares vibram durante a operação.

Falha: Resistência de contato >200 µΩ

O comissionamento em campo valida o que os testes de fábrica não conseguem: qualidade real da instalação, compatibilidade ambiental e integração com sistemas de controle específicos do local. Uma lista de verificação que prioriza o campo dá prioridade aos testes que evitam falhas catastróficas — integridade do isolamento, intertravamentos mecânicos, tempo de contato — antes da documentação e dos circuitos auxiliares.

A sequência é importante: verificações mecânicas antes da energização elétrica, testes de baixa tensão antes da alta tensão, testes funcionais antes da aplicação da carga. Pular etapas ou inverter a ordem cria riscos — um circuito de controle com fiação incorreta pode disparar inesperadamente sob carga, ou um isolamento inadequado pode causar um flash durante a primeira energização.

O comissionamento não é um teste de aceitação repetido. É a descoberta de defeitos em condições reais, executada por técnicos com instrumentos de campo em ambientes de construção. Os procedimentos devem ser robustos contra poeira, umidade, pressão de tempo e erros inevitáveis de instalação. Um programa de comissionamento bem executado detecta 95% de defeitos antes da energização, quando as correções custam horas em vez de semanas e peças de reposição em vez de sistemas inteiros.

P1: Qual é a resistência de isolamento mínima aceitável para um disjuntor a vácuo de 12 kV antes da energização?

A norma IEC 62271-100 não especifica mínimos absolutos para o comissionamento em campo, mas a prática da indústria exige >1000 MΩ a uma tensão de teste de 2,5 kV CC (>2000 MΩ preferencialmente). Valores entre 100 e 1000 MΩ indicam condições marginais — investigue a presença de umidade, contaminação ou microfissuras nos isoladores epóxi. Abaixo de 100 MΩ, não energize. Seque os compartimentos de isolamento a 40 °C por 8-12 horas e teste novamente. Em nossa experiência de campo, 8% dos VCBs enviados apresentam 2000 MΩ em 90% dos casos. As unidades com falha devem ser devolvidas à fábrica para substituição do isolador.

P2: Como posso verificar se os bloqueios mecânicos estão funcionando corretamente durante o comissionamento?

Tente manualmente todas as operações proibidas: (1) Tente fechar o disjuntor com o interruptor de aterramento ligado — deve ser fisicamente bloqueado; (2) Tente retirar o disjuntor enquanto estiver fechado — deve ser mecanicamente impedido; (3) Tente acessar o compartimento de contato com o disjuntor energizado — o intertravamento da porta deve impedir a abertura. Os intertravamentos de software por si só são insuficientes de acordo com a norma IEC 62271-200. Teste cada bloqueio sob força operacional normal — uma pressão leve não é suficiente; aplique uma força realista que um técnico de manutenção poderia usar. Todas as operações proibidas devem ser fisicamente impossíveis. Uma falha requer inspeção e ajuste completos do sistema de bloqueio antes da energização.

P3: Quais tolerâncias de tempo de contato são aceitáveis durante os testes de comissionamento em campo?

A cláusula 6.111 da norma IEC 62271-100 especifica o tempo de abertura para disjuntores de 12 kV como 30-60 ms (varia de acordo com a classe de classificação e a capacidade de interrupção). A tolerância de aceitação em campo é normalmente de ±10% do valor nominal. Exemplo: um tempo de abertura nominal de 50 ms aceita 45-55 ms. O sincronismo trifásico (diferença entre o polo mais rápido/mais lento) deve ser ≤3 ms. Um desvio de tempo >15% do valor nominal indica problemas no mecanismo — fadiga da mola, desgaste da articulação ou degradação da lubrificação. Medimos 12% de VCBs instalados em campo excedendo as tolerâncias; 90% foram corrigíveis através do ajuste do mecanismo, 10% exigiram reparo na fábrica. Reteste após o ajuste para confirmar a estabilidade em 5 operações consecutivas.

P4: Posso ignorar o teste de resistência à alta tensão se o VCB tiver relatórios de testes de rotina de fábrica?

Não. Os testes de rotina de fábrica validam a fabricação em condições controladas; o comissionamento em campo valida a instalação real após o transporte, armazenamento e montagem no local. A vibração durante o transporte pode criar microfissuras nos isoladores epóxi (invisíveis à inspeção visual). Erros de instalação — terminação inadequada dos cabos, isoladores contaminados, entrada de umidade — criam riscos de descarga elétrica ausentes durante os testes de fábrica. A norma IEC 62271-100 exige testes de rotina na fábrica; a norma IEC 62271-200 (para instalações completas) exige testes de comissionamento no local. Prática típica: 80% de tensão de teste de rotina de fábrica por 1 minuto (por exemplo, 28 kV × 0,8 = 22,4 kV para equipamentos de 12 kV). Descobrimos defeitos de isolamento em 51% das instalações durante os testes de comissionamento que foram aprovados nos testes de fábrica.

P5: Que documentação devo receber antes de aceitar um VCB no local?

Mínimo aceitável: (1) Certificado de teste de tipo de laboratório acreditado (KEMA, CESI, CPRI) correspondente exatamente à classe de classificação do disjuntor; (2) Relatório de teste de rotina mostrando o número de série real da unidade; (3) Desenhos CAD dimensionais com dimensões de montagem e folgas; (4) Manual de instruções no idioma local; (5) Lista de peças sobressalentes com prazos de entrega. Crítico: O certificado de teste de tipo deve corresponder à classificação — um certificado para “12 kV, 25 kA” não valida “12 kV, 31,5 kA” (uma classe de curto-circuito diferente requer um teste separado). Verifique a rastreabilidade do número de série: placa de identificação → relatório de teste de rotina → documentação de envio. Rejeitamos 12% de entregas por documentos ausentes/incompatíveis; a correção do fornecedor levou em média de 3 a 8 semanas.

P6: Como posso testar a função anti-bombeamento durante o comissionamento?

O anti-pumping evita ciclos repetidos de fechamento-desligamento-fechamento quando o botão de fechamento é mantido pressionado durante condições de falha. Teste: (1) Carregue o mecanismo e feche o disjuntor normalmente; (2) Mantenha o botão/interruptor de fechamento pressionado continuamente; (3) Emita o comando de desligamento (botão ou contato de relé); (4) O disjuntor deve desligar e permanecer aberto enquanto o botão de fechamento ainda estiver pressionado; (5) Soltar e pressionar novamente o botão de fechamento deve permitir apenas uma operação de fechamento. Modo de falha: o disjuntor “bombeia” (ciclos repetidos de fechamento-abertura-fechamento), causando danos ao contato. Correção: ajuste o relé anti-bombeamento (normalmente intertravamento de contato 52a/52b) ou substitua se for do tipo mecânico. Teste com a tensão de controle real do local — alguns circuitos anti-bombeamento são sensíveis à tensão. Descobrimos que 8% das instalações tinham o anti-bombeamento desativado/ignorando devido a um mal-entendido do instalador.

P7: Qual aumento de temperatura é aceitável nas conexões primárias durante o teste de carga?

A norma IEC 62271-100 especifica o aumento máximo de temperatura acima da temperatura ambiente: contatos de cobre <75 K, terminais banhados a prata <80 K, juntas de barramento aparafusadas 50 K acima das áreas adjacentes indicam problemas: torque inadequado (reapertar de acordo com as especificações da ficha técnica, normalmente 40-60 N⋅m para pinos M12), camada de óxido na superfície de contato (desmontar, limpar com álcool isopropílico, remontar) ou desalinhamento (verificar o encaixe da barra condutora no terminal). Em nossas pesquisas térmicas de 200 instalações, 10% apresentaram pontos quentes devido ao torque inadequado; 3% exigiram retrabalho da barra condutora para alinhamento. Detecte esses problemas nos primeiros 30 dias, antes que os danos se acumulem.