Precisa das especificações completas?

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

Faça o download do nosso Catálogo de Produtos 2025 para obter desenhos detalhados e parâmetros técnicos de todos os componentes do quadro elétrico.

Obter catálogo

A resina epóxi fundida serve como a espinha dorsal do isolamento sólido em painéis de distribuição de média tensão. Ela encapsula disjuntor a vácuo polos, suporta condutores de barramento e forma as buchas que fazem a transição da energia entre os compartimentos. Quando o epóxi falha, o equipamento falha com ele - geralmente durante o pico de demanda, quando as tensões térmicas e elétricas se combinam.

Este guia de campo fornece métodos de inspeção sistemática para detectar rachaduras, vazios e rastreamento em componentes de epóxi de 12 kV a 40,5 kV. As técnicas se aplicam à inspeção de entrada, verificação de comissionamento e avaliação periódica em serviço.

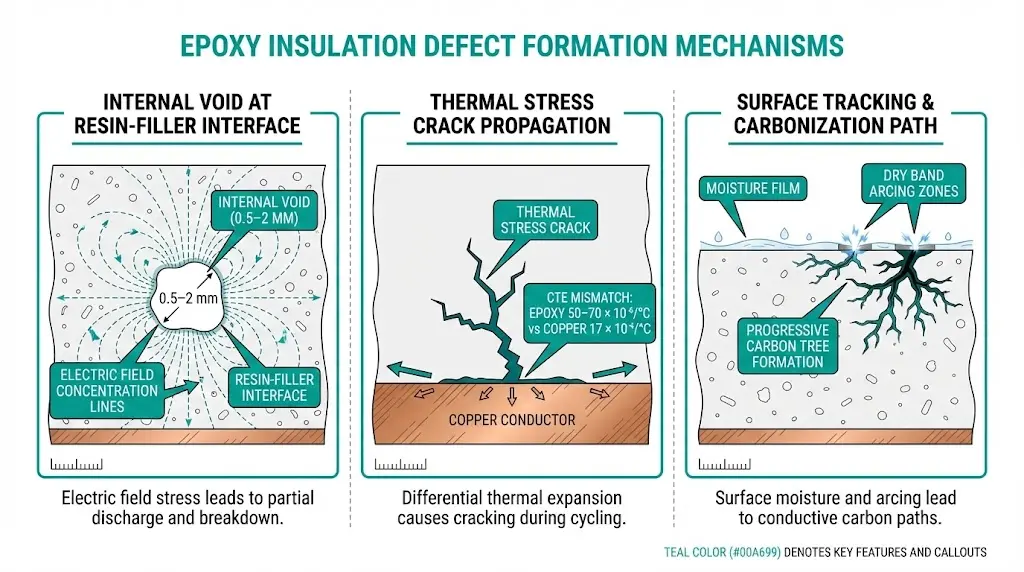

A compreensão das origens dos defeitos aumenta o foco da inspeção. Cada tipo de defeito segue um caminho de formação distinto.

Os vazios se formam durante a fundição quando o ar aprisionado ou os compostos voláteis não conseguem escapar antes que a resina se funda. Em avaliações de qualidade de mais de 200 lotes de isoladores de epóxi, os vazios maiores que 0,5 mm se concentram consistentemente nas interfaces resina-enchimento, onde o umedecimento é incompleto. A reação de cura exotérmica gera temperaturas de 120 a 180°C, criando gradientes de pressão que nucleiam as bolhas de gás.

A consequência dielétrica é grave. O epóxi virgem suporta de 20 a 25 kV/mm. Um vazio reduz a resistência à ruptura local para aproximadamente 3 kV/mm devido aos efeitos da lei de Paschen em cavidades de gás fechadas. A descarga parcial dentro desses vazios gera temperaturas superiores a 500°C, aumentando progressivamente o defeito.

O ciclo térmico impulsiona a formação de rachaduras por meio da incompatibilidade do coeficiente de expansão térmica (CTE). O epóxi não preenchido apresenta CTE de 50-70 × 10-⁶/°C, enquanto os condutores de cobre medem 17 × 10-⁶/°C. Essa incompatibilidade gera tensões interfaciais superiores a 15 MPa em diferenciais de temperatura de 80°C. As rachaduras se propagam a partir de cantos afiados, grupos de enchimento e interfaces de condutores.

A experiência de campo com painéis de distribuição externos mostra que o ciclo de temperatura entre -25°C e +55°C produz microfissuras nos pontos de concentração de tensão dentro de 8 a 12 anos de serviço.

O rastreamento da superfície representa a carbonização progressiva sob estresse elétrico contínuo combinado com umidade e contaminantes. Quando a contaminação da superfície cria filmes condutores de umidade, a corrente de fuga flui. A corrente aquece a superfície de forma desigual, criando faixas secas onde a resistência se concentra. A formação de arco elétrico através dessas faixas secas carboniza o epóxi, formando caminhos condutores permanentes.

As inspeções de subestações costeiras demonstram que a contaminação por névoa salina acelera o início do rastreamento, reduzindo a resistência do isolamento da superfície abaixo de 10 MΩ em 18 meses de exposição.

[Expert Insight: Indicadores de qualidade de fabricação].

- O epóxi amarelado sugere excesso de segurança ou exposição aos raios UV durante o armazenamento - inspecione com mais cuidado para verificar se há tensão interna.

- As marcas de fluxo nas superfícies indicam problemas de enchimento do molde que se correlacionam com grupos de vazios internos

- As marcas de afundamento próximas a seções espessas geralmente se sobrepõem a vazios subterrâneos

- A variação de cor de lote para lote justifica a discussão sobre a qualidade do fornecedor

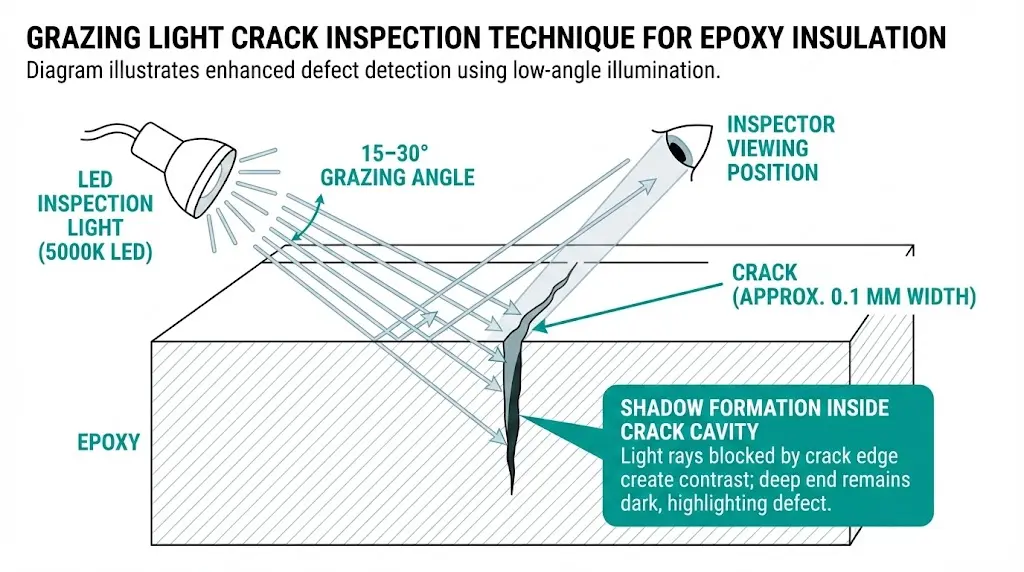

A inspeção visual detecta a maioria dos defeitos de rachaduras quando realizada sistematicamente com iluminação adequada.

Comece com a peça à distância de um braço sob luz ambiente difusa. Gire lentamente em 360°. As rachaduras na superfície com mais de 3 mm aparecem como linhas de sombra, mesmo sem ampliação.

Para um exame detalhado, posicione a luz LED em um ângulo de 15 a 30° em relação à superfície. Esse ângulo baixo cria sombras que revelam a profundidade e a extensão da rachadura. Faça uma varredura sistemática de uma extremidade à outra, sobrepondo as zonas de inspeção.

A inspeção UV revela rachaduras invisíveis sob luz branca. Muitos fabricantes adicionam traçadores fluorescentes às formulações de epóxi. Sob iluminação de 365 nm, as rachaduras aparecem como linhas brilhantes contra um fundo mais escuro. Essa técnica é excelente para encontrar rachaduras em geometrias complexas.

Concentre a atenção nas áreas de alto estresse:

Nem toda rachadura justifica a rejeição. A localização e o tamanho determinam a resposta apropriada.

| Tipo de rachadura | Localização | Máximo permitido | Ação |

|---|---|---|---|

| Linha do cabelo <0,1 mm de largura | Superfície sem estresse | 5 mm de comprimento | Aceitar com documentação |

| Linha do cabelo <0,1 mm de largura | Inserção de metal próxima | 2 mm de comprimento | Rejeitar ou consultar o fabricante |

| Visível ≥0,1 mm de largura | Qualquer local | Não aceitável | Rejeitar |

| Fenda passante | Qualquer local | Não aceitável | Rejeitar imediatamente |

As rachaduras próximas às interfaces do condutor exigem uma interpretação rigorosa. O aumento do campo elétrico na ponta de uma fissura acelera o início da descarga parcial. Uma rachadura fina que poderia sobreviver por décadas em uma superfície sem estresse pode evoluir para falha em poucos meses perto de um condutor de alta tensão.

Documente todas as rachaduras aceitas com fotografias e medidas dimensionais. Essa linha de base permite a criação de tendências durante as inspeções subsequentes.

Os vazios internos exigem métodos de detecção além da inspeção visual. Três técnicas se aplicam às configurações de campo e de fábrica.

A inspeção ultrassônica pulso-eco detecta espaços vazios ≥0,3 mm de diâmetro em epóxi de até 80 mm de espessura. A técnica funciona porque os vazios criam incompatibilidades de impedância acústica que refletem a energia do ultrassom.

Para aplicação em campo:

O teste PD identifica espaços vazios eletricamente ativos - aqueles que causarão danos progressivos. Aplique tensão de 1,5 a 2,0 × a tensão nominal de fase para terra e meça a magnitude da descarga.

O teste de PD durante a inspeção de entrada requer equipamentos especializados e condições controladas. Muitas instalações reservam esse método para componentes de alto valor ou amostragem aleatória de grandes lotes.

A inspeção industrial por raios X revela espaços vazios independentemente da atividade elétrica. Esse método é adequado para componentes de alto valor em que a localização interna do vazio é tão importante quanto a presença do vazio. A técnica identifica os vazios próximos às superfícies do condutor - os locais de maior risco - que os métodos ultrassônicos podem deixar passar devido à complexidade geométrica.

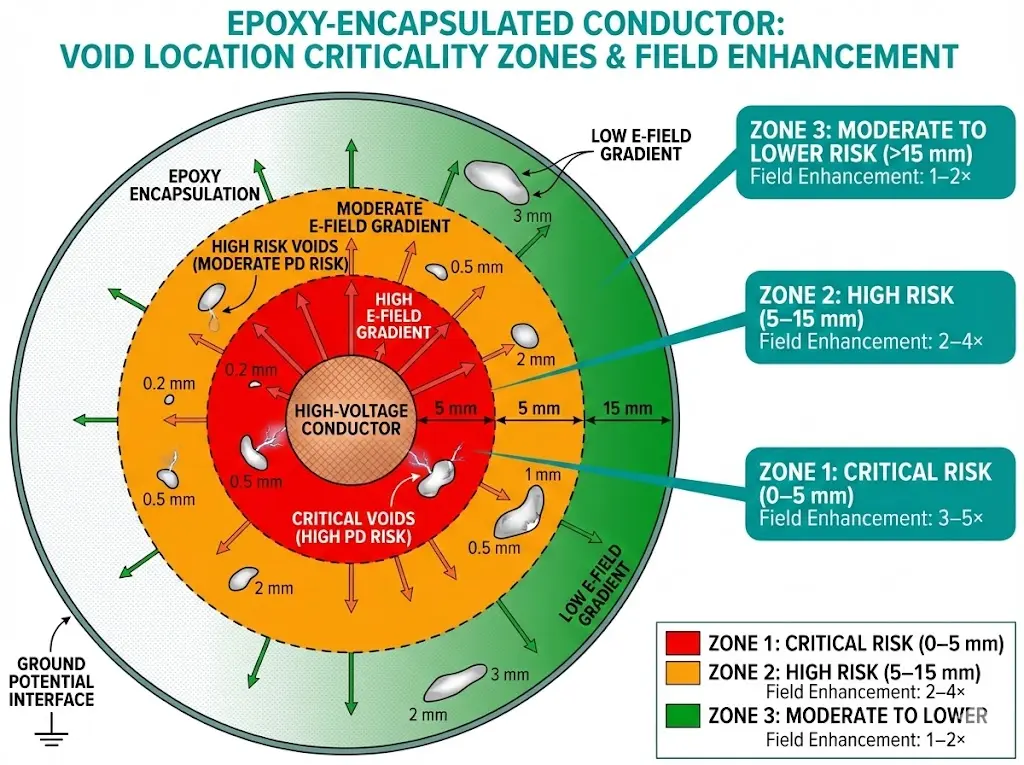

A posição determina as consequências. Os espaços vazios próximos aos condutores sofrem um aumento de campo que acelera a descarga parcial.

| Localização do vazio | Risco relativo | Aprimoramento de campo |

|---|---|---|

| Dentro de 5 mm do condutor | Crítico | Campo médio de 3 a 5 vezes |

| Na interface do inserto metálico | Alto | Campo médio de 2-4× |

| Centro de material a granel | Moderado | 1-2× campo médio |

| Próximo à superfície aterrada | Mais baixo | 1-1,5 × campo médio |

Rejeite qualquer componente com espaços vazios em um raio de 5 mm da superfície do condutor, independentemente do tamanho do espaço vazio.

[Percepção do especialista: realidades dos testes de PD em campo]

- O ruído de fundo em subestações em operação geralmente excede 5 pC - use gating e filtragem

- A temperatura afeta a magnitude da DP; teste em condições térmicas estáveis sempre que possível

- Um único teste PD fornece um instantâneo; a tendência ao longo do tempo revela a taxa de degradação

- A correlação entre a detecção de vazios no UT e a atividade de DP é de aproximadamente 70% - alguns vazios permanecem inativos por anos

O rastreamento de danos deixa evidências visíveis nas superfícies de epóxi. O reconhecimento permite a intervenção antes da ocorrência de flashover.

Procure esses indicadores:

As áreas de inspeção de alto risco incluem buchas externas, componentes em ambientes industriais com poeira condutiva e peças próximas a entradas de cabos onde se acumula condensação.

O CTI quantifica a resistência de rastreamento. O teste IEC 60112 aplica gotas de solução de cloreto de amônio entre os eletrodos enquanto aumenta a tensão até que ocorra o rastreamento. Os resultados orientam a seleção do material:

| Valor CTI | Classificação | Adequação da aplicação |

|---|---|---|

| ≥600 V | CTI 600 | Ambientes externos e contaminados |

| 400-599 V | CTI 400 | Ambientes internos e normais |

| <400 V | Não recomendado | Evitar para isolamento de média tensão |

Peças de epóxi de qualidade de empresas estabelecidas fabricantes de componentes de painéis de distribuição Especifique CTI ≥600 para qualquer superfície exposta à contaminação ambiental.

Para componentes destinados a instalações externas de VCB, Verifique a classificação do CTI em relação à gravidade da contaminação do local. Ambientes costeiros, industriais e desérticos exigem no mínimo CTI 600.

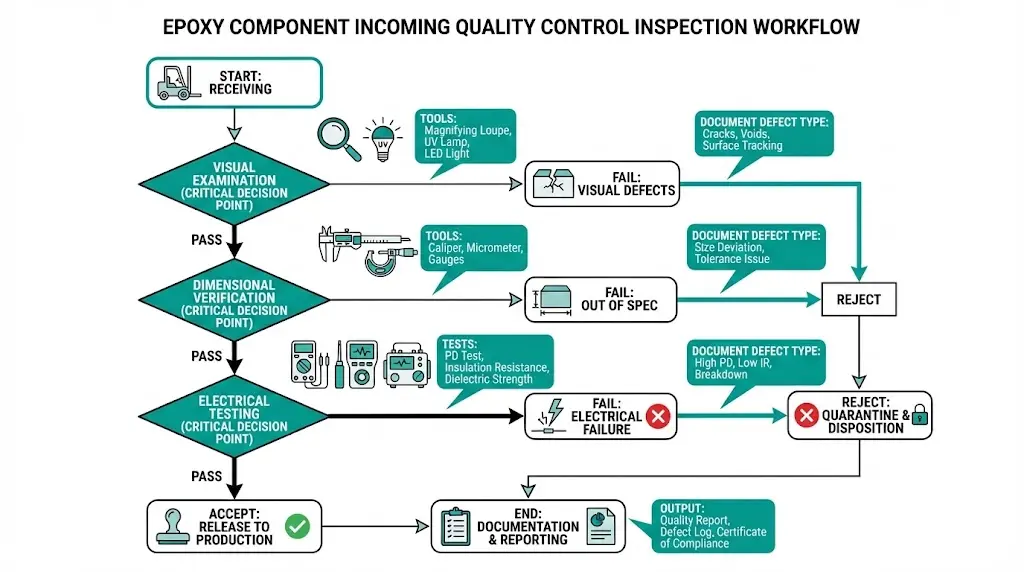

A documentação sistemática transforma a inspeção de uma avaliação subjetiva em um registro de qualidade defensável.

Registro para cada lote inspecionado:

Essa documentação dá suporte à análise da causa raiz, caso ocorram falhas em campo, e fornece evidências para reivindicações de garantia.

A qualidade dos componentes de epóxi começa na fabricação. A XBRELE aplica testes de materiais recebidos, controle de processo de fundição a vácuo e verificação de descarga parcial 100% em cada peça de epóxi.

As especificações padrão incluem:

O suporte de engenharia de aplicação aborda conjuntos de polos VCB, caixas de contatores a vácuo, isoladores de suporte de barramento e componentes personalizados da estrutura do painel de distribuição.

Entre em contato com a XBRELE para obter especificações de componentes epóxi, certificações de materiais e avaliação de amostras.

Referência externa: IEC 60071 - Coordenação de isolamento IEC 60071

Os vácuos decorrentes de defeitos de fabricação causam a maioria das falhas em serviço, sendo as rachaduras por ciclagem térmica o segundo mecanismo mais comum. As falhas de rastreamento ambiental ocorrem principalmente em instalações externas ou contaminadas em que as classificações de CTI eram inadequadas para as condições do local.

A localização é mais importante do que o tamanho. Rachaduras a menos de 5 mm de qualquer superfície condutora ou em interfaces de inserção de metal representam risco dielétrico, independentemente das dimensões visíveis. As rachaduras em superfícies externas sem estresse podem ser aceitáveis se forem documentadas e monitoradas.

Magnitudes de DP acima de 10 pC a 1,2 vezes a tensão nominal geralmente justificam uma investigação, embora os limites aceitáveis variem de acordo com o tipo de componente e a especificação do fabricante. A tendência é mais valiosa do que medições únicas - o aumento da DP ao longo do tempo indica degradação ativa.

Os métodos ultrassônicos detectam de forma confiável vazios ≥0,3 mm em geometrias acessíveis, mas podem não detectar defeitos próximos a inserções metálicas complexas ou em seções finas. A combinação de UT com testes de PD aumenta a confiança na detecção de componentes críticos.

A altitude mais elevada reduz a densidade do ar, diminuindo a tensão de flashover externa, mas sem afetar o comportamento do vazio interno. A distância de fuga torna-se mais crítica acima de 1000 m de altitude. Os critérios de aceitação de defeitos internos permanecem inalterados.

A inspeção visual anual detecta a degradação grosseira. O teste PD a cada 3 a 5 anos, ou após eventos de falha significativos, fornece uma avaliação quantitativa da condição. Ambientes agressivos com ciclos de temperatura ou exposição à contaminação podem justificar uma avaliação mais frequente.