¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

La resina epoxi fundida constituye la columna vertebral del aislamiento sólido en aparamenta de media tensión. Encapsula disyuntor de vacío Cuando el epoxi falla, el equipo falla con él, a menudo durante los picos de demanda, cuando se combinan las tensiones térmicas y eléctricas. Cuando el epoxi falla, el equipo falla con él, a menudo durante los picos de demanda, cuando se combinan las tensiones térmicas y eléctricas.

Esta guía de campo proporciona métodos sistemáticos de inspección para detectar grietas, huecos y rastreos en componentes epoxídicos de 12 kV a 40,5 kV. Las técnicas se aplican a la inspección de entrada, la verificación de la puesta en servicio y la evaluación periódica en servicio.

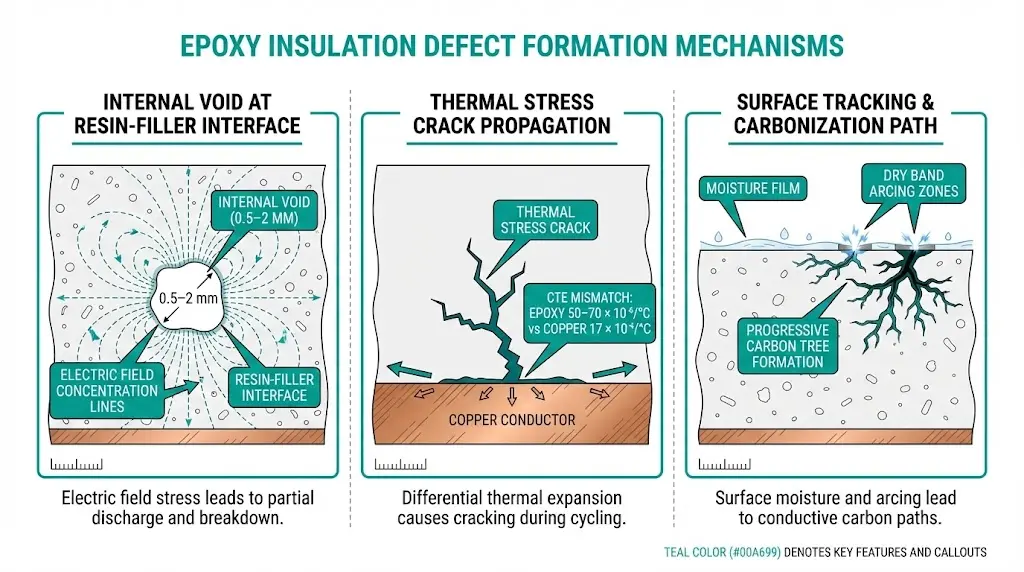

Comprender el origen de los defectos agudiza el enfoque de la inspección. Cada tipo de defecto sigue una ruta de formación distinta.

Los huecos se forman durante el colado cuando el aire atrapado o los compuestos volátiles no pueden escapar antes de que la resina gelifique. En las evaluaciones de calidad de más de 200 lotes de aislantes epoxídicos, los huecos de más de 0,5 mm se concentran sistemáticamente en las interfaces resina-relleno, donde la humectación es incompleta. La reacción de curado exotérmica genera temperaturas de 120-180°C, creando gradientes de presión que nuclean burbujas de gas.

Las consecuencias dieléctricas son graves. El epoxi virgen soporta 20-25 kV/mm. Un vacío reduce la resistencia a la ruptura local a aproximadamente 3 kV/mm debido a los efectos de la ley de Paschen en cavidades de gas cerradas. La descarga parcial dentro de estos huecos genera temperaturas superiores a 500°C, agrandando progresivamente el defecto.

Los ciclos térmicos provocan la formación de grietas debido al desajuste del coeficiente de expansión térmica (CET). El epoxi sin relleno presenta un CET de 50-70 × 10-⁶/°C, mientras que los conductores de cobre miden 17 × 10-⁶/°C. Este desajuste genera tensiones interfaciales superiores a 15 MPa a diferencias de temperatura de 80°C. Este desajuste genera tensiones interfaciales superiores a 15 MPa a diferenciales de temperatura de 80°C. Las grietas se propagan desde las esquinas afiladas, los grupos de relleno y las interfaces de los conductores.

La experiencia práctica con aparamenta de exterior demuestra que los ciclos de temperatura entre -25 °C y +55 °C producen microfisuras en los puntos de concentración de tensiones en un plazo de 8 a 12 años de servicio.

El rastreo superficial representa la carbonización progresiva bajo tensión eléctrica sostenida combinada con humedad y contaminantes. Cuando la contaminación superficial crea películas conductoras de humedad, fluye corriente de fuga. La corriente calienta la superficie de forma desigual, creando bandas secas donde se concentra la resistencia. La formación de arcos eléctricos a través de estas bandas secas carboniza el epoxi, formando caminos conductores permanentes.

Las inspecciones de subestaciones costeras demuestran que la contaminación por niebla salina acelera el inicio del rastreo, reduciendo la resistencia del aislamiento superficial por debajo de 10 MΩ a los 18 meses de exposición.

[Expert Insight: Indicadores de calidad de la fabricación]

- El color amarillento del epoxi sugiere un exceso de curado o una exposición a los rayos UV durante el almacenamiento.

- Las marcas de flujo en las superficies indican problemas de llenado del molde que se correlacionan con grupos de vacíos internos.

- Las marcas de hundimiento cerca de secciones gruesas a menudo superponen vacíos subsuperficiales

- La variación del color de un lote a otro justifica un debate sobre la calidad del proveedor

La inspección visual detecta la mayoría de los defectos de las grietas cuando se realiza sistemáticamente con la iluminación adecuada.

Comience con la pieza a la altura del brazo bajo una luz ambiental difusa. Gire lentamente 360°. Las grietas superficiales de más de 3 mm aparecen como líneas de sombra incluso sin aumento.

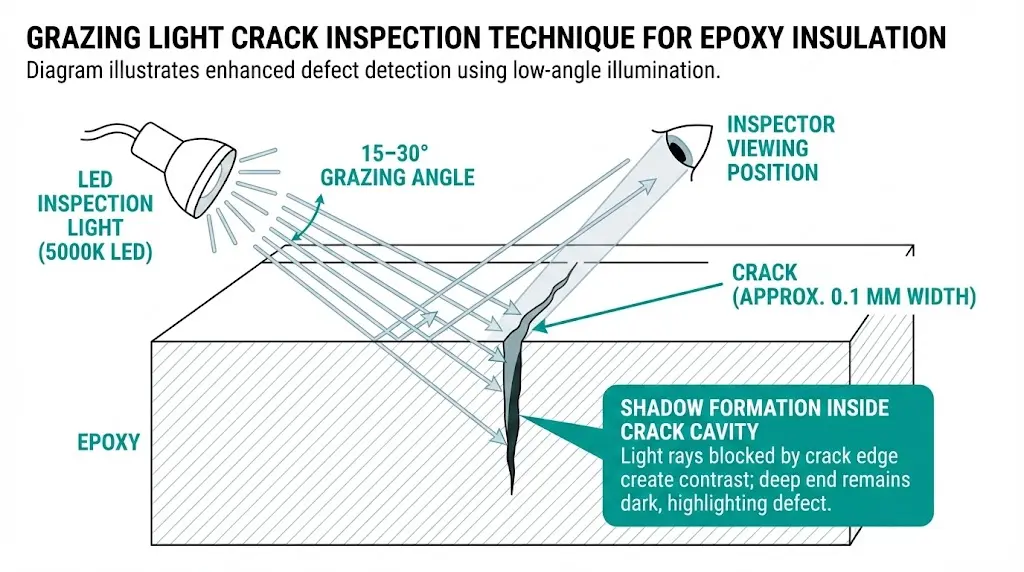

Para un examen detallado, coloque la luz LED en un ángulo de rozamiento de 15-30° respecto a la superficie. Este ángulo bajo crea sombras que revelan la profundidad y extensión de la grieta. Escanee sistemáticamente de un extremo a otro, solapando las zonas de inspección.

La inspección UV revela grietas invisibles bajo la luz blanca. Muchos fabricantes añaden trazadores fluorescentes a las fórmulas epoxídicas. Bajo una iluminación de 365 nm, las grietas aparecen como líneas brillantes sobre un fondo más oscuro. Esta técnica es excelente para detectar grietas finas en geometrías complejas.

Concentrar la atención en las zonas de mayor estrés:

No todas las grietas justifican el rechazo. La ubicación y el tamaño determinan la respuesta adecuada.

| Tipo de grieta | Ubicación | Máximo permitido | Acción |

|---|---|---|---|

| Línea capilar <0,1 mm de ancho | Superficie no tensada | 5 mm de longitud | Aceptar con documentación |

| Línea capilar <0,1 mm de ancho | Cerca de la inserción metálica | 2 mm de longitud | Rechazar o consultar al fabricante |

| Visible ≥0,1 mm de ancho | Cualquier lugar | No aceptable | Rechazar |

| A través de la grieta | Cualquier lugar | No aceptable | Rechazar inmediatamente |

Las grietas cerca de las interfaces de los conductores exigen una interpretación estricta. El aumento del campo eléctrico en la punta de la grieta acelera la aparición de descargas parciales. Una grieta delgada que podría sobrevivir décadas en una superficie sin tensión puede progresar hasta el fallo en cuestión de meses cerca de un conductor de alta tensión.

Documente todas las grietas aceptadas con fotografías y mediciones dimensionales. Esta base de referencia permite establecer tendencias en inspecciones posteriores.

Los huecos internos requieren métodos de detección que van más allá de la inspección visual. Hay tres técnicas aplicables a los ajustes de campo y de fábrica.

La inspección ultrasónica por pulso-eco detecta huecos de ≥0,3 mm de diámetro en epoxi de hasta 80 mm de grosor. La técnica funciona porque los huecos crean desajustes de impedancia acústica que reflejan la energía ultrasónica.

Para aplicación sobre el terreno:

Las pruebas de descargas parciales identifican los huecos eléctricamente activos, es decir, los que causarán daños progresivos. Aplique tensión a 1,5-2,0 × tensión nominal de fase a tierra y mida la magnitud de la descarga.

Las pruebas de DP durante la inspección de entrada requieren equipos especializados y condiciones controladas. Muchas instalaciones reservan este método para componentes de alto valor o muestreos aleatorios de grandes lotes.

La inspección industrial por rayos X revela los huecos independientemente de la actividad eléctrica. Este método es adecuado para componentes de gran valor en los que la ubicación de los huecos internos es tan importante como su presencia. La técnica identifica los huecos cerca de las superficies conductoras -los lugares de mayor riesgo- que los métodos ultrasónicos pueden pasar por alto debido a la complejidad geométrica.

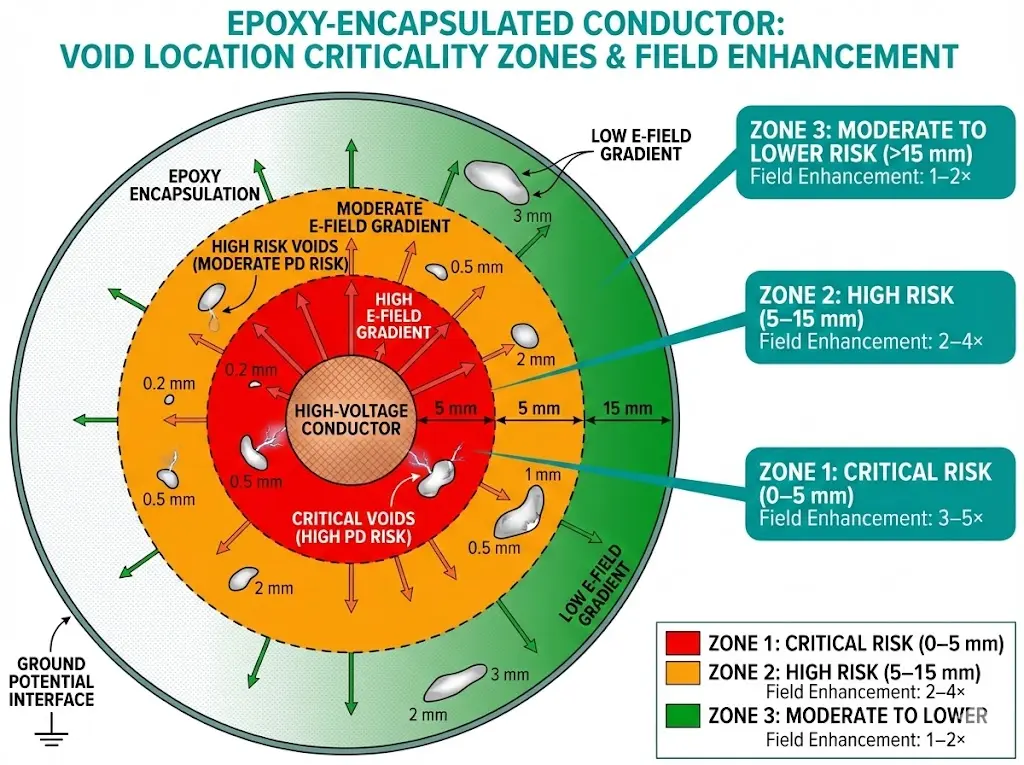

La posición determina las consecuencias. Los huecos cerca de los conductores experimentan un aumento del campo que acelera la descarga parcial.

| Ubicación del vacío | Riesgo relativo | Mejora del campo |

|---|---|---|

| A menos de 5 mm del conductor | Crítico | 3-5× campo medio |

| En la interfaz del inserto metálico | Alto | 2-4× campo medio |

| Centro de materiales a granel | Moderado | 1-2× campo medio |

| Superficie cercana a tierra | Más bajo | 1-1,5× campo medio |

Rechazar cualquier componente con huecos a menos de 5 mm de las superficies conductoras, independientemente del tamaño del hueco.

[Perspectiva del experto: Realidades de las pruebas de DP sobre el terreno]

- El ruido de fondo de las subestaciones supera a menudo los 5 pC.

- La temperatura afecta a la magnitud de la DP; realice las pruebas en condiciones térmicas estables cuando sea posible.

- Una sola prueba de DP proporciona una instantánea; la tendencia a lo largo del tiempo revela la tasa de degradación

- La correlación entre la detección de huecos por UT y la actividad de la EP es de aproximadamente 70%: algunos huecos permanecen inactivos durante años.

Los daños por rastreo dejan evidencias visibles en las superficies epoxídicas. El reconocimiento permite intervenir antes de que se produzca una descarga eléctrica.

Busque estos indicadores:

Entre las zonas de inspección de alto riesgo se incluyen los casquillos exteriores, los componentes en entornos industriales con polvo conductor y las piezas cercanas a las entradas de cables donde se acumula condensación.

El CTI cuantifica la resistencia al tracking. La prueba IEC 60112 aplica gotas de solución de cloruro amónico entre los electrodos mientras aumenta la tensión hasta que se produce el tracking. Los resultados orientan la selección de materiales:

| Valor CTI | Clasificación | Idoneidad de la aplicación |

|---|---|---|

| ≥600 V | CTI 600 | Exteriores, entornos contaminados |

| 400-599 V | CTI 400 | Interior, entornos normales |

| <400 V | No recomendado | Evitar para aislamiento de MT |

Piezas epoxídicas de calidad fabricantes de componentes de conmutación especificar CTI ≥600 para cualquier superficie expuesta a la contaminación ambiental.

Para los componentes destinados a instalaciones exteriores VCB, Verifique la clasificación CTI en función de la gravedad de la contaminación del lugar. Los entornos costeros, industriales y desérticos exigen un CTI de 600 como mínimo.

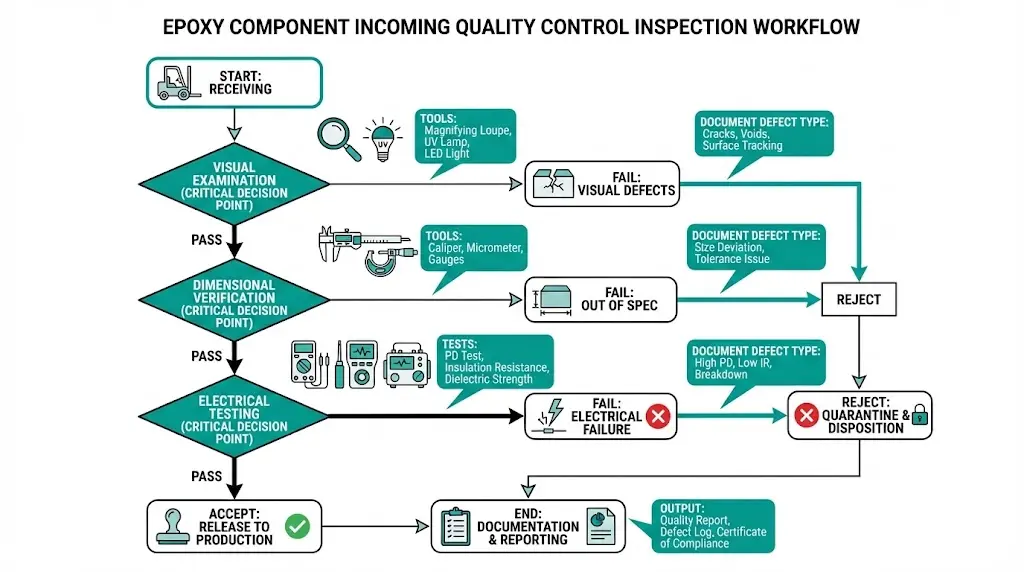

La documentación sistemática transforma la inspección de una evaluación subjetiva en un registro de calidad defendible.

Registro para cada lote inspeccionado:

Esta documentación apoya el análisis de la causa raíz si se producen fallos sobre el terreno y proporciona pruebas para las reclamaciones de garantía.

La calidad de los componentes epoxi comienza en la fabricación. XBRELE aplica pruebas de material entrante, control del proceso de fundición en vacío y verificación de descarga parcial 100% a cada pieza de epoxi.

Las especificaciones estándar incluyen:

El soporte de ingeniería de aplicaciones aborda conjuntos de polos VCB, carcasas de contactores de vacío, aisladores de soporte de bus y componentes de bastidores de conmutación personalizados.

Póngase en contacto con XBRELE para obtener especificaciones de componentes epoxídicos, certificaciones de materiales y evaluación de muestras.

Referencia externa: IEC 60071 - IEC 60071 coordinación del aislamiento

Los huecos por defectos de fabricación causan la mayoría de los fallos en servicio, siendo las grietas por ciclos térmicos el segundo mecanismo más común. Los fallos por rastreo ambiental se producen principalmente en instalaciones exteriores o contaminadas en las que los valores nominales del CTI eran inadecuados para las condiciones del emplazamiento.

La ubicación es más importante que el tamaño. Las grietas situadas a menos de 5 mm de cualquier superficie del conductor o en interfaces de insertos metálicos suponen un riesgo dieléctrico independientemente de las dimensiones visibles. Las grietas en superficies externas no sometidas a tensión pueden ser aceptables si se documentan y supervisan.

Las magnitudes de DP superiores a 10 pC a 1,2 veces la tensión nominal suelen justificar una investigación, aunque los límites aceptables varían según el tipo de componente y las especificaciones del fabricante. Las tendencias son más valiosas que las mediciones aisladas: el aumento de la descarga parcial a lo largo del tiempo indica una degradación activa.

Los métodos ultrasónicos detectan con fiabilidad huecos ≥0,3 mm en geometrías accesibles, pero pueden pasar por alto defectos cerca de insertos metálicos complejos o en secciones finas. La combinación de UT con pruebas de DP mejora la confianza en la detección de componentes críticos.

Una mayor altitud reduce la densidad del aire, disminuyendo la tensión de inflamación externa pero sin afectar al comportamiento del vacío interno. La distancia de fuga se vuelve más crítica por encima de los 1000 m de altitud. Los criterios de aceptación de defectos internos no cambian.

La inspección visual anual detecta la degradación grave. Las pruebas de descargas parciales cada 3-5 años, o después de fallos significativos, proporcionan una evaluación cuantitativa del estado. Los entornos difíciles con ciclos de temperatura o exposición a la contaminación pueden justificar una evaluación más frecuente.