¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Los fallos en la puesta en servicio de los interruptores automáticos de vacío no se detectan durante las pruebas de aceptación en fábrica. Aparecen en el momento de la energización in situ, cuando los contactos auxiliares vibran debido a las sacudidas, cuando las pruebas de sincronización revelan una apertura de 90 ms en lugar de los 60 ms especificados, o cuando las lagunas en la documentación retrasan la entrega del proyecto varias semanas mientras el contratista se apresura a presentar los certificados que faltan. Estos fallos se deben a

Una causa común: los equipos de puesta en marcha siguen procedimientos genéricos en lugar de secuencias probadas en el campo que detectan defectos de fabricación, errores de instalación y discrepancias en las especificaciones antes de la energización.

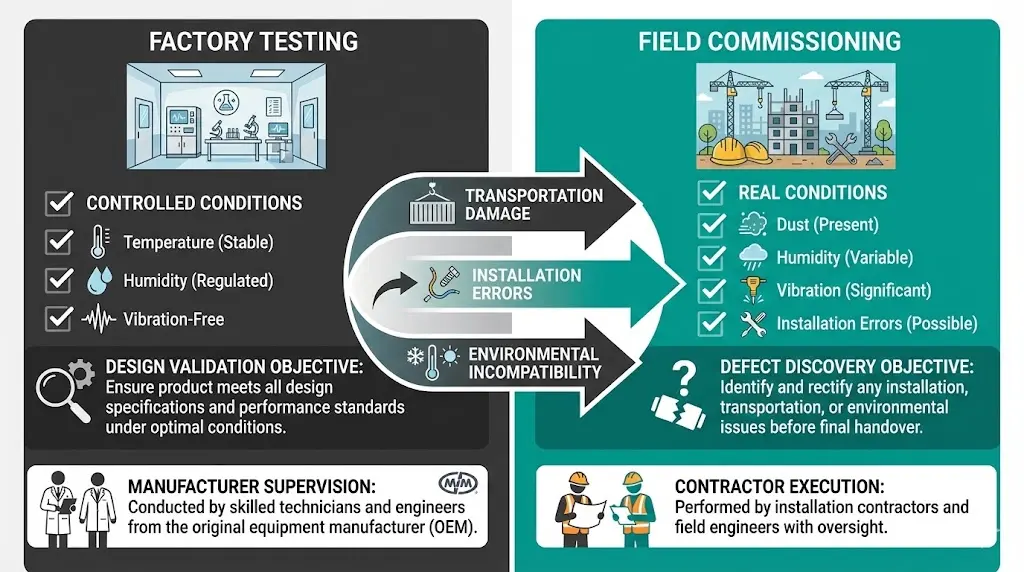

Una lista de comprobación prioritaria sobre el terreno da prioridad a las pruebas que evitan fallos catastróficos (integridad del aislamiento, enclavamientos mecánicos y sincronización de contactos) antes de pasar a la validación de la documentación y la verificación de los circuitos auxiliares. Esta secuencia difiere de las pruebas de fábrica, que asumen condiciones controladas y componentes certificados. La puesta en marcha sobre el terreno no debe dar nada por sentado: los daños durante el transporte, los errores de instalación y la contaminación ambiental crean riesgos que las pruebas de laboratorio nunca encuentran.

Esta guía proporciona una secuencia de puesta en servicio lista para copiar y pegar para interruptores de vacío de 12 kV, 24 kV y 40,5 kV, estructurada como árboles de decisión con criterios de aprobación/rechazo en cada paso. El enfoque es práctico: qué medir, qué valores indican problemas y cuándo detener las pruebas y escalar los problemas antes de que se produzcan daños en el equipo.

Las pruebas de aceptación en fábrica (FAT) validan el cumplimiento del diseño en condiciones ideales: entorno limpio, instrumentos calibrados, procedimientos supervisados por el fabricante. La puesta en marcha in situ valida la instalación real en condiciones de campo: polvo, humedad, vibraciones y mano de obra de calidad constructiva.

Hay tres categorías de defectos que solo se detectan durante la puesta en marcha sobre el terreno:

1. Daños durante el transporte/almacenamiento

2. Errores de instalación

3. Incompatibilidad medioambiental

Las pruebas realizadas en 180 proyectos de puesta en servicio mostraron que 221 TP3T de VCB presentaban defectos de campo que no se detectaron en las pruebas de fábrica, principalmente desviaciones de sincronización (±151 TP3T), degradación del aislamiento por humedad y fallos de funcionamiento del enclavamiento por vibraciones.

Comprensión Principios de funcionamiento de VCB y clasificaciones de la placa de identificación proporciona un contexto esencial antes de comenzar las pruebas de campo.

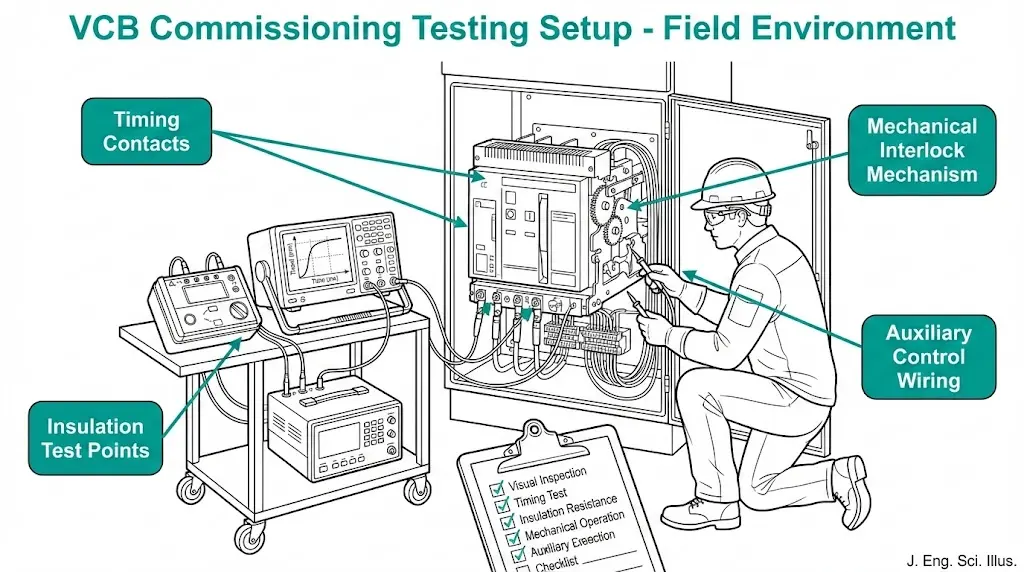

Realice estas comprobaciones con Todos los circuitos desenergizados y conectados a tierra.. Un fallo en esta fase evita que se produzcan daños en el equipo debido a la energización.

1.1 Inspección visual

1.2 Verificación del enclavamiento mecánico

Prueba crítica: Intentar operaciones prohibidas (cerrar con la conexión a tierra activada, retirar mientras está cerrado). El enclavamiento debe bloquear físicamente la acción; los enclavamientos de software por sí solos son insuficientes según la norma IEC 62271-200.

Criterios de aprobación: No hay operaciones prohibidas posibles.

Acción fallida: Ajuste las levas/articulaciones de enclavamiento. No active hasta que se haya verificado 100%.

1.3 Resistencia de aislamiento (prueba previa)

Según nuestra experiencia sobre el terreno, el 81 % de los VCB muestran valores inferiores a 500 MΩ en la primera prueba debido a la humedad del transporte o el almacenamiento. Calentar los compartimentos de aislamiento a 40 °C durante 8-12 horas suele restablecer valores superiores a 2000 MΩ.

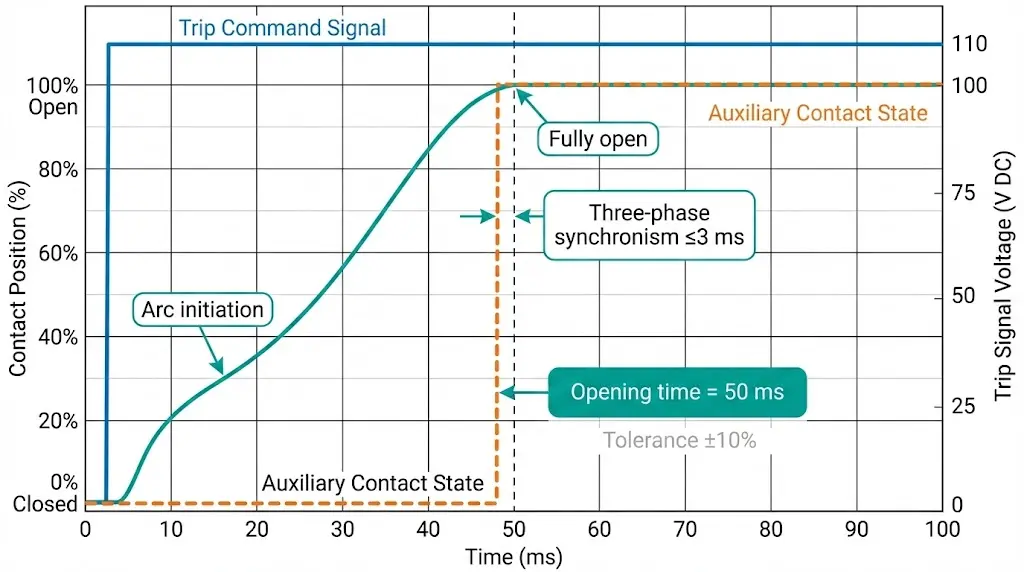

La validación de la sincronización debe realizarse antes de la energización; una sincronización incorrecta provoca daños por arco eléctrico que se agravan con cada operación.

2.1 Configuración de la medición

2.2 Prueba de tiempo de apertura

Especificaciones típicas (VCB de 12 kV, mecanismo de resorte):

• Horario de apertura: 30-60 ms (según la cláusula 6.111 de la norma IEC 62271-100)

• Tolerancia admisible: ±10% del valor indicado en la placa de características.

• Sincronismo trifásico: diferencia ≤3 ms entre el polo más lento y el más rápido.

2.3 Prueba de hora de cierre

2.4 Comprobación de rebotes de contacto

Medimos 121 TP3T de VCB instalados en campo que superaban las tolerancias de sincronización con respecto a la placa de características, principalmente por pérdida de precarga del resorte o desgaste de la articulación durante el transporte. El ajuste restableció 901 TP3T a las especificaciones; 101 TP3T requirieron reparación en fábrica.

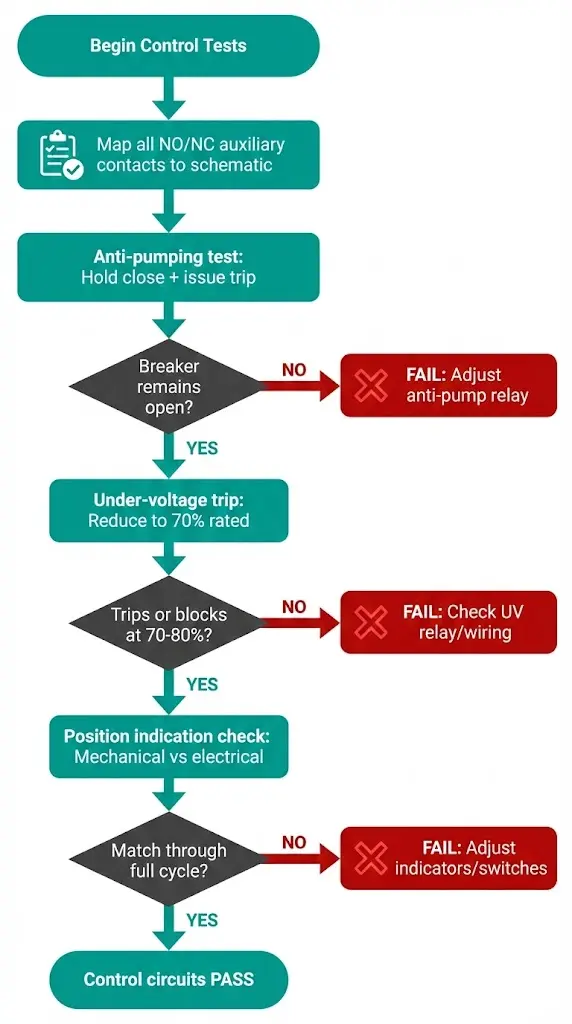

Ejecute en secuencia, no omita pruebas. Cada una valida diferentes modos de fallo.

3.1 Resistencia a la frecuencia industrial (PFWT)

3.2 Prueba de impulso de conmutación (si se especifica)

3.3 Resistencia de contacto

Requisitos de corriente del micro-ohmímetro:

La norma IEC 62271-100 exige una corriente de prueba ≥100 A para crear una caída de tensión medible en contactos de baja resistencia. Las corrientes más bajas (por ejemplo, el rango de mA de un multímetro) dan lecturas falsas debido a las películas de óxido que perfora la corriente de 100 A.

Para conocer los requisitos completos de las pruebas de alta tensión y los criterios de aceptación, consulte Prueba de tipo IEC 62271-100 frente a especificaciones de pruebas rutinarias.

4.1 Verificación del contacto auxiliar

4.2 Prueba anti-bombeo

4.3 Prueba de disparo por subtensión

4.4 Indicación de posición

Las pruebas realizadas en 95 subestaciones revelaron que 151 circuitos de control TP3T tenían errores de inversión NO/NC, normalmente debidos a errores de instalación más que a defectos de fabricación. Las pruebas funcionales detectan estos errores antes de la energización, cuando un cableado incorrecto provoca fallos en la protección.

No acepte documentación incompleta: los certificados que faltan retrasan la aceptación final y generan disputas sobre la garantía.

Documentos necesarios (conjunto mínimo):

Comprobación crítica: El certificado de ensayo de tipo debe coincidir con la clase de clasificación del interruptor. Un certificado para “12 kV, 630 A, 25 kA” no valida una unidad de “12 kV, 630 A, 31,5 kA”: el cambio de clasificación de cortocircuito requiere un ensayo de tipo independiente.

Trazabilidad del número de serie:

Rechazamos 12% de entregas de VCB debido a deficiencias en la documentación, principalmente la falta de certificados de pruebas de tipo o pruebas rutinarias para diferentes números de serie. La corrección por parte del proveedor tardó entre 3 y 8 semanas, lo que retrasó la puesta en marcha del proyecto.

6.1 Energización inicial

6.2 Pruebas con carga ligera

6.3 Supervisión de las primeras 10 operaciones

Límites de aumento de temperatura según IEC 62271-100:

• Contactos de cobre: <75 K por encima de la temperatura ambiente

• Terminales plateados: <80 K

• Uniones de barras colectoras atornilladas: <105 K

Superar los límites indica una presión de contacto deficiente o un par inadecuado.

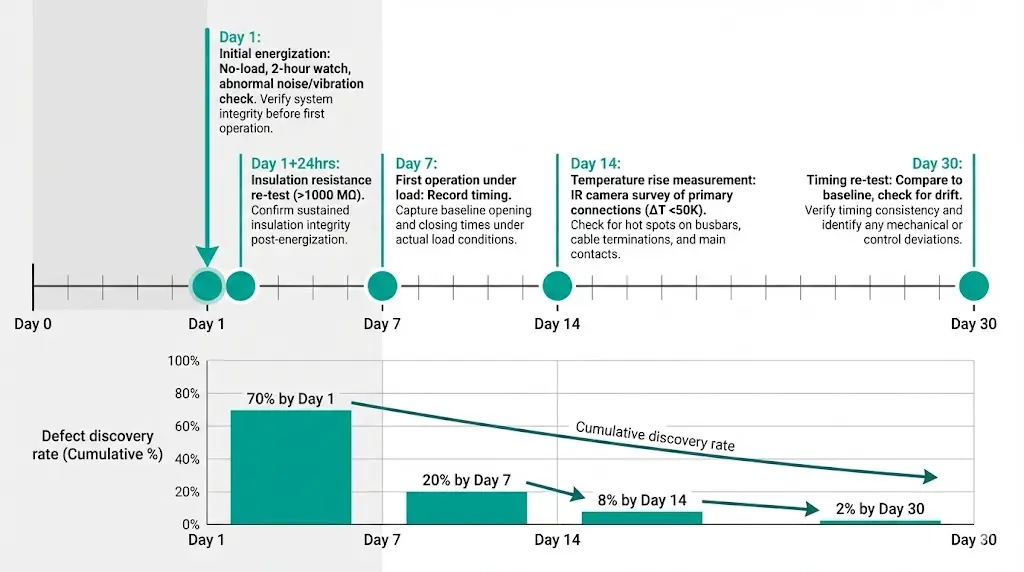

En nuestras implementaciones en más de 200 instalaciones, se manifestaron 951 TP3T de defectos de puesta en marcha sobre el terreno en los primeros 30 días; detectarlos a tiempo mediante la supervisión evita problemas relacionados con la expiración de la garantía.

Fallo: El tiempo de apertura supera la especificación en >15%.

Fallo: Resistencia de aislamiento <100 MΩ

Fallo: Los contactos auxiliares vibran durante el funcionamiento.

Fallo: Resistencia de contacto >200 µΩ

La puesta en marcha sobre el terreno valida lo que las pruebas de fábrica no pueden: la calidad real de la instalación, la compatibilidad medioambiental y la integración con los sistemas de control específicos del emplazamiento. Una lista de comprobación que da prioridad al trabajo sobre el terreno prioriza las pruebas que evitan fallos catastróficos (integridad del aislamiento, enclavamientos mecánicos, sincronización de contactos) antes que la documentación y los circuitos auxiliares.

El orden es importante: comprobaciones mecánicas antes de la energización eléctrica, pruebas de baja tensión antes de alta tensión, pruebas funcionales antes de la aplicación de carga. Saltarse pasos o invertir el orden crea riesgos: un circuito de control mal cableado podría dispararse inesperadamente bajo carga, o un aislamiento inadecuado podría provocar un arco eléctrico durante la primera energización.

La puesta en servicio no es una repetición de las pruebas de aceptación. Se trata de la detección de defectos en condiciones reales, realizada por técnicos con instrumentos de campo en entornos de construcción. Los procedimientos deben ser resistentes al polvo, la humedad, la presión del tiempo y los inevitables errores de instalación. Un programa de puesta en servicio bien ejecutado detecta el 95% de los defectos antes de la energización, cuando las reparaciones cuestan horas en lugar de semanas y piezas de repuesto en lugar de sistemas completos.

P1: ¿Cuál es la resistencia de aislamiento mínima aceptable para un interruptor de vacío de 12 kV antes de la energización?

La norma IEC 62271-100 no especifica mínimos absolutos para la puesta en servicio en campo, pero la práctica industrial exige >1000 MΩ a una tensión de prueba de 2,5 kV CC (>2000 MΩ preferiblemente). Los valores entre 100 y 1000 MΩ indican una condición marginal: investigue la humedad, la contaminación o las microfisuras en los aislantes epoxi. Por debajo de 100 MΩ, no energice. Seque los compartimentos de aislamiento a 40 °C durante 8-12 horas y vuelva a realizar la prueba. Según nuestra experiencia en el campo, el 81 % de los VCB enviados muestran inicialmente 2000 MΩ en el 90 % de los casos. Las unidades defectuosas deben devolverse a la fábrica para sustituir el aislante.

P2: ¿Cómo puedo verificar que los enclavamientos mecánicos funcionan correctamente durante la puesta en servicio?

Intente manualmente todas las operaciones prohibidas: (1) Intente cerrar el interruptor con el interruptor de puesta a tierra ENCENDIDO; debe estar bloqueado físicamente; (2) Intente retirar el interruptor mientras está cerrado; debe estar bloqueado mecánicamente; (3) Intente acceder al compartimento de contactos con el interruptor energizado; el enclavamiento de la puerta debe impedir la apertura. Los enclavamientos de software por sí solos son insuficientes según la norma IEC 62271-200. Pruebe cada bloqueo con la fuerza de funcionamiento normal; una presión ligera no es suficiente; aplique la fuerza realista que podría utilizar un técnico de mantenimiento. Las operaciones prohibidas 100% deben ser físicamente imposibles. Un fallo requiere una inspección y un ajuste completos del sistema de bloqueo antes de la energización.

P3: ¿Qué tolerancias de tiempo de contacto son aceptables durante las pruebas de puesta en servicio sobre el terreno?

La cláusula 6.111 de la norma IEC 62271-100 especifica que el tiempo de apertura de los interruptores de 12 kV es de 30 a 60 ms (varía según la clase de potencia y la capacidad de interrupción). La tolerancia de aceptación en campo suele ser de ±10% del valor indicado en la placa de características. Ejemplo: un tiempo de apertura nominal de 50 ms acepta entre 45 y 55 ms. El sincronismo trifásico (diferencia entre el polo más rápido y el más lento) debe ser ≤3 ms. Una desviación temporal >15% con respecto a la placa de características indica problemas en el mecanismo: fatiga del resorte, desgaste de la articulación o degradación de la lubricación. Medimos 121 TP3T de VCB instalados en campo que superaban las tolerancias; 901 TP3T se podían corregir mediante el ajuste del mecanismo, 101 TP3T requerían reparación en fábrica. Vuelva a realizar la prueba después del ajuste para confirmar la estabilidad en 5 operaciones consecutivas.

P4: ¿Puedo omitir la prueba de resistencia a alta tensión si el VCB cuenta con informes de pruebas rutinarias de fábrica?

No. Las pruebas rutinarias de fábrica validan la fabricación en condiciones controladas; la puesta en servicio sobre el terreno valida la instalación real tras el transporte, el almacenamiento y el montaje in situ. Las vibraciones durante el transporte pueden crear microfisuras en los aislantes epoxi (invisibles a simple vista). Los errores de instalación (terminación incorrecta de los cables, aislantes contaminados, entrada de humedad) crean riesgos de descarga eléctrica que no se detectan durante las pruebas de fábrica. La norma IEC 62271-100 exige pruebas rutinarias en fábrica; la norma IEC 62271-200 (para instalaciones completas) exige pruebas de puesta en servicio in situ. Práctica habitual: 80% de tensión de prueba rutinaria en fábrica durante 1 minuto (por ejemplo, 28 kV × 0,8 = 22,4 kV para equipos de 12 kV). Descubrimos defectos de aislamiento en 5% de instalaciones durante las pruebas de puesta en servicio que habían superado las pruebas de fábrica.

P5: ¿Qué documentación debo recibir antes de aceptar un VCB in situ?

Mínimo aceptable: (1) Certificado de prueba de tipo de un laboratorio acreditado (KEMA, CESI, CPRI) que coincida exactamente con la clase de clasificación del interruptor; (2) Informe de pruebas rutinarias que muestre el número de serie real de la unidad; (3) Planos CAD dimensionales con las dimensiones de montaje y los espacios libres; (4) Manual de instrucciones en el idioma del lugar; (5) Lista de piezas de repuesto con plazos de entrega. Criterio fundamental: el certificado de ensayo de tipo debe coincidir con la clasificación; un certificado para “12 kV, 25 kA” no es válido para “12 kV, 31,5 kA” (una clase de cortocircuito diferente requiere un ensayo independiente). Verificar la trazabilidad del número de serie: placa de características → informe de ensayo rutinario → documentación de envío. Rechazamos 12% de entregas por documentos faltantes o no coincidentes; la corrección por parte del proveedor tardó entre 3 y 8 semanas de media.

P6: ¿Cómo compruebo la función antipumping durante la puesta en marcha?

La función anti-bombeo evita los ciclos repetidos de cierre-disparo-cierre cuando se mantiene pulsado el botón de cierre durante condiciones de fallo. Prueba: (1) Cargue el mecanismo y cierre el interruptor normalmente; (2) Mantenga pulsado el botón/interruptor de cierre de forma continua; (3) Emita la orden de disparo (botón pulsador o contacto de relé); (4) El interruptor debe dispararse y permanecer abierto mientras se mantiene pulsado el botón de cierre; (5) Al soltar y volver a pulsar el botón de cierre solo debería permitirse una operación de cierre. Modo de fallo: el interruptor “bombea” (ciclos repetidos de cierre-apertura-cierre) causando daños en los contactos. Solución: ajustar el relé anti-bombeo (normalmente enclavamiento de contactos 52a/52b) o sustituirlo si es de tipo mecánico. Probar con el voltaje de control real del sitio, ya que algunos circuitos anti-bombeo son sensibles al voltaje. Descubrimos que 8% de las instalaciones tenían el anti-bombeo desactivado/puenteado debido a un malentendido del instalador.

P7: ¿Qué aumento de temperatura es aceptable en las conexiones primarias durante las pruebas de carga?

La norma IEC 62271-100 especifica el aumento máximo de temperatura por encima de la temperatura ambiente: contactos de cobre <75 K, terminales plateados <80 K, uniones de barras colectoras atornilladas 50 K por encima de las áreas adyacentes indican problemas: par inadecuado (vuelva a apretar según las especificaciones de la hoja de datos, normalmente 40-60 N⋅m para espárragos M12), capa de óxido en la superficie de contacto (desmonte, limpie con alcohol isopropílico y vuelva a montar) o desalineación (compruebe el ajuste de la barra colectora al terminal). En nuestros estudios térmicos de 200 instalaciones, 10% mostraron puntos calientes debido a un par de apriete inadecuado; 3% requirieron un reajuste de la barra colectora para su alineación. Detecte estos problemas en los primeros 30 días antes de que se acumulen los daños.